Схематизация производственного процесса – это описание технологии производства с использованием блок-схем.

Составление блок-схем производственного процесса осуществляется следующим образом:

1. Определите продукт или группу однородных продуктов.

Рекомендация: не пытайтесь описать одной блок-схемой все производство. Иначе получится громоздкая, не удобная, непрактичная схема, которой никто не будет пользоваться. Описывайте каждый продукт отдельной блок-схемой.

2. Определите первую операцию, которая выполняется в процессе производства. Подчеркиваем – операцию именно на вашем предприятии. Операция записывается вверху листа бумаги и обводится в круг или прямоугольник.

3. Определите последнюю производственную операцию. В большинстве случаев это может быть упаковка продукции, отправка продукции на склад и т.п. Все зависит от предприятия и продукта. Но это должна быть именно последняя и именно производственная операция. То есть после этой операции с продуктом уже не будет совершаться никаких технологических действий. Данная операция записывается в самом конце листа и обводится в круг или прямоугольник.

Читайте также: Основные виды потерь по методике «Бережливое производство

Таким образом, мы определили начальную и конечную точку процесса. То есть с чего мы начинаем и чем мы должны закончить.

4. Запишите все производственные операции, которые осуществляются от первой до последней операции. На этом этапе пишите укрупнено, записывайте только существенные операции. Например: обжаривание, или смешивание, или охлаждение и т.п. Записывайте в столбик. Оставляйте между операциями большой промежуток места.

5. Выбор операций, по итогам которых возможно развитие нескольких вариантов событий. Например, после охлаждения продукции, часть идет на упаковку, а часть на переработку. Необходимо определить все такие операции и обвести их в ромб. Это операции разветвления.

6. Проверка операций разветвления. Все ли они имеют минимум два ответвления? Если нет, проверьте еще раз – действительно ли это операции разветвления или нет. Если необходимо пропишите дополнительные операции (вторая ветка).

7. Все оставшиеся операции обведите в прямоугольник. Это обычные рядовые операции, которые должны следовать друг за другом. Проверяйте – действительно ли соблюдается их последовательность.

8. Теперь в промежутки между операциями, в прямоугольниках, пропишите более подробные действия сотрудников. Конечно, там, где эти операции есть. Это могут быть:

- операции перемещения, когда продукт переносят с одного рабочего места на другой и т.п.;

- операции кратковременного хранения, когда продукт просто лежит определенное время и это технологическое требование;

- операции с оборудованием: включить, выключить, проверить работу, загрузить, выгрузить и т.п.;

- операции с инструментом: наточить, продезинфицировать, проверить, замерить и т.п. и т.д.

Также обведите их в прямоугольники.

Читайте также: 24 элемента разумного производства

9. Теперь соедините все операции последовательными стрелками. Обязательно начинайте с первой операции и соедините его с тем прямоугольником, который следуют за ним. Этот прямоугольник со следующим. И так далее. Таком образом, еще раз проверяется схема на последовательность и соблюдение технологических требований.

Готовую блок-схему обязательно нужно сверить с фактически выполняемыми действиями. Для этого нужно с блок-схемой пройтись по производству. Так как будто вы сами продукт и последовательно проходите все производственные операции. Если необходимо, вносите нужные изменения.

Рекомендации:

1.Когда будете описывать процесс на бумаге, идите вначале строго по технологическим требованиям, а не по фактическим операциям. Вполне возможно, что не соблюдается технологический процесс, и вы рискуете изначально неправильно составить схему. Очень часто встречаются случаи, когда изменять приходится не описанные процессы, а фактически выполняемые действия сотрудников.

2. Все действия по хранению как сырья, так и готовой продукции, рекомендуем описывать в отдельных блок-схемах. И делать между ними ссылки друг на друга.

***

Ставьте лайк и подписывайтесь на наш канал, чтобы всегда иметь под рукой правила управления от профессионалов.

ПРОИЗВОДСТВЕННАЯ СТРУКТУРА ПРЕДПРИЯТИЙ

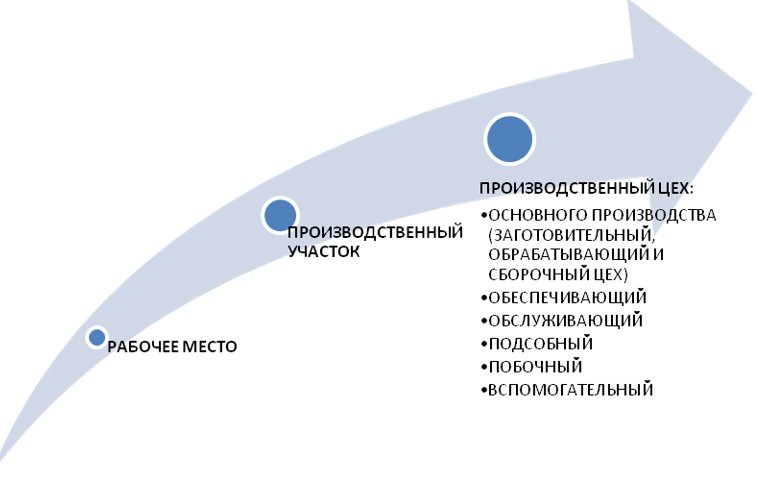

Под производственной структурой предприятия понимается состав образующих его цехов, участков и служб, формы их взаимосвязи в процессе производства продукции. Основным элементом производственной структуры предприятия являются рабочие места, которые могут быть объединены в производственные участки и цеха. Производственные цеха, как правило, создаются на крупных или средних производственных предприятиях.

Производственная структура малого предприятия отличается простотой, имеет минимум или не имеет вовсе внутренних структурных производственных подразделений, аппарат управления незначителен, широко применяется совмещение управленческих функций.

Структура средних предприятий предполагает выделение в их составе цехов, а при бесцеховой структуре — участков. Здесь создаются минимально необходимые для обеспечения функционирования предприятия собственные вспомогательные и обслуживающие подразделения, отделы и службы аппарата управления.

Крупные предприятия имеют в своем составе весь набор производственных, обслуживающих и управляющих подразделений.

ЭТО ВАЖНО

Производственная структура предприятия должна быть простой вне зависимости от объемов производства.

Ключевые требования к эффективной производственной структуре:

- отсутствие повторяющихся производственных звеньев;

- удобное территориальное размещение производственных подразделений (иногда затраты на территориальное перемещение между подразделениями очень высокие, что нерационально с точки зрения потерь рабочего времени);

• рациональная специализация и кооперация производственных подразделений.

Производственные структуры различных предприятий сильно отличаются в зависимости от отраслевой принадлежности и типа производства. Чем более сложный производственный процесс предприятия, чем больше у него технологических особенностей, тем обширнее его производственная структура.

Основные факторы, влияющие на производственную структуру:

- технологические особенности изготовления продукции;

- масштаб производства;

- объем выпуска продукции и ее трудоемкость;

- особенности используемого оборудования и технологии производства.

ЭЛЕМЕНТЫ ПРОИЗВОДСТВЕННОЙ СТРУКТУРЫ

Рабочее место

Рабочее место — это часть производственной площади, оснащенной необходимым оборудованием, инструментами и материалами для выполнения работником поставленной задачи. Рабочие места должны быть взаимосвязаны, чаще всего их размещают на производственном пространстве последовательно.

Виды рабочих мест в зависимости от числа исполнителей:

- индивидуальные (одно рабочее место — один исполнитель);

- коллективные (одно рабочее место — несколько исполнителей).

Организация рабочих мест должна соответствовать целому ряду технических требований персонала и требованиям корректных условий труда, поэтому рабочие места подлежат аттестации.

Все рабочие места подвергаются системе обслуживания:

- доставка материалов (инструментов);

- вывоз готовых изделий;

- наладка и ремонт оборудования;

- контроль качества продукции (осуществляет отдел технического контроля).

Производственные участки

Рабочие места объединяют в производственные участки. За каждым участком закрепляют бригаду рабочих (7–12 человек) и начальника участка (старшего мастера, бригадира).

Бригады формируют исходя из специализации рабочих, то есть в одну бригаду включают рабочих одной и/или смежных профессий, занятых на однородных технологических процессах. Бригады могут формироваться и комплексно — из рабочих разных профессий для выполнения однородных технологических процессов.

Концентрация и специализация — принципы организации производственных участков. На основании этих принципов различают следующие виды производственных участков:

- технологический участок (специализация участка по видам работ). Для технологического участка характерны однотипные инструменты и оборудование, определенный (однородный) вид работы. Примерами технологических участков могут служить литейные, гальванические, термические, шлифовальные участки, участки токарных и фрезерных станков и др.

Технологическому участку свойственны высокая загрузка оборудования и высокая гибкость производства при освоении новой продукции или смене объектов производства. В то же время есть сложности с планированием, удлиняется производственный цикл, снижается ответственность за качество продукции. Технологический тип рекомендуется применять при выпуске большой номенклатуры изделий и при их невысокой серийности;

- предметный участок (специализация по видам продукции). Примеры предметных участков: участок конкретных деталей, участок валов, трансмиссий, редукторов и др. Предметному участку свойственна высокая концентрация всех работ в рамках одного участка (повышает ответственность исполнителей за качество выпускаемой продукции). Этот участок очень сложно перенастроить на другую продукцию при освоении нового вида или переориентации предприятия.

Предметный тип рекомендуется применять при выпуске одного или двух стандартных изделий, при большом объеме и высокой стабильности выпуска. При предметном типе обработка партии деталей может проходить параллельно на нескольких станках, выполняющих следующие друг за другом операции;

- предметно-замкнутый участок (специализация по видам продукции, осуществляется законченный цикл изготовления изделия). Здесь используют разнотипное оборудование, работают рабочие разных профессий. Предметно-замкнутый участок позволяет сократить длительность производственного цикла, упростить систему планирования и учета. Как правило, оборудование при предметно-замкнутом типе расставляют по ходу технологического процесса, в результате чего организуются простые связи между рабочими местами.

Производственные цеха

Все производственные участки группируются определенным образом и входят в состав цехов. Следует отметить, что производственные цеха формируются не на всех предприятиях. Если предприятие небольшое, объем производства невысокий, то на нем создают только производственные участки (бесцеховая структура). Как правило, все производственные цеха возглавляют начальники цехов по наименованию или по нумерации (начальник сборочного цеха или начальник цеха 1).

Все цеха предприятия подразделяются на категории в зависимости от типа производственного процесса:

1) основные. В цехах данного типа предполагаются производственные процессы, в ходе которых выпускают основную продукцию предприятия;

ПРИМЕР

На предприятиях машиностроения основное производство включает три стадии: заготовительную, обрабатывающую и сборочную.

К заготовительной стадии относятся процессы получения заготовок: резка материалов, литье, штамповка. Обрабатывающая стадия включает процессы превращения заготовок в готовые детали: механическую обработку, термообработку, покраску, гальванические покрытия и т. д.

Сборочная стадия — заключительная часть производственного процесса. В нее входят сборка узлов и готовых изделий, регулировка и отладка машин, приборов, их испытания.

2) обеспечивающие. В этих цехах предполагаются производственные процессы для изготовления вспомогательной продукции, необходимой для основных цехов. Примерами обеспечивающих цехов могут быть инструментальные, ремонтные цеха, энергетическое хозяйство и др.;

3) обслуживающие. В цехах данного типа предполагаются производственные процессы, в ходе реализации которых выполняются услуги, необходимые для нормального функционирования как основных, так и вспомогательных производственных процессов. Примерами обслуживающих цехов могут быть цеха транспортировки, складирования, комплектации деталей, строительные цеха и др.;

4) подсобные — осуществляют добычу и обработку вспомогательных материалов (тара, упаковка, добыча полезных ископаемых и др.);

5) побочные — в них изготавливают продукцию из отходов производства (например, цех по регенерации отходов);

6) вспомогательные — в цехах данного типа предполагаются процессы, обеспечивающие бесперебойное протекание основных производственных процессов. Примерами вспомогательных цехов могут быть цеха по ремонту оборудования, изготовлению оснастки, уборке территории и др.

Типы производственной структуры основных цехов

В зависимости от вида специализации выделяют следующие типы производственной структуры основных цехов:

- технологический тип цеха. В данном случае цех специализируется на выполнении определенных однородных производственных процессов (например, литейный, сборочный и др.);

- предметный тип. Цех специализируется на изготовлении определенного типа изделия или его части. Результатом деятельности данного цеха может быть готовая продукция (в таком случае тип будет называться предметно-замкнутым);

- смешанный (предметно-технологический) тип. Чаще всего заготовительные процессы имеют технологическую структуру, обрабатывающие и сборные — предметную (предметно-замкнутую). Таким образом достигается снижение себестоимости единицы продукции за счет сокращения производственного цикла и роста производительности труда.

На основании рассмотренного материала представим типовую производственную структуру предприятия в виде схемы (рис. 1).

ФОРМЫ ОРГАНИЗАЦИИ ПРОИЗВОДСТВА

Форма организации производства представляет собой определенное сочетание во времени и пространстве элементов производственного процесса при соответствующем уровне его интеграции, выраженное системой устойчивых связей.

Временная структура организации производства

По виду временной структуры различают следующие формы организации производства на участке:

- с последовательной передачей предметов труда в производстве. При этом обеспечивается движение обрабатываемых деталей по всем производственным операциям. Изделия передаются с одной операции на другую лишь после окончания обработки на предшествующем этапе всей партии. Длительность производственного цикла при такой форме увеличивается, но при этом наблюдается полная загруженность оборудования, снижаются затраты на приобретение нового;

- с параллельной передачей предметов труда. При этой форме изделия запускаются, обрабатываются и передаются с операции на операцию поштучно и без ожидания всей партии. Такая организация производственного процесса позволяет уменьшить количество деталей, находящихся в обработке, сократить потребности в площадях, необходимых для складирования и проходов. Ее недостаток — возможные простои оборудования (рабочих мест) вследствие различий в длительности операций;

- с параллельно-последовательной передачей предметов труда. Это промежуточная форма между двумя рассмотренными выше. Изделия при такой форме передаются с операции на операцию транспортными партиями, обеспечивая тем самым непрерывность использования оборудования и рабочей силы.

Пространственная структура производственного процесса

Пространственная структура организации производства определяется количеством технологического оборудования, сосредоточенного на рабочей площадке (числом рабочих мест), и расположением его относительно направления движения предметов труда в окружающем пространстве. В зависимости от количества технологического оборудования (рабочих мест) различают однозвенную производственную систему и соответствующую ей структуру обособленного рабочего места и многозвенную систему с цеховой, линейной или ячеистой структурой.

Цеховая структура организации производства характеризуется созданием участков, на которых оборудование (рабочие места) расположено параллельно потоку заготовок, что предполагает их специализацию по признаку технологической однородности. В этом случае партия деталей, поступающая на участок, направляется на одно из свободных рабочих мест, где проходит необходимый цикл обработки, после чего передается на другой участок (в цех).

На участке с линейной пространственной структурой оборудование (рабочие места) располагается по ходу технологического процесса, а партия деталей, обрабатываемая на участке, передается с одного рабочего места на другое последовательно.

Ячеистая структура организации производства объединяет признаки линейной и цеховой структуры.

Комбинация пространственной и временной структур производственного процесса при определенном уровне интеграции частичных процессов обусловливает различные формы организации производства:

- технологическую;

- предметную;

- прямоточную;

- точечную;

- интегрированную.

Технологическая форма организации производства

Технологическая форма организации производственного процесса характеризуется цеховой структурой с последовательной передачей предметов труда. Такая форма широко распространена на машиностроительных заводах, поскольку обеспечивает максимальную загрузку оборудования в условиях мелкосерийного производства и приспособлена к частым изменениям в технологическом процессе.

Применение технологической формы организации производственного процесса имеет ряд отрицательных последствий. Большое количество деталей и их многократное перемещение в процессе обработки приводят к росту объема незавершенного производства и увеличению числа пунктов промежуточного складирования. Значительную часть производственного цикла составляют потери времени, обусловленные сложной межучастковой связью.

Предметная форма организации производства

Эта форма имеет ячеистую структуру с параллельно-последовательной (последовательной) передачей предметов труда в производстве. На предметном участке устанавливают все оборудование, необходимое для обработки группы деталей с начала и до конца технологического процесса. Если технологический цикл обработки замыкается в пределах участка, он называется предметно-замкнутым.

Прямоточная форма организации производства

Прямоточная форма характеризуется линейной структурой с поштучной передачей предметов труда в производстве. Такая форма обеспечивает реализацию следующих принципов организации производства:

- специализация;

- прямоточность;

- непрерывность;

- параллельность.

Применяя эту форму, можно сократить длительность производственного цикла, более эффективно использовать рабочую силу за счет большей специализации труда, уменьшить объем незавершенного производства.

Точечная форма организации производства

При точечной форме организации производства работа полностью выполняется на одном рабочем месте. Изделие изготовляется там, где находится его основная часть. Примером служит сборка изделия с перемещением рабочего вокруг него. Организация точечного производства имеет положительные стороны:

- можно часто изменять конструкцию изделий и последовательность обработки, выпускать изделия разнообразной номенклатуры в количестве, определяемом потребностями производства;

- снижаются затраты, связанные с изменением расположения оборудования;

- повышается гибкость производства.

Интегрированная форма организации производства

Интегрированная форма организации производства предполагает объединение основных и вспомогательных операций в единый интегрированный производственный процесс с ячеистой или линейной структурой при последовательной, параллельной или параллельно-последовательной передаче предметов труда в производстве.

В отличие от существующей практики раздельного проектирования процессов складирования, транспортировки, управления, обработки на участках с интегрированной формой организации производства требуется увязать эти частичные процессы в единый производственный процесс. Это достигается путем объединения всех рабочих мест с помощью автоматического транспортно-складского комплекса, который представляет собой совокупность взаимосвязанных автоматических и складских устройств, средств вычислительной техники, предназначенных для организации хранения и перемещения предметов труда между отдельными рабочими местами.

В зависимости от способности к переналадке на выпуск новых изделий рассмотренные выше формы организации производства условно можно разделить на гибкие (переналаживаемые) и жесткие (непереналаживаемые).

ОБРАТИТЕ ВНИМАНИЕ

Изменение в номенклатуре выпускаемой продукции и переход на выпуск конструктивно новой серии изделий требуют перепланировки участка, замены оборудования и оснастки.

Жесткие формы организации производства предполагают обработку деталей одного наименования. К ним относится поточная форма организации производственного процесса. Гибкие формы позволяют обеспечить переход на выпуск новых изделий без изменения состава компонентов производственного процесса при незначительных затратах времени и труда.

Если говорить о машиностроительных предприятиях, то сегодня на них наибольшее распространение получили следующие формы организации производства:

1) гибкое точечное производство — предполагает пространственную структуру обособленного рабочего места без дальнейшей передачи предметов труда в процессе производства. Деталь полностью обрабатывается на одной позиции. Приспособленность к выпуску новых изделий осуществляется за счет изменения рабочего состояния системы;

2) гибкая предметная форма — характеризуется возможностью автоматической обработки деталей в пределах определенной номенклатуры без прерывания на переналадку. Переход к выпуску новых изделий осуществляется путем переналаживания технических средств, перепрограммирования системы управления. Гибкая предметная форма охватывает область последовательной и параллельно-последовательной передачи предметов труда в сочетании с комбинированной пространственной структурой;

3) гибкая прямолинейная форма — характеризуется быстрой переналадкой на обработку новых деталей в пределах заданной номенклатуры путем замены инструментальной оснастки и приспособлений, перепрограммирования системы управления. Она основана на рядном расположении оборудования, строго соответствующем технологическому процессу с поштучной передачей предметов труда

Блочно-модульная форма организации производства

Под влиянием научно-технического прогресса в технике и технологии происходят существенные изменения, обусловленные механизацией и автоматизацией производственных процессов. Это создает объективные предпосылки развития новых форм организации производства. Одной из таких форм, получившей применение при внедрении средств гибкой автоматизации в производственный процесс, является блочно-модульная форма.

Чтобы создать производство с блочно-модульной формой организации производства, необходимо:

- сконцентрировать на участке весь комплекс технологического оборудования, необходимого для непрерывного производства ограниченной номенклатуры изделий;

- объединить группы рабочих на выпуске конечной продукции с передачей им части функций по планированию и управлению производством на участке.

Экономической основой создания таких производств являются коллективные формы организации труда. Работа в этом случае строится на принципах самоуправления и коллективной ответственности за результаты труда.

Основные требования, предъявляемые к организации процесса производства и труда в этом случае:

- создание автономной системы технического и инструментального обслуживания производства;

- достижение непрерывности процесса производства на основе расчета рациональной потребности в ресурсах с указанием интервалов и сроков поставок;

- обеспечение сопряженности по мощности механообрабатывающих и сборочных подразделений;

- учет установленных норм управляемости при определении количества работающих;

- подбор группы работающих с учетом полной взаимозаменяемости.

ОБРАТИТЕ ВНИМАНИЕ

Реализация указанных требований возможна только при комплексном решении вопросов организации труда, производства и управления.

К блочно-модульной форме организации производства переходят на основании принятого решения о целесообразности создания таких подразделений в данных производственных условиях. Затем анализируют конструктивно-технологическую однородность продукции и оценивают возможность комплектации «семейств» деталей для обработки в рамках производственной ячейки.

Далее определяют возможность концентрации всего комплекса технологических операций по выпуску группы деталей на одном участке, устанавливают число рабочих мест, приспособленных для внедрения групповой обработки деталей, определяют состав и содержание основных требований к организации процесса производства и труда исходя из намеченного уровня автоматизации.

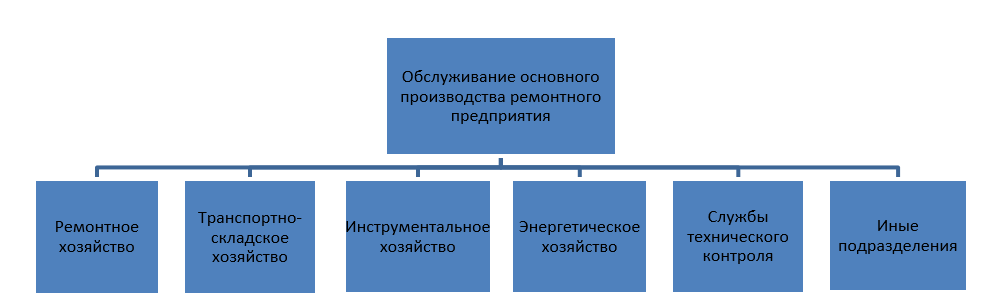

ПРОИЗВОДСТВЕННАЯ СТРУКТУРА НА ПРИМЕРЕ РЕМОНТНОГО ПРЕДПРИЯТИЯ

Рассмотрим производственную структуру на примере промышленного предприятия ООО «Альфа», которое предоставляет услуги по капитальному ремонту и техническому обслуживанию автомобилей.

Производственную структуру предприятия представим в виде схемы (рис. 2).

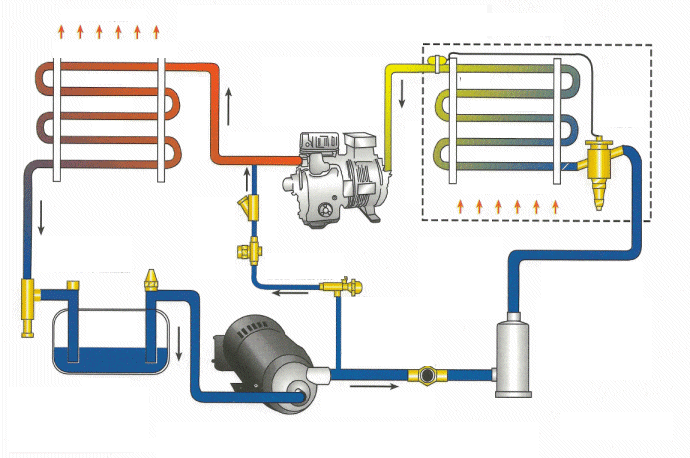

Чтобы понять построение производственной структуры данного предприятия, нужно знать особенности производственного процесса. Когда на предприятие поступает автомобиль, ведут его техническую приемку и устанавливают несоответствия с документацией. Затем идет мойка и полная разборка автомобиля. Далее вся агрегатика поступает в соответствующие цеха по специальностям, где производят ремонт и точечную покраску. Потом все детали поступают в сборочный цех для окончательной сборки, после чего следует полное наружное окрашивание и подготовка к сдаче заказчику.

Всем производственным участкам и цехам ООО «Альфа» в соответствии со специализацией деятельности характерен предметный или предметно-замкнутый тип. Другими словами, они специализируются по видам продукции (узлов, агрегатов, приборов, деталей, составных частей деталей и др.). Таким образом на предприятии добились большой концентрации работ в рамках одного производственного помещения (зоны). Кроме того, специалисты отдела технического контроля не оторваны от процесса производства. Они находятся непосредственно в зданиях цехов для контроля за качеством выпускаемой продукции.

Передача агрегатов (изделий, деталей) производится по параллельной методике, то есть их передают с операции на операцию поштучно, без ожидания завершения всей партии (целесообразно за счет высокого объема производства и загруженности предприятия). Передачу осуществляют на основании внутреннего документа (акта сдачи-приемки), который подписывается с двух сторон ответственными лицами и начальниками смежных цехов.

ПУТИ СОВЕРШЕНСТВОВАНИЯ ПРОИЗВОДСТВЕННОЙ СТРУКТУРЫ ПРЕДПРИЯТИЯ

Производственную структуру предприятия совершенствуют, чтобы сократить трудоемкость на всех производственных участках и рабочих местах, улучшить качество продукции. Сокращение трудоемкости и улучшение качества выпускаемой продукции позволяют предприятию снизить расходы, включаемые в себестоимость продукции (как основные, так и косвенные).

За счет эффективного совершенствования структуры производственного предприятия можно сократить трудовые издержки (например, автоматизировать отдельные производственные процессы), провести рационализацию производственных площадей.

Основные пути совершенствования производственной структуры предприятия:

- Укрупнение цехов, частичное объединение производственных процессов в некоторые производственные участки и дальнейшее объединение производственных участков. Большое количество специалистов узкого профиля в составе одного участка нельзя считать рациональным с экономической точки зрения, поэтому предлагается расширять спектр работ, выполняемых работниками (даже путем дополнительного обучения работников на выполнение новых видов работ).

- Совершенствование принципов построения производственных участков и цехов, путей взаимодействия между ними. Тем самым можно сократить производственный цикл, высвободить возможность увеличить объем выпускаемой продукции, прибыльность и доходность предприятия в целом.

- Совершенствование планировки производственных зданий и сооружений, что даст возможность сократить временные расходы на внутренние переходы и транспортировку при соблюдении норм расстановки и дистанций между оборудованием.

- Интеграция предприятий в промышленные объединения, что позволяет разграничить производственные процессы между несколькими предприятиями, сократив затраты каждого из них.

- Соблюдение пропорциональности между элементами производственной структуры, недопущение нерационального роста затрат на обслуживающие и вспомогательные производства.

- Сокращение времени пребывания изделия (деталей, составных частей) на конкретном производственном участке, а также сокращение простоев и перерывов в рабочем процессе.

- Изменение специализации предприятия и усовершенствование структуры управления. Некоторые мелкие и средние предприятия отказываются от создания цехов в пользу бесцехового типа производства, при котором все производственные процессы разделены между несколькими производственными участками, что облегчает планирование и контроль за исполнением, избегая раздутой системы руководства.

ЭТО ВАЖНО

В первую очередь совершенствование должно коснуться вопроса соотношения между основными, вспомогательными и обслуживающими цехами. Основной удельный вес работ (в том числе количества работников и общей занимаемой производственной площади) должен быть выделен для основного производства, так как именно там идет процесс изготовления продукции.

На некоторых предприятиях наблюдается обратная тенденция, когда удельный вес трудоемкости вспомогательных и обслуживающих производственных процессов куда выше основного производства. Такое тождество достигается за счет высокого уровня автоматизации основного производства, что влечет за собой сокращение трудоемкости выпуска основной продукции. Как следствие, увеличивается трудоемкость по обслуживанию большого количества дорогостоящего оборудования.

Распространенное решение проблемы перевеса обслуживающих и вспомогательных производственных процессов над основными производственными — передача соответствующих работ сторонним профильным организациям. Зачастую такая передача становится экономически эффективнее, чем самостоятельное выполнение работ (например, работ по обслуживанию и ремонту оборудования, заготовительных работ и др.).

ВЫВОДЫ И РЕКОМЕНДАЦИИ

- Производственная структура должна отвечать принципам оптимизации и сочетания в пространстве и времени всех составных элементов процесса.

- Совершенствование производственной структуры предприятия позволит более эффективно использовать трудовые, материальные и финансовые ресурсы одновременно с ростом качества выпускаемой продукции.

- Для совершенствования производственной структуры предприятие должно обеспечить бесперебойность производственного процесса, пропорциональность, ритмичность и прямоточность при соблюдении норм и правил, которые касаются условий труда основных производственных рабочих.

4. На основании корректно построенной производственной структуры предприятие достигает высоких результатов: сокращается производственный цикл, трудоемкость, себестоимость выпускаемой продукции, улучшается ее качество. Это положительно влияет на работу предприятия, способствует росту его доходности, облегчает планирование производства и контроль за выполнением производственных процессов.

5. Занимаясь построением производственной структуры, можно руководствоваться разработанными схемами других предприятий, но мы не рекомендуем использовать их из-за отличий в технологиях, разной специализации и кооперации, из-за разной квалификации работников и т. д.

6. Прежде чем приступить к формированию или корректировке существующей производственной структуры, уделите внимание аспектам, которые непосредственно влияют на вид структуры:

- установление состава цехов и производственных участков;

- расчет производственных площадей для каждого рабочего места, а затем для производственного участка и цеха, определение их пространственного расположения с учетом временных потерь на транспортировки и внутренние перемещения;

- изучение технологической и конструкторской документации;

- расчет трудовых затрат на осуществление производственной деятельности с выделением категорий основного, вспомогательного и обслуживающего производства;

- выбор пространственного и временного структурирования;

- расчет потерь от брака, простоев, нерегламентированных перерывов, внутренних перемещений и транспортировок.

Статья опубликована в журнале «Планово-экономический отдел» № 4, 2017.

В статье рассказывается:

- Определение бизнес-процессов

- Описание схемы бизнес-процессов

- Выбор нотации для разработки схем бизнес-процессов

- История разработки нотации бизнес-процессов BPMN

- 5 этапов построения схем бизнес-процессов

- 7 программ для создания схем бизнес-процессов

- Важность определение границ бизнес-процесса в BPM

- 3 цели моделирования бизнес-процессов

- Качества, которыми должна обладать готовая схема бизнес-процессов

- Заблуждения и мифы о схемах бизнес-процессов

Разработанная схема бизнес-процессов (БП) – лишь один из этапов объемной работы по их моделированию. До этого необходимо определить цели, описать задачи сотрудников. После – протестировать, регламентировать, автоматизировать. Но все этапы окажутся зря пройденными шагами, если полученная схема будет непонятной, не соответствующей реалиям бизнеса.

Для создания схем бизнес-процессов используются нотации, иными словами, разные подходы. Одной из лучших нотаций считается BPMN. Из нашего материала вы узнаете, что необходимо для разработки схем БП, как выполняется эта работы, каким критериям должны соответствовать готовые схемы.

Если у вас есть свой сайт, а львиная доля клиентов по-прежнему приходит с офлайн, мы знаем, как это исправить. Ваш сайт может приносить больше заявок.

Определение бизнес-процессов

Прежде чем разбираться в сути бизнес-процессов, познакомимся ближе с понятием ВРМ.

BPM – система управления деятельностью организации на основе процессов или регламентов. Методы ВРМ направлены на повышение конкурентоспособности, улучшения качества клиентского обслуживания, атмосферы в коллективе, налаживание выгодных взаимоотношений с поставщиками.

BPMN — считается одним из лучших подходов к созданию бизнес- процессов по международным понятиям. Активно используется большим количеством компаний. Применяя BPMN, организация описывает процессы, проводит анализ и работает над улучшением качества стандартов и регламентов на дальнейшую перспективу автоматизации деятельности.

Бизнес-процесс, по определению системы управления BRM, выступает в качестве самостоятельного актива компании и постоянно подстраивается под внешние изменения.

BPM — метод управления, ориентированный на создание взаимосвязей между целями организации и ожиданиями потребителя с помощью межфункциональных (сквозных) процессов.

То есть BPM объединяет стратегический, целевой, структурный и культурный аспекты компании, устанавливает нормативы, регламентирующие бизнес-процессы с использованием соответствующих методик и инструментов.

Бизнес-процесс — это совокупность действий, осуществляемых в определенном порядке с целью создания ценности для конечного потребителя. Первоначально требует четкого установления целей. Каждая функция в бизнес-процессе должна быть нацелена на приобретение определенной ценности.

Итак, набор действий и функций означает последовательность выполнения необходимых задач для создания необходимой потребительской ценности. Каждый процесс в BPM подразумевает присутствие заказчика, то есть того, кто будет являться конечным потребителем результата.

Существует два типа заказчиков: внутренний и внешний.

Внутренним может являться руководитель организации либо ее подразделения, который нуждается в новой штатной единице. Его задачей и последующей ценностью будет являться запуск необходимого процесса в BPM и прием на работу сотрудника соответственно.

Внешний клиент может быть представлен лицом компании-заказчика, целью которого является запуск процесса обработки заказа и получения нужной продукции либо услуги.

Описанные выше ситуации и служат примерами бизнес-процесса. Далее разберемся, где он начинается и каков его завершающий этап, согласно концепции BPM.

Движение процесса может осуществляться в пределах одного подразделения, например, бухгалтерского департамента, или объединить несколько структур организации. В последнем случае он называется сквозным, и ниже подробно разберем, в чем заключаются его особенности.

Как говорилось выше, эта схема производственного бизнес-процесса проходит сразу в нескольких подразделениях. Например, он может охватывать сферу производства, логистики и сбыта. В организации в основном протекает 3 или 4 сквозных процесса, контролируемых руководителями высшего звена.

Раз уж речь идет об объединении различных структур компании, закономерным станет вопрос о том, каковы границы сквозных процессов согласно BPM?

Описание схемы бизнес-процессов

В организациях принято использовать определение архитектуры бизнес-процесса, то есть схемы его действия.

Первым шагом топ-менеджера при создании этой схемы становится четкое обоснование и ответы на вопросы: где должен заканчиваться один процесс и начинаться другой? Что является их ценностью? Кто руководит ими в системе BPM? Какие процессы имеются в организации и чем они ограничены?

Архитектура бизнес-процесса представлена основными, обеспечивающими и управленческими процессами. В свою очередь, основные имеют в своем составе один или несколько сквозных процессов.

Рассмотрим следующие определения для более глубокого погружения в суть вопроса:

-

Основной процесс — это схема формирования действий организации с целью создания ценности для потребителя. То есть осуществляется предоставление клиенту товаров либо услуг и определяется прибыль компании. В частности, таким процессом могут являться действия фирмы по обработке материалов в ходе производственной деятельности.

-

Сервисные бизнес-процессы — помогают в обеспечении бесперебойной работы основных, но не нацелены на получение прибыли. Например, процесс подбора кадров либо управление материальными ресурсами предприятия.

-

Процессы управления — подразумевают этап разработки стратегических целей организации и управления коммерческими возможностями. Сюда можно отнести оценку внешних условий и определение стратегии каждого из департаментов.

Результатом обеспечивающих процессов не является получение организацией прибыли. Они выступают в качестве поддержки основных, которые как раз и являются средством формирования ценностей и заработка. Основные процессы завершаются вне компании, потому как именно внешний потребитель является покупателем ее ценностей.

Важно понимать, что ценность основных процессов проходит через все этапы: от ее формирования до попадания в руки клиента. Очевидным станет преимущество доступа к товару в магазине, откуда покупателю удобнее его забрать, даже заплатив несколько больше, нежели при его нахождении на складе компании.

Выбор нотации для разработки схем бизнес-процессов

Нотация представляет собой набор графических элементов служащих отражением схемы процесса. Другими словами, это свод правил для обозначения процесса, операций и событий, и определения взаимосвязей между ними.

Разнообразие нотаций довольно большое. Есть проще, есть сложнее. Второй вариант обычно используется в сфере программирования или логистики, то есть там, где требуется описание бизнес-процесса. Каждой системе подходит своя нотация.

Например, целью организации является описание процесса внедрения email-маркетинга в ныне функционирующую систему коммуникации с клиентами. Или задачей становится создание такой системы с самого начала. Здесь требуется наглядно отобразить порядок взаимодействия участников процесса и определить условия и время рассылки сообщений.

Нотация должна отвечать основным требованиям:

-

Простота в изучении. Доступность и понятное изложение существенно сэкономит время на ознакомление с ней, что помогает ускорить процесс.

-

Легкость восприятия. Схема бизнес-процессов должна быть доступной для понимания, в первую очередь, для человека, не имеющего опыта работы в создании нотаций.

На этапе проектирования блоков нам потребуются нотации класса workflow. Графические схемы бизнес-процессов представлены в виде диаграмм работ и отражают последовательность выполнения необходимых действий в определенное время.

Ознакомимся с элементами таких нотаций, используя в качестве примера простые блок-схемы, модели ARIS eEPC и BPMN.

|

Элемент |

Блок-схема бизнес-процесса |

ARIS eEPC |

BPMN |

|

События. Показывают границы начала и завершения процесса, могут указывать на промежуточные этапы в нем. |

|

|

|

|

Операции процесса. Указывают на действия, задачи и функции. Аналогичны для всех нотаций класса. |

|

|

|

|

Шлюзы и логические цепочки. Они необходимы для описания критериев, которые могут оказать влияние на ход процесса. Отвечают на вопросы в контексте «и», «или», «либо-либо». |

|

|

|

|

Стрелки «связь между операциями». Означают начало одного этапа после завершения предыдущего. То есть фактически наглядно изображают ход всего процесса. |

|

|

|

|

Стрелки «поток информации». Демонстрируют трансляцию сообщений, документов и прочего между участниками. |

|

|

|

Далее рассмотрим, как производится составление каждой из нотаций.

Простая блок-схема

Здесь чаще всего применяются такие элементы как: процесс, решение, документ, данные и стрелки. Последним автор схемы либо не дает названия вовсе, либо именует их кратко и максимально понятно. На фото изображен пример схемы бизнес-процессов.

Такой вариант будет оптимальным для описания небольших стратегий. Он довольно прост и легок для восприятия. Определенных критериев создания не существует, а потому есть возможность формировать желаемую комбинацию из собственных элементов.

Нужно понимать: если планируется внедрение методики создания схем в организации, то необходимо разработать единые правила ее применения. В противном случае разнообразие способов отображения значительно затруднит восприятие рисунков.

Кейс: VT-metall

Узнай как мы снизили стоимость привлечения заявки в 13 раз для металлообрабатывающей компании в Москве

Узнать как

ARIS eEPS

eEPC (extended Event Driven Process Chain) означает расширенное описание последовательностей процесса, описание бизнес-процесса в блок-схемах, которые управляются событиями. Каждое из них создает операцию либо функцию, а это в свою очередь ведет к возникновению следующего события.

Создавая схему в нотации ARIS eEPC, следует придерживаться перечисленных ниже правил:

-

каждая функция возникает из события;

-

каждая функция оканчивается событием;

-

каждую функцию может связывать только одна из стрелок, ведущая к событию-причине либо к событию-следствию.

Эта схема основных бизнес-процессов удобна в плане как создания, так и восприятия. Однако отрицательным моментом существования такой нотации, как, впрочем, и простой блок-схемы, является невозможность отражения в ней взаимодействия всех участников процесса.

BPMN

Такая нотация возникла на основе методологии BPM (Business Process Management — управление бизнес-процессами). По этой схеме можно смоделировать взаимодействие участников бизнес-процесса.

Как правило, нотацию используют профессионалы-управленцы в стремлении сформировать стратегию ведения своего бизнеса, выявить главные недостатки и усовершенствовать ее. С помощью BPMN можно учесть многие детали и с другого ракурса оценить структуру коммерческой деятельности.

Новичку будет очень сложно разобраться в принципах рисования блок схемы бизнес-процессов, так как язык нотации довольно сложный. Но здесь есть возможность выбора элементов и использования только самых необходимых.

Итак, в чем заключаются особенности элементов нотации BPMN?

|

Зоны ответственности |

Элемент |

|

|

Пул. Служит отражением одного из участников процесса, на которого возложена та или иная функция. Это может быть как человек, так и некая неодушевленная система – сайт, сервис и т. д. |

|

Элементы потока |

Элемент |

|

|

Задачи и подпроцессы. Задачи – это простые операции в BPMN. Подпроцесс – составные, он нужен для упрощения вида схемы. В качестве примера: «Отправка письменного подтверждения заказа» будет являться задачей, но для процесса «Оформление заказа» она превратится в подпроцесс. Для обозначения задач и подпроцессов при создании схемы используются определенные маркеры. Например, силуэт человека означает, что функция в процессе возложена на сотрудника, а шестеренка оповещает о возможности автоматического выполнения операции. |

|

|

События. Схема в BPMN позволяет отражать события на начальном, промежуточном и завершающем этапах процесса. Они также маркируются. Для процесса «Оформление заказа» отправной точкой будет служить нажатие соответствующей кнопки на сайте. Конечным результатом станет доставка товара покупателю и отзыв с его стороны. Промежуточным событием в данном процессе может являться отмена заказа. Это действие приведет к ряду других: подтверждение отмены, указание причины и т. д. |

|

|

Шлюзы. Во избежание путаницы в логических элементах в BPMN опять же используются маркеры. В частности, условие «И» говорит о ветвлении процесса на потоки, когда действия нуждаются в одновременном выполнении. Например, после обнаружения отсутствия на складе товара для отгрузки клиенту, возникает необходимость уведомить последнего и предупредить о переносе доставки. В то же время следует отправить на склад запрос по данному факту. Эксклюзивное условие «ИЛИ» предполагает несколько вариантов действий, из которых в итоге верным будет считаться только один. Итак, вопрос: «Каково желание клиента по осуществлению доставки?». Ответ: или самовывоз, или посылка, или доставка от компании. Первый случай предполагает оповещение клиента о возможности получить забронированный товар. Второй требует сообщения о трек-коде отправленной посылки. Третий – согласования времени доставки груза. Не эксклюзивное условие «И/ИЛИ» позволяет выполнение либо только одного действия, либо нескольких параллельно. Например: если сумма заказа больше 5 000 рублей, клиент получает один подарок. Если сумма заказа больше 5 000 рублей с наличием в нем товара с необычным ценником, человек получает уже два разных подарка. Если сумма заказа меньше 5 000 рублей, но клиент приобрел товар с особым ценником, он получает второй подарок. А если при условии той же стоимости заказа в нем отсутствует определенные товар, то подарок клиент не получит. Комплексное условие предполагает выполнение действия при исполнении каждого из них в ветвлении процесса. Например, уведомление, подтверждающее подписку, отправится клиенту как в случае его подписки на рекламную рассылку, так и при оформлении заказа. |

|

Данные |

Элемент |

|

|

Объекты данных. Содержат информацию, необходимую для выполнения операции, так называемые входящие данные, или ту, что добавляется после совершенного действия – исходящие данные. Например: после проверки банком кредитной истории клиента и его платежеспособности, полученная информация передается далее в систему для дальнейшего информирования человека об одобрении либо отказе в предоставлении кредита. |

|

|

Базы данных. Хранилище, коим является, например, CRM. Они отражаются в схеме, если в процессе возникает потребность обратиться к ним с целью получения нужных данных и т. п. |

|

Соединяющие элементы |

Элемент |

|

|

Потоки управления. Показывают связь между элементами потока, то есть событиями, задачами либо условиями. При необходимости стрелка сопровождается текстовой надписью. Для упрощения вида схемы условия могут быть обозначены с помощью маркировки на конце стрелки: · если действие на одной ветке должно начаться после завершения другого, которое разветвляется, используется маркер – линия с ромбом; · если требуется выделить ветку для прохождения потока при невыполнении других действий, маркером станет линия с косой чертой. |

|

|

Потоки сообщений. Обозначают обмен сообщениями между участниками процесса. |

|

Артефакты |

Элемент |

|

|

Сноска, или текстовая аннотация. Используется с целью конкретизации элементов схемы, для ее упрощения и улучшения восприятия. |

Нотация с BPMN довольно строга. Следует знать важные стандарты и правила, работая с ней. Вид и расположение графических элементов и связей между ними менять недопустимо.

Работа по созданию схемы не будет представлять труда, если человек поймет саму суть процесса, четко спланирует этапы его реализации и будет соблюдать последовательность действий при создании схемы:

-

Определение границ. Схема обязательно должна отражать начало и конец процесса.

-

Изображение основных блоков. Нужно представить идеальный ход процесса и составить последовательность задач, исполнение которых приведет к поставленному результату.

-

Добавление ветвлений. Следует учесть все варианты развития событий. Будет намного сложнее, если с самого начала создания схемы ставить стрелки, в которых можно запутаться.

-

Внесение недостающих данных. Если это требуется, можно поместить на схему документы, базы данных и различные комментарии.

История разработки нотации бизнес-процессов BPMN

Под нотацией сегодня понимается стандартный набор различных команд и обозначений, созданный для широкого применения. Фактически это устоявшийся язык, который используется в программировании и для описания бизнес-процессов. Можно составлять схемы по своему усмотрению, но в этом случае данное понятие неприменимо. Потому как именно массовое использование, существование единых правил и требований делают нотацию стандартным инструментом для всех.

Появление нотации BPMN, равно как описание схем бизнес-процесса, произошло одновременно с развитием информационной системы в 70-х годах XX века. В связи с разработкой последней возникла необходимость применения подобных определений: автоматизация некоторых процессов создала сложности в организации работы сотрудников компании.

Если ранее информация передавалась только лишь при человеческой коммуникации, то сейчас огромную роль в этом играют машины. Компьютер не умеет мыслить самостоятельно, а только лишь выполняет команды – поэтому и возникла необходимость создания алгоритмов и установления порядка обработки как входящей, так и исходящей информации.

Таким образом, нотации призваны не только помочь в создании описания работы сотрудников компании, но и их взаимодействия с информационной системой. Текстовые инструкции потеряли свою актуальность и стали неудобны. Потому возникла необходимость создания стандартных схем, отражающих определенную последовательность действий. И что самое важное, нужно было сделать их понятными не только для компьютерных систем, но и для человека.

Первооткрывателями в данной области стали военные в Соединенных Штатах Америки. Именно они уже тогда использовали автоматизированные процессы на удаленном соединении. Сейчас эту систему мы называем интернетом. Обширность применения информационных систем как раз и спровоцировала возникновение потребности внедрения нотаций бизнес-процессов.

Среди предприятий бизнеса они достаточно быстро получили свое распространение, потому как служили инструментом для описания взаимодействия людей и сетей. Организации получили возможность наладить внутренние процессы с целью увеличения производительности без дополнительных расходов.

Предприятиям схема бизнес-процессов очень полезна именно в плане оптимизации деятельности. Ведь для того, чтобы улучшить результат, необходимо точно знать отправную точку, имеющиеся ресурсы и конечную цель. Наглядное отражение всего этого формируют именно нотации, графические схемы. Представленные в них данные как раз дают абсолютное понимание проблемных моментов, позволяют найти правильный путь их решения и модернизировать процессы.

Нужно понять, что само определение бизнес-процесса не отражает его суть в какой-либо отдельной сфере. Если говорить о реализации, например, то понятия «схема бизнес-процесса продажи» не существует, но он может стать таким, если будет описан с помощью нотации.

Это очень наглядный пример, так как каждый человек бывал в роли покупателя, а многие еще и в качестве продавца. Ни для кого не секрет, что один и тот же человек может реализовывать товар или услугу в различных обстоятельствах по-разному. Но при наличии регламентированного бизнес-процесса действия продавца будут проходить в рамках единого признанного стандарта.

5 этапов построения схем бизнес-процессов

Прежде чем бизнес-процесс будет внедрен в деятельность организации, первоначально требуется составить его схему. В ней следует отражать не только структуру и последовательность действий, но также сопровождающие их документы, ресурсы и участников, имеющих отношение к процессу.

Рассмотрим этапы составления ключевые блок-схем бизнес-процессов и основные моменты их создания:

Этап 1: Определение и ограничение бизнес-процесса

До начала работы с бизнес-процессом нужно учесть все из них, имеющиеся на предприятии, и четко их разграничить. То есть перед составлением схемы бизнес-процессов необходимо четко видеть схему бизнес-процесса организации, различать их края и объемы каждого.

Это может быть трудно, но этап очень важен. Ведь совершенствование бизнеса с использованием систем BPM не служит непосредственной целью, а направлено на достижение наилучшего результата в ходе отлаженной работы самой компании.

Другими словами, сто́ит начать составление схем всех бизнес-процессов, существующих в компании, формируя из них единую структуру. В дальнейшем потребуется их разделение и составление подробного проекта для каждого.

Этап 2: Задание точек начала и окончания, основных блоков

В любой схеме должны присутствовать точки обозначения начала процесса и его завершения. Например, отправным моментом может считаться заявка от клиента, завершающим – доставка продукта покупателю.

Затем требуется выявление основных моментов работы данного бизнес-процесса. Это могут быть:

-

Регистрация заявки от клиента.

-

Рекомендации подходящего ему товара либо услуги.

-

Оформление заявки.

-

Производство товара или погрузка со склада.

-

Отправка клиенту.

Этап 3: Детализация схемы бизнес-процесса

Согласно описанному выше этапу, ход бизнес-процесса предполагает идеальный вариант, когда клиент точно знает свою потребность, а компания в состоянии ее удовлетворить. Но все же такое благополучное течение деятельности возможно не всегда, а потому логично предусмотреть и отразить на схеме дополнительные пути развития событий.

Если вдруг клиент по каким-либо причинам не может определиться с заявкой, то после ее регистрации ведущие функции берет на себя специалист. Он установит контакт с клиентом, даст подробную консультацию и уточнит детали заказа. Поможет принять окончательное решение и сориентирует покупателя в его дальнейших действиях.

Другим моментом может являться работа с возражениями клиента, если вдруг в какой-то момент времени он отказывается от заказа. Такие вопросы тоже возложены на отдельных специалистов.

После закладки в схему бизнес-процесса логических значений «или» и «если», то есть, по-другому – развилок, она будет считаться наиболее достоверной и пригодной для применения на практике.

Этап 4: Определение ролей участников процесса, документов, баз данных

После завершения предыдущих этапов блок-схема в целом имеет готовый вид. Однако нужно определить участников процесса и описать их роли. Кроме того, в силу повсеместного ведения основного документооборота по единым стандартам, необходимым станет указание создания либо подписания, обработки определенных документов на различных этапах процессов.

Полное завершение создания схемы происходит после занесения в нее всех уточнений. В частности, например, способ общения участников: предполагается использование почтовых сервисов либо определенного программного обеспечения.

Этап 5: Проверка схемы бизнес-процесса

До согласования схемы с руководителем обязательно следует проверить ее действие на практике, чтобы выявить все недочеты или доработать отдельные элементы при необходимости. После этого происходит ознакомление с ней сотрудников, которые будут задействованы в бизнес-процессе. Они, в свою очередь, имеют право вносить свои предложения и замечания по поводу действия схемы. После проработки всех нюансов, она признается готовой к использованию и утверждается руководителем организации.

Уже созданную схему бизнес-процесса можно автоматизировать при помощи BPM-систем.

Ниже представлены рекомендации, которые стоит использовать, создавая схемы:

-

Бизнес-процесс должен генерировать наибольшую ценность для компании. Основную схему целесообразно разбивать на множество подпроцессов.

-

Результат деятельности в пределах каждого блока четко отражает, фиксирует его границы. Руководитель компании точно знает, какими должны быть ее результаты и ценности. На основании этого формируется определенная система показателей эффективности деятельности всех отделов. Отчетность, составляемая их главами, показывает, насколько эти показатели соответствуют требуемым. Таким образом руководитель дает оценку работе компании в целом.

-

Для того чтобы границы процессов были определены верно, в качестве ориентиров выступают как раз показатели работы организации. Именно с их помощью рассчитывается объем ценностей, на достижение которых направлен бизнес-процесс.

Формирование архитектуры бизнес-процесса не происходит без его моделирования.

7 программ для создания схем бизнес-процессов

Bizagi Process Modeler

Эта бесплатная программа является хорошим инструментом для формирования бизнес-процессов, позволяет создавать диаграммы и документы в нотации BPMN.

Кроме того, с ее помощью результат можно отражать в файлах разного формата, в частности, в Microsoft Word и HTML.

ARIS Express

Эта программа имеет простой и удобный интерфейс, а потому работать с ней могут даже обычные пользователи компьютера. Относится к средствам моделирования ARIS (ARchitecture of Integrated Information Systems) и способна не только создавать схемы бизнес-процессов.

Например, она включает в себя средства разработки системы показателей, оценки и стоимости, а также инструменты, которые значительно упрощают продвижение ERP-систем. Помимо этого, программное обеспечение позволяет мониторить и контролировать выполнение бизнес-процессов.

Camunda

-

Позволяет автоматизировать бизнес-процессы.

-

Простое и понятное в использовании программное обеспечение. Его легко можно соотнести с внутренними стандартами организации.

-

Camunda поддерживает любой JVM-язык.

-

Простой интерфейс, не требующий долгого изучения и специальных навыков.

-

Удобно разрабатывать и применять в CICD благодаря возможности использовать программы как библиотеки в Java-приложении.

-

Camunda не имеет ограничений в использовании и допускает работу с любыми удобными для потребителя инструментами.

Это ПО предлагает использовать приложения Modeler, Task List, BPMN Engine, DMN Engine, Cockpit, Admin, Optimize:

-

Modeler — средство создания моделей BPMN-процессов.

-

Task list — это веб-приложение, в котором участники бизнес-процесса отчитываются о выполненных задачах.

-

BPMN Engine — своего рода движок, обеспечивающий интерпринтеграцию нотации BPMN в объекты JAVA и сохранение объектов в базе.

-

DMN Engine — работает по аналогии с BPMN Engine, только для DMN (Decision Model and Notation)

-

Cockpit — веб-приложение для контроля состояния процессов. В бесплатной версии доступны не все функции.

-

Admin — это инструмент для управления правами и доступом пользователей.

-

Optimize — веб-приложение для анализа бизнес-процессов. Используется только на платной основе.

AllFusion Process Modeler

С помощью данной программы можно сделать описание, анализ и моделирование данных. Является одним из лидеров на рынке.

В нее входят такие методики, как:

-

IDEF0 (функциональное моделирование).

-

DFD (макетирование движения данных).

-

IDEF3 (моделирование потоков работ).

ELMA

Программное обеспечение отечественного производства, имеющее, в том числе, бесплатную версию.

Система управления базируется на:

-

создании модели бизнес-процесса с использованием графических диаграмм;

-

загрузке описания в систему ELMA;

-

возможности отслеживать выполнение схемы бизнес-процессов в компании.

Основные характеристики программы:

-

Наличие модуля управления проектами.

-

Возможность осуществлять контроль выполнения в условиях удаленного доступа.

-

Электронный документооборот: хранение, классификации и обработка документов.

-

Возможность использования в качестве почтового сервера внутри компании и как средство управления задачами.

Fox Manager Бизнес-процессы

Это программное обеспечение полностью бесплатно. Отличается способностью к автоматическому выстраиванию бизнес-процессов, отображению взаимодействия в графическом виде.

Имеет аналитические функции, что помогает в выявлении и устранении ошибок, допущенных при моделировании. Программа может находить ссылки на должности, документы и другие объекты, которых уже не существует.

Comindware Business Application Platform

Российская программа, предназначенная для создания и управления BPMN-процессами.

С ее помощью можно упростить или углубить автоматизацию бизнес-процесса в пределах системы электронного обмена документами. Используя инструмент Comindware Business Application Platform, можно без особых сложностей создать процесс утверждения и подписания документов в пределах организации.

Важность определение границ бизнес-процесса в BPM

Правильно установленные границы бизнес-процесса оказывают влияние на измеримый результат и на оценку работы его руководителя, то есть топ-менеджера. Он-то и несет ответственность за функционирование и эффективное выполнение процесса.

В качестве примера возьмем процесс оптового приобретения материалов/сырья и т.п., применяемый в разных компаниях:

-

Компания № 1: бизнес-процесс закупки завершается после проведенного тендера. Результат, то есть ценность, процесса – протокол выбора определенного поставщика.

-

Компания № 2: использует более длинную цепочку. Процесс закупки заканчивается после подписания договора с подрядчиком. Для нее ценностью станет документ, по условиям которого поставщик доставит товар.

-

Компания № 3: бизнес-процесс еще длительнее и завершается при исполнении контрагентом обязательств. Результат для компании – поступление товара на склад, либо получение услуги, либо приобретение активов.

Очевидно, что Компания № 3 определяет для себя более масштабные ценности. Но разделение сквозных процессов на множество составляющих допустимо только в случаях, когда ответственность за выполнение того или иного этапа бизнес-процесса поделена между разными руководителями среднего звена. В данном случае владельцем процесса является ведущий топ-менеджер организации, в чьем ведении находится и работа по закупу товара, и организация деятельности склада, и заключение договоров.

Как же тогда определить завершающий этап одного сквозного процесса и начальный другого? В BPMN не существует четких правил, определяющих такие границы. В рамках специфики деятельности каждая организация вправе самостоятельно разделять свои бизнес-процессы.

3 цели моделирования бизнес-процессов

Основа моделирования бизнес-процессов — это создание статического и динамического визуального иллюстрирования.

Главным правилом является определение целей макетирования, с учетом этого делается выбор оптимального подхода. Физический процесс и модель схемы бизнес-процессов должны совпадать.

Зачем требуется моделирование бизнес-процессов? Какие цели оно преследует? На самом деле проект описания довольно трудоемкий и его стоимость как в прямых, так и в косвенных расходах может достигать нескольких миллионов. Длительность моделирования может варьироваться от трех месяцев до года. Необходимо представлять, с какой целью на этот процесс выделяются денежные средства и задействуются человеческие и временны́е ресурсы.

Скачайте полезный документ по теме:

Чек-лист: Как добиваться своих целей в переговорах с клиентами

Обычно выделяют три цели:

-

Автоматизация процесса и перевод его для исполнения в автоматизированной системе является основной целью. Неавтоматизированный процесс может иметь множество функциональных недостатков, неоправданных временных затрат с негарантированным результатом.

-

Основной ценностью автоматизированного процесса является возможность его улучшения. Чем оптимальнее отлажен бизнес-процесс, тем выше конкурентоспособность.

-

Для BPM-системы ценна возможность одновременной автоматизации и улучшения бизнес-процесса. Ее нужно использовать, если стоит задача быстро и незатратно изменить структурный бизнес-процесс.

Преимущества оптимизации бизнес-процесса:

-

значительное снижение себестоимости;

-

увеличение скорости процесса;

-

максимальная ценность для потребителя.

Следует четко понимать цели моделирования и предполагаемую величину затрат.

По макетированию бизнес-процессов можно дать следующие рекомендации:

-

Не следует возлагать функцию разработки моделирования бизнес-процессов на какое-то одно подразделение. Подобное решение неизбежно приведет к временны́м и финансовым потерям.

-

Необходима тщательная проработка архитектуры процессов, без которой невозможно создание качественного описания и схемы бизнеса.

Качества, которыми должна обладать готовая схема бизнес-процессов

Смоделированный бизнес-процесс должен иметь четкую схему, смотря на которую вы можете получить представление о:

-

начале и конце процесса;

-

связи с другими процессами;

-

перечне операций и исполнителей;

-

объеме документов для выполнения операций;

-

необходимых материалах и инструментах;

-

показателях эффективности проекта.

При соблюдении всех рекомендаций простая схема бизнес-процессов должна давать представление о том, как на практике проводится деятельность, быть доступной для восприятия, содержать необходимую информацию.

По сути, создание бизнес-процессов – это стратегия, помогающая добиться эффективных результатов, и их моделирование является обязательным условием для качественного развития компании.

Заблуждения и мифы о схемах бизнес-процессов

Тщательно и грамотно созданная схема бизнес-процессов поможет развеять распространенные мифы, такие как:

-

Моделирование бизнес-процесса требует соблюдения множества особых стандартов и тем самым увеличивает время выполнения задач, снижает скорость достижения запланированных целей.

-

Описания IT-системы и бизнес-процесса ничем не отличаются друг от друга. На самом деле это не так, существуют особенности, на которые следует обратить внимание.

-

Получение прибыли – обязательное условие. Наличие видимой прибыли зависит от сферы деятельности предприятия, а правильно смоделированный бизнес-процесс способствует увеличению производительности при грамотном инвестировании.

-

Создание безукоризненного плана реально. Любой план, даже составленный гением, не будет являться идеальным. Полный охват материала не всегда возможен и появление тех или иных недочетов вполне предсказуемо. Решить эти проблемы можно при заинтересованности всех сторон.

Знания, полученные и использованные для успешного составления проекта деятельности, помогут избежать существенных потерь и добиться эффективного результата. Не следует забывать, что моделирование бизнес-процессов напрямую способствует решению поставленных задач и решает все вопросы, обсуждаемые в рамках проекта.

Статья опубликована: 10.12.2021

Облако тегов

Понравилась статья? Поделитесь:

Главная » Бизнес советы » Производственная структура предприятия и пути ее совершенствования. Пример

На чтение 7 мин Просмотров 19.1к.

Предприятие состоит из нескольких звеньев, которыми являются отделы, цеха, участки, лаборатории, иные подразделения. Все эти звенья взаимосвязаны между собой, «работают» на производство, и в совокупности представляют собой единый хозяйствующий объект. В этом случае говорят о структуре предприятия, т. е. о его внутреннем устройстве и организации.

Производственная структура – часть общей структуры, состоящая только из тех взаимосвязанных подразделений (элементов), которые участвуют в процессе производства. Таковыми являются, к примеру:

- крупные подразделения: цехи, хозяйства, пр-ва;

- небольшие: рабочие места, участки.

Важно! Формирование произв. структуры базируется на разделении труда, в основе которого лежит произв. кооперация и специализация.

Содержание

- Ключевые требования к эффективной производственной структуре

- Основные факторы, влияющие на производственную структуру

- Формы организации производства

- Временная структура организации производства

- Пространственная структура производственного процесса

- Интегрированная форма организации производства

- Точечная форма организации производства

- Прямоточная форма организации производства

- Предметная форма организации производства

- Технологическая форма организации производства

- Блочно-модульная форма организации производства

- Элементы производственной структуры

- Рабочее место

- Производственные участки

- Производственные цеха

- Пример структуры производственного цеха

- Типы производственной структуры основных цехов

- Типовая производственная структура предприятия (схема)

- Производственная структура предприятия. Пример (ремонтное предприятие)

- Пути совершенствования производственной структуры предприятия

Ключевые требования к эффективной производственной структуре

Конкурентоспособность предприятия, устойчивость его финансового положения, напрямую зависит от производственной структуры. В этой связи важно, чтобы она:

- была простой, но при этом включала нужное количество востребованных подразделений;

- не дублировала никакие произв. звенья;

- отвечала особенностям произв. процесса, предусматривала целесообразное месторасположение подразделений на территории предприятия;

- обуславливала константность специализации, кооперации подразделений;

- при необходимости могла оперативно перестраиваться, подстраиваясь под меняющуюся конъюнктуру рынка.

Это минимум элементарных требований, без соблюдения которых невозможно сформировать эффективную произв. структуру.

Основные факторы, влияющие на производственную структуру

Факторы влияния:

- специфика произв. процесса (степень сложности изготовления продукции, применяемые технологии и оборудование);

- масштаб (кол-во рабочих мест, оборот, величина основного капитала, исходные ресурсы, траты на зарплату);

- объемы и трудоемкость производимой продукции как результат деятельности предприятия.

В центре внимания – произв. процесс. Чем он сложнее, тем значительнее произв. структура предприятия.

Формы организации производства

Продуктивную работу предприятия обеспечивает правильная организация пр-ва. Эта деятельность осуществляется на всех уровнях управления согласно той либо иной ее форме, соответствующей конкретному пр-ву.

Временная структура организации производства

По данному виду структуры выделяют формы организации со следующими передачами предметов труда в рамках пр-ва:

- Последовательной. Обрабатываемые детали движутся по всем участкам производства произвольными партиями. Продолжительность цикла увеличивается, оборудование задействуется в полную силу, что позволяет снизить траты на закупку нового.

- Параллельной. Изделия перемещаются с одной операции на другую поштучно, вне зависимости от партии. Число деталей в обработке, как и потребность в складских площадях, при этом уменьшается. Но различная продолжительность операций нередко приводят к простою оборудования.

- Параллельно-последовательной. Занимает срединное место между первыми двумя передачами предметов труда. Изделия поступают транспортными партиями, что сопровождается беспрерывной работой рабочей силы и оборудования.

Пространственная структура производственного процесса

Отличается, прежде всего:

- численностью оборудования, размещенного на площадке;

- его местоположением по отношению к направлению движения предметов труда.

Пространственная структура может иметь варианты, а в комбинации с временной обуславливает разные формы организации пр-ва.

Интегрированная форма организации производства

Это объединение основных и «подсобных» операций в один интегрированный произв. процесс с ячеистой (линейной) структурой при соответствующей передаче предметов труда. К сведению:

- для линейной пространственной стр-ры характерно: месторасположение оборудования по ходу процесса и последовательная передача деталей (партиями);

- при цеховой стр-ре поступившая на участок партия отправляется на свободное рабочее место, а оборудование располагается параллельно всему потоку;

- ячеистая объединяет свойства первых двух стр-р.

Точечная форма организации производства

Вся работа ведется на одном рабочем месте. Допускается изменение конструкций изделий, порядка их обрабатывания. Очевидные плюсы точечной формы:

- уменьшение трат при перемене месторасположения оборудования;

- возрастание гибкости производственной системы.

Благодаря этой форме можно изготовить изделия в нужном количестве и разной номенклатуры.

Прямоточная форма организации производства

Ее применение позволяет сжать цикл, снизить объем незавершенного производства. Отличительные признаки:

- линейная стр-ра;

- поштучная передача предметов труда.

Рабочая сила в силу наибольшей специализации используется гораздо продуктивнее.

Предметная форма организации производства

Предполагает прямоточность, уменьшает производственный цикл. На участке размещают все оборудование, требуемое для работы во время всего технологического процесса. Для предметной формы характерна:

- ячеистая стр-ра;

- последовательная (параллельно-последовательная) передача предметов труда.

При замыкании технол. цикла обработки на участке его именуют предметно-замкнутым.

Технологическая форма организации производства

Чаще всего встречается на машиностроительных заводах. При малосерийном производстве подходит более всего, поскольку:

- задействует оборудование полностью, с максимальной нагрузкой;

- адаптирована под постоянные изменения, присущие технологическому процессу.

Ей свойственна цеховая ст-ра, а также последовательная передача предметов труда. Из-за потери времени технологическая форма приводит к росту незавершенного пр-ва, излишнему переходному складированию.

Блочно-модульная форма организации производства

Производство базируется на коллективной (совместной) форме организация труда. В основе – самоуправление и общая ответственность за проделанную работу. Данная форма предполагает:

- сосредоточение на участке всего имеющегося оборудования, которое требуется для беспрерывного пр-ва конкретных изделий номенклатуры;

- формирование группы основного производственного персонала на выпуске финальной продукции с учетом взаимозаменяемости, наделение их полномочиями по планированию, управлению на данном участке.

Переход к этой форме организации осуществляется на основании произв. целесообразности.

Элементы производственной структуры

Исходным элементом является рабочее место. За ним следует участок и цех.

Рабочее место

Это определенная часть цеха, где:

- размещено основное, наиболее значимое оборудование;

- имеются подсобные устройства, соответствующие предметы труда;

- реализуется часть процесса.

Рабочее место бывает:

- простым (с одним работником и оборудованием);

- многостаночным (один человек работает на разном оборудовании);

- комплексным (работает бригада на одном агрегате).

Рабочие места делят также на подвижные и стационарные, специализированные и универсальные.

Производственные участки

Рабочие места объединяют в участки, где выполняют одинаковые (различные) операции по изготовлению продукции. Участки формируются по двум принципам:

- Технологическому. Устанавливают однотипное оборудование для выполнения одного вида операций. Например, несколько токарных станков.

- Предметно-замкнутому (поточные линии). Устанавливают разное оборудование для рабочего персонала по разным специальностям.

Производственные цеха

Производственные участки объединяют в цеха, которыми руководят начальники цехов. В зависимости от типа производственного процесса цеха систематизируют по шести категориям.

| № п/п | Название категории цеха | Ключевые функции |

| 1 | Основные | Изготовление основной продукции |

| 2 | Обеспечивающие | Пр-во вспомогательной продукции |

|

3 |

Обслуживающие |

Выполнение услуг, требуемых для адекватной работы всех процессов пр-ва |

| 4 | Подсобные | Добыча, обрабатывание вспомогательных материалов |

|

5 |

Побочные |

Изготовление продукции с использованием произв. отходов |

|

6 |

Вспомогательные |

Обеспечение беспрерывности основных произв. процессов |

Пример структуры производственного цеха

Типичный состав основного цеха среднего предприятия может включать подразделения (цеха):

- Заготовительный (литейный, кузнечный, штамповочный).

- Обрабатывающий (механо-сборочный, термический, покрытий).

- Сборно-испытательный (окончательная сборка, проведение испытаний).

Типы производственной структуры основных цехов

Данная систематизация структуры цехов базируется на специализации. Различают 3 типа основных цехов:

- Технологический. Цех (например, сборочный, литейный) предназначен для выполнения конкретных тождественных процессов.

- Предметный. Изготавливается один вид изделия либо его часть. Если результат такой работы – готовая продукция, то тип цеха будет иметь иное название – предметно-замкнутый.

- Смешанный. Содержит признаки первых двух типов.