Сменное задание на производстве – это один из элементов оперативного управления. Оно представляет собой детализированный план действий, который при правильном подходе к планированию позволяет оптимизировать работу сотрудников, сократить сроки производства изделий, избежать сбоев в производственных процессах.

Что такое сменные задания

Разработка сменно-суточного задания – это завершающий этап оперативного планирования производства. Документ содержит перечень производственных работ по каждому участку, бригаде и отдельному рабочему месту, планируемый к выполнению в конкретную смену. Он составляется в соответствии с календарными планами производства, сроками запуска изготовления и сдачи готовой продукции.

Наличие сменно-суточных заданий на уровне цехов, участков и рабочих мест позволяет обеспечить равномерную и слаженную работу в полном соответствии с установленным производственным графиком выпуска продукции, а также строгий порядок выполнения работ и соблюдение их сроков.

Особенности сменных заданий с точки зрения производственного планирования

Главная особенность, которая отличает сменные задания от других видов производственных планов, заключается в коротком промежутке времени между их составлением и реализацией. При их планировании необходимо учитывать множество параметров: реальную квалификацию рабочих, специализацию, состояние оборудования, наличие инструмента, материалов и т.д.

Сменно-суточное задание должно быть реально, иначе невозможно добиться его выполнения и проконтролировать результат. Для этого в него включаются только те работы, по которым полностью закончена оперативная подготовка производства, то есть имеются в наличии необходимые материалы, заготовки, инструменты, приспособления и техническая документация.

Правила составления сменных заданий

При составлении производственных заданий необходимо придерживаться следующих правил:

- по возможности избегать переналадок оборудования в течение смены, чтобы максимально сократить время, в течение которого продукция не производится;

- учитывать необходимость устранения отставания в выполнении отдельных операций, если они были допущены;

- использовать принцип равномерности, при котором выработка продукции должна происходить равными партиями за одинаковые промежутки времени;

- балансировать нагрузку – распределять объем работы с учетом производственных возможностей, то есть способности станка и оператора его выполнить;

- проверять выполнение предыдущих операций, если изготовление продукции передается следующей смене для завершения;

- использовать в расчетах фактическую выработку нормы для каждого рабочего, чтобы составлять реальные планы;

- при досрочном завершении работ в течение смены делать корректировки посредством внесения новых задач, которые на данный момент находятся в приоритете или считаются первоочередными;

- учитывать непредвиденный выход из строя оборудования, непоступление в срок материалов, заготовок, полуфабрикатов, деталей, комплектующих изделий, несвоевременное выполнение технологической подготовки производства, получение перечня оперативных доплановых задач и т.д.

Состав сменных заданий

Составление сменных заданий должно учитывать текущую ситуацию на участке или на рабочем месте, поэтому важно вносить в них своевременные корректировки. Кроме плановых работ, которые определяют производственная программа и календарный план на конкретную дату, в них включают:

- начатые работы, которые по каким-то причинам не были завершены в предыдущую смену;

- плановые работы, которые были отражены в предшествующем сменном задании, но не были начаты;

- приоритетные, срочные работы по производству продукции, которые не были запланированы в календарном плане;

- работы, которые согласно календарному планированию должны быть выполнены в последующие сутки, если производственный процесс идет с опережением графика, и часть рабочего времени остается неиспользованным.

Все эти составляющие вносят в документ, соблюдая именно такую последовательность.

Содержание производственных заданий

В производственном документе должна быть отражена детализированная информация, касающаяся того, кто должен проводить работы, какие операции нужно совершить, на каком оборудовании, из какого сырья и материалов, в какие сроки.

В содержание входит следующая информация по каждому изделию:

- основные сведения — наименование продукции и операции, запланированный размер партии, трудоемкость единицы изделия, требуемую квалификацию рабочего;

- данные о рабочем и оборудовании;

- информация о результатах работы за смену с указанием сведений о допущенном браке, простоях, выработке нормо-часов;

- записи о наличии материалов, инструментов и технической документации на начало смены.

Процесс составления суточных заданий

Существует два способа составления суточных заданий – традиционный, с использованием бумажного документооборота, и автоматизированный. В первом случае задание разрабатывается сотрудниками – планировщиком цеха или планово-диспетчерским отделом на основе производственной программы и календарного графика. В процессе его подготовки необходимо не только посчитать объем производства за смену для каждой производственной единицы, но и собрать информацию о текущей ситуации для более точного и детального планирования.

При этом нужно вносить корректировки с учетом всех возможных факторов: недостатки материально-технического снабжения, последовательность запуска партий деталей в производство, проведение восстановительных ремонтов, замену оборудования и т.д. Любые ошибки планировщика ведут к невыполнению заказов, неэффективному использованию оборудования и рабочей силы.

Готовые документы выдаются сменному мастеру, а затем – на рабочие места. Для контроля этого процесса используется журнал выдачи заданий, который ведется ответственными лицами в строго установленном порядке. Рабочий не имеет права приступать к работе при отсутствии письменного документа на производство работ.

Для оперативного регулирования хода производства осуществляется систематический учет и контроль выполнения сменных заданий, а также используются профилактические мероприятия по устранению причин, нарушающих ритм производства и срывающих выполнение планов. Трудоемкость учета зависит от качества нормативно-справочной информации, количества изменений в сменном задании, исполнительности рабочих, уровня организации труда, степени оснащенности рабочих мест.

При внедрении на предприятии систем планирования, задания формируются автоматически с учетом наиболее значимых факторов и необходимости оптимизации планируемых процессов. Планирование и контроль становятся прозрачными и оперативными, производственные мощности и человеческие ресурсы используются максимально эффективно, повышается трудовая дисциплина, так как действия каждого подразделения и работника строго регламентированы, определены зоны ответственности и обязанности. Кроме этого, процесс планирования занимает меньше времени и перестает зависеть от случайных ошибок сотрудников.

Как повысить эффективность предприятия за счет суточных заданий

Одна из основных проблем производственных предприятий заключается в недостатке контроля за выполнением сменно-суточных заданий. При этом нет понимания, какие планы были выданы на смену, какие операции на данный момент находятся в работе, что уже было выполнено, какие корректировки были внесены.

Таким образом, цеха остаются самыми непрозрачными элементами в системе управления предприятием, в которых сложно обеспечить дисциплинированное выполнение задач. Это приводит к невозможности оценить текущую ситуацию на производстве, определить степень загруженности персонала и оборудования, вовремя выявить риск срыва сроков выпуска продукции.

Автоматизированная система оперативного управления производством СНАРЯД | MES позволяет решить проблемы планирования и недостаточного контроля за выполнением сменно-суточных заданий с максимальной эффективностью. Результат внедрения программного обеспечения – полная автоматизация процессов планирования и контроля производства. Какие возможности заложены в СНАРЯД | MES:

- назначение персонала на рабочие места в цехе по сменам;

- составление, выдача и контроль выполнения сменно-суточных заданий;

- отслеживание хода операций и состояния оборудования;

- обеспечение согласованности производственного процесса;

- быстрое составление и корректировка планов;

- получение исполнимых графиков и заданий;

- оптимизация всех производственных процессов.

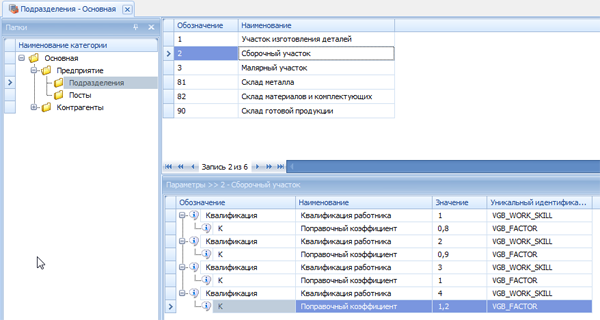

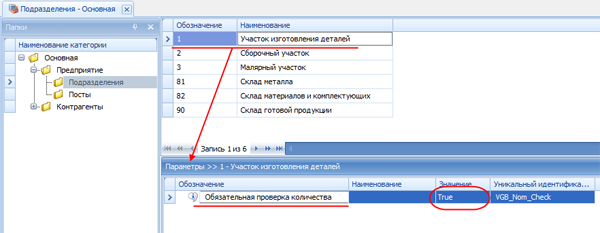

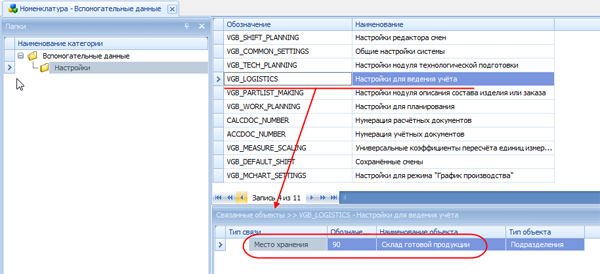

В данной статье будет рассмотрено производство 2.2 в версии ERP 2.5. Функционал подсистемы производства в данной конфигурации имеет очень гибкие возможности, что позволяет настроить его под нужды любого предприятия, не прибегая к доработкам. Первичная настройка производства задаёт направление всем будущим операциям, поэтому настоятельно рекомендуется обращаться за помощью к специалистам при настройке этой достаточно сложной и обширной подсистемы.

Рассмотрим работу с производством, с разделением по должностям. От формирования заказа на производства, до распределения операций на сотрудников, либо создания заказа переработчику.

Менеджер продаж/Менеджер по обеспечению потребностей/Главный диспетчер производства

Первое что необходимо создать для запуска производства в работу, это заказ на производство.

Создать его можно на основании Заказа на перемещение, Заказа клиента, вручную, либо через формирование заказов по потребностям.

Рассмотрим создание вручную.

Переходим по пути: Производство – Межцеховое производство – Заказы на производство.

Переходим и нажимаем Создать Новый

Указываем Организацию, Подразделение-диспетчер, в операции должно быть проставлено собственное производство

На вкладке продукция указываем производимый товар, через кнопку добавить, его количество, спецификацию по которой будем его производить в поле получатель указываем склад, на который будем приходовать данный товар.

Если нам необходимо создать заказ для планирования производства, но не запускать в работу, оставляем статус Формируется, который при создании заказа выставляется автоматически.

На этом работа менеджера продаж завершена.

Переходим к работе главного диспетчера, планирующего Заказы на производство

Если заказ нужно запустить в работу нажимаем К производству

Нажимаем Провести и закрыть.

Теперь переходим в рабочее место: Производство – Межцеховое управление – Управление очередью заказов.

Здесь появляются только те заказы, чей статус К производству.

Слева у нас список заказов с иконками, указывающими на то, что необходимо сделать с заказом.

Справа иконки и объяснения к ним, если назначить галку возле любой из иконок то из списка мы отберём только те заказы, которые требуют действия, которое мы выбрали

Нажмём на иконку напротив заказа. Который мы создали

И нам выпадет окно с необходимыми этапами

Выбираем как будут резервироваться материалы в производство.

-

Если выбрать на складе, то те полуфабрикаты, которые указаны, к производству в нашей спецификации сменят реквизит с производится в процессе на обеспечивается и зарезервируются материалы под производство продукта.

-

Если выбрать по мере поступления, то в статус обеспечивать встанут абсолютно все материалы и полуфабрикаты

-

Если выбрать – при отсутствии на складе заменять на аналоги – отработает наше разрешение на замену материалов

-

При выборе передать этапы к выполнению все этапы автоматически встанут в статус к оформлению и повлияют на потребности.

Затем выбрав нужное нажимаем сформировать.

Переходим из этой формы в диспечирование этапов.

Если обратить внимание на колонку состояние мы увидим, что он создан в статусе формируется по умолчанию. Так же на первичном этапе он может стоять в статусе К выполнению, если мы проставим соответствующее булево на этапе разбивки заказа на этапы

Прогружаемся двойным кликом в этап.

На первой закладке всё заполнилось из Ресурсной спецификации. Корректировка которую можно здесь провести это планирование, здесь можно указать что этап будет планироваться по общей деятельности и нажав булево планировать не ранее, мы можем поставить выполнение данного этапа не ранее другого произвольного этапа

Мы можем выбрать либо планирование не ранее даты. Либо не ранее произвольного этапа из этого либо какого-либо другого этапа. Выбираем нужный заказ и его этап

Так же если мы вернёмся к нашей вкладке основное мы увидим, что указанно собственное производство, потому что оно было в ресурсной спецификации, но также мы можем указать и стороннее

Тогда в этапе появится автоматически гиперссылка на создание заказа переработчику.

Далее главный диспетчер должен проверить обеспечение товара.

Указать склад и просмотреть что обеспечивается, а что будет производиться

Если производиться в процессе, но по причине допустим резервации на складе или резервации по мере поступления статус перешёл на к обеспечению, а всё же надо произвести. Диспетчер должен проставить галку производиться в процессе и выбрать спецификацию, по которой будет производиться полуфабрикат

И при окончании корректировки сформировавшегося этапа, необходимо изменить статус на К выполнению, чтобы он влиял на потребности и проверить его обеспечение. Если сменить обеспечение на отгрузить и нажать провести, а система не выдаст ошибку, значит все данные материалы есть на складе.

Если же нет, то их необходимо обеспечить

Менеджер по обеспечению потребностей

Сначала формируется заказ по потребностям

Далее в зависимости от способа обеспечения формируется соответствующий заказ

Далее мы создаём документ факта поступления/перемещения/сборки.

На этом обеспечение завершается.

Локальный диспетчер

Рабочее место: Производство – Межцеховое управление – Диспечирование этапов.

Переводим в статус Начат

Если производство по данному этапу собственное. Переходим либо через специальную иконку к назначению операций

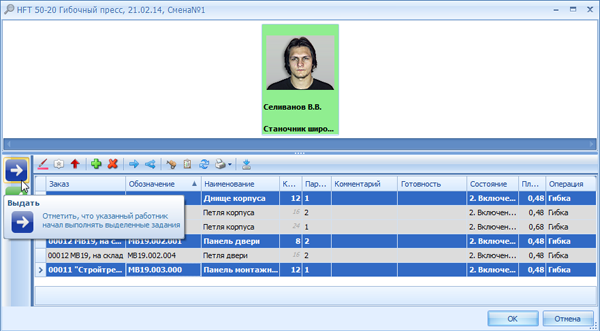

Либо по пути: Производство – Внутрицеховое управление – Формирование сменных заданий

Сверху мы выбираем цех по которому идёт отбор.

Слева форма куда будет выводится смена и исполнитель, а справа операции, которые необходимо назначить.

Переходим непосредственно к назначению операций

Нажимаем на клавишу Смены, затем в выпавшем окне выбираем необходимую и нажимаем Выбрать.

В левой форме всплывают данные смены и появляется гиперссылка для добавления исполнителей.

Программа предлагает нам выбрать исполнителей прошлой смены, либо любых из общего списка всех пользователей

В нашей ситуации переходим на вкладку Все исполнители. Здесь всплывает отбор по цеху, убираем данный отбор при необходимости

И появляется список всех доступных работников

Если же нам необходимо назначить на операцию бригаду исполнителей, а не одного.

Переходим в рабочее место: Производство – Трудозатраты – Бригады

Нажимаем Создать

Указываем произвольное наименование, организацию и подразделение, в котором бригада будет выполнять работу

Но сама бригада является динамической единицей, поэтому для назначения исполнителей возвращаемся в сменной задание.

Теперь на вкладке Бригады, выбираем нужную, нажимаем Выбрать

Теперь по гиперссылке подобрать исполнителей уже выбираем работников входящих в бригаду, нажимаем Выбрать

В левой части выбираем бригаду или работника, а в правой операцию и нажимаем назначить и так распределяем все операции

После того как все операции на данную смену назначены, ереходим на вкладку сменные задания, выбираем нужное нам сменное задание

Создаётся оно в статусе Формируется, переводить из этого статуса задание возможно только если вы уже не планируете его редактировать, после перевода в статус Сформировано, для предотвращения ошибок сменное задание возвращать в статус Формируется для редактирования строго не рекомендуется

Поскольку редактировать данное сменное задание не планируется, переводим его в статус Сформировано.

В этом статусе уже начинается управление операциями

Существует 4 статуса операции

Слева на право

-

Начало выполнения

-

Выполнена

-

Не выполнена

-

Пропущена

После выполнения всех операций переводим сменное задание в статус закрыто.

По результатам выполнения выбираем соответствующий статус, статус пропущена возможен только при отмене этапа на который назначены операции.

И переходя в сам этап завершаем его, статус завершён приходует продукцию на склад

Если производство происходит на стороне

На вкладке основное у нас есть гиперссылка по которой мы можем создать заказ переработчику

Нажимаем данную ссылку и прогружаемся в форму заказа, если у нас была предварительно заполнена маршрутная карта с указанием стороннего производства, контрагента и услуги по которой будут проводиться взаиморасчёты, заказ заполнится полностью. Если же нет, то на вкладке основное необходимо будет заполнить контрагента

А на вкладке услуги по переработке, услугу переработчика по которой будем проводить взаиморасчёты. И переводим наш заказ в статус К выполнению

Когда этап обеспечен материалами, мы можем оформить передачу сырья переработчику прямо из заказа, предварительно переведя сырьё и материалы в статус отгрузить

Документ передачи заполнится уже полностью автоматически. Проведём его и закроем

При поступлении сырья от переработчика, так же на основании заказа проводим поступление, которое полностью заполнится автоматически. Проведём его и закроем

И последним документом, который возможно провести на базе заказа будет отчёт переработчика, который будет являться документом взаиморасчётов

На базе этого документа мы уже можем создать заявку на расходование ДС, Расходный кассовый ордер или безналичное списание ДС.

После проведения данных документов, мы можем завершить этап и оприходовать товар на склад.

Собственно, после этого цикл производства считается закрытым.

Надеемся, данная статья была вам полезна! Остались вопросы? Задайте их нашим квалифицированным специалистам с опытом работы в 1С более 10 лет.

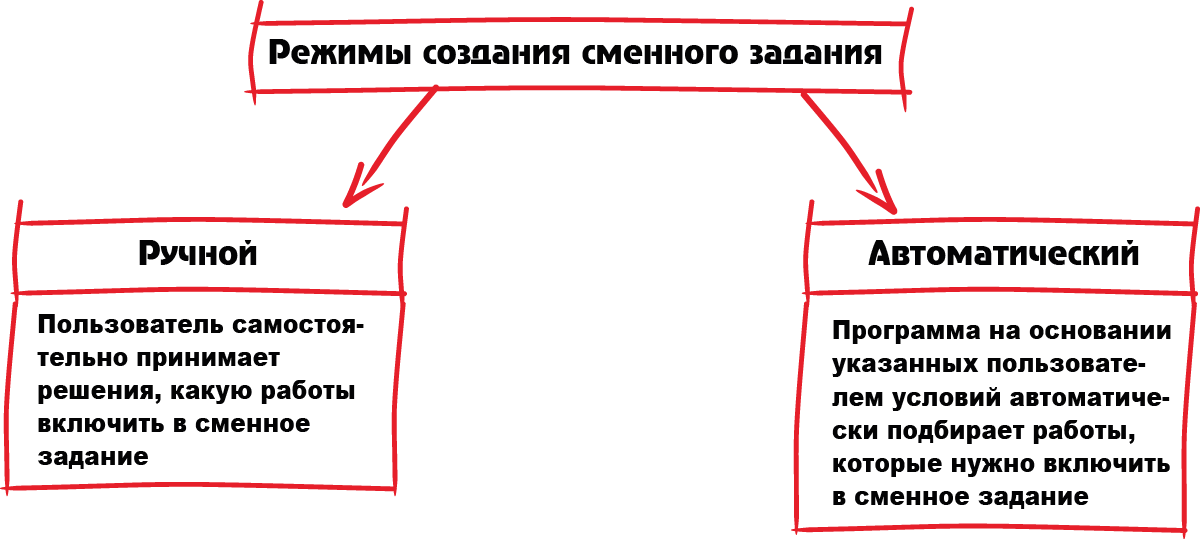

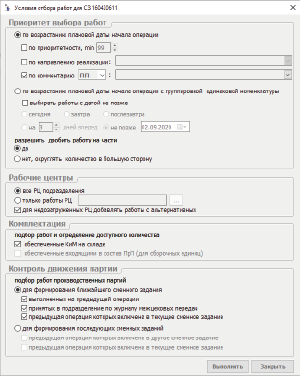

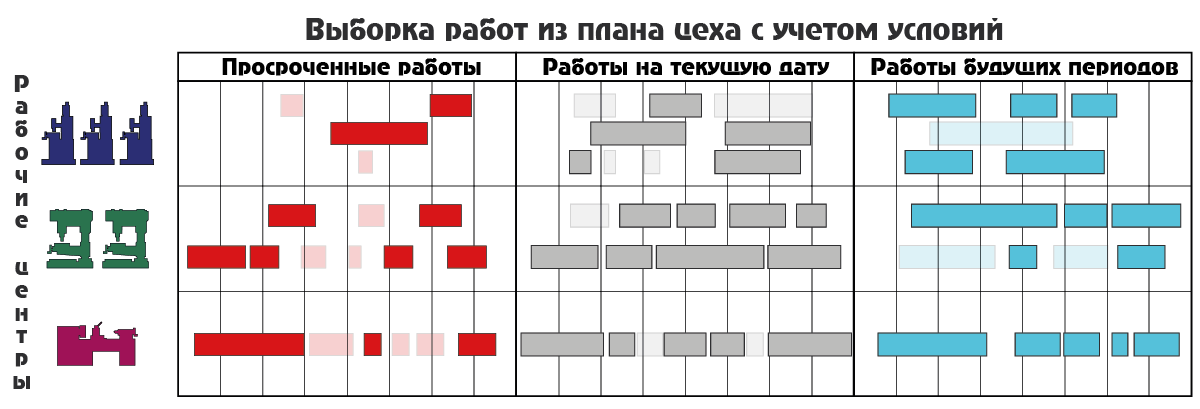

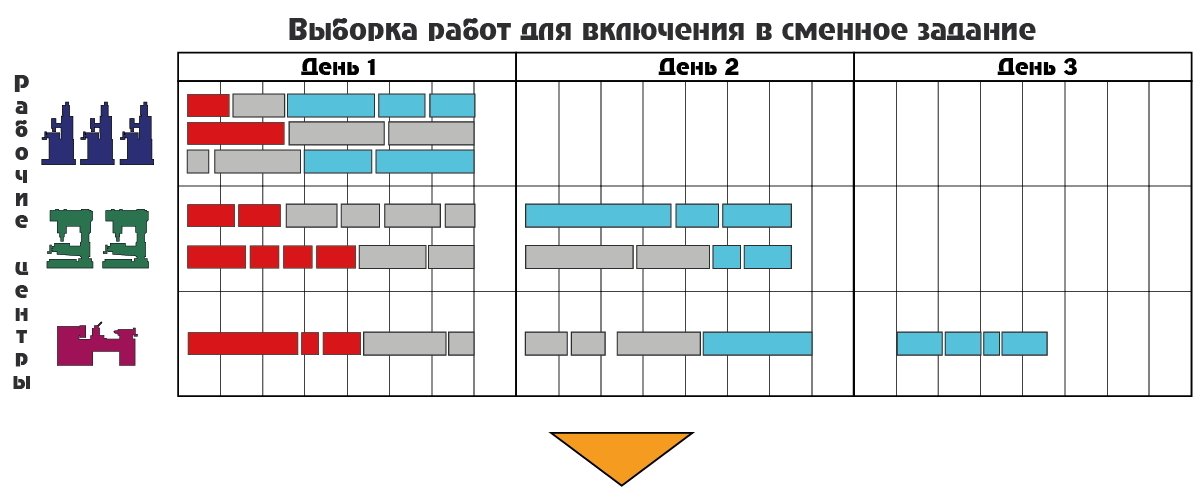

При сменном планировании производственное

задание на месяц – план участка –

дифференцируется во времени – документ

одной смены, по объектам производства

– документ детале-операций и по

непосредственным исполнителям –

основным рабочим.

В практике машиностроительных

предприятий сменное планирование

организуют двумя методами :

-

составляют сменные планы в виде

плановых или планово-учетных документов

; -

применяют бездокументальное сменное

планирование, формируя сменные планы

в виде комплекта первичных документов.

Бездокументальное планирование

применяется в нерегламентированных

ФООП, на многономенклатурных участках

с групповым расположением оборудования.

Бездокументальное планирование

предполагает использование карточек

планирования и учета, с помощью

которых можно сформировать сменное

задание каждому рабочему и следить

за выполнением срока выпуска партии

деталей. Картотека подобно циклограмме

моделирует движение деталей по

рабочим местам участка. Партия деталей

одного шифра должна быть представлена

первичным документом – маршрутной

картой и т.п.

Составление сменных планов в виде

документа – наиболее совершенная

форма организации сменного планирования.

Этот метод обязателен для участков

с регламентацией движения объектов

производства и ценным расположением

оборудования, для поточных линий, при

организации групповой обработки, а

также в условиях функционирования

АСУП.

Сменное

задание на очередную смену должно

составляться с учетом выполнения

планового задания в предыдущей смене.

В связи с этим вводятся следующие

допущения :

-

Плановое

задание в предыдущей смене выполнено

полностью и комплектно и по количеству

деталей (сборочных единиц); -

Дефицитные

(аварийные) детали (сборочные единицы)

отсутствуют ; -

Работы,

включенные в сменное задание, полностью

обеспечены всем необходимым ; -

Брак

отсутствует.

Сменное

планирование в

непоточных регламентированных ФООП

имеет цель обеспечить своевременный

выпуск товарной продукции цеха и

соответствующие ему сроки запуска

партии каждого шифра сдаточной

номенклатуры участка, согласно графикам

движения объекта производства и

загрузки рабочих мест.

Период

повторяемости в ОГФ, МГФ, НН превышает

один день и составляет одну неделю,

две недели, месяц и т.д., поэтому сменное

задание представляет собой фрагмент

графика загрузки, соответствующий

половине рабочего дня ( первого или

любого другого в периоде повторяемости).

Величина

сменного задания в штуках по каждому

шифру номенклатуры определяется

исходя из загрузки рабочего места

выполнением операции по данному шифру

– Т

ikсм.

Рабочее место в течение смены может

быть занято выполнением одной

детале-операции, тогда Т

ikсм

=

8,2 час., или двух или более детале-операций,

тогда выполнение сменного задания по

каждой из них – Т

ikсм

< 8,2, но Σ

Т ikсм=8,2

час. При полной загрузке рабочего места.

Расчет задания в штуках Nikсм

на k-ой

операции по i-му

шифру номенклатуры для этого рабочего

места выполняется по формуле:

где

Т

iксм

– продолжительность выполнения задания

по i-му

шифру на данном рабочем месте по

графику загрузки ;

t

i,k–

проектная трудоемкость обработки

одного машинокомплекта i-го

шифра на k-ой

операции, назначенной на данное

рабочее место (по данным гр.).

Для

примера приведен расчет величины

сменного задания Nikсм

для

нескольких рабочих мест участка, согласно

графической модели движения партии

группы деталей, приведенной в таблице

7.

Сменное

задание составляется по форме таблицы

8 для нескольких рабочих мест проектируемого

участка.

Таблица

7 – Пример расчета сменного задания

Nikсм

|

№ рабочих мест |

Шифр детали |

Шифр операции по индивид. |

Применя-емость детали на м-к |

Проект. трудоемк. м-к (мин.) |

Длительность выполнения

сменного задания на k-ой |

Расчетная величина |

|

i |

k |

fi |

ti,k |

гр.5*2+(8- |

гр.6*гр.4 гр.5 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 2 3 4 |

1 3 2 3 2 |

1 1 2 2 3 |

40 30 100 30 100 |

10,90 9,08 17,10 4,36 14,30 |

8,2 8,2

1,7 8,2 |

30 27 32 19 57 |

Примечание:

принятая величина сменного задания –

на 1-2 детали больше.

В

нерегламентированных ФООП

сменное планирование должно обеспечить

своевременный выпуск и запуск ведущей

детали и дефицитных (аварийных).

В

поточных ФООП за

каждым рабочим местом постоянно

закреплена определенная – одно или

два-три наименования – номенклатура.

На

непрерывных поточных линиях регламентация

производственного процесса достигает

высшей степени: каждое рабочее место

загружено выполнением операций равно

или кратно такту работу линии. Если такт

постоянен (в проекте полагаем именно

так), сменное задание имеет постоянную

величину и определяется в единицах

планирования – изделиях – на основе

месячной программы N

:

(Др.м.

(Др.м.

=

20)

Задание

в штуках уточняется согласно применяемости

данного узла в изделии (ОНПЛ,МНПЛН) или

состава комплектов (МНПЛК,МНПЛКр).

Для

прерывно-поточных линий – это, как

правило, механообрабатывающие линии –

задание в машинокомплектах определяется

также, однако задание в штуках для

каждого рабочего места Niсм

зависит не только от применяемости

данного шифра, но и от трудоемкости

операции и загрузки рабочего места в

течение смены и определяется по уже

известной формуле:

Для

непрерывных поточных линий (как правило,

это сборочные участки) необходимо

оформить задание для участка в соответствии

с таблицей 9.

Таблица

8 – Производственное задание участку

№ 1 механического цеха на 1 смену

”_____”________________Ст.мастер

Семенов

С.М.

|

Ф.И.О. рабочего |

Шифр детали |

№ операции |

Разряд работы |

Технологическое |

Норма времени на операцию (н.час) (гр. 20) |

Задание на смену |

|

|

Штук |

Нормо-часов Тц*Квн.пл. |

||||||

|

Гаврилов В.Н. |

1 |

1 |

1 |

верстак |

16,40 |

30 |

9,02 |

|

Кулешов А.А. |

3 |

1 |

2 |

верстак |

18,04 |

27 |

8,92 |

|

Богданов В.Н. |

2 |

2 |

4 |

1К62 |

10,28 |

32 |

6,03 |

|

Юрков С.С. |

2 |

3 |

5 |

1Б136 |

8,61 |

57 |

8,99 |

|

ИТОГО товарная продукция |

Примечание: Из формы исключены «табельный

номер рабочего», «инвентарный номер

оборудования», графы для учета брака и

расчета стоимостных показателей.

Таблица 9 – Производственное задание

поточной линии на 1-2-ю смену

|

Шифр узлов |

Плановое задание |

Применяемость |

Плановое задание |

Проектная |

Товарная продукция |

|

А |

11 |

2 |

22 |

14,3 |

319,44 |

Многопредметный участок – МНПЛП, МНПЛК,

МНПЛКр может иметь не один вариант

сменного задания, как ОНПЛ, если период

повторения всей номенклатуры превышает

смену.

Для прерывно-поточных линий – ОППЛ,

МППЛП механообработки сменное задание

представляется по форме таблицы 8.

К форме 7 для сборочных участков можно

приложить перечень, в котором указать

по каждому рабочему месту (бригаде)

постоянное закрепление операций, задание

по изготовлению объекта (таблица 10).

Таблица 10 – Производственное задание

рабочим местам (бригадам) поточной линии

|

№ рабочего места |

№ задания |

№№ операций тех. |

Норма затрат труда |

Сменное задание |

Трудоемкость |

|

1 |

1 |

1-3 |

0,605 |

22 |

13,31 |

*

1

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

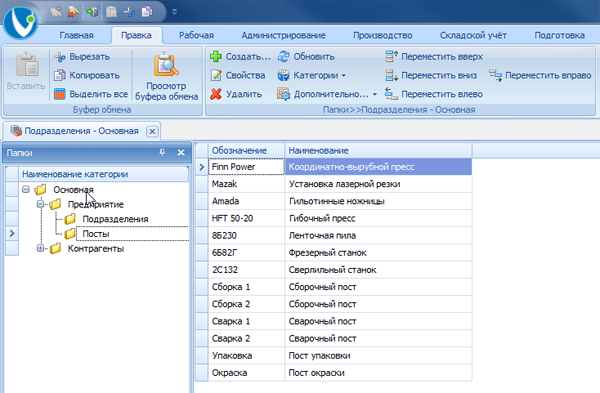

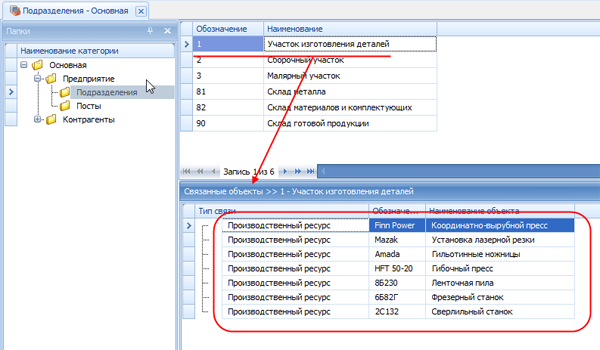

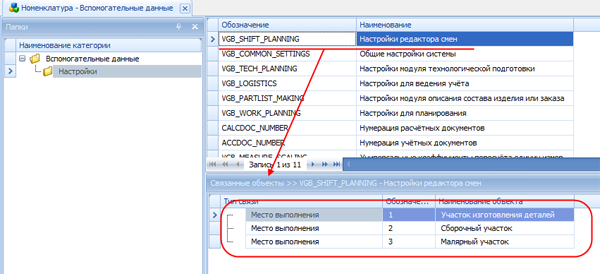

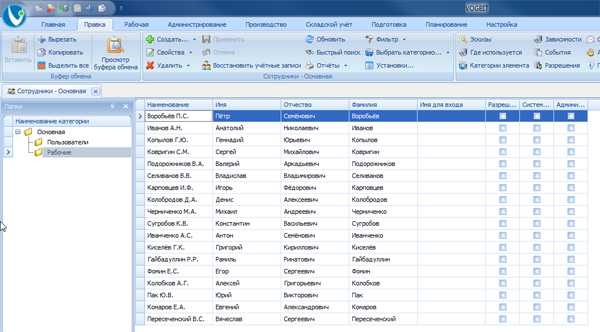

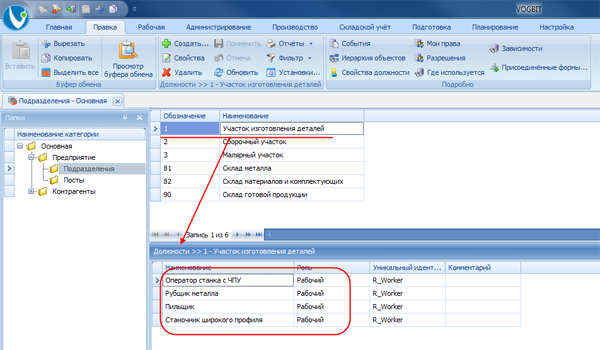

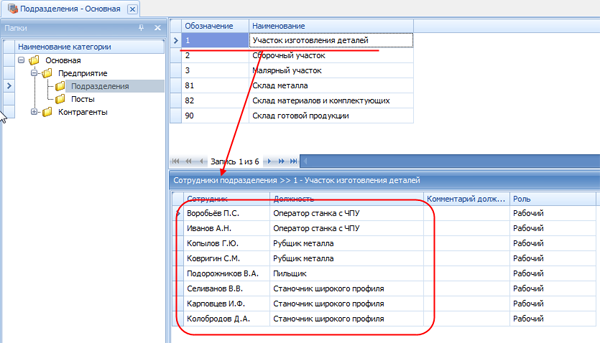

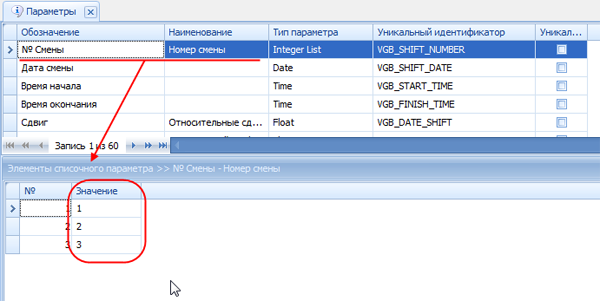

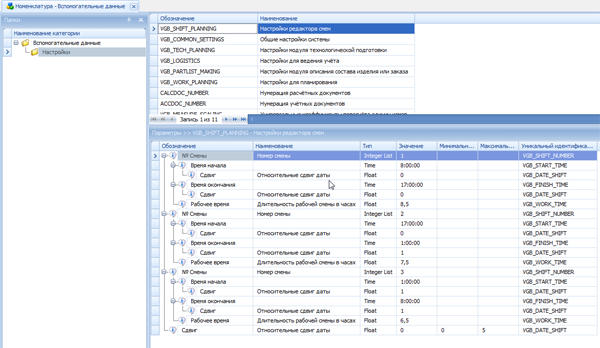

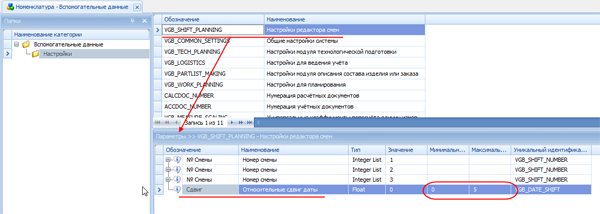

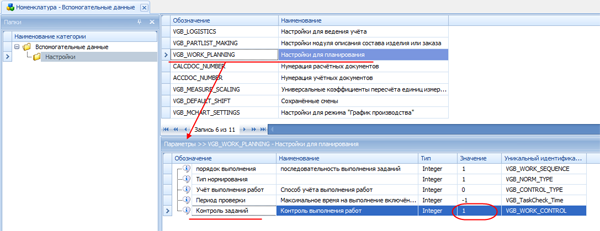

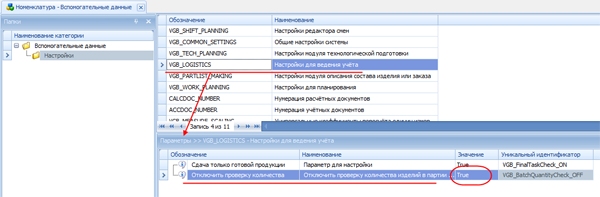

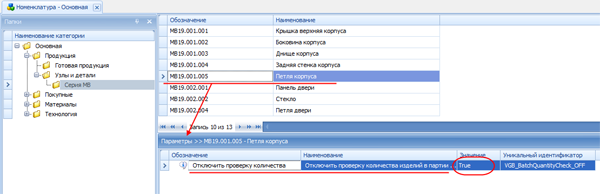

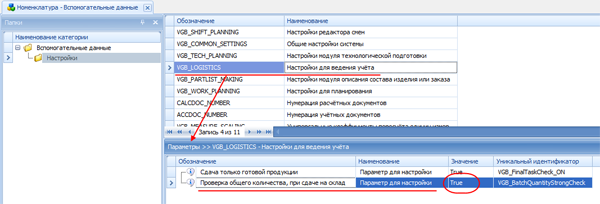

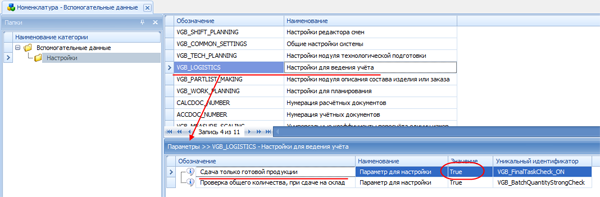

Документация VOGBIT – система управления производством

Сменные задания

Подробное руководство по режимам работы, связанным со сменными заданиями для постов (конкретных работников) в производстве. Составление и редактирование графика работы постов, выдача заданий рабочим, внесение информации о ходе выполнения работ, использование штрих-кодов, дополнительные функции (сдача на склад, подборка файлов к заданию на смену и т.п.), возможные настройки, примеры документов.

1. Введение

Данное руководство посвящено работе в системе VOGBIT со сменными заданиями для постов (для конкретных работников) в производстве. Описываются используемые режимы работы программы, основные применяемые функции, особенности характерные для «высокого» и для «максимального» уровней учёта.

Для лучшего понимания порядка применения тех или иных функций программы приводятся пояснения по общим принципам организации некоторых наиболее важных процессов, а также примеры.

В отдельном разделе собрана информация по различным настройкам, которые, так или иначе, влияют на работу с описанными в данном руководстве режимами и функциями программы.

Руководство предназначено для достаточно опытных пользователей VOGBIT. Предварительно рекомендуется изучить следующую документацию:

VOGBIT. Термины и определения

VOGBIT. Руководство пользователя

VOGBIT. График производства

VOGBIT. Работа с заданиями

2. Общая информация

Существуют различные сценарии применения системы VOGBIT в производстве в зависимости от особенностей конкретного предприятия и от стоящих задач. Для этого в программе предусмотрены четыре разных уровня планирования и учёта производства. Подробнее об этом можно прочитать в руководстве VOGBIT. График производства и посмотреть в видеороликах на сайте.

На «высоком» и «максимальном» уровне в программе формируются задания на каждую смену для каждого конкретного работника (поста). Порядок формирования сменных заданий на «высоком» уровне описан в руководстве VOGBIT. Работа с заданиями. На «максимальном» уровне сменные задания постов определяются графиком обработки партии деталей по дням. Составление такого графика описано в руководстве VOGBIT. График производства в главе, посвящённой «максимальному» уровню учёта.

И в том, и в другом случае каждый работник (пост) в результате имеет своё задание на конкретную смену 1 (сменное задание). Выполнение этого задания фиксируется в программе. Технически для этого могут использоваться обычные рабочие места (компьютеры), мобильные устройства, а также применяться штрих-кодирование. Программа аккумулирует всю поступающую с участков производства информацию, структурирует её, и в консолидированном виде передаёт заинтересованным специалистам и руководителям. Например:

- Руководитель видит сводные показатели выполнения плана производства, движение партий продукции в производстве, готовность заказов и др.;

- Специалист, ответственный за участок производства видит график работы постов, их текущую загруженность, состояние выполнения выданных заданий и др.;

- Специалист по персоналу получает отчёт о выполненных работах за месяц по каждому работнику и т.п.;

- и т.д.

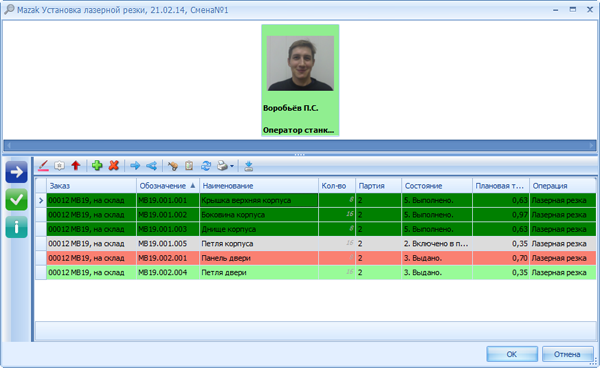

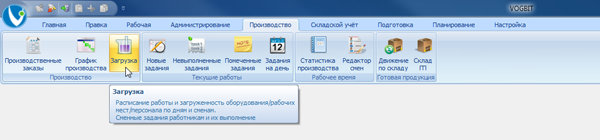

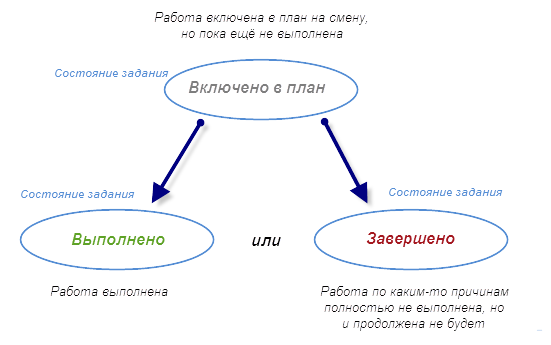

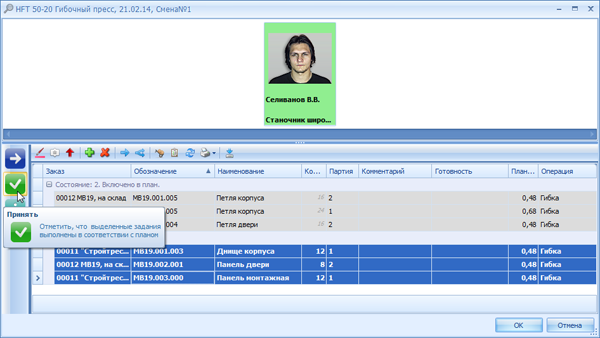

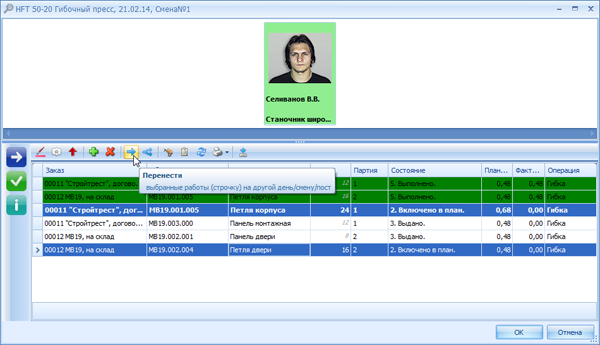

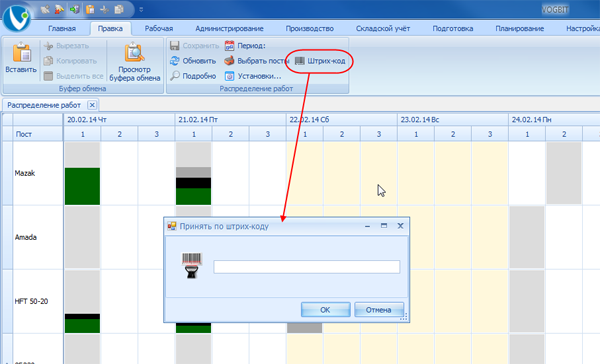

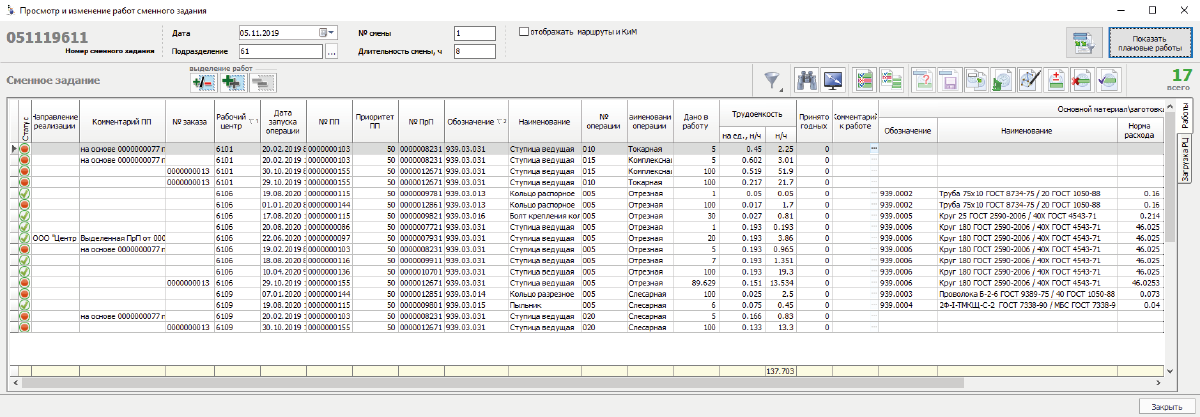

Для работы со сменными заданиями в VOGBIT используются преимущественно два режима: Производство – Загрузка и окно Работы со сменным заданием.

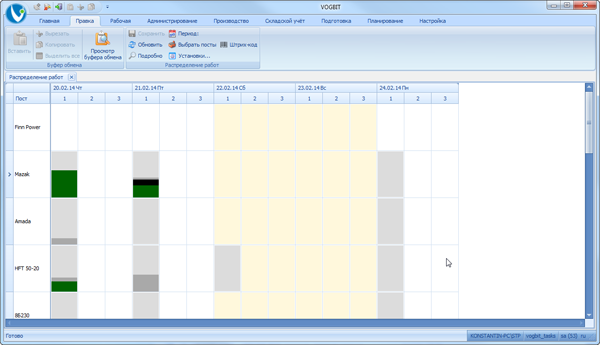

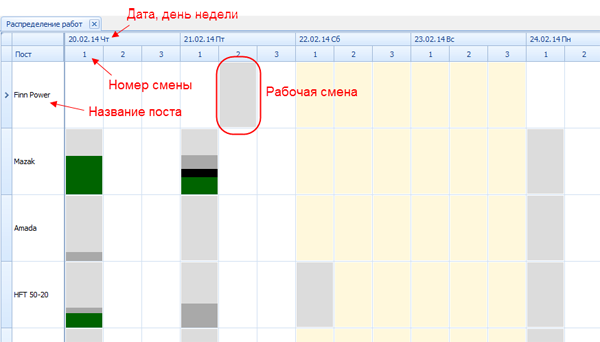

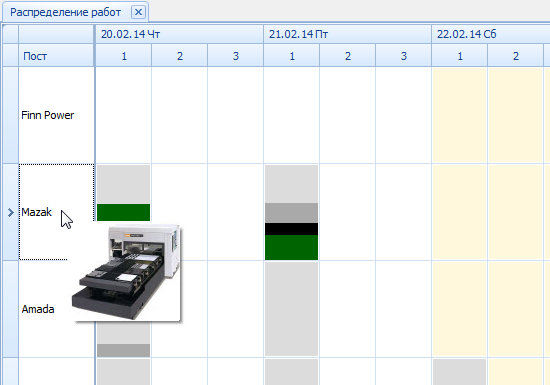

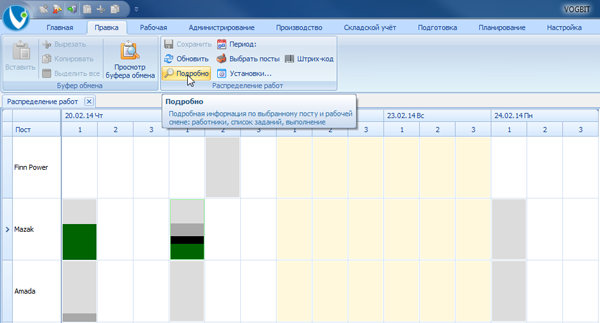

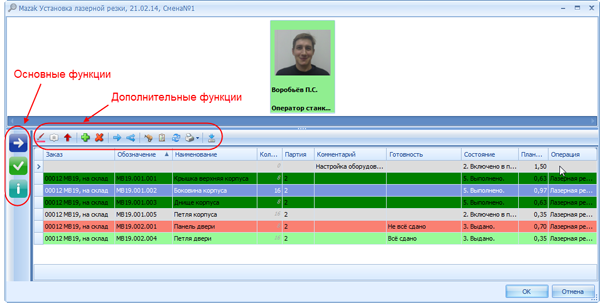

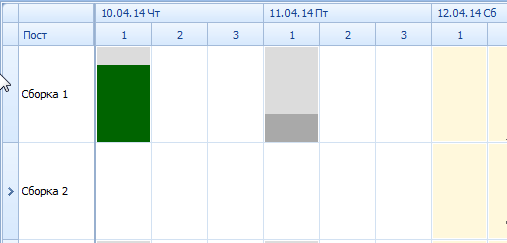

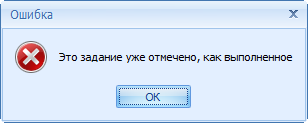

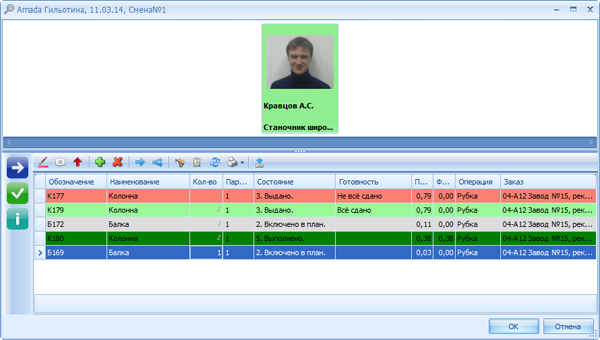

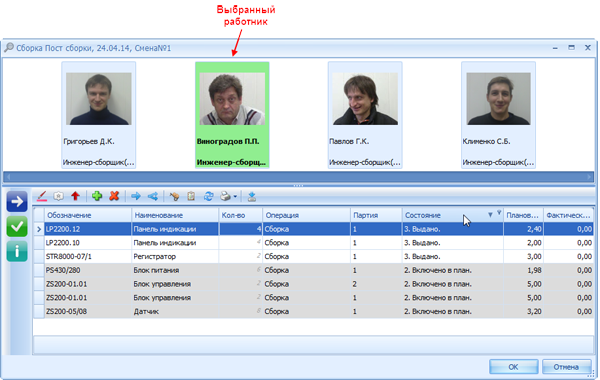

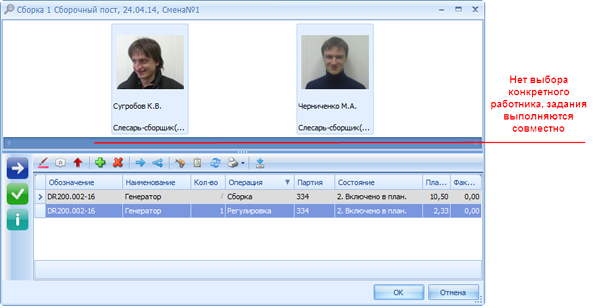

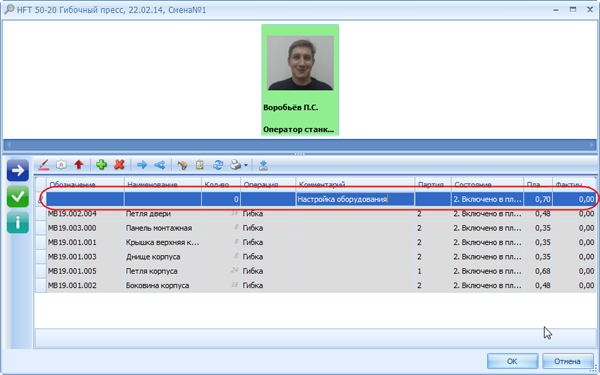

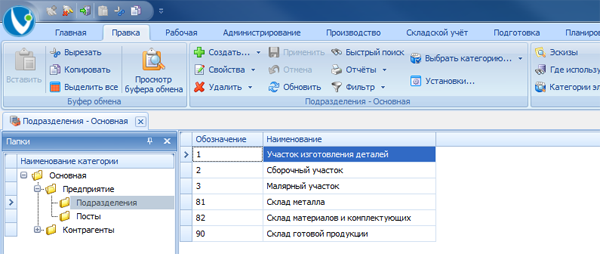

В окне Производство – Загрузка (Рис. 1) отображается график работы постов в выбранный период времени, наличие заданий для них, общее состояние выполнения работ. В этом режиме можно составлять и редактировать расписание работы постов, а также выбрать пост и перейти к его сменному заданию.

Рис. 1. Режим Производство – Загрузка

Рис. 1. Режим Производство – Загрузка

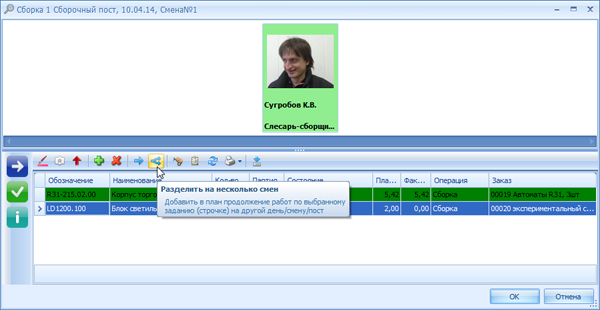

В окне работы со сменным заданием (Рис. 2) показывается подробная информация о деятельности конкретного поста в определённый день и смену: обрабатываемые изделия, их количество, выполняемые технологические операции и многое другое. В этом режиме вносятся различные данные о ходе выполнения работ, а также в определённых пределах возможно уточнение и редактирование задания на смену (например, выбор конкретного исполнителя из нескольких возможных, перенос на следующую смену работы, которую не успели выполнить, добавление внеплановых заданий и т.п.).

Рис. 2. Режим работы со сменным заданием

Рис. 2. Режим работы со сменным заданием

3. График работы постов

Для просмотра и редактирования графика работы и загруженности постов предназначен режим Производство – Загрузка. Кнопка запуска режима находится на вкладке меню Производство (Рис. 3).

Рис. 3. Запуск режима Производство – Загрузка

Рис. 3. Запуск режима Производство – Загрузка

Основные задачи, для решения которых предназначен режим Производство – Загрузка:

- составление и редактирование графика работы постов: кто конкретно из рабочих, в какой день, на каком посту трудится;

- получение общей картины работы постов в выбранный период времени: наличие заданий, процент загрузки, состояние выполнения соответствующих работ;

- Выбор конкретного поста, дня и смены для перехода к работе со сменным заданием.

Режим Производство – загрузка используется для оперативного контроля и управления на «высоком» и «максимальном» уровне учёта. Он отражает реальное состояние дел в производстве «на сейчас» (сегодня плюс-минус несколько дней). Он не предназначен для планирования работ и загруженности производства на длительный срок (неделя, месяц и больше). Для этой цели в программе имеется специальный режим Планирование – Загрузка производства.

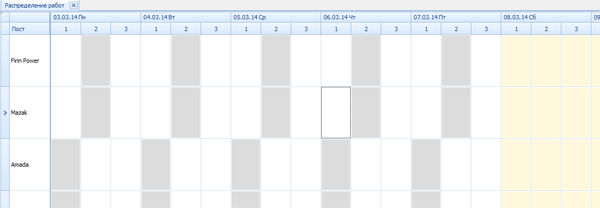

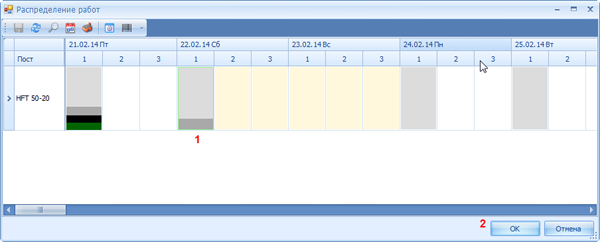

Основное окно режима Производство – Загрузка (Рис. 4) представляет собой отрезок календаря, на котором показана работа постов в указанный промежуток времени.

Рис. 4. Основное окно режима Производство – Загрузка

Рис. 4. Основное окно режима Производство – Загрузка

В верхней строке показаны дата, день недели и номер рабочей смены (Рис. 5). Слева – названия постов. Если пост работает в конкретную смену (то есть определено, кто именно из работников трудится в это время на соответствующем рабочем месте), то такая смена будет закрашена. Субботы и воскресенья для наглядности выделены на календаре светло-розовым цветом.

Рис. 5. Основная индикация в режиме Производство – Загрузка

Рис. 5. Основная индикация в режиме Производство – Загрузка

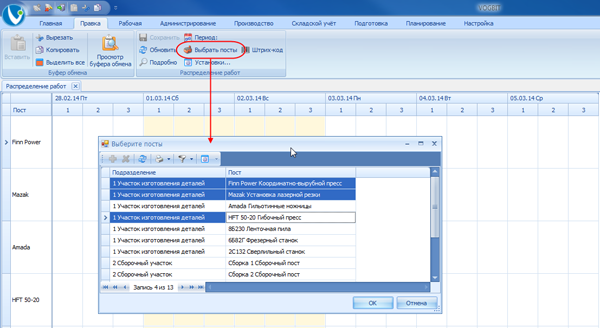

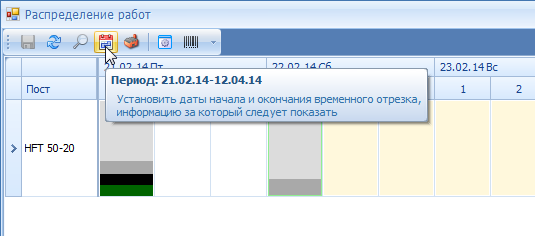

Настроить, какие посты следует отобразить на экране, можно с помощью кнопки  Выбрать посты (Рис. 6).

Выбрать посты (Рис. 6).

Рис. 6. Выбор постов

Рис. 6. Выбор постов

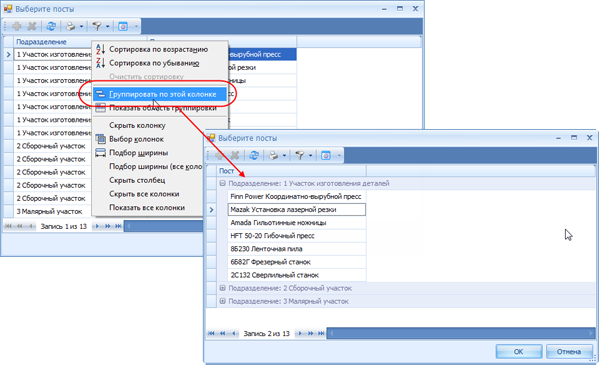

Если постов много, то для удобства в окне выбора постов можно использовать стандартные для VOGBIT средства: сортировку, фильтр, группировку (Рис. 7).

Рис. 7. Группировка постов по участкам производства

Рис. 7. Группировка постов по участкам производства

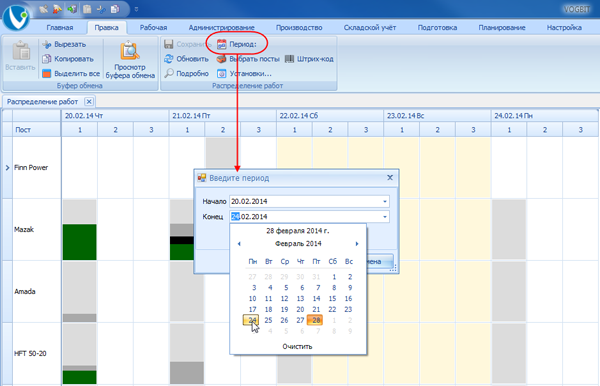

Настроить промежуток времени, отображаемый на календаре, можно с помощью кнопки  Период (Рис. 8).

Период (Рис. 8).

Рис. 8. Настройка отображаемого временного промежутка

Рис. 8. Настройка отображаемого временного промежутка

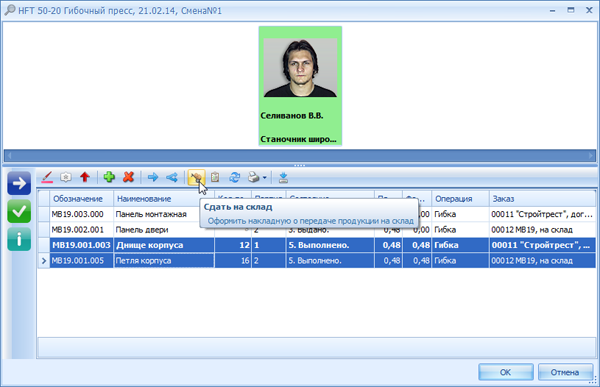

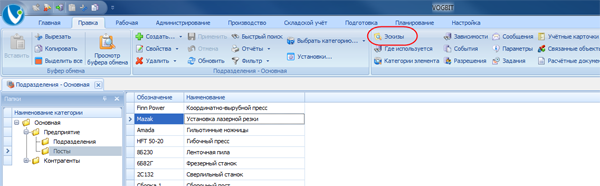

При подведении курсора к посту, на экран выводится поясняющее графическое изображение (Рис. 9). Соответствующие картинки или фотографии пользователь может легко добавить в базу данных VOGBIT самостоятельно. Подробнее об этом смотрите в разделе «Настройка» настоящего руководства.

Рис. 9. Поясняющая картинка к посту

Рис. 9. Поясняющая картинка к посту

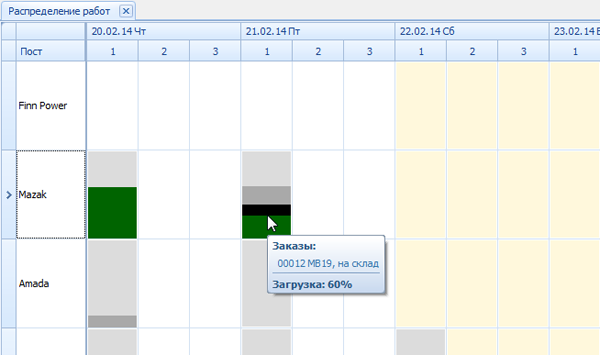

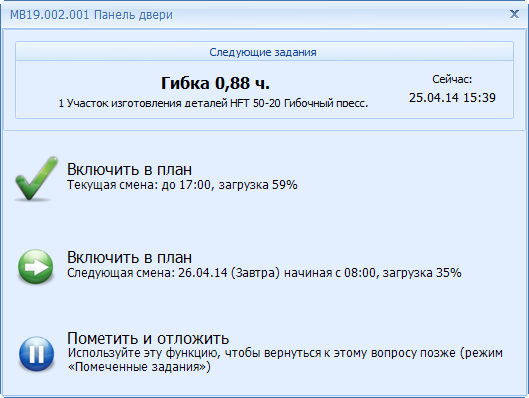

Если подвести курсор к смене, в которую на посту выполняются какие-то работы, то появляется всплывающая подсказка с указанием, какими производственными заказами в это время занят пост, и какова его примерная загрузка этими работами в процентах (Рис. 10).

Рис. 10. Вплывающая подсказка, чем загружен пост

Рис. 10. Вплывающая подсказка, чем загружен пост

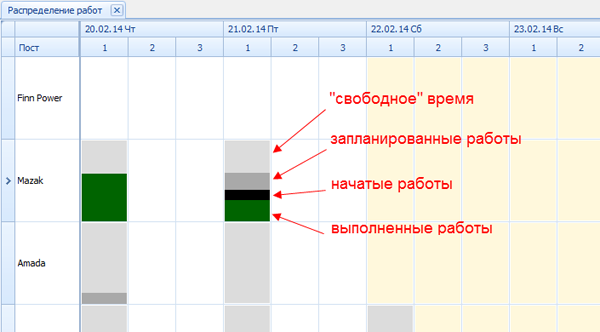

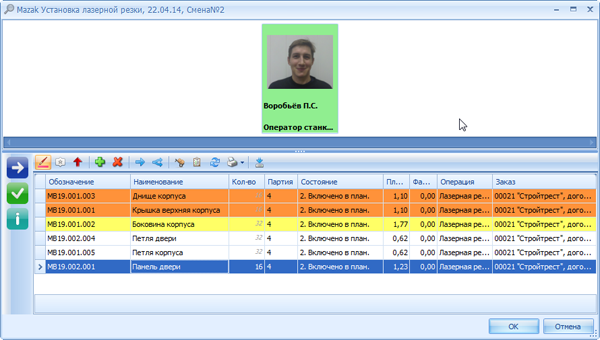

Индикация загруженности поста и состояния соответствующих работ расшифровывается следующим образом:

Вся клетка смены на графике соответствует 100% загруженности поста 2. При появлении заданий для поста на смену соответствующая клетка «заполняется» работами. Высота, насколько «заполнена» клетка смены соответствует тому, на сколько процентов пост загружен заданиями с учётом их трудоёмкости 3. Если пост загружен на 100% и более 4, то клетка будет заполнена вся, до верхней границы. В зависимости от текущего состояния работ «закрашенная» часть выводится разными цветами (Рис. 11). Описание, что означает какой цвет, приведено в Таблице 1.

Рис. 11. Цветовая индикация состояния работ

Рис. 11. Цветовая индикация состояния работ

Таким образом:

- Незакрашенная клетка на календаре означает, что на данном посту в эту смену никто не работает.

- Полностью светло-серая клетка означает, что рабочие на данном посту в это время есть, но никаких заданий для них пока нет.

- Частично закрашенная (тёмно-серым и другими цветами) клетка означает, что пост в эту смену работает, и для него есть задания. По цвету можно определить состояние соответствующих работ на текущий момент (Таблица 1).

- полностью закрашенная клетка означает, что в эту смену пост максимально загружен работой.

Таблица 1. Соответствие цветов и состояния работ.

| Цвет | Состояние работ | Комментарий |

|---|---|---|

| Светло-серый | Нет заданий | |

| Тёмно-серый | Не начатые работы | Задания, которые включены в план, но их выполнение пока ещё не началось. Такие работы при необходимости ещё можно перенести на другое время или отменить. |

| Чёрный | Выполняющиеся работы | Задания, которые рабочие уже начали выполнять. Т. е. работы, которые уже нельзя отменить или перенести. Их можно только доделать до конца или остановить. |

| Зелёный | Выполненные работы | Задания, работа по которым полностью выполнена. |

| Красный | Завершённые работы | Задания, которые не были полностью выполнены, но по каким-либо причинам все работы по ним были прекращены. |

Обратите внимание, В VOGBIT возможны два разных варианта учёта выполнения сменного задания. Упрощённый (по умолчанию), когда фиксируется только факт выполнения работ (окончания), и более сложный и детальный, когда отмечается отдельно факт начала работы по заданию, и отдельно – факт окончания (подробнее об этом читайте ниже в настоящем руководстве). Приведённое на Рис. 11 и в таблице различие между «ещё не начатыми» и «выполняющимися» заданиями видно только при использовании более детального варианта учёта. Т.е. когда фиксируется и начало, и окончание работ, а не только сам факт выполнения.

Двойной щелчок на клетке открывает окно работы с соответствующим сменным заданием (Рис. 12). Этот режим подробно рассмотрен в отдельном разделе настоящем руководства.

Рис. 12. Переход к работе со сменным заданием

Рис. 12. Переход к работе со сменным заданием

Также открыть сменное задание можно, если выбрать нужную смену (клетку) на календаре и нажать кнопку  Подробно в панели инструментов (Рис. 13).

Подробно в панели инструментов (Рис. 13).

Рис. 13. Альтернативный вариант перехода к работе со сменным заданием

Рис. 13. Альтернативный вариант перехода к работе со сменным заданием

4. Создание и редактирование рабочих смен

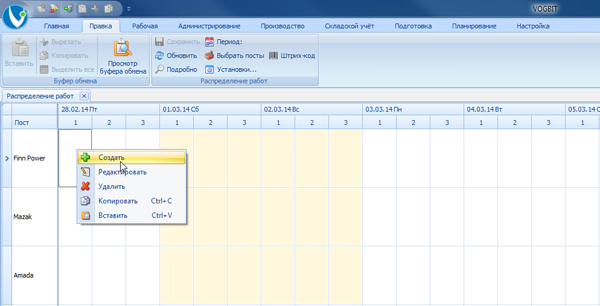

Помимо просмотра графика работы постов, в окне режима Производство – Загрузка можно этот график также составлять и редактировать, т.е.:

- создать рабочую смену (указать, кто работает на посту в определённое время);

- внести изменения в ранее созданную смену или удалить её;

- «передвинуть» (перенести) смену на другой пост, день или время;

- заполнить смену на новый день по аналогии с существующей;

- создать шаблон для заполнения расписания сразу для нескольких (для всех) постов;

- заполнить расписание на один или несколько дней по шаблону.

4.1 Создание, изменение рабочей смены

Нажатие правой кнопки мыши на клетке в календаре открывает контекстное меню создания/редактирования смены(Рис. 14).

Рис. 14. Контекстное меню для создания и редактирования смены

Рис. 14. Контекстное меню для создания и редактирования смены

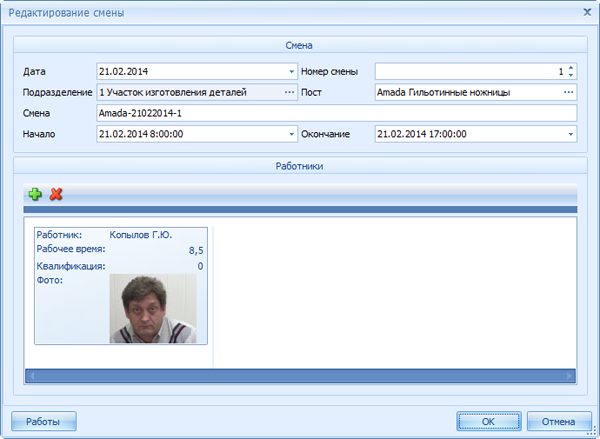

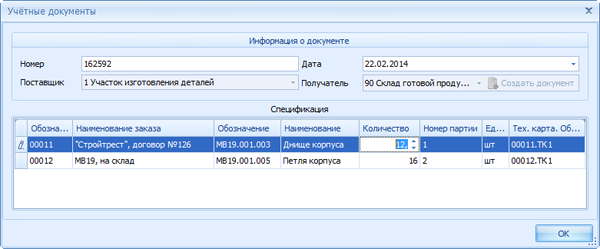

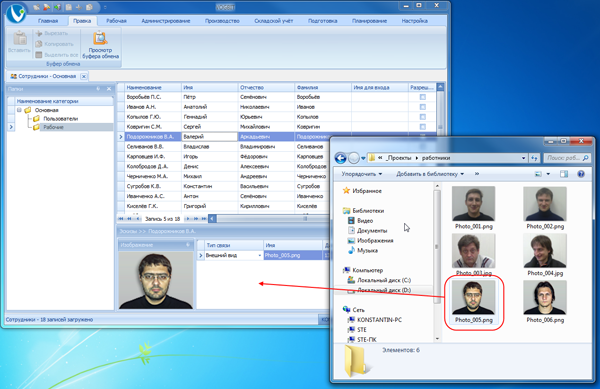

Окно редактирования рабочей смены (Рис. 15) состоит из двух частей. Сверху указывается общая информация: дата и номер смены, название участка производства и поста, время начала и окончания смены (задаётся в настройках программы). В нижней части показано, какие рабочие трудятся на соответствующем посту в указанное время.

Рис. 15. Окно редактирования смены

Рис. 15. Окно редактирования смены

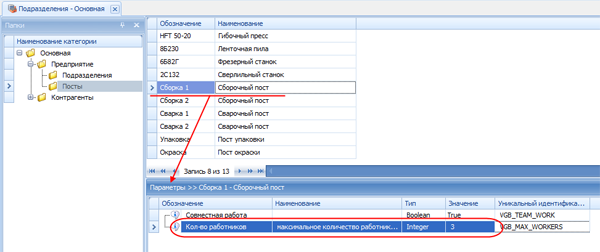

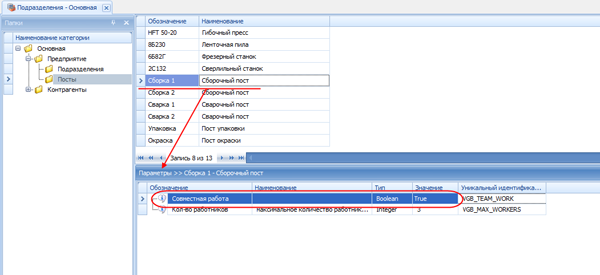

В зависимости от особенностей поста в составе смены может быть как один, так и несколько работников. Максимальное количество работников в одну смену для поста можно задать в настройках программы. Если на посту предусмотрена работа нескольких рабочих, то суммарная производительность поста при расчётах пропорционально увеличивается.

Пример:

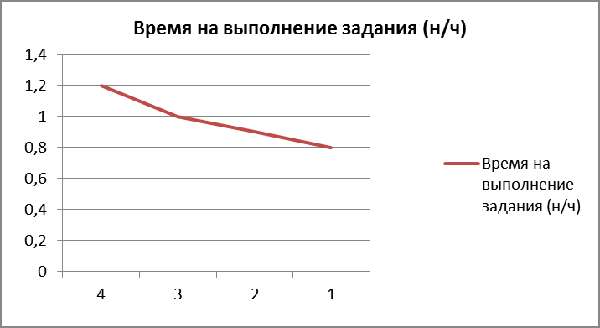

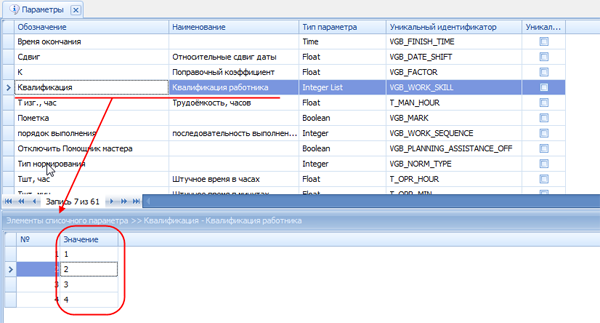

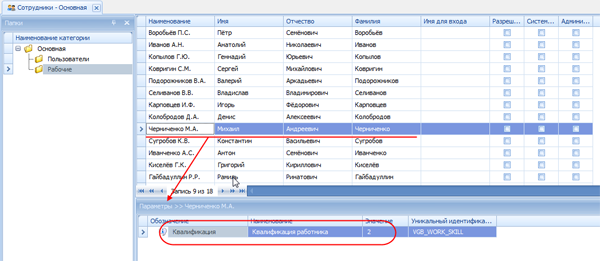

Если в настройках программы задано, что на сборочном посту могут работать несколько сборщиков, то при расчёте загруженности программа будет считать, что три сборщика смогут выполнить больше заданий, чем один. В простейшем случае – в три раза. При более тонкой настройке программы этот показатель может быть поставлен в зависимость от квалификации конкретных работников. Подробнее смотрите в разделе «Автоматическая коррекция трудоёмкости заданий» настоящего руководства.

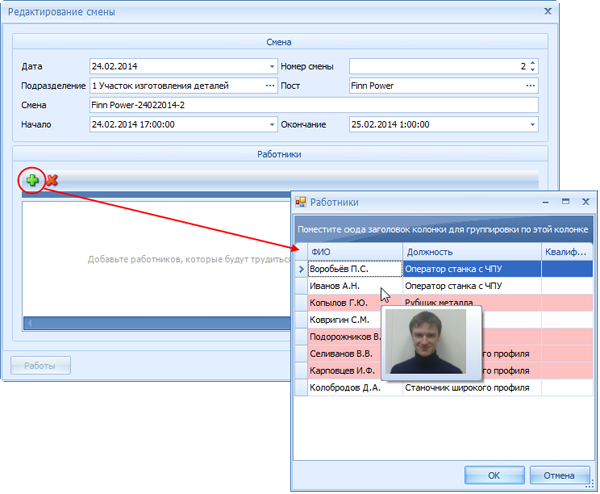

С помощью кнопок  Добавить и

Добавить и  Удалить (Рис. 16) можно составлять и корректировать список рабочих на смену (добавить работника в состав смены или убрать).

Удалить (Рис. 16) можно составлять и корректировать список рабочих на смену (добавить работника в состав смены или убрать).

Рис. 16. Добавление работника в состав смены

Рис. 16. Добавление работника в состав смены

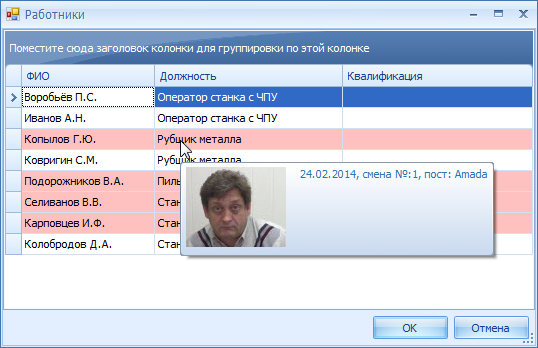

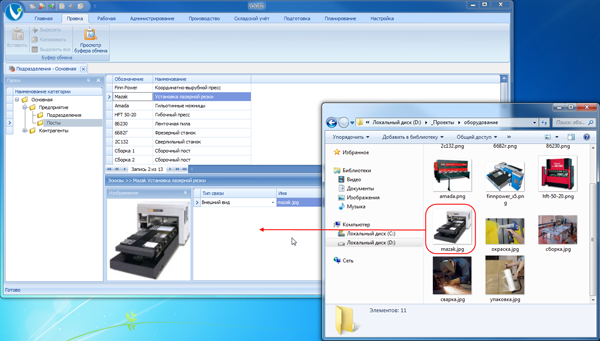

Выбор производится из списка работников соответствующего участка производства (см. раздел «Настройка» настоящего руководства). При подведении курсора к конкретному работнику в списке на экран выводиться его фотография 5. Если работник уже задействован на каком-то посту в эту, или ближайшую (предыдущую или следующую) смену, то программа выделяет его в списке цветом (Рис. 17). В таком случае, если подвести курсор к работнику, то показывается не только его фотография, но и информация где и когда в ближайшее время он уже задействован.

Рис. 17. Информация о занятости работника

Рис. 17. Информация о занятости работника

Никаких искусственных ограничений в этом месте программа не накладывает. Технически не запрещено ставить в расписании одного и того же работника две смены подряд. Так же, как не запрещено и ставить одного работника на несколько разных постов в одну и ту же смену. В реальности существует множество случаев, когда это именно так и нужно сделать. Автоматическое выделение (цветом) в списке «занятых» работников преследует цель обратить внимание на такую ситуацию, чтобы не допустить случайной ошибки.

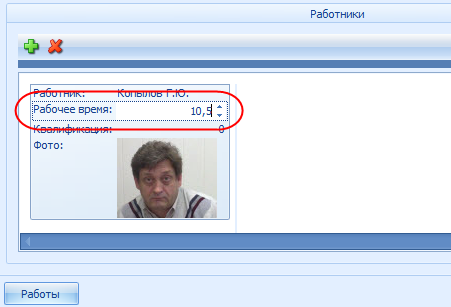

Одной из важных характеристик смены является Рабочее время. Этот показатель определяет максимальный объём заданий в нормо-часах, который, считается, может быть выполнен на данном посту в соответствующую смену 6 и используется, например, при расчёте загруженности поста заданиями (Рис. 10). При редактировании смены Рабочее время показывается в карточке работника рядом с фотографией (Рис. 18).

Рис. 18. Изменение параметров смены для конкретного работника

Рис. 18. Изменение параметров смены для конкретного работника

По умолчанию (при добавлении работника в состав смены) значение Рабочего времени берётся из настроек программы (см. соответствующий раздел настоящего руководства). Для случая, когда программа используется очень активно, и планирование и учёт работ организованы с максимально возможной точностью, предусмотрена возможность ручной коррекции Рабочего времени в окне редактирования смены (Рис. 18). Таким образом можно отразить в программе тот факт, что в определённый день максимальный объём заданий, которые может выполнить конкретный рабочий, по каким-либо причинам больше или меньше обычного. Если в составе смены указано несколько рабочих, то параметр Рабочее время корректируется для каждого из них отдельно.

4.2 Копирование и перенос смены

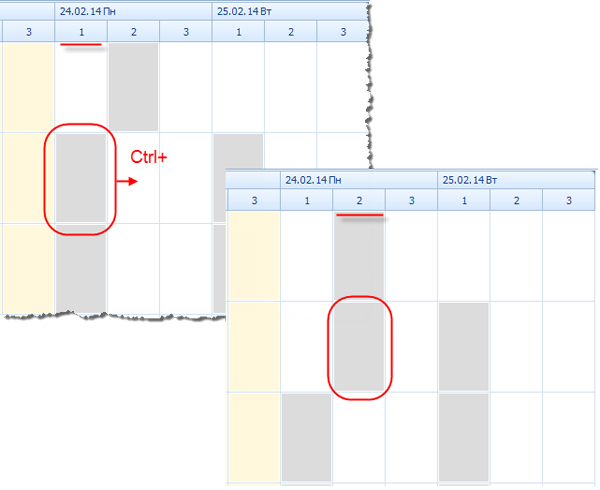

Созданную рабочую смену можно скопировать или перенести. Первое соответствует тому, что вы говорите, что завтра (послезавтра и т.п.) на этом посту будут работать те же сотрудники, что и сегодня. Второе – случаю, когда запланированный выход рабочих на соответствующем участке производства почему-либо «сдвинулся» на другое время суток или на другой день (или на другой пост).

При копировании, по сути, создаётся новая смена на выбранном посту в выбранное время. Просто в неё сразу автоматически добавляются те же самые работники, что были в той смене, которую скопировали. Если для рабочих в смене «оригинале» были какие-либо задания, то они при копировании смены, естественно, никуда не переносятся, не дублируются и остаются там, где были. При переносе существующая смена «сдвигается» на выбранный день и время (Рис. 19). Со всеми заданиями, которые были на неё запланированы, если таковые существуют.

Рис. 19. Перенос запланированной смены

Рис. 19. Перенос запланированной смены

Для копирования смены можно использовать команды Копировать и Вставить контекстного меню (Рис. 14). Или просто выбрать на календаре смену, которую вы хотите скопировать, и «перетащить» мышкой в нужное место – куда хотите скопировать. Для переноса смены перетаскивайте её на календаре, удерживая при этом нажатой клавишу Ctrl (Рис. 19). Поскольку при переносе вместе со сменой «передвигаются» и все запланированные для рабочих задания, сделать такую операцию (передвинуть целиком смену вместе с заданиями) можно только до тех пор, пока задания не начали выполнять (нельзя перенести на завтра работу, которая по факту уже была сделана сегодня). Если хотя бы одно задание уже было выполнено (начато), то при попытке переноса такой смены программа выдаёт сообщение о невозможности подобной операции, и выполняет вместо переноса копирование. После этого, при необходимости вы можете перенести и задания, но только те, которые ещё не были начаты (см. раздел «Перенос работ» настоящего руководства).

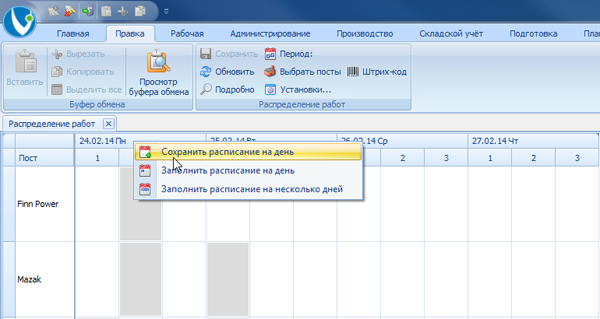

4.3 Заполнение расписания по шаблону

В реальном производстве, рабочие места, часто, закреплены за конкретными людьми. Это означает, что по большей части, изо дня в день одни и те же люди трудятся на одних и тех же постах. Возможно, с небольшими изменениями. Чтобы в такой ситуации не заполнять каждый день состав смены для каждого поста, существует возможность заполнения расписания по шаблону.

Чтобы создать шаблон расписания, выберите в окне режима Производство – Загрузка день, расписание работы постов в который можно считать типовым 7. Вызовите нажатием правой кнопки мыши на соответствующей дате в календаре контекстное меню (Рис. 20) и нажмите Сохранить расписание на день. После этого подтвердите выбранную дату и введите название для шаблона расписания.

Рис. 20. Сохранение шаблона расписания

Рис. 20. Сохранение шаблона расписания

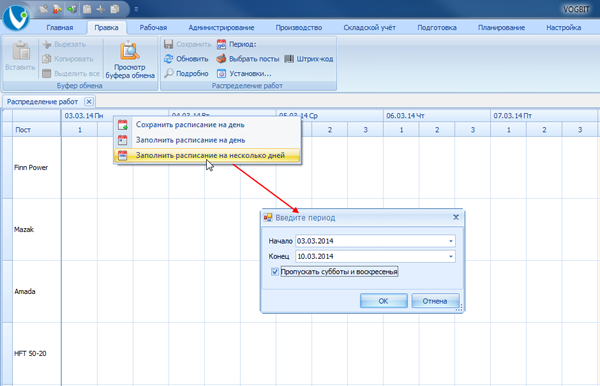

Чтобы заполнить расписание по сохранённому шаблону, выберите нужный день в календаре, вызовите контекстное меню и выберите нужную команду: Заполнить расписание на день или Заполнить расписание на несколько дней. Если расписание заполняется на несколько дней, то укажите период, а также пропускать или нет при заполнении субботы и воскресенья (Рис. 21).

Рис. 21. Заполнение расписания по шаблону

Рис. 21. Заполнение расписания по шаблону

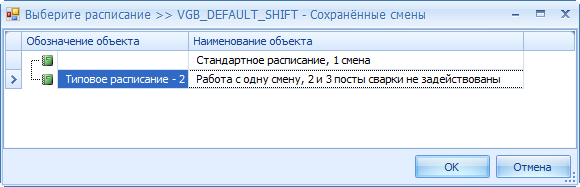

Выберите шаблон, по которому следует заполнять расписание (Рис. 23).

Рис. 22. Выбор шаблона для заполнения расписания

Рис. 22. Выбор шаблона для заполнения расписания

В результате состав смен будет автоматически заполнен для всех постов по шаблону на выбранное количество дней (Рис. 23).

Рис. 23. Расписание, заполненное по шаблону

Рис. 23. Расписание, заполненное по шаблону

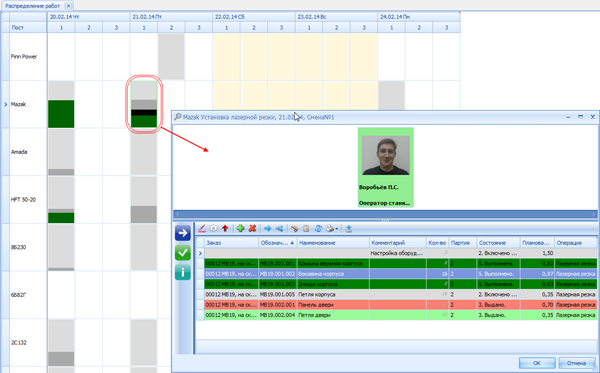

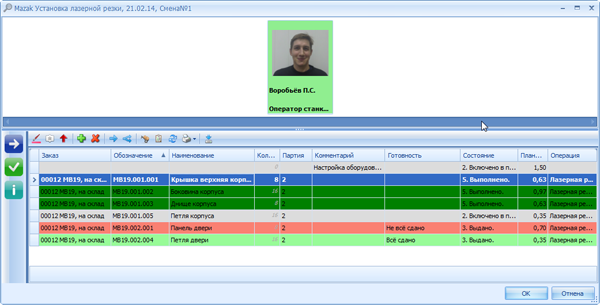

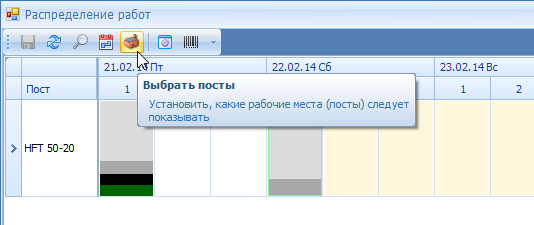

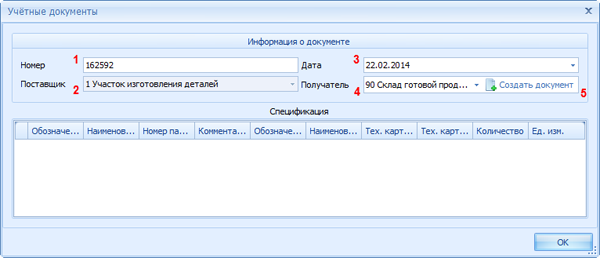

5. Сменное задание поста

Сменным заданием поста называется список работ, которые выполняются на конкретном посту в производстве в течение рабочей смены (в определённый день). Внешний вид окна работы со сменным заданием поста в VOGBIT показан на Рис. 24. Открывается такое окно двойным щелчком на смене в графике работы и загруженности постов (Рис. 12), а также в некоторых случаях из режима График производства.

Рис. 24. Окно работы со сменным заданием поста

Рис. 24. Окно работы со сменным заданием поста

5.1 Основное окно

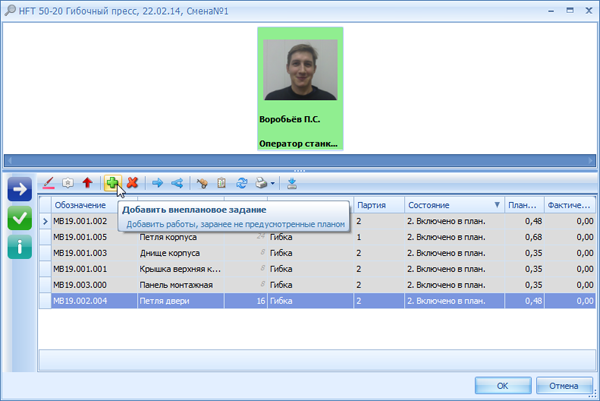

Основное предназначение режима работы со сменным заданием – это просмотр списка работ на смену для конкретного исполнителя или рабочего места и внесение отметок о выполнении этих работ. Также доступен ряд дополнительных функций. В частности:

- печать задания в виде документа;

- сортировка и группировка списка работ по различным критериям;

- распределение работ между отдельными исполнителями, если таковых на одном посту имеется несколько, и трудятся они независимо друг от друга;

- внесение информации об отклонениях при выполнении задания (например, что по факту трудоёмкость оказалась значительно больше плановой и т.п.);

- перенос части запланированных работ на другое время/смену/пост;

- перенос на следующую смену работы, которую не успели доделать;

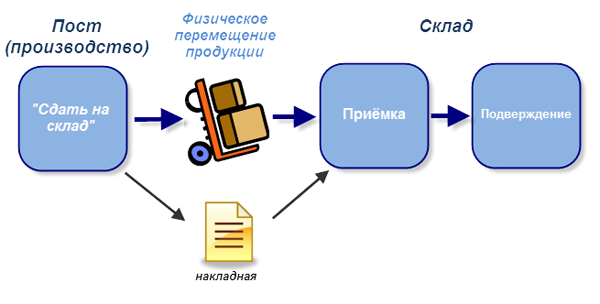

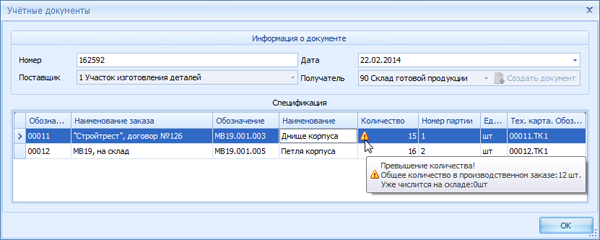

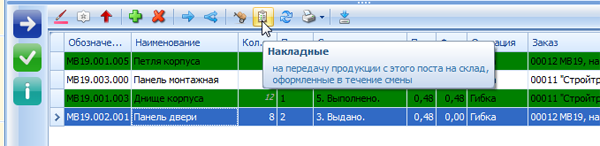

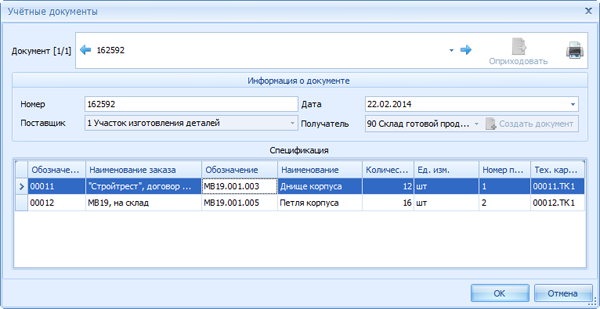

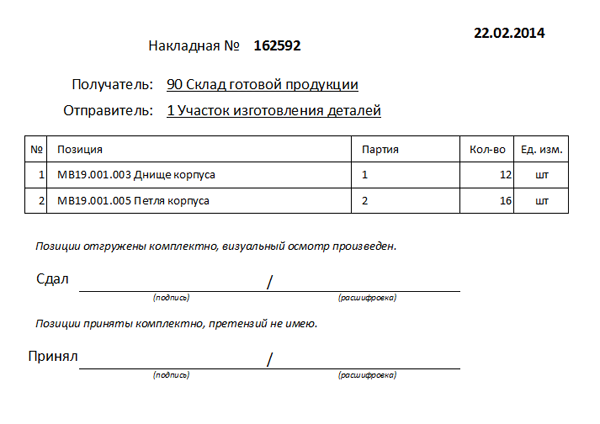

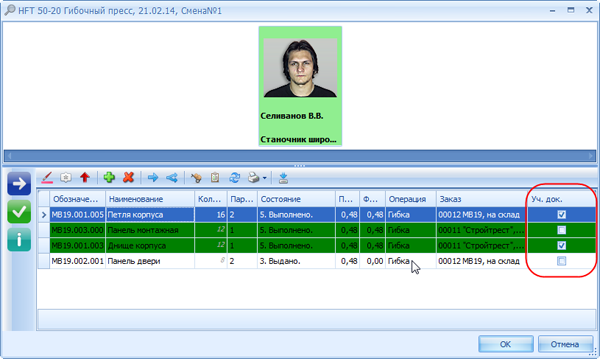

- оформление сдачи обработанной продукции на склад, просмотр и печать созданных накладных о передаче продукции на склад;

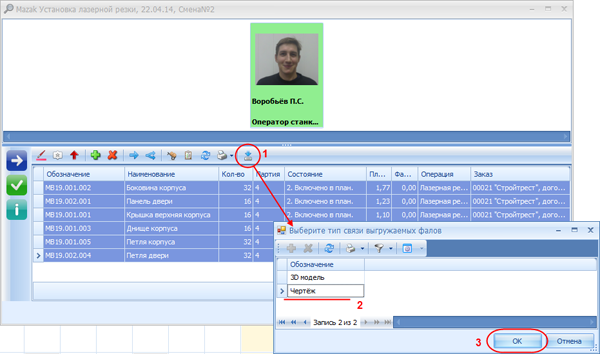

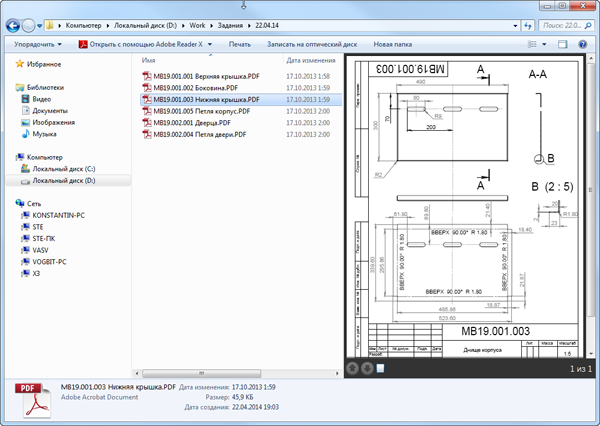

- выгрузка на диск связанных с заданием файлов определённого типа (например, выгрузить в папку на диске развёртки всех деталей, которые надо вырезать за эту смену).

В заголовке окна работы со сменным заданием (Рис. 24) указывается название поста, дата и номер смены. Само окно разделено на две части. Вверху показываются работники, которые трудятся на посту в соответствующее время (фотография, ФИО, должность). Ниже – список работ (заданий) на эту смену.

Если работник на посту только один, или работников несколько, но задания они выполняют совместно, то данная информация носит справочный характер. Если работников несколько, и при этом каждый из них выполняет задания независимо от других, то эта часть окна (список работников) используется для навигации, т.е.:

- выбора, кому из работников поручить выполнение задания / кто из работников выполнил задание;

- просмотра, кому какие работы поручены / кто какие работы выполнял / какие работы ещё никому не поручены.

Подробнее об этом смотрите в разделе «Индивидуальная и совместная работа» настоящего руководства.

Какие колонки следует показывать на экране в нижней части окна (в списке работ на смену) пользователь может выбрать сам из списка, приведённого в Таблице 2. Настроенный внешний вид окна (отображаемые колонки, их порядок, размеры, сортировка) автоматически сохраняется и восстанавливается при следующем открытии.

Таблица 2. Список колонок доступных в режиме работы со сменным заданием поста.

| Заказ | Производственный заказа, в рамках которого выполняются работы. |

|---|---|

| Технологическая карта | Технологическая карты производственного заказа (обозначение и наименование). |

| Обозначение, Наименование | Название изготавливаемого изделия (или комплекта деталей). |

| Количество | Количество изделий или комплектов деталей, которые должны быть сданы (обработаны) в рамках данного задания. |

| Партия | Номер партии изделий. |

| Операция | Выполняемая технологическая операция. |

| Комментарий | Произвольный текстовый комментарий к заданию. Для внеплановых заданий в этом поле указывается содержание задания. Подробнее см. раздел «Внеплановые задания». |

| Состояние | Текущее состояние работ. Подробнее см. ниже. |

| Плановая трудоёмкость | Расчётная трудоёмкость работ в нормо-часах. |

| Фактическая трудоёмкость | Фактическая трудоёмкость выполненных работ в нормо-часах. |

| Учётный документ(сокращённоУч. док.) | Отметка о том, была ли выписана ли накладная о передаче соответствующих изделий на склад. Подробнее см. раздел «Сдача на склад». |

| Готовность | Информация о том, может ли данное задание быть принято, как выполненное, или нет. Используется только в случае, когда включена обязательная отметка о приёмке деталей. Подробнее см. раздел «Обязательность отметки о приёмке деталей». |

| Номер задания | Уникальный номер задания (конкретной работы) в базе данных VOGBIT. Простые пользователи, обычно, отключают эту колонку, т.к. для работы эта информация им не нужна. |

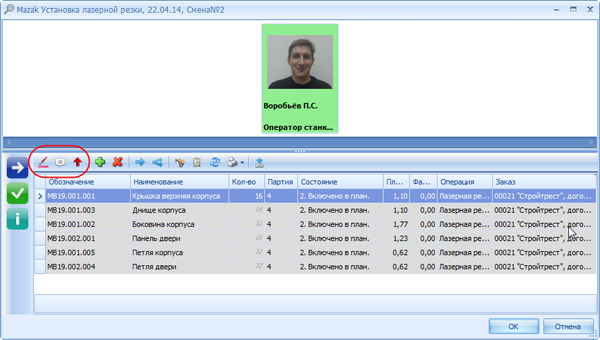

Одна строчка в окне работы со сменным заданием (Рис. 24, Рис. 25) соответствует заданию на обработку определённой партии изделий или комплекта деталей на соответствующем рабочем месте (на посту). Название изготавливаемого изделия, выполняемая технологическая операция, а также количество изделий в партии (или комплектов деталей) указывается в соответствующих колонках. Цвет строчки по умолчанию зависит, в первую очередь, от состояния работы. Например, работы, по которым пока нет никакой информации о ходе их выполнения, показываются в списке светло-серым цветом, а уже выполненные тёмно-зелёным. Подробнее об этом смотрите в разделе «Отметки о ходе выполнения работ». Также возможен вариант, когда цвета строчек показывают приоритетность той или иной работы. Этот случай описан в главе «Расцветка и сортировка по приоритету».

Панель инструментов окна работы со сменным заданием для удобства разделена на две части (Рис. 25). Слева расположены большие кнопки вызова трёх основных функций, которые используются чаще других и предназначены для внесения информации о ходе выполнения работ (подробнее см. раздел «Отметки о ходе работ» настоящего руководства). Над списком работ расположены более мелкие кнопки остальных функций: добавление и удаление внеплановых работ, перенос и разделение заданий, сдача на склад, печать, сортировка и расцветка по приоритету, выгрузка файлов (см. соответствующие разделы настоящего руководства).

Рис. 25. Панель инструментов окна работы со сменным заданием

Рис. 25. Панель инструментов окна работы со сменным заданием

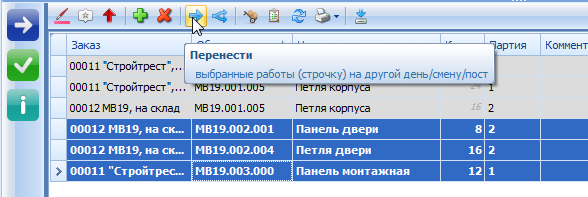

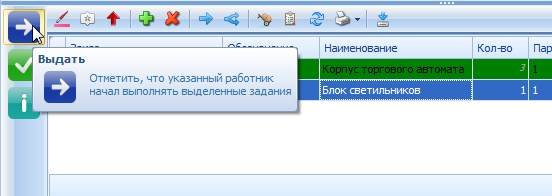

Если подвести курсор к любой из кнопок, то появится всплывающая подсказка – краткое пояснение, для чего нужна соответствующая функция (Рис. 26).

Рис. 26. Всплывающая подсказка

Рис. 26. Всплывающая подсказка

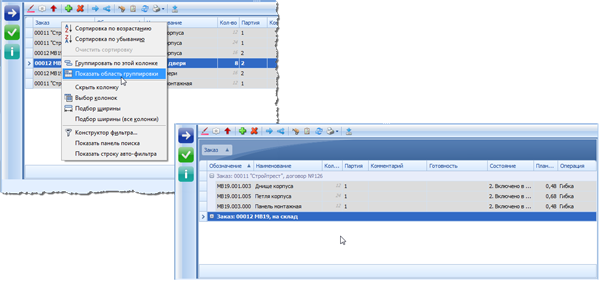

Нажатие правой кнопкой мыши на заголовке любой колонки открывает контекстное меню, с помощью которого можно:

- устанавливать или отключать сортировку;

- включать и выключать колонки;

- устанавливать простые (авто-фильтр) и сложные (конструктор фильтра) фильтры для быстрого поиска и выборки нужной информации;

- группировать информацию.

Все эти средства (фильтр, быстрый поиск, сортировка, группировка) полезны при работе с большими по объёму сменными заданиями. Когда всего строчек (разных работ) много, и нужно быстро найти среди них одну или несколько тех, которые нужны сейчас.

Один из примеров применения указанных возможностей показан на Рис. 27. С помощью контекстного меню включена Область группировки. Дальше остаётся перетащить в эту область ту колонку, по которой вы хотите сгруппировать данные. На рисунке для примера показана группировка работ по заказам.

Рис. 27. Группировка информации

Рис. 27. Группировка информации

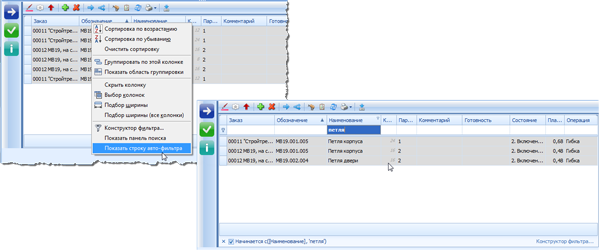

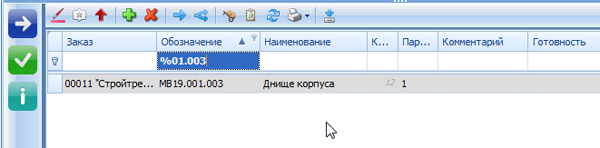

На Рис. 28 показан пример использования простого фильтра (авто-фильтр). В верхней части списка работ появляется строка, в которой можно ввести, что следует выбрать из общего списка. На рисунке показан пример выборки всех заданий, касающихся деталей, название которых начинается со слова «петля».

Рис. 28. Простой фильтр (авто-фильтр)

Рис. 28. Простой фильтр (авто-фильтр)

Простой ввод значения в строке авто-фильтра (Рис. 28) соответствует условию «Начинается с …». Если вы хотите сделать выборку по произвольной части строки (не обязательно с начала), то перед введённым значением в строке авто-фильтра следует поставить символ «%» (Рис. 29). На рисунке показан пример выборки (поиска) задания по части чертёжного обозначения обрабатываемой детали (содержит «01.003»).

Рис. 29. Поиск задания (авто-фильтр) по части чертёжного обозначения обрабатываемой детали

Рис. 29. Поиск задания (авто-фильтр) по части чертёжного обозначения обрабатываемой детали

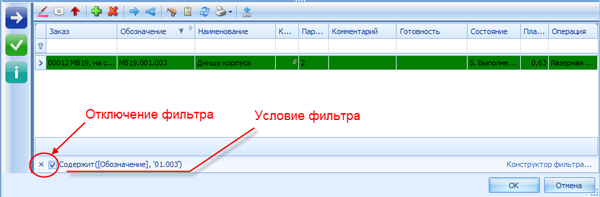

Применённый фильтр запоминается при закрытии окна работы со сменным заданием (остаётся включённым, когда вы откроете окно в следующий раз). Если какой-либо фильтр установлен, то соответствующее условие показывается в нижней строке (Рис. 30). Чтобы отключить установленный фильтр снимите «галочку» или нажмите расположенный правее символ «х».

Рис. 30. Отключение установленного фильтра

Рис. 30. Отключение установленного фильтра

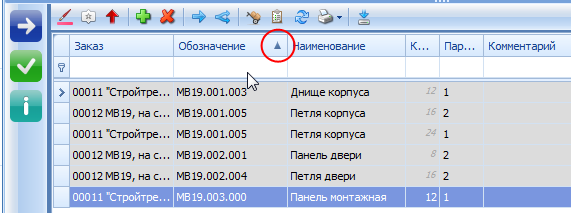

Сортировка по колонке, как часто используемая функция, может быть включена также простым нажатием на заголовок колонки. Повторное нажатие на заголовок той же колонки изменяет направление сортировки (по возрастанию/по убыванию). Отключается сортировка с помощью контекстного меню (пункт Очистить сортировку). О том, что сортировка включена, свидетельствует символ  или

или  (Рис. 31) справа от названия колонки (в зависимости от направления сортировки).

(Рис. 31) справа от названия колонки (в зависимости от направления сортировки).

Рис. 31. Включена сортировка по колонке (по возрастанию)

Рис. 31. Включена сортировка по колонке (по возрастанию)

5.2 Подробная информация о задании

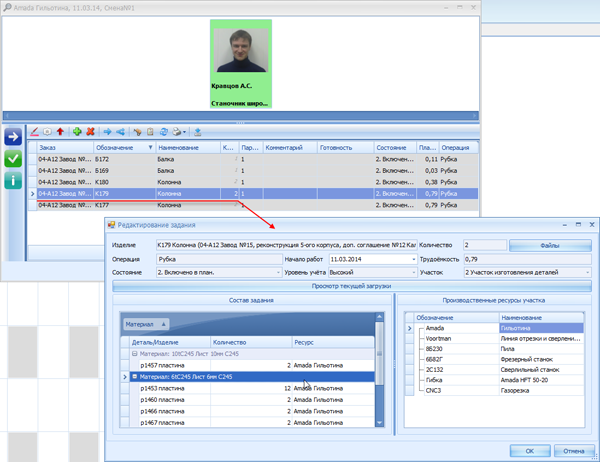

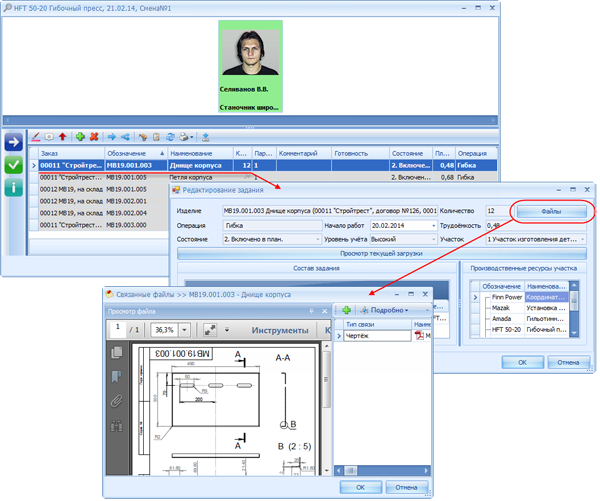

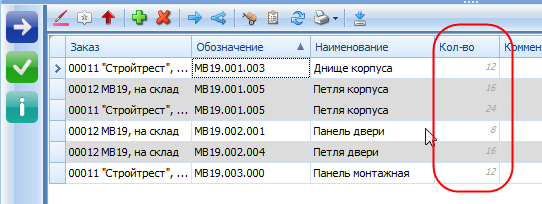

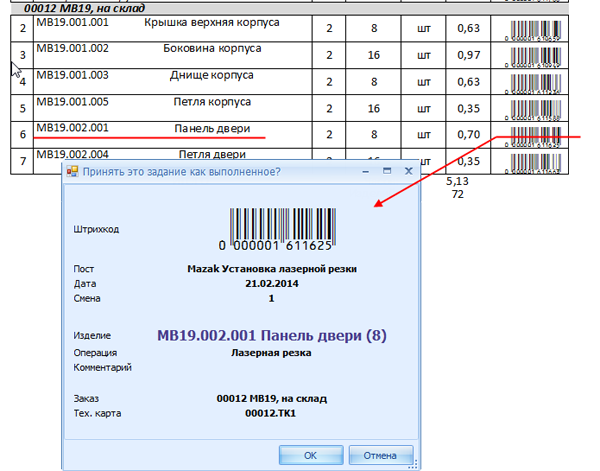

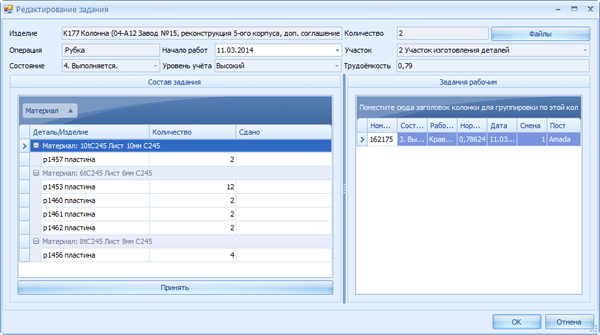

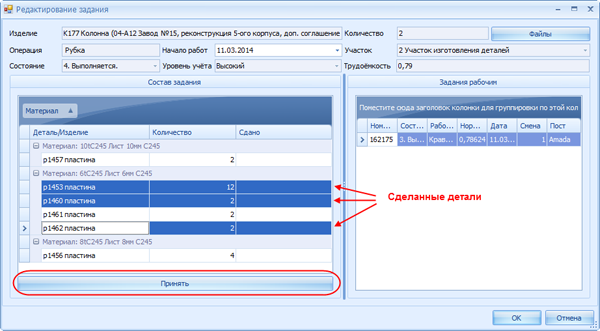

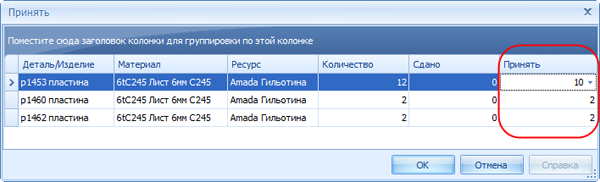

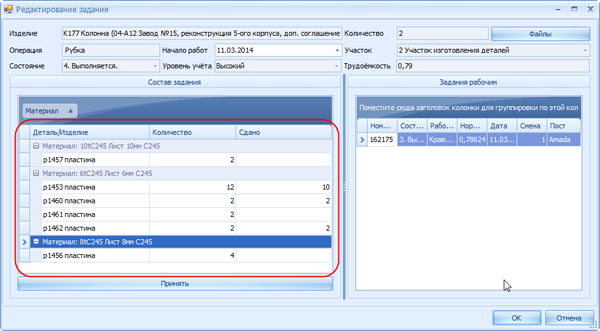

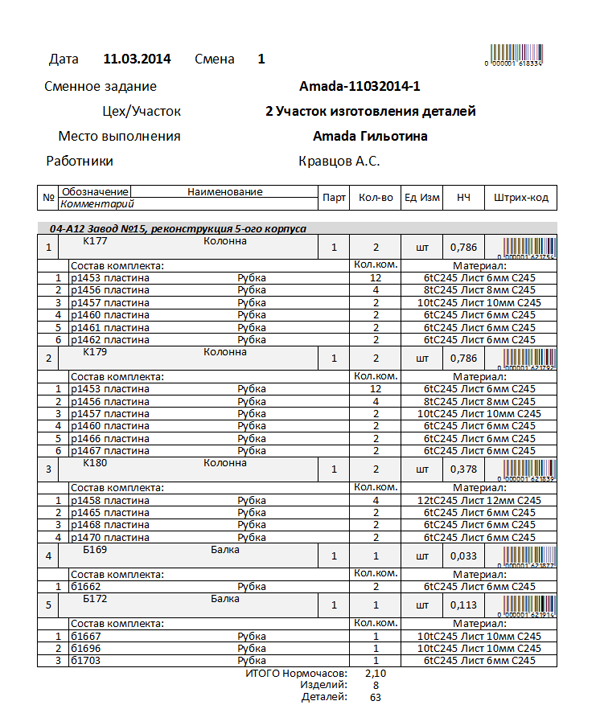

Двойной щелчок на строчке сменного задания открывает окно подробной информации о соответствующей работе (задании). Особенно актуально это может быть при использовании метода планирования и контроля производства «по комплектам» 8 для участков производства, которые изготавливают отдельные детали. В этом случае в основном окне работы со сменным заданием указывается только название изготавливаемого изделия и количество комплектов деталей для него. А в окне подробной информации о задании уже приводится список, каких именно и сколько деталей должен обработать пост.

Рассмотрим соответствующий пример (из области производства строительных металлоконструкций), показанный на Рис. 32.

Рис. 32. Подробная информация о задании при использовании метода планирования и контроля производства «по комплектам»

Рис. 32. Подробная информация о задании при использовании метода планирования и контроля производства «по комплектам»

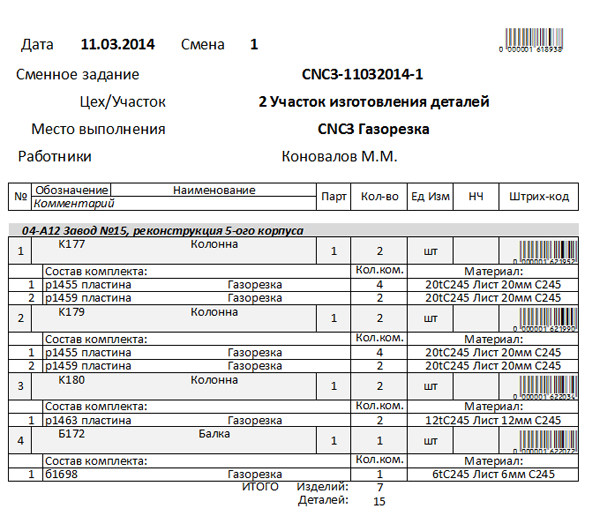

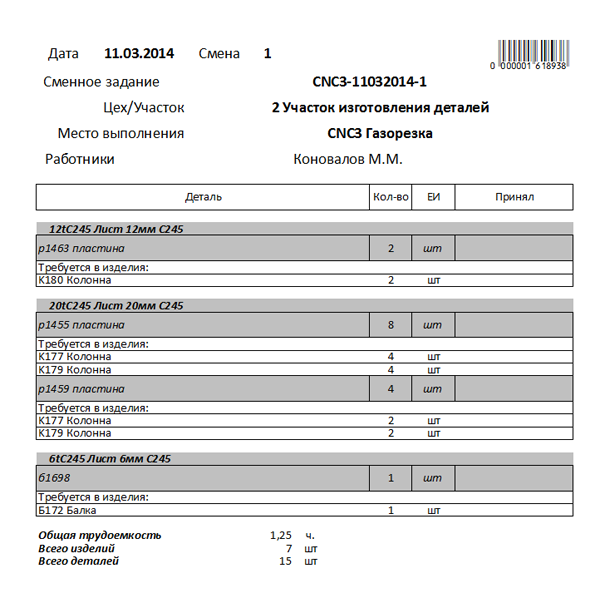

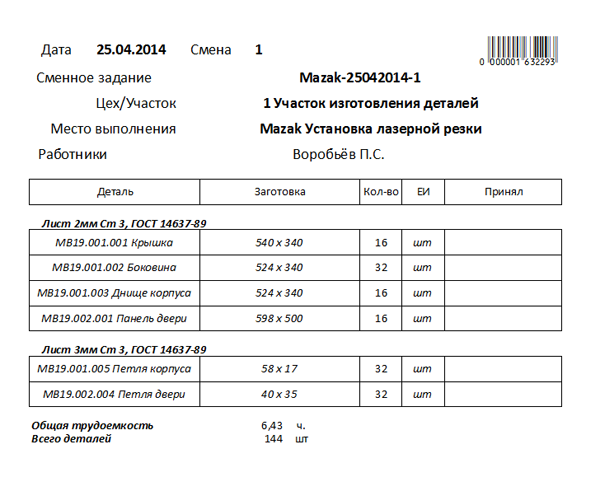

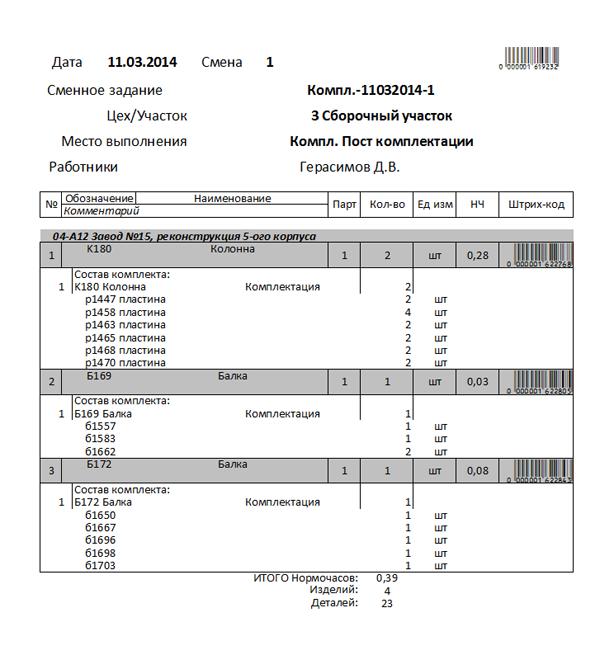

В основном окне сменного задания поста рубки листового металла (на Рис. 32, вверху) указано, что необходимо изготовить детали для изделия «К179 Колонна» в количестве 2 комплекта. Плановая трудоёмкость этого задания составляет приблизительно 0.8 нормо-часа. Двойным щелчком открывается окно подробной информации (на Рис. 32, внизу). В области Состав задания перечислены конкретные детали, которые нужно вырубить. Для удобства детали сгруппированы по материалу заготовки. В частности (см. рисунок), из листа 10 мм нужно вырубить две пластины «p1457». Из листа 6 мм нужно вырубить 4 наименования деталей, в том числе: 12 пластин «p1453», 2 пластины «p1460» и т.д. Помимо представления на экране (Рис. 32) для удобства работы с заданиями подобного типа существуют также специальные формы печатных документов. Подробнее об этом смотрите в Приложении 1.

Может быть полезным окно подробной информации о задании и в более простых случаях, когда принцип «комплектов» не используется и в основном окне сменного задания указаны сами детали (изделия), которые и нужно обрабатывать. Например, используя кнопку Файлы, которая есть в окне подробной информации о задании, можно открыть чертёж соответствующей детали (Рис. 33).

Рис. 33. Окно подробной информации о задании и чертёж обрабатываемой детали

Рис. 33. Окно подробной информации о задании и чертёж обрабатываемой детали

Если открыть окно подробной информации для уже выполненного задания, то справа от области Состав задания указывается подробная информация о том, кто принимал участие в выполнении данной работы (Рис. 34). Это может быть особенно актуально, например, в случае сложного задания, которое выполнялось не за одну смену, переносилось, в итоге принимали участие несколько разных рабочих и т.п.

Рис. 34. Информация о выполнении задания

Рис. 34. Информация о выполнении задания

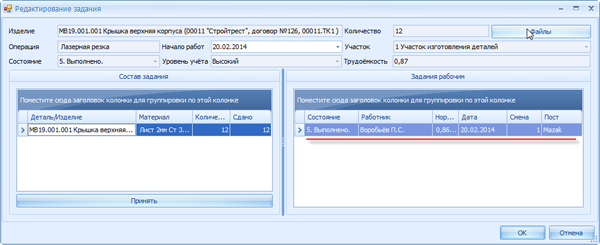

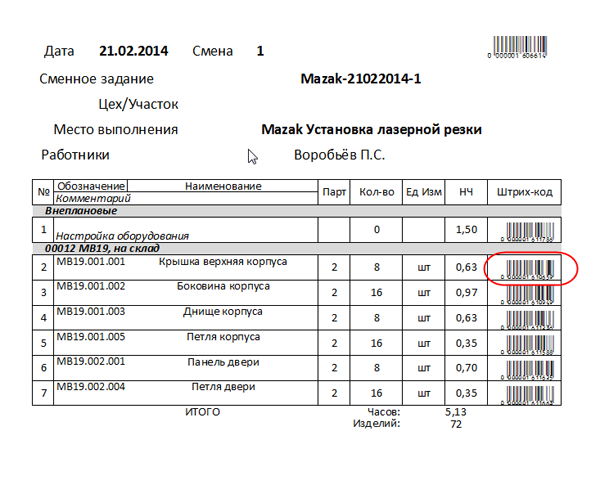

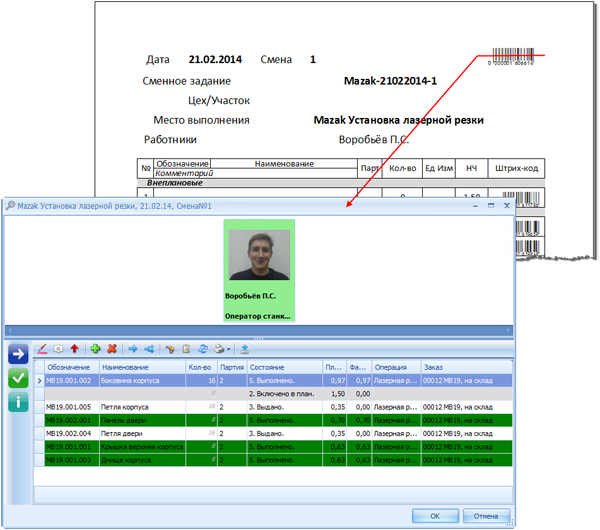

5.3 Печать задания

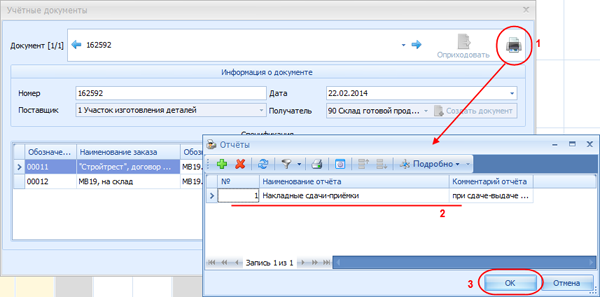

Конечным исполнителем сформированного в программе задания является конкретный рабочий (или несколько рабочих). Самым удобным, простым и дешёвым способом представления задания в данном случае является бумажный документ. Его легко взять непосредственно на рабочее место, в него можно вносить пометки, для работы с ним не требуется никаких специальных знаний или условий. Поэтому в большинстве случаев сформированное в VOGBIT сменное задание для поста в итоге распечатывается на бумаге.

Документ для печати создаётся с помощью функции  Отчёты. Распечатать можно всё сменное задание поста или какую-то его часть. Для этой цели предусмотрены варианты Отчёты и Отчёты по выделенным строчкам (Рис. 35).

Отчёты. Распечатать можно всё сменное задание поста или какую-то его часть. Для этой цели предусмотрены варианты Отчёты и Отчёты по выделенным строчкам (Рис. 35).

Рис. 35. Формирование задания в виде документа для печати

Рис. 35. Формирование задания в виде документа для печати

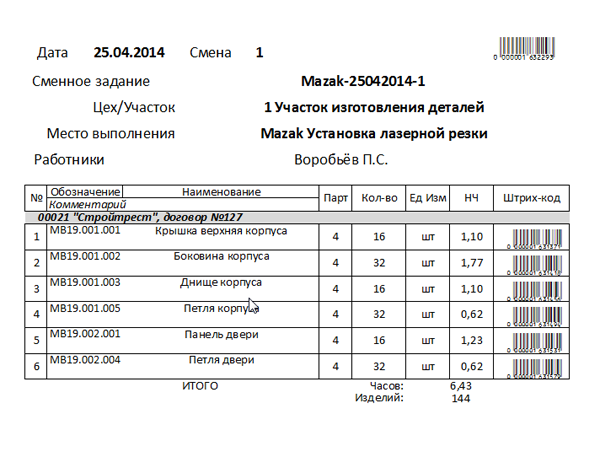

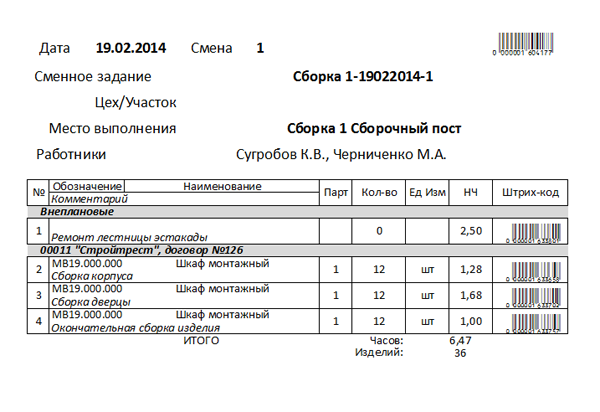

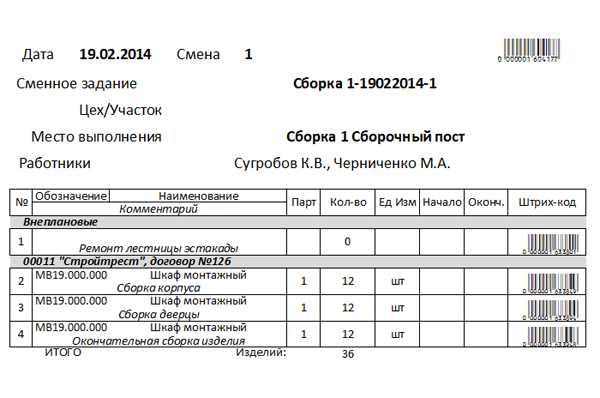

Нажатие на кнопку Отчёты открывает список доступных шаблонов, то есть разных вариантов документа – сменного задания. Выберите нужный вариант 9 и нажмите Ок. Документ – сменное задание будет сформирован в виде файла Excel (Рис. 36), который можно распечатать, сохранить, переслать по электронной почте и т.д.

Рис. 36. Пример сменного задания в виде документа для печати

Рис. 36. Пример сменного задания в виде документа для печати

Этот же документ затем используется, обычно, и в качестве отчёта о выполнении соответствующих работ. Т.е. обеспечивает «обратную связь». При необходимости в бланке могут быть предусмотрены дополнительные поля для внесения различных отметок (подписей, штампов контролёра и т.п.). На Рис. 36 показан один из вариантов формы сменного задания, которая применяется при использовании сканеров штрих-кодов. Подробнее этот момент описан в разделе «Использование штрих-кодов» настоящего руководства.

В стандартном варианте поставки VOGBIT в базу данных программы уже загружено несколько разных шаблонов сменных заданий (Приложение №1). Подключение дополнительных шаблонов описано в документации.

6. Отметки о ходе выполнения работ

По мере того, как рабочие выполняют выданные им задания, соответствующие отметки вносится сменным мастером или другим ответственным специалистом в VOGBIT. При «высоком» и «максимальном» уровне учёта эта информация играет важную роль в рамках всего процесса организации эффективной работы производства. На основе данных о выполнении отдельных заданий в системе в итоге строится общая картина производственного процесса, формируется статистика, отслеживается эффективность работы производства и, в конечном счёте, принимаются те или иные управленческие решения.

6.1 Порядок регистрации выполнения работ

Как было подробно рассмотрено выше, сменное задание (Рис. 24) представляет собой список работ, которые должны быть выполнены на определённом посту. Одна строчка этого списка соответствует заданию на обработку на данном посту одной партии изделий (или заданного числа комплектов деталей). Колонка Состояние отражает, а какой стадии находится соответствующая работа.

Изменить Состояние, т.е. указать, что работу начали выполнять, закончили или прекратили, можно одним из следующих способов:

- С помощью функций Выдать, Принять и Выполнение в окне работы со сменным заданием поста;

- Путём считывания штрих-кода;

- С помощью специального “мобильного рабочего места” (в настоящем руководстве не рассматривается).

При этом в программе поддерживаются два возможных сценария, как именно (насколько точно) регистрируется выполнение работ на посту: “упрощённый” и “полный”. “Упрощённый” вариант подразумевает, что в программе фиксируется только факт окончания работы. “Полный” – то, что фиксируются отдельно факт начала и факт окончания работы.

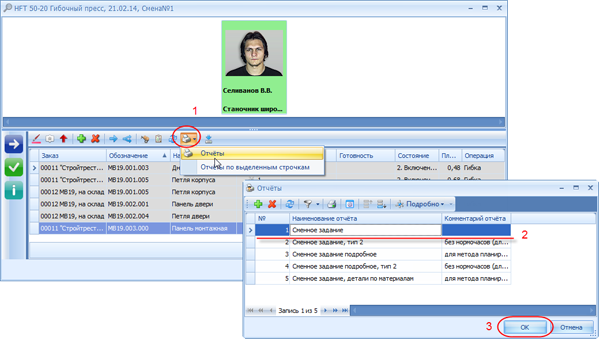

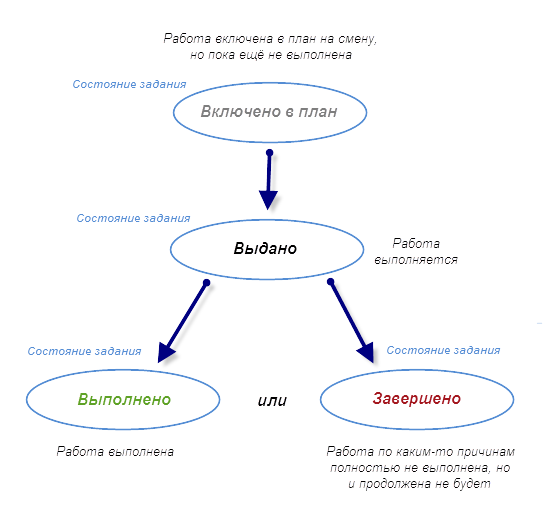

Схематично различие между «упрощённым» и «полным» вариантом показано на Рис. 37 и Рис. 38.

В момент, когда очередная работа только попадает в план поста на смену, соответствующее задание имеет состояние «Включено в план» (серая строчка в окне работы со сменным заданием поста). «Упрощённый» вариант (Рис. 37) подразумевает, что следующим шагом любое такое задание в программе можно сразу перевести в состояние «Выполнено» или «Завершено». То есть, имея список заданий на день, можно без каких-либо промежуточных шагов отмечать по этому списку, что сделано.

Рис. 37. Контроль выполнения работ – “упрощённый” вариант

Рис. 37. Контроль выполнения работ – “упрощённый” вариант

Рис. 37. Контроль выполнения работ – “упрощённый” вариант.

«Полный» вариант (Рис. 38) подразумевает, что из состояния «Включено в план», задание сначала переводится в состояние «Выдано», что свидетельствует о том, что работа по заданию началась. И только затем – в состояние «Выполнено» или «Завершено». То есть для каждой работы в программе отмечается сначала то, что её начали выполнять, и только потом, что закончили.

Рис. 38. Контроль выполнения работ – “полный” вариант

Рис. 38. Контроль выполнения работ – “полный” вариант

Такой сценарий требует несколько большего количества манипуляций при работе с программой (на одну), но при этом и даёт более точную картину происходящего. В первом случае («упрощённый» вариант) во всех модулях VOGBIT связанных с контролем производства (например, График производства или Производство – Загрузка) работы можно разделить только по принципу «выполнено» или «не выполнено». Во втором случае («полный» вариант) среди невыполненных работ те, к которым ещё не приступали, отличаются от тех, которые в настоящий момент выполняются.

Состояние «Завершено» в обоих случаях используется, если задание не было выполнено так, как изначально планировалось, но по каким-либо причинам все работы по нему были прекращены.

По умолчанию в VOGBIT настроен «упрощённый» вариант регистрации хода работ (Рис. 37). «Полный» вариант (Рис. 38) включается в настройках программы (подробнее см. раздел «Настройка» настоящего руководства).

На экране (в окне работы со сменным заданием, Рис. 24) в зависимости от состояния, т.е. текущей стадии выполнения, работы выделяются разными цветами (Таблица 3).

Таблица 3. Цвета в окне работы со сменным заданием.

| Цвет | Состояние | Комментарий |

|---|---|---|

| Серый | Включено в план | Работы, включённые в план поста на смену. |

| Белый | Выдано | Выполнение работ началось. |

| Зелёный | Выполнено | Работы выполнены. |

| Красный (тёмный) | Завершено | Работы не выполнены, как предусматривалось планом, но и продолжены не будут. |

| Красный (светлый) | Выдано | Работы начаты, но пока задание не может быть принято, как выполненное. Используется только на «высоком» уровне учёта и при включённой обязательной отметке о приёмке деталей по количеству. |

| Светло-зелёный | Выдано | Задание может быть принято, как выполненное. Используется только на «высоком» уровне учёта и при включённой обязательной отметке о приёмке деталей по количеству. |

Отметка о выполнении конкретной работы также может вноситься по-разному. Если работа была выполнена строго в соответствии с заданием и в полном объёме, то можно быстро отметить это «одним нажатием кнопки» с помощью функции Принять (или считыванием штрих-кода). Для более сложных случаев может быть задействована функция Выполнение, которая применяется, когда в процессе выполнения задания возникли какие-то отклонения, информацию о которых нужно зафиксировать. Например:

- фактическая трудоёмкость работы значительно отличается от плановой;

- работа была выполнена не до конца;

- в выполнении работы участвовали не те (не только те) сотрудники, которые изначально предполагались;

6.2 Особенности «высокого» и «максимального» уровня учёта

Детальное планирование и учёт выполнения работ на отдельных постах, которым посвящено настоящее руководство, соответствует в VOGBIT применению «высокого» или «максимального» уровня учёта. При этом с точки зрения сменного мастера или рабочего, разницы между первым и вторым вариантом практически нет. И в том, и в другом случае, в конечном итоге, исполнитель получает из программы задание на смену (Рис. 24,Рис. 36, Рис. 40), работает по этому заданию, отчитывается о его выполнении. В то же время существуют некоторые нюансы, знание которых поможет вам лучше понять логику работы программы и взаимодействия с ней пользователей. Связаны указанные особенности с различиями в предназначении «высокого» и «максимального» уровней учёта 10.

«Высокий» уровень учёта ориентирован, в первую очередь, на применение в многономенклатурном мелкосерийном производстве. То есть таком, где изготавливается очень много разных деталей, узлов и изделий, но при этом небольшими партиями. В подобных условиях с точки зрения производительности и экономической эффективности очень важно по возможности минимизировать объём незавершённого производства, а также обеспечить чёткое и своевременное выполнение всех выданных заданий. Подробнее об этих моментах упоминалось в руководстве Работа с заданиями. Исходя из данных особенностей, вытекает одно из ключевых ограничений «высокого» уровня – для конечного исполнителя одно задание является неделимым и не может быть выполнено частично. Простыми словами, это означает, что если рабочему поручили, к примеру, выточить из заготовки 12 одинаковых деталей, то:

- он должен сдать ровно 12 деталей, не больше и не меньше;

- прежде, чем браться за какое-то другое задание, он сначала должен закончить это

Вариант сделать, к примеру, 7 деталей из 12, отложить их в сторону и взяться за что-то другое – для подобного производства неприемлем.

Возможны случаи, когда задание выполняется не в течение одной смены. Например, рабочий начал обработку указанных 12-ти деталей сегодня, а закончил завтра. В этом случае на «высоком» уровне данное задание также рассматривается, как единое целое. То есть в итоге всё равно должен быть сдан комплект из 12-ти деталей. При этом нет никакой разницы, сколько именно из них рабочий сделал сегодня, а сколько сделает завтра. Важно, что завтра он должен сдать все 12. Это один из ключевых постулатов, на котором основан «высокий» уровень учёта 11. Именно поэтому, на «высоком» уровне учёта в поле Количество окна работы со сменным заданием всегда показывается общее количество изделий (или комплектов деталей), которое должно быть сдано по заданию. Вне зависимости от того, выполняется всё задание полностью в эту смену, или только его часть. Чтобы визуально подчеркнуть это, в окне работы со сменным заданием поста Количество для таких заданий выводится курсивом и серым шрифтом (Рис. 39).

Рис. 39. “Высокий” уровень учёта. Показано общее количество изделий, которое должно быть сдано по заданию

Рис. 39. “Высокий” уровень учёта. Показано общее количество изделий, которое должно быть сдано по заданию

Что касается «максимального» уровня, то он предназначен для несколько другого типа производства и, соответственно, условий работы. Основная область приложения «максимального» уровня – изготовление крупных партий одинаковых деталей. Когда на посту день за днём обрабатывается одна и та же большая партия изделий. Ежедневно, уже обработанные изделия из этой партии перемещаются для дальнейшей обработки на следующий пост в соответствии с маршрутом и т.д. В такой ситуации выполнение одного «задания», в понимании одной технологической операции по обработке одной партии изделий, может занимать дни или даже недели. Для планирования и контроля такого процесса важным является, сколько именно деталей из большой партии обрабатывается на посту за одну смену.

В качестве иллюстрации можно привести следующий пример: предположим, имеется задание на изготовление 600 одинаковых деталей, при том, что рабочий на посту за смену может обработать не более 50 шт. Как видите, ситуация сильно отличается, от той, что мы рассматривали выше в примере для «высокого» уровня учёта. И ограничения, свойственные «высокому» уровню в данном случае бессмысленны. Применяемый в такой ситуации «максимальный» уровень изначально подразумевает дробление задания (на обработку партии деталей на посту) на множество более мелких (сменных) заданий. С этой целью в VOGBIT составляется график обработки партии по сменам (см. руководство по режиму График производства) – сколько деталей по плану, когда должно быть сдано. На основании этого графика уже формируются сменные задания для постов.

Окно работы со сменным заданием поста при использовании «максимального» уровня выглядит так же, как показано на всех иллюстрациях этом руководстве, с одним небольшим отличием – Количество выводится стандартным полужирным шрифтом (не курсивом). Это сигнализирует о том, что указано не общее число изделий в партии, а сколько из них по плану нужно обработать в данную смену (Рис. 40).

Рис. 40. “Максимальный” уровень учёта

Рис. 40. “Максимальный” уровень учёта

Что касается работы с уже сформированным в VOGBIT сменным заданием (печать задания на бумаге, функции Выдать, Принять), то, как и отмечалось выше, здесь нет практически никаких отличий между «высоким» и «максимальным» уровнем. Т.к., по большому счёту, и в том, и в другом случае от рабочего требуется одно и то же – обработать и сдать /предъявить определённое количество указанных деталей. Некоторые различия имеются только в работе функции Выполнение.

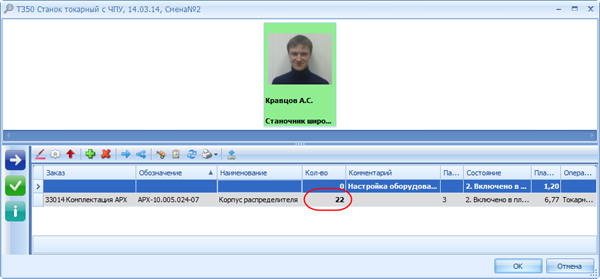

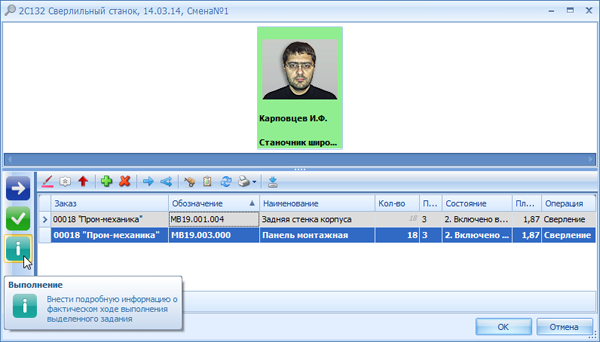

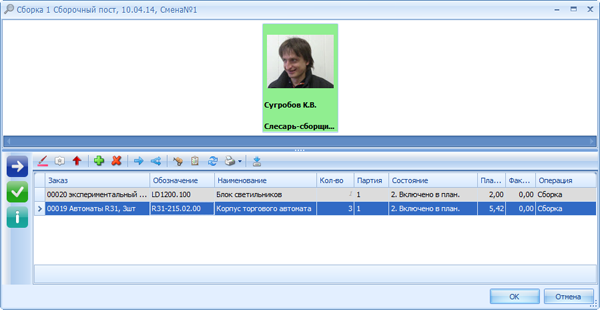

6.3 Функция Выдать

Функция Выдать используется при работе со сменным заданием для того, чтобы отметить, что выполнение работ началось (задание выдано для исполнения непосредственно рабочему). Кнопка расположена слева от списка работ (Рис. 41).

Рис. 41. Функция Выдать (задания конкретному работнику для исполнения)

Рис. 41. Функция Выдать (задания конкретному работнику для исполнения)

Достаточно выделить нужные строчки в списке и нажать Выдать. Статус соответствующих заданий изменяется на «Выдано», цвет на белый.

В случае, если используется «полный» вариант регистрации хода работ, отмечать «выдачу» заданий нужно обязательно. Т.к. затем «принять» можно будет только «выданные» работы. В случае, если используется «упрощённый» вариант регистрации хода работ (по умолчанию), применение функции Выдать возможно, но не обязательно.

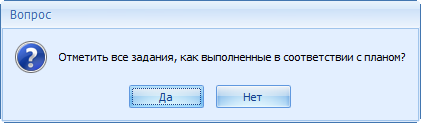

6.4 Функция Принять

Используется при работе со сменным заданием для быстрой отметки, что работы выполнены. Выделите нужные задания в списке и нажмите кнопку Принять (Рис. 42)

Рис. 42. Функция Принять (выполненные заботы)

Рис. 42. Функция Принять (выполненные заботы)

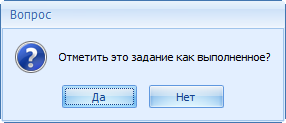

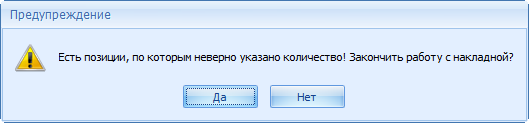

Прежде, чем зафиксировать в базе данных факт, что все выделенные задания были выполнены в соответствии с планом, программа на всякий случай запрашивает подтверждение (Рис. 43).

Рис. 43. Запрос подтверждения

Рис. 43. Запрос подтверждения

После получения подтверждения все выделенные задания переводятся в состояние «Выполнено». При этом фактическая трудоёмкость выполнения для этих заданий указывается равной плановой. Для «максимального» уровня, где важен такой показатель, как количество сданных за смену деталей, фактически сданное количество ставится равным запланированному (т.е. указанное в колонке Кол-во).

Если выбран «полный» вариант контроля хода работ (см. раздел «Порядок регистрации выполнения работ»), то «принять» можно только те задания, которые имеют состояние «Выдано». При «упрощённом» варианте (по умолчанию) такого ограничения нет.

Нельзя два раза «принять» одно и то же задание. Также не допускается применение функции Принять к заданиям, по которым уже вручную внесли какую-либо информацию с помощью функции Выполнение (чтобы соответствующие ранее внесённые данные не потерялись).

В случае, если по какой-либо причине из тех, что перечислены выше, выделенные задания или их часть не могут быть отмечены, как выполненные, программа выдаст сообщение об этом.

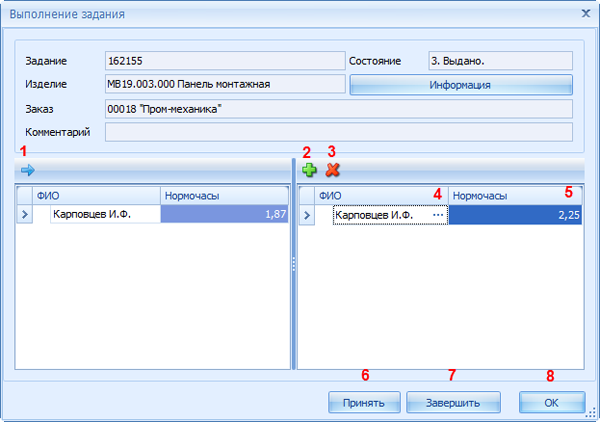

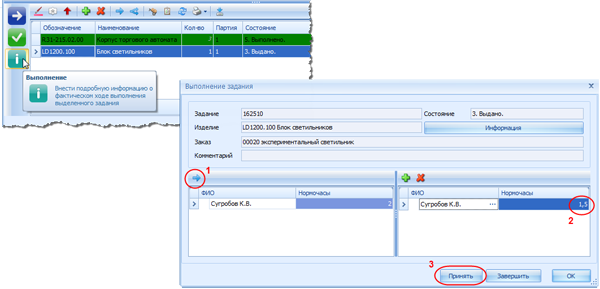

6.5 Функция Выполнение при «высоком» уровне учёта

Обратите внимание: Следует отметить, что большинство из описанных в этой и следующей главе возможностей (функция Выполнение) на практике используются редко. Все они добавлены в программу, скорее, для универсальности и возможности при необходимости очень точно отразить в системе различные ситуации в производстве. В реальной же жизни работа с окном сменного задания поста, чаще всего, ограничивается только использованием в нужный момент кнопки Принять или вообще сдача работ оформляется с помощью штрих-кодов. Однако в некоторых случаях может оказаться полезной и функция Выполнение.

Функция Выполнение предназначена для просмотра и редактирования 12 информации о выполнении работы. Если задание было выполнено строго в соответствии с планом, то существует возможность быстро отметить это с помощью функции Принять (см. выше). Функция Выполнение используется, обычно, когда нужно указать, что задание было выполнено, но с некоторыми отклонениями от плана. В частности, на «высоком» уровне учёта 13 функция Выполнение позволяет:

- указать фактическую трудоёмкость работ отличную от плановой;

- указать, что работы выполнял не тот (или не только тот) исполнитель, которому было выдано задание изначально;

- указать, что работы завершены, т.е. задание не было выполнено, как предусмотрено планом, но и дальнейшие работы по нему вестись уже не будут.

Кнопка Выполнение расположена в окне работы со сменным заданием слева от списка работ (Рис. 44).

Рис. 44. Функция Выполнение – подробная информация о выполнении работы

Рис. 44. Функция Выполнение – подробная информация о выполнении работы

Внести какие-либо данные с помощью функции Выполнение можно только для задания в состоянии «Выдано», т.е. находящегося в работе в настоящий момент. В остальных случаях (для заданий, к которым ещё не приступили или наоборот, уже законченных) окно Выполнение также открывается, но информация в нём доступна только для просмотра. Внешний вид окна Выполнение при «высоком» уровне учёта показан на Рис. 45.

Рис. 45. Окно Выполнение задания, «высокий» уровень учёта

Рис. 45. Окно Выполнение задания, «высокий» уровень учёта

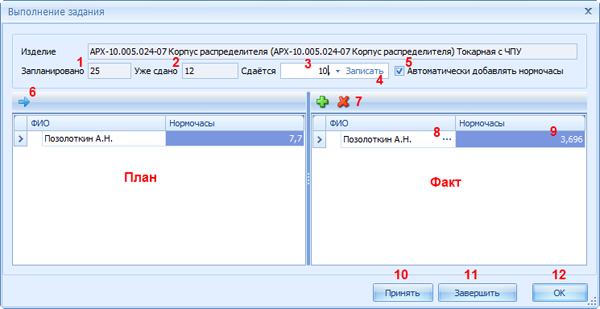

В верхней части окна (Рис. 45) выводится общая информация о задании: изготавливаемая продукция, номер и название производственного заказа, текущее состояние задания. Ниже расположены две области: (План) и (Факт). В левой части (План) выводится список работников, которые изначально должны были выполнять данное задание и плановая трудоёмкость в нормо-часах. Эти данные предназначены только для просмотра, их нельзя изменить. В правой части (Факт) отображается, кто из работников в реальности выполнял задание, и фактическая трудоёмкость в нормо-часах.

Кнопка  Перенести в факт (1) позволяет перенести строчки (работников, трудоёмкость) из списка «План» в список «Факт». Например, для того, чтобы оставить тех же исполнителей, но отредактировать трудоёмкость. Или наоборот, чтобы оставить без изменений трудоёмкость, но заменить исполнителя.

Перенести в факт (1) позволяет перенести строчки (работников, трудоёмкость) из списка «План» в список «Факт». Например, для того, чтобы оставить тех же исполнителей, но отредактировать трудоёмкость. Или наоборот, чтобы оставить без изменений трудоёмкость, но заменить исполнителя.

С помощью кнопки  Добавить (2) можно добавить в список фактических исполнителей задания любого из работников производственного участка. Кнопка

Добавить (2) можно добавить в список фактических исполнителей задания любого из работников производственного участка. Кнопка  Удалить (3), соответственно, убирает выбранного работника из списка. Если в области (Факт) выбрать работника, установив на него курсор, то справа от фамилии появится кнопка с символом «…» (4), которая позволяет заменить этого работника на другого (из списка сотрудников соответствующего участка производства). Трудоёмкость, которая будет засчитана сотруднику за выполнение данного задания, указывается в колонке Нормочасы (5), и её можно редактировать.