|

Тема |

8 |

|

Схемы структурные определяют основные функциональные части изделия, их назначение и взаимосвязи и служат для общего ознакомления с изделием. На структурной схеме раскрывается не принцип работы отдельных функциональных частей изделия, а только взаимодействие между ними. Поэтому составные части изделия изображают упрощенно в виде прямоугольников произвольной формы.

Допускается применять условные графические обозначения.

1. Структура систем управления

При разработке проекта автоматизации в первую очередь необходимо решить, с каких мест те или иные участки объекта будут управляться, где будут размещаться пункты управления, операторские помещения, какова должна быть взаимосвязь между ними, т. е. необходимо решить вопросы выбора структуры управления. Под структурой управления понимается совокупность частей автоматической системы, на которые она может быть разделена по определенному признаку, а также пути передачи воздействий между ними. Графическое изображение структуры управления называется структурной схемой. Хотя исходные данные для выбора структуры управления и ее иерархии с той или иной степенью детализации оговариваются заказчиком при выдаче задания на проектирование, полная структура управления должна разрабатываться проектной организацией.

Выбор структуры управления объектом автоматизации оказывает существенное влияние на эффективность его работы, снижение относительной стоимости системы управления, ее надежности, ремонтоспособности и т.д.

В самом общем виде структурная схема системы автоматизации представлена на рис. 8.1. Система автоматизации состоит из объекта автоматизации и системы управления этим объектом. Благодаря определенному взаимодействию между объектом автоматизации и системой управления система автоматизации в целом обеспечивает требуемый результат функционирования объекта, характеризующийся параметрами х1, х2, …, хn.

Рис. 8.1. Структурная схема системы автоматизации

К этим параметрам можно отнести, например, величины, характеризующие целесообразный конечный продукт технологического процесса, отдельные параметры, определяющие ход технологического процесса, его экономичность, обеспечение безаварийного режима и т.д.

Кроме этих основных параметров, работа комплексного объекта автоматизации характеризуется рядом вспомогательных параметров y1, y2,… yi, которые также должны контролироваться и регулироваться (например, поддерживаться постоянными). К такого рода параметрам можно отнести, например, величины, характеризующие работу установок подготовки технологического пара, насосных станций оборотного водоснабжения и т. д.

От этих установок требуется только подача на вход технологической установки сырья и энергоносителей с заданными параметрами. При этом необходимая дозировка подачи сырья и энергоносителей осуществляется средствами управления, относящимися к технологической установке.

В процессе работы на объект поступают возмущающие воздействия f1, f2,… fi, вызывающие отклонения параметров x1, х2, …, хn от их требуемых значений. Информация о текущих значениях x1, х2,…, хn, у1, у2, …, yi поступает в систему управления и сравнивается с предписанными им значениями g1, g2,…, gk, в результате чего система управления вырабатывает управляющие воздействия E1, E2,…, Em для компенсации отклонений выходных параметров.

Таким образом, объект автоматизации в общем случае состоит из нескольких в большей или меньшей степени связанных друг с другом участков управления. Участки управления физически могут представляться в виде

отдельных установок, агрегатов и т. д. или в виде локальных каналов управления отдельными параметрами одних и тех же установок, агрегатов и т. д.

В свою очередь, система управления в зависимости от важности регулируемых параметров, круга работников эксплуатационного персонала, которым необходимо знать их значения для осуществления оптимального управления объектом, в общем случае должна обеспечивать разные уровни управления объектом автоматизации, т. е. должна состоять из нескольких пунктов управления, в той или иной степени взаимосвязанных друг с другом.

С учетом изложенного структуры управления объектом автоматизации могут быть в частных случаях одноуровневыми централизованными, одноуровневыми децентрализованными и многоуровневыми. Одноуровневые системы управления, в которых управление объектом осуществляется с одного пункта управления, называются централизованными. Одноуровневые системы, в которых отдельные части сложного объекта управляются из самостоятельных пунктов управления, называются децентрализованными.

Структурные схемы одноуровневых централизованных и децентрализованных систем приведены на рис.8.2, на котором стрелками показаны только основные потоки передачи информации от объекта управления к системе управления и управляющие воздействия системы на объект управления. На рис.8.2 отдельные части сложного объекта управления, управляемые соответственно с пунктов ПУ1 – ПУ3, разделены штриховыми линиями.

Одноуровневые централизованные системы применяются в основном для управления относительно несложными объектами или объектами, расположенными на небольшой территории. Большинство промышленных объектов в настоящее время представляет собой сложные комплексы, отдельные части которых расположены на значительном расстоянии друг от друга.

Рис. 8.2. Примеры одноуровневых систем управления

Рис. 8.3. Пример трехуровневой системы управления:

I – III – уровни управления

Кроме основных технологических установок, объекты имеют большое число вспомогательных установок-подобъектов (промышленные котельные, компрессорные, насосные станции оборотного водоснабжения, котлы-утилизаторы, очистные сооружения и т.п.), которые необходимы для обеспечения технологических установок всеми видами энергии, а также для утилизации и нейтрализации остаточных продуктов технологического процесса.

Если управление такого комплексного объекта построить по одноуровневой централизованной системе, то намного усложнятся коммуникации системы управления, резко возрастут затраты на ее сооружения и эксплуатацию, центральный пункт управления получится громоздким. Переработка информации, большая часть которой является ненужной для непосредственного ведения технологического процесса, представляет большие затруднения. Удаленность пункта управления от того или иного вспомогательного подобъекта затрудняет принятие оперативных мер по устранению тех или иных неполадок. В этом случае более приемлемой становится одноуровневая децентрализованная система управления.

Однако с помощью одноуровневых систем не всегда представляется возможным оптимально решить вопросы управления технологическими процессами. Это в первую очередь относится к сложным технологическим процессам. Тогда целесообразно переходить к многоуровневым системам управления. В качестве примера на рис.8.3 представлена трехуровневая система управления сложным объектом с разветвленными технологическими связями между установками. Отдельные технологические установки управляются децентрализованно с пунктов управления 1 – 7. Это первый уровень управления. С пунктов 1 – 7 соответственно управляются объекты, имеющие существенную технологическую взаимосвязь. В связи с этим наиболее ответственные регулируемые параметры установок передаются на пункты управления 8 – 10 второго уровня управления. Основные параметры, определяющие технологический процесс объекта в целом, могут управляться и контролироваться с пункта управления 11 третьего уровня.

Для первого уровня при проектировании целесообразно предусматривать три режима управления:

- командами, поступающими от уровня более высокого ранга;

- командами, формирующимися непосредственно на первом уровне;

- командами, поступающими как с уровня более высокого ранга, так и формирующимися непосредственно на первом уровне.

Для уровня второго ранга и выше возможны четыре режима работы:

- аппаратура данного i-го ранга принимает и реализует в управляющие воздействия команды (i + 1)-го ранга;

- команды формируются непосредственно на аппаратуре i-го ранга;

- все функции управления с i-го ранга передаются на аппаратуру (i – 1)-го ранга;

- часть команд на аппаратуру i-го ранга поступает с (i + 1)-го ранга, часть команд формируется на i-м ранге, часть функций управления передана на аппаратуру (i- 1)-го ранга.

Аппаратура i-го ранга соответственно должна иметь переключатели режимов на три положения с четкой сигнализацией положений.

Перевод аппаратуры с режима 1 на режим 2 осуществляется по команде или с разрешения оператора системы вышестоящего ранга.

Передача функций управления тем или иным параметром на нижестоящий ранг осуществляется только после приема команды о передаче и подтверждения оператора системы нижестоящего ранга о готовности к принятию на себя тех или иных функций управления (формирования команд).

Многоуровневая структура системы управления обеспечивает ее надежность, оперативность, ремонтопригодность. При этом легко решается оптимальный уровень централизации управления с минимальным количеством средств технологического контроля, управления и линий связи между ними.

АСУ ТП классифицируются на уровни классов 1, 2 и 3. К классу 1 (АСУ ТП нижнего уровня) относятся АСУ ТП, управляющие агрегатами, установками, участками производства, не имеющие в своем составе других АСУ ТП. К классу 2 (АСУ ТП верхнего уровня) относятся АСУ ТП, управляющие группами установок, цехами, производствами, в которых отдельные агрегаты (установки) имеют свои локальные системы управления, не оснащенные АСУ ТП класса 1. К классу 3 (АСУ ТП многоуровневые) относятся АСУ ТП, объединяющие в своем составе АСУ ТП классов 1, 2 и реализующие согласованное управление отдельными технологическими установками или их совокупностью (цехом, производством).

Построение систем автоматизации по уровням управления определяется как требованиями снижения трудозатрат на их реализацию, так и целями (критериями) управления технологическими объектами.

Система автоматизации структурно может быть представлена по-разному.

В общем случае любая система может быть представлена конструктивной, функциональной или алгоритмической структурой. В конструктивной структуре системы каждая ее часть представляет собой самостоятельное конструктивное целое. Примерами изображения конструктивных структурных схем системы автоматизации могут служить рис.8.1 – 8.3.

В функциональной структуре каждая часть предназначена для выполнения определенной функции, в алгоритмической – для выполнения определенного алгоритма преобразования входной величины, являющегося частью алгоритма функционирования системы в целом.

В проектах автоматизации изображают конструктивные структурные схемы с элементами функциональных признаков.

Полные сведения о функциональной структуре с указанием локальных контуров регулирования, каналов управления и технологического контроля приводятся в функциональных схемах.

Алгоритмические структурные схемы по контурам регулирования крайне необходимы при производстве наладочных работ систем автоматизации.

2. Выполнение структурных схем автоматизации (схем функциональной структуры)

Структурные схемы автоматизации в проектах автоматизации рекомендуется разрабатывать в соответствии с ГОСТ 24.302-80. Система технической документации на АСУ. Общие требования к выполнению схем (п. 2.1, 2.2, 2.6).

Графическое построение схемы должно давать наиболее наглядное представление о последовательности взаимодействия функциональных частей в изделии. На линиях взаимодействия рекомендуется стрелками (по ГОСТ 2.721-74) обозначать направления хода процессов, происходящих в изделии.

На структурной схеме отображаются в общем виде основные решения проекта по функциональной, организационной и технической структурам автоматизированной системы управления технологическими процессами (АСУ ТП) с соблюдением иерархии системы и взаимосвязей между пунктами контроля и управления, оперативным персоналом и технологическим объектом управления. Принятые при выполнении структурной схемы принципы организации оперативного управления технологическим объектом, состав и обозначения отдельных элементов структурной схемы должны сохраняться во всех проектных документах на АСУ ТП, в которых они конкретизируются и детализируются в функциональных схемах автоматизации, структурной схеме комплекса технических средств (КТС) системы, принципиальных схемах контроля и управления, а также в проектных документах, касающихся организации оперативной связи и организационного обеспечения АСУ ТП.

Исходными материалами для разработки структурных схем являются:

- задание на проектирование АСУ ТП;

- принципиальные технологические схемы основного и вспомогательного производств технологического объекта;

- задание на проектирование оперативной связи подразделений автоматизируемого технологического объекта;

- генплан и титульный список технологического объекта.

Структурная схема разрабатывается на стадиях «проект» и «рабочий проект». На стадии «рабочая документация» при двух – стадийном проектировании структурная схема разрабатывается только в случае изменений технологической части проекта или решений по АСУ ТП, принятых при утверждении проекта автоматизации.

В качестве примера на рис. 8.4 приведена структурная схема управления сернокислотным производством.

На структурной схеме показывают:

- технологические подразделения автоматизируемого объекта (отделения, участки, цехи, производства);

- пункты контроля и управления (местные щиты, операторские и диспетчерские пункты и т.п.), в том числе не входящие в состав разрабатываемого проекта, но имеющие связь с проектируемыми системами контроля и управления;

- технологический (эксплуатационный) персонал и специализированные службы, обеспечивающие оперативное управление и нормальное функционирование технологического объекта;

- основные функции и технические средства (устройства), обеспечивающие их реализацию в каждом пункте контроля и управления;

- взаимосвязь подразделений технологического объекта, пунктов контроля и управления и технологического персонала между собой и с вышестоящей системой управления (АСУ).

Рис. 8.4. Фрагмент структурной схемы управления и контроля сернокислотным производством:1-линия

связи с цеховой химической лабораторией; 2 – линия связи с пунктами контроля

и управления кислотным участком; 3 – линия связи с пунктом контроля и управления

III и IV технологическими линиями

Функция АСУ ТП и их условные обозначения

на рис. 8.4

Таблица 8.1

|

Условное |

Наименование |

|

1 |

Контроль параметров |

| 2 | Дистанционное управление технологическим оборудованием и исполнительными устройствами |

|

3 |

Измерительное преобразование |

| 4 | Контроль и сигнализация состояния оборудования и отклонения параметров |

|

5 |

Стабилизирующее регулирование |

|

6 |

Выбор режима работы регуляторов и ручное управление задатчиками |

|

7 |

Ручной ввод данных |

|

8 |

Регистрация параметров |

|

9 |

Расчет технико-экономических показателей |

|

10 |

Учет производства и составления данных за смену |

|

11 |

Диагностика технологических линий (агрегатов) |

|

12 |

Распределение нагрузок технологических линий (агрегатов) |

|

13 |

Оптимизация отдельных технологических процессов |

|

14 |

Анализ состояния технологического процесса |

|

15 |

Прогнозирование основных показателей производства |

|

16 |

Оценка работы смены |

|

17 |

Контроль выполнения плановых заданий |

|

18 |

Контроль проведения ремонтов |

|

19 |

Подготовка и выдача оперативной информации в АСУП |

|

20 |

Получение производственных ограничений и заданий от АСУП |

Элементы структурной схемы изображаются, как правило, в виде прямоугольников. Отдельные функциональные службы [отдел главного энергетика (ОГЭ), отдел главного механика (ОГМ), отдел технического контроля (ОТК) и т.п.] и должностные лица (директор, главный инженер, начальник цеха, начальник смены, мастер и т. п. ) допускается изображать на структурной схеме в виде кружков.

Внутри прямоугольников, изображающих участки (подразделения) автоматизируемого объекта, раскрывается их производственная структура. При этом выделяются цехи, участки, технологические линии либо группы агрегатов для выполнения законченного этапа технологического процесса, которые являются существенными для раскрытия в документах проекта всех взаимосвязей между управляемой (технологическим объектом управления) и управляющей системами.

На схеме функции АСУ ТП могут указываться в виде условных обозначений, расшифровка которых дается в таблице на поле чертежа (табл.8.1).

Наименование элементов производственной структуры должны соответствовать технологической части проекта и наименованиям, используемым при выполнении других документов проекта АСУ ТП.

Взаимосвязь между пунктами контроля и управления, технологическим персоналом и объектом управления изображается на схеме сплошными линиями. Слияние и разветвление линий показываются на чертеже линиями с изломом (рис.8.4).

При наличии аналогичных технологических объектов (цехов, отделений, участков и т. д.) допускается раскрывать на схеме структуру управления только для одного объекта. Об этом на схеме даются необходимые пояснения.

Из структурной схемы на рис.8.4 следует, что система управления основными технологическими процессами сернокислотного производства четырехуровневая:

- первый уровень – местное управление агрегатами осуществляемое аппаратчиками с рабочих постов;

- второй уровень – централизованное управление несколькими агрегатами, входящими в тот или иной технологический участок, осуществляемое старшим аппаратчиком;

- третий уровень – централизованное управление несколькими участками, входящими в I и II (или III и IV) технологические линии сернокислотного производства;

- четвертый уровень – управление с диспетчерского пункта всеми технологическими линиями сернокислотного производства, осуществляемое диспетчером.

Структурные схемы выполняются, как правило, на одном листе. Таблица с условными обозначениями (табл.8.1) располагается на поле чертежа схемы над основной надписью. Таблица заполняется сверху вниз. При большом числе условных обозначений продолжение таблицы помещают слева от основной надписи с тем же порядком заполнения. Основную надпись и дополнительные графы к ней выполняют согласно ГОСТ 21.103-78.

Толщину линий на схеме выбирают в соответствии с ГОСТ 2.303-68. Рекомендуется использовать для условных изображений линии толщиной 0, 5 мм; для линий связи – 1 мм; для остальных линий – 0, 2 – 0, 3 мм.

Размеры цифр и букв для надписей выбирают в соответствии с ГОСТ 2.304-81. Пояснительный текст следует выполнять в соответствии с ГОСТ 2.316-68. Текстовую часть, помещенную на поле чертежа, располагают над основной надписью. Между текстовой и основной надписями не допускается помещать изображения, таблицы и т.п. Пункты пояснительного текста должны иметь сквозную нумерацию. Каждый пункт записывают с красной строки. Заголовок «Примечание» не пишут. В тексте и надписях не допускаются сокращения слов, за исключением общепринятых, а также установленных приложениями к ГОСТ 2.316-68 и ГОСТ 2.105-95.

Размеры всех условных изображений не регламентируются и выбираются по усмотрению исполнителя с соблюдением одинаковых размеров для однотипных изображений.

В настоящее время для технологического контроля и автоматического управления широкое применение находят агрегатированные системы средств телемеханики, комплексы технических средств локальных измерительных и управляющих систем, агрегатированные системы контроля и регулирования, электрические централизованные и др.

Агрегатированные комплексы выполняются, как правило, на элементах микроэлектронной техники, имеют развитую и гибкую систему связей между входящими в нее устройствами, а также с объектом управления и обслуживающим персоналом, обеспечивающую достаточно широкие возможности их использования в различных вариантах компоновки и режимах работы.

Персональные ЭВМ и сети ПЭВМ находят широкое применение для компоновки различных структур АСУ ТП в энергетической, химической, нефтехимической, нефтеперерабатывающей, газовой, металлургической, металлообрабатывающей, горнорудной, приборостроительной, целлюлозно-бумажной и других отраслях промышленности.

Они позволяют реализовать следующие информационно-вычислительные функции АСУ ТП:

- сбор, первичную обработку и хранение информации;

- косвенные измерения параметров процесса и состояния технологического оборудования;

- сигнализацию состояния параметров технологического процесса и оборудования;

- расчет технико-экономических и эксплуатационных показателей технологического процесса и технологического оборудования;

- подготовку информации для вышестоящих и смежных систем и уровней управления;

- регистрацию параметров технологического процесса, состояний оборудования и результатов расчета;

- контроль и регистрацию отклонений параметров процесса и состояния оборудования от заданных;

- анализ срабатывания блокировок и защит технологического оборудования;

- диагностику и прогнозирование хода технологического процесса и состояния технологического оборудования;

- оперативное отображение информации и рекомендаций ведения технологического процесса и управления технологическим оборудованием;

- выполнение процедур автоматического обмена информацией с вышестоящими и смежными системами управления.

На базе промышленных УЭВМ реализуются управляющие вычислительные комплексы (УВК), выполняющие различные функции, в том числе:

- регулирование отдельных параметров технологического процесса;

- однотактное логическое управление;

- каскадное регулирование;

- многосвязанное регулирование;

- программные и логические операции дискретного управления процессом и оборудованием;

- оптимальное управление установившимся режимом технологического процесса и работы оборудования;

- оптимальное управление переходным процессом;

- оптимальное управление технологическим объектом в целом.

В проекте автоматизации необходимо произвести выбор и компоновку агрегатированных комплексов технических средств и средств автоматизации, т.е. на базе типовых технических средств разработать структурную схему технологического контроля и управления определенными параметрами данного объекта автоматизации.

На структурной схеме агрегатированные и модульные элементы комплекса технических средств и средств автоматизации изображают в виде прямоугольников с указанием в них условных обозначений. Расшифровка этих обозначений с указанием их функций производится в таблице, помещенной на чертеже схемы. Связь между элементами схемы изображается линиями со стрелками, показывающими направление прохождения сигналов.

В качестве примера на рис.8.5 приведена упрощенная структурная схема технического обеспечения АСУ ТП доменной печи № 9 Криворожского металлургического завода, построенная с использованием средств УВК. Доменная печь имеет конвейерную систему подачи материалов на колошник. Сбор информации о работе доменной печи, конвейерной системы, шихтоподачи и других систем осуществляется датчиками уровня ДУ в шихтовых и датчиками вида материала ДВМ в промежуточных бункерах, сигнализаторами С наличия и вида материалов на конвейерах переполнения течек и промежуточных воронок, датчиками давления и перепада давления ДДПД в отдельных полостях загрузочного устройства, датчиками угла поворота ДУП лотка загрузочного устройства, датчиками температуры ДТ, датчиками расхода ДР и т. п.

Обработка и предоставление информации, стабилизация или изменение по заданной программе технологических параметров, ввод информации в УВМ и вывод рекомендаций по управлению ходом доменной печи и другие операции осуществляются с помощью технических средств централизованного контроля и управления работой доменной печи.

При разработке проектов автоматизации сложных технологических процессов с использованием агрегатированных комплексов вычислительной техники, требующих предварительного проведения научно-исследовательских экспериментальных работ в условиях действующего оборудования в период освоения проектных мощностей, следует предусматривать поэтапное выполнение монтажных работ и включение УВК в работу.

В общем случае можно рекомендовать следующее поэтапное включение УВК в работу:

1) пуск объекта с технологическим контролем и автоматическим управлением от локальных систем регулирования; в этот период уточняются динамические и статические характеристики объекта, устраняются ошибки монтажа и проекта, возможные дефекты технологического оборудования, стабилизируется технологический процесс и т. п.; отрабатываются программы и алгоритмы на УВМ без их подключения к действующему технологическому оборудованию;

2) подключение УВМ к действующему технологическому оборудованию и включение ее в режим «советчика» с выдачей эксплуатационному персоналу рекомендаций по управлению ходом доменной печи;

3) включение УВМ в режим автоматического управления объектом через системы локального регулирования.

При необходимости в проектах автоматизации приводятся структурные схемы отдельных комплексов технических средств и средств автоматизации.

Рис. 8.5. Упрощенная структурная схема АСУ ТП

доменной печи № 9 Криворожского металлургического завода

ДНМ – датчики наличия материалов; ДУ – датчики уровня; ДВ – датчики массы; АШиК – анализаторы шихты и кокса; ВК – влагомер кокса; ДВМ – датчики вида материалов; ДРЛК – датчики разрыва лент конвейеров; ПВМБ – питатели для выдачи материалов из бункеров; ИМ – исполнительные механизмы; ДТ – датчики температуры; ДДПД – датчики давления или перепада давлений; ДР – датчики расхода; ДВл – датчики влажности; АДиГ – анализаторы дутья и газа; ДУП- датчики угла поворота; ТК – телекамеры; СТ – сигнальное табло; ВП – вторичные приборы; МС – мнемосхемы; КУ – ключи управления; РЗВД – ручные задатчики массы дозы; ЛСДМ – локальные системы дозирования материалов; ЛСР – локальные системы регулирования; БЦИЧ – блок цифровой индикации с частотными вводами; РДЗ – ручные дистанционные задатчики; ЦИ – цифровые индикаторы; ИПМ-индикаторы положения механизмов; ТВ – телевизоры; ЭВМ ШП – электронная вычислительная машина шихтоподачи (управляющая взвешиванием материалов и производительностью тракта ШП); ЦВУ СЦК – цифровое вычислительное устройство системы централизованного контроля (осуществляющее сбор и обработку первичной информации, расчет комплексных и удельных показателей работы печи, автоматическое заполнение отчетных документов); БЦР – блок цифровой регистрации; БЦИД- блок цифровой индикации с дискретными вводами; ЭВМ УХДП – электронная вычислительная машина, управляющая тепловым состоянием и ходом печи; ИТ – информационные табло; I – первый этап внедрения (пусковой комплекс); II и III-соответственно второй и третий этапы внедрения.

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ ПО ПРОВЕДЕНИЮ ПРАКТИЧЕСКИХ

ЗАНЯТИЙ

ПО ДИСЦИПЛИНЕ

“ОСНОВЫ АВТОМАТИЗАЦИИ ПРОЦЕССОВ ОМД»

1.1.

Структура систем управления

Под

структурой управления

понимают совокупность частей автоматической

системы, на которые она может быть

разделена по определенному признаку,

а также пути передачи воздействий между

ними.

Графическое

изображение

структуры управления называется

структурной

схемой.

Система

автоматизации состоит из объекта

автоматизации и системы управления

этим объектом.

Система

автоматизации обеспечивает требуемый

результат функционирования объекта,

характеризующийся определенными

параметрами y1,

y2,…yn.

Рис.1.1.

Общий вид структурной схемы системы

автоматизации

К

этим параметрам можно отнести параметры,

характеризующие ход технологического

процесса (температура, давление, состав

сырья и т.д.), конечный продукт

технологического процесса, экономические

и энергетические параметры.

Кроме

основных параметров

работа

объекта характеризуется вспомогательными

параметрами х1,

х2,

…х![]()

![]()

.

К ним относят параметры вспомогательных

установок подготовки технологического

процесса, которые также должны

контролироваться и регулироваться

(например, установки подготовки

технологического пара, насосные

водоснабжения, нагревательные установки

и т.д.).

Необходимая

дозировка подачи сырья и энергоносителей

осуществляется средствами управления,

относящимися к технологической

установке.

В

процессе работы на объект поступают

возмущающие воздействия r1,

r2,

…r

вызывающие отклонение параметров от

требуемых чтений. Информация о текущих

значениях y1,

у2

… уn

поступает в

систему управления и сравнивается с

предписанными им значениями

Z1,

Z2,

… Zn,

в результате чего система управления

вырабатывает управляющие воздействия

E1,

E2,

… ,En

для компенсаций отклонений выходных

параметров (рис.1.1).

Структура

управления

объектом автоматизации может быть

одноуровневой

централизованной, одноуровневой

децентрализованной и многоуровневой.

Одноуровневые системы управления,

в которых управление объектом

осуществляется с одного пункта

управления, называют централизованными.

Если отдельные части сложного объекта

управляются из самостоятельных мест

(пунктов) управления, то такая одноуровневая

система называется децентрализованной

(рис.1.2).

рис.1.2.

Одноуровневые системы управления: а

–

централизованная;

б

–

децентрализованная

В

современных отраслях промышленности

одноуровневые централизованные

системы применяются в основном для

управления относительно несложными

объектами или объектами, расположенными

на небольшой территории.

Сложными

промышленными объектами, занимающими

большое пространство и имеющими большое

число вспомогательных объектов

(котельные, компрессорные, насосные

станция, утилизаторы, очистные сооружения,

трансформаторные подстанции) управляют

многоуровневые системы управления

(рис.1.3).

1

Объект управления

2

3

4

5

6

7

8

8

II

I

10

III

Рис.1.3. Трехуровневая

система управления:

I, II, III – уровни

управления

Отдельные

технологические установки управляются

децентрализовано с пунктов управления

1-6. Это первый уровень управления.

Объекты, имеющие существенную

технологическую взаимосвязь управляются

с пунктов 1-2; 3-4; 5-6, основные параметры

объекта передаются на более высокий

второй уровень (7, 8, 9), с которого часть

параметров, определяющих основные

технико-экономические показатели,

поступает на пункт управления 10 третьего

уровня.

На первом уровне

возможны три режима управления:

1) командами,

поступающими от уровня более высокого

ранга;

2)

командами, поступающими непосредственно

с устройств управления первого уровня;

3)

командами, поступающими как с более

высокого уровня управления, так и

формирующимися на первом уровне.

Для уровня второго

ранга и выше возможны четыре режима

работы:

1)

команды управления поступают на данный

уровень управления с более высокого

уровня;

2) команды управления

формируются на аппаратуре данного

уровня;

3)

все функции управления передаются с

данного уровня на более низкий уровень;

4)

используется комбинированный принцип,

реализующий 1, 2 и 3 режимы работы.

Преимущества

многоуровневой системы управления:

1) надежность;

2) оперативность;

3) ремонтоспособность.

4)

многоуровневые системы обеспечивают

оптимальное управление технологическим

процессом.

1.2. Структурные схемы

управления и контроля

Структурные

схемы систем управления разрабатывают

в соответстви с требованиями стандарта.

Исходными

материалами для разработки структурных

схем являются:

-

задание на

проектирование АСУ ТП ; -

принципиальные

технологические схемы основного и

вспомогательного производств; -

задание на

проектирование оперативной связи; -

генплан и титульный

список технологического объекта.

На структурной схеме

могут быть изображены:

-

технологические

подразделения объекта; -

пункты контроля и

управления (щиты, операторские

диспетчерские); -

персонал и

специализированные службы; -

основные функции

и технические средства контроля и

управления; -

Взаимосвязь

технологического объекта с пунктами

контроля и управления, персоналом и

комплексом технических средств

автоматизации.

Если

на схемах поясняющие надписи даны

условно, то необходима их расшифровка

в таблицах технических средств и функций

асу

ТП (см.

табл.1.1 и 2.2).

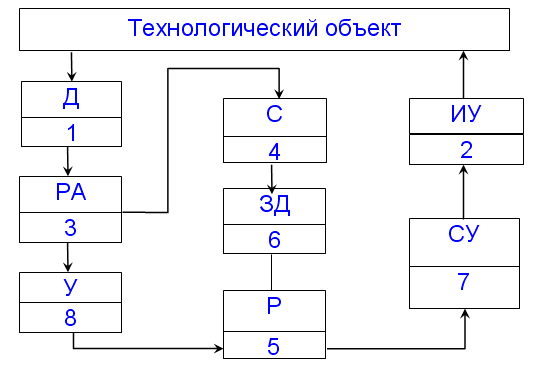

Рис.1.4.

Структурная схема управления и контроля

Таблица

1.1

Технические

средства, функциональные группы КТС

и их условные обозначения на рис.1.4

-

Условное

обозначение

Наименование

Д

Датчики

автоматическиеС

Сигнализаторы

Р

Регуляторы

локальныеСУ

Станции

и панели управления исполнительными

устройствамиЗД

Задающие устройства

ИУ

Исполнительное

устройствоУ

Усилитель

РА

регулятор

аналоговый

Таблица

1.2

Функции АСУ ТП и их

условные обозначения на рис.1.4

|

Условное обозначение |

Наименование |

|

1 |

Контроль параметров |

|

2 |

Изменение состояния |

|

3 |

Измерительное |

|

4 |

Контроль |

|

5 |

Стабилизирующее |

|

6 |

Выбор |

|

7 |

Ручной ввод данных |

|

8 |

Промежуточное |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

В АСУТП необходимо различать следующие виды структурных схем по ГОСТ 24.302-80:

- схема организационной структуры (СО);

- схема функциональной структуры (С2);

- схема структурная комплекса технических средств (С1).

Каждый вид структурных схем отражает графически и текстом соответствующий вид обеспечения АСУТП:

- организационное обеспечение;

- функциональное обеспечение;

- техническое обеспечение.

Эти виды обеспечения АСУТП неразрывно связаны между собой, дополняют своими средствами друг друга и тем самым образуют базовую основу АСУТП. Эти виды обеспечения и соответствующие им структурные схемы должны проектироваться взаимосвязанно и согласованно.

Технологический объект может функционировать под управлением одного или нескольких структурных звеньев управления, которые могут находиться на одном, двух и более организационных уровнях управления технологического объекта.

Разрабатываемая АСУТП:

- может оставить без изменения существующую организационную структуру, оснастив структурные звенья программно-техническими и средствами управления

- путем использования программно-технических средств;

- может изменить существующую схему организационной структуры и способов управления в различной степени;

- должна предложить новую схему организационной структуры для вновь строящегося технологического объекта.

Структурная схема организационной структуры АСУ ТП

Схема организационной структуры технологического объекта управления (ТОУ) разрабатывается на основании согласованных исходных материалов на проектирование АСУТП (в том числе «Задания на проектирования АСУТП»), анализа функционирования АСУТП на аналогичных ТОУ, расчетов штатов обслуживания АСУТП и ТОУ, анализа возможностей предполагаемых к использованию в АСУТП программных, алгоритмических и технических средств, анализа существующего и предполагаемого документооборота и форм предоставления результатов как системы управления в целом, так и результатов деятельности отдельных структурных звеньев (должностных лиц, подразделений и служб).

Начинать выполнение схемы следует с расчленения ТОУ на подобъекты, участки, узлы, которые подконтрольны и управляются отдельным структурным звеном.

При этом технологический узел или участок — это конструктивно и технологически обоснованная часть технологического объекта управления, как правило, выделяющая стадию подготовки сырья, этапы переработки сырья и полупродуктов, хранения полупродуктов и конечного продукта и т. п.

В нижней части схемы помещается прямоугольник с наименованием группы объектов по титульному списку строительства технологического объекта управления.

Выше помещается ряд прямоугольников с наименованием подгрупп объектов, еще выше — ряд прямоугольников с наименованием отдельных технологических устройств, сооружений, аппаратов, которые составляют технологический узел или участок.

Выделение в отдельный прямоугольник групп или технологических узлов, участков производится при наличии структурного звена, которое организует работу перечисленных выделяемых объектов или узлов, участков с использованием оборудования АСУТП ТОУ.

Над каждым выделенным прямоугольником, в котором указан технологический узел, оборудование, участок или объект, располагается прямоугольник с указанием структурного звена (должностного лица, подразделения или службы предприятия), в организационные или функциональные обязанности которого входит управление или контроль за работой соответствующего технологического узла, участка или объекта.

В прямоугольнике, относящемуся к структурному звену в выделяемых строках (сверху вниз), указывается:

- место расположения, размещения структурного звена;

- должностное лицо, подразделение или служба, образующее данное структурное звено;

- вид технических средств автоматизации, вычислительной техники и связи, используемых в АСУТП;

- конкретные технические средства и функциональные группы устройств комплекса технических средств;

- функции АСУТП, осуществляемые данным структурным звеном по таблице, приведенной в схеме 12.Сх1.

Последние, нижние две строки соответствуют данным, которые указываются обычно в схеме функциональной структуры АСУТП. Возможно совмещение схем организационной и функциональной структур в единую схему. Единой схеме, как правило, присваивают наименование «схема организационной структуры».

Прямоугольник структурного звена нижнего уровня, в некоторых обоснованных случаях более высокого уровня, имеет линию связи с соответствующим прямоугольником технологического узла, участка или подобъекта.

Выше на схеме располагаются прямоугольники структурных звеньев более высокого уровня. Линии связи между прямоугольниками указывают отношения подчиненности (иногда при горизонтальных связях соподчиненности) звеньев организационной структуры, которые функционируют в условиях действия АСУТП данного ТОУ.

В качестве примера в пособии на схеме 1 приведена схема организационной структуры (совмещенной со схемой функциональной структуры) перевалочной комбинированной нефтебазы.

Схема 1. Организационная структура в АСУ ТП на примере комбинированной нефтебазы

Краткая характеристика технологического процесса комбинированной нефтебазы (далее н/б) приводится в качестве пояснения оргструктуры н/б. Нефтепродукты поступают на н/б для временного хранения, накопления и отгрузки на речной транспорт двумя путями:

- по железной дороге в вагоноцистернах;

- по ответвлению от магистрального нефтепродуктопровода (по магистральному трубопроводу — МТ).

Технологический объект разделяется на ряд подобъектов, которые указаны в нижних прямоугольниках:

- магистральный трубопровод;

- железная дорога;

- нефтебаза;

- пирс речного порта;

- танкер.

Следует отметить, что перечисленные выше объекты относятся к различным предприятиям, осуществляющим транспортировку нефтепродуктов. Однако АСУТП тем или иным образом объединяет операции по приему, хранению и отгрузке нефтепродуктов, операции по учету перегружаемых нефтепродуктов.

В следующих за нижними прямоугольниками указываются технологические участки и узлы.

МТ входит в АСУТП узлом учета (УУ); железная дорога — станцией отстоя груженых и порожних вагоцистерн; пирс — причалом, используемым представленной нефтебазой; танкер, фрахтуемый грузопоставщиком для перевозки нефтепродуктов в порт назначения, — танками (резервуарами судна для транспортировки жидких грузов).

Собственно товарный цех н/б подразделяются на:

- ж/д эстакаду для слива нефтепродуктов из вагоноцистерн;

- внутриплощадочные технологические трубопроводы;

- резервуары наземные для временного хранения нефтепродуктов;

- насосные станции технологические, работающие при сливе нефтепродуктов из цистерн, наливе танкеров и внутриплощадочных перекачках.

(На схеме 1 показана условно одна насосная станция).

Выше на поле чертежа расположены по организационным уровням прямоугольники со структурными звеньями.

На нижнем организационном уровне размещены прямоугольники, с указанием должностных лиц, непосредственно оперативно-функционирующих на технологических участках и узлах, на которых в нашем примере присутствуют технологические действия, не имеющие автоматизированного контроля и управления, т. е. ручные действия.

К этим должностным лицам относится следующий состав работников:

- на УУ — механик УУ;

- на станции отстоя — составитель из локомотивной бригады;

- на ж/д эстакаде — бригада сливщиков;

- в насосной станции — машинист (обслуживает насосы устаревших модификаций, не имеющих необходимого дистанционного контроля за заливом насоса, вибрацией, температурой подшипников и т. д.);

- на причале — шланговщики, работающие со стендерами и шлангами и др. Следующий организационный уровень образует оператор УУ, оператор-технолог,

- бригадир пирса.

Более высокий уровень — это уровень старшего оператора-технолога товарного цеха н/б.

На ответственных участках организационной схемы указаны руководители смен на соответствующих участках разных предприятий: сменный старший мастер товарного цеха, диспетчер смены пирса, старший помощник капитана танкера по погрузке.

Далее приведены два организационных уровня, каждый из которых замыкается на ответственного руководителя участка (цеха, станции отстоя, узла учета, пирса, капитана танкера) и на ответственного сменного должностного лица каждого предприятия по круглосуточной работе транспортной линии (диспетчеры).

Одновременно на всех уровнях функционируют должностные лица, ответственные за товарный и коммерческий учет нефтепродуктов (товарный оператор, инспектор, лаборант, старшие товарные операторы).

Оперативная работа, связывающая целый ряд должностных лиц, отражена на схеме сплошными линиями, пунктирными линиями указаны направления передачи данных (информационные сигналы) по товарному учету, в том числе данных лабораторного анализа технологических проб, взятых из вагоноцистерн, резервуаров хранения и танков танкера.

Остальные строки в прямоугольниках, относящихся к структурным звеньям схемы 1, заполнены конкретными условными обозначениями технических средств, функциональных групп и функций АСУТП.