Сменное задание на производстве – это один из элементов оперативного управления. Оно представляет собой детализированный план действий, который при правильном подходе к планированию позволяет оптимизировать работу сотрудников, сократить сроки производства изделий, избежать сбоев в производственных процессах.

Что такое сменные задания

Разработка сменно-суточного задания – это завершающий этап оперативного планирования производства. Документ содержит перечень производственных работ по каждому участку, бригаде и отдельному рабочему месту, планируемый к выполнению в конкретную смену. Он составляется в соответствии с календарными планами производства, сроками запуска изготовления и сдачи готовой продукции.

Наличие сменно-суточных заданий на уровне цехов, участков и рабочих мест позволяет обеспечить равномерную и слаженную работу в полном соответствии с установленным производственным графиком выпуска продукции, а также строгий порядок выполнения работ и соблюдение их сроков.

Особенности сменных заданий с точки зрения производственного планирования

Главная особенность, которая отличает сменные задания от других видов производственных планов, заключается в коротком промежутке времени между их составлением и реализацией. При их планировании необходимо учитывать множество параметров: реальную квалификацию рабочих, специализацию, состояние оборудования, наличие инструмента, материалов и т.д.

Сменно-суточное задание должно быть реально, иначе невозможно добиться его выполнения и проконтролировать результат. Для этого в него включаются только те работы, по которым полностью закончена оперативная подготовка производства, то есть имеются в наличии необходимые материалы, заготовки, инструменты, приспособления и техническая документация.

Правила составления сменных заданий

При составлении производственных заданий необходимо придерживаться следующих правил:

- по возможности избегать переналадок оборудования в течение смены, чтобы максимально сократить время, в течение которого продукция не производится;

- учитывать необходимость устранения отставания в выполнении отдельных операций, если они были допущены;

- использовать принцип равномерности, при котором выработка продукции должна происходить равными партиями за одинаковые промежутки времени;

- балансировать нагрузку – распределять объем работы с учетом производственных возможностей, то есть способности станка и оператора его выполнить;

- проверять выполнение предыдущих операций, если изготовление продукции передается следующей смене для завершения;

- использовать в расчетах фактическую выработку нормы для каждого рабочего, чтобы составлять реальные планы;

- при досрочном завершении работ в течение смены делать корректировки посредством внесения новых задач, которые на данный момент находятся в приоритете или считаются первоочередными;

- учитывать непредвиденный выход из строя оборудования, непоступление в срок материалов, заготовок, полуфабрикатов, деталей, комплектующих изделий, несвоевременное выполнение технологической подготовки производства, получение перечня оперативных доплановых задач и т.д.

Состав сменных заданий

Составление сменных заданий должно учитывать текущую ситуацию на участке или на рабочем месте, поэтому важно вносить в них своевременные корректировки. Кроме плановых работ, которые определяют производственная программа и календарный план на конкретную дату, в них включают:

- начатые работы, которые по каким-то причинам не были завершены в предыдущую смену;

- плановые работы, которые были отражены в предшествующем сменном задании, но не были начаты;

- приоритетные, срочные работы по производству продукции, которые не были запланированы в календарном плане;

- работы, которые согласно календарному планированию должны быть выполнены в последующие сутки, если производственный процесс идет с опережением графика, и часть рабочего времени остается неиспользованным.

Все эти составляющие вносят в документ, соблюдая именно такую последовательность.

Содержание производственных заданий

В производственном документе должна быть отражена детализированная информация, касающаяся того, кто должен проводить работы, какие операции нужно совершить, на каком оборудовании, из какого сырья и материалов, в какие сроки.

В содержание входит следующая информация по каждому изделию:

- основные сведения — наименование продукции и операции, запланированный размер партии, трудоемкость единицы изделия, требуемую квалификацию рабочего;

- данные о рабочем и оборудовании;

- информация о результатах работы за смену с указанием сведений о допущенном браке, простоях, выработке нормо-часов;

- записи о наличии материалов, инструментов и технической документации на начало смены.

Процесс составления суточных заданий

Существует два способа составления суточных заданий – традиционный, с использованием бумажного документооборота, и автоматизированный. В первом случае задание разрабатывается сотрудниками – планировщиком цеха или планово-диспетчерским отделом на основе производственной программы и календарного графика. В процессе его подготовки необходимо не только посчитать объем производства за смену для каждой производственной единицы, но и собрать информацию о текущей ситуации для более точного и детального планирования.

При этом нужно вносить корректировки с учетом всех возможных факторов: недостатки материально-технического снабжения, последовательность запуска партий деталей в производство, проведение восстановительных ремонтов, замену оборудования и т.д. Любые ошибки планировщика ведут к невыполнению заказов, неэффективному использованию оборудования и рабочей силы.

Готовые документы выдаются сменному мастеру, а затем – на рабочие места. Для контроля этого процесса используется журнал выдачи заданий, который ведется ответственными лицами в строго установленном порядке. Рабочий не имеет права приступать к работе при отсутствии письменного документа на производство работ.

Для оперативного регулирования хода производства осуществляется систематический учет и контроль выполнения сменных заданий, а также используются профилактические мероприятия по устранению причин, нарушающих ритм производства и срывающих выполнение планов. Трудоемкость учета зависит от качества нормативно-справочной информации, количества изменений в сменном задании, исполнительности рабочих, уровня организации труда, степени оснащенности рабочих мест.

При внедрении на предприятии систем планирования, задания формируются автоматически с учетом наиболее значимых факторов и необходимости оптимизации планируемых процессов. Планирование и контроль становятся прозрачными и оперативными, производственные мощности и человеческие ресурсы используются максимально эффективно, повышается трудовая дисциплина, так как действия каждого подразделения и работника строго регламентированы, определены зоны ответственности и обязанности. Кроме этого, процесс планирования занимает меньше времени и перестает зависеть от случайных ошибок сотрудников.

Как повысить эффективность предприятия за счет суточных заданий

Одна из основных проблем производственных предприятий заключается в недостатке контроля за выполнением сменно-суточных заданий. При этом нет понимания, какие планы были выданы на смену, какие операции на данный момент находятся в работе, что уже было выполнено, какие корректировки были внесены.

Таким образом, цеха остаются самыми непрозрачными элементами в системе управления предприятием, в которых сложно обеспечить дисциплинированное выполнение задач. Это приводит к невозможности оценить текущую ситуацию на производстве, определить степень загруженности персонала и оборудования, вовремя выявить риск срыва сроков выпуска продукции.

Автоматизированная система оперативного управления производством СНАРЯД | MES позволяет решить проблемы планирования и недостаточного контроля за выполнением сменно-суточных заданий с максимальной эффективностью. Результат внедрения программного обеспечения – полная автоматизация процессов планирования и контроля производства. Какие возможности заложены в СНАРЯД | MES:

- назначение персонала на рабочие места в цехе по сменам;

- составление, выдача и контроль выполнения сменно-суточных заданий;

- отслеживание хода операций и состояния оборудования;

- обеспечение согласованности производственного процесса;

- быстрое составление и корректировка планов;

- получение исполнимых графиков и заданий;

- оптимизация всех производственных процессов.

Сменно-суточное планирование является

формой постоянной оперативно-плановой

работы.

Месячный план производственного участка

является основным документом, ориентирующим

его работников на относительно длительный

период времени. В течение месяца возможны

отклонения от плана, возникающие

вследствие появления брака, неполадок

станков, невыходов рабочих, изменений

конструкции машин, перебоев в снабжении,

а также перевыполнения задания по

отдельным позициям номенклатуры. Поэтому

в него должны систематически вносить

коррективы.

Оперативно регулировать ход выполнения

месячного плана позволяют сменно-суточные

планы-задания. Целью таких планов

является уточнение оперативных планов

отдельных рабочих мест на короткий

период времени и текущая подготовка

сего необходимого для выполнения заданий

каждым рабочим местом на этот период.

Основанием для составления сменно-суточного

плана являются месячный план

производственного участка; данные

оперативного учета о фактическом ходе

производственного процесса; сведения

о наличии материала, заготовок, оснастки,

технической документации.

Пользуясь этими данными, в сменно-суточный

план включают в первую очередь те детали,

отсутствие которых задерживает

последующие этапы производственного

процесса; во вторую очередь включают

детали, которые хотя и не задерживают

хода производства, но по каким-либо

причинам отстают по срокам от плана; в

третью очередь предусматривается

изготовление деталей, выпуск которых

намечен планом на данный период времени.

В сменно-суточный план могут быть

включены только те детали, которые

обеспечены всем необходимым для их

выполнения. Т.о. сменно-суточный план

является одновременно и документом

оперативной подготовки производства.

По окончании смены мастер участка делает

в плане отметку о выполненной работе и

передает его в ПДБ цеха для дальнейшей

обработки, где на основании сменно-суточного

плана производится отметка в учетных

графиках о ходе производственного

процесса, а сам сменно-суточный план

является основным документом для

ежедневного диспетчерского совещания

у начальника цеха. Т.о. сменно-суточный

план является и учетным документом для

данного производственного участка.

6.6. Оперативный учет хода производства

Оперативный учет хода производственного

процесса должен охватывать сдачу готовой

продукции заводам, межцеховые передачи,

а также ход производственного процесса

по цехам и участкам вплоть до выполнения

каждой операции.

Оперативный учет во всех звеньях

производства осуществляется на основе

определенных первичных документов.

Первичная документация в серийном

производстве ничем не отличается от

применяемой в единичном производстве.

Однако устойчивость и повторяемость

процессов позволяют внести большее

единообразие в записи документов и

сократить их число.

Первичный учет выработки и заработной

платы осуществляется при помощи сменных

заданий – отчетов или рапортов. Движение

деталей в производстве учитывают при

помощи отметок о прохождении операций

в маршрутных картах и путем ведения на

этой основе специальных графиков.

Для учета поступления заготовок и сдачи

готовой продукции используют накладные

или комплектовочные ведомости.

Для наблюдения за своевременной сдачей

готовой продукции, за выполнением сроков

межцеховых передач, изготовлением

деталей и узлов в цехах и выполнением

отдельных операций используются плановые

календарные графики, на которых делаются

текущие отметки, совмещение которых с

планом дает характеристику состояния

производства.

Контрольные вопросы

1. Основные элементы оперативного

планирования в серийном производстве.

2. Планово-учетная единица серийного

производства.

3. Планово-учетный период серийного

производства.

4. Основные разновидности систем

оперативно-производственного планирования.

5. Охарактеризуйте комплектную систему.

6. Перечислите требования к технике

построения календарного плана.

7. Существующие разновидности календарных

планов.

8. Порядок осуществления учета хода

производства.

9. Сущность сменно-суточного планирования.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Автор:

Станислав Сергеевич Крюков, Вера Игоревна Рубахина

СПРУТ-ОКП — ПОДНИМИТЕСЬ НА ПЯТЬ СТУПЕНЕЙ ПЛАНИРОВАНИЯ

Как перейти от годового плана к суточному?

Как связать номенклатурный план с оперативно-календарным?

Как ответить на вопросы снабжения: Что? Сколько? Когда?

Данная статья является продолжением цикла статей по планированию и управлению производством, опубликованных в номерах журнала: «РИТМ» № 10(98)’2014 г. «Принятие решений на фактах или домыслах? СПРУТ-ОКП — как инструмент управления предприятием на основании достоверных фактов», «РИТМ» № 03(101)’2015 г. «Искусство планирования или как успеть в срок выполнить заказ», «РИТМ машиностроения» № 09’2015 г. «СПРУТ-ТП или как танцевать «от печки»? С чего начинается процесс автоматизации планирования и управления производством». В статье рассматриваются виды планов, реализованных в системе оперативно-календарного планирования и диспетчеризации производства СПРУТ-ОКП, и их взаимосвязь.

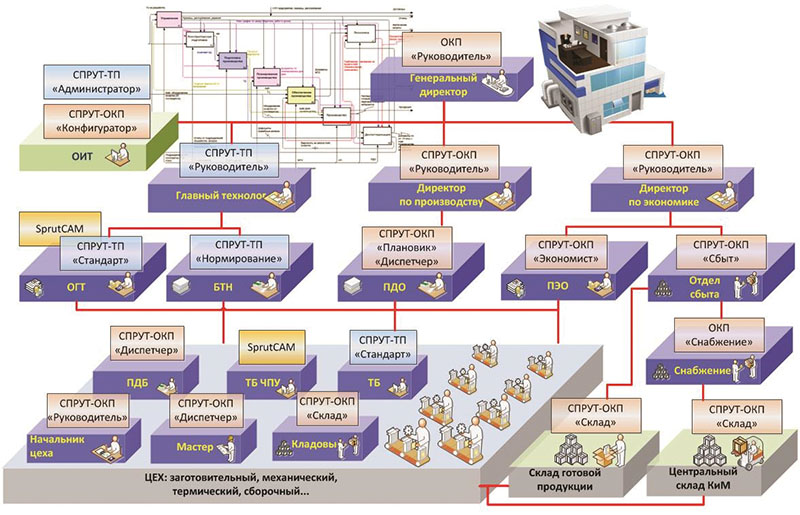

Реализуя систему управления предприятием, важно связать его структуру подразделений с функциональной моделью жизненного цикла изделия и обеспечить их информационное взаимодействие с помощью систем автоматизации (рис. 1).

Рис. 1. Производственно-технологическая структура предприятия с программными системами СПРУТ-ТП, — ОКП, SprutCAM.

Обеспечение информационного взаимодействия должно прослеживать перетекание информации из одного подразделения в другое (см. «РИТМ машиностроения» № 08’2015 г. «Программное обеспечение для предприятий ВПК»). Это касается управления производством, в том числе планирования. Обычно на предприятиях существуют следующие виды планов: план производства годовой, квартальный, месячный; планы цехов (квартальный, месячный), краткосрочные — оперативный, «дефицитка». Как правило, эти планы объемно-номенклатурные и не охватывают распределение операций по рабочим местам с расчетом даты и времени выполнения.

Рис. 2. Взаимосвязь планов в СПРУТ-ОКП.

Особенность системы СПРУТ-ОКП в том, что обеспечивается сквозное планирование и взаимосвязь планов сбыта, производства (на всех уровнях) и снабжения (рис. 2).

План сбыта

Процесс планирования на предприятии начинается с формирования плана сбыта, который состоит из прогноза продаж, а также непрерывно пополняется текущими заказами (рис. 3). Коммерческий отдел согласует с заказчиком состав заказа, сроки и цену. Предварительное определение сроков ведется на основании технологических циклов, а цена рассчитывается по имеющимся нормативам (составу изделия, технологическим процессам, расценкам работ и текущим ценам на покупные материалы и комплектующие).

Рис. 3. План сбыта в СПРУТ-ОКП.

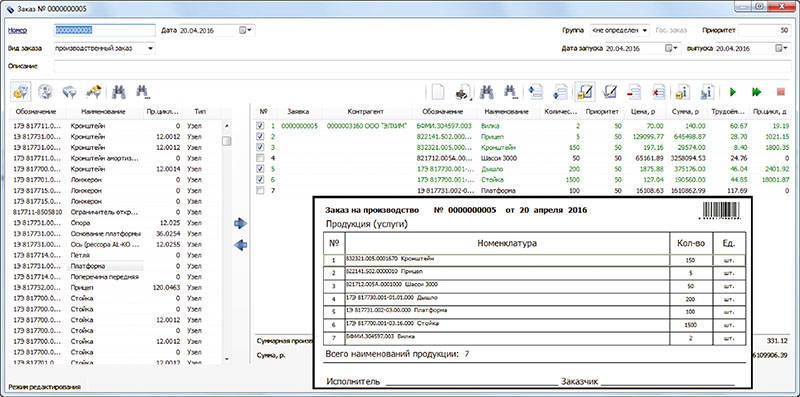

Оперативно-календарный план производства

Отталкиваясь от запланированных дат отгрузки создается сквозной оперативно-календарный план производства (рис. 4). Основой для оперативно-календарного планирования является технологический процесс с указанием операций и рабочих мест их выполнения.

Система СПРУТ-ОКП на основе технологических маршрутов и трудоемкостей рассчитывает дату выполнения каждой технологической операции так, чтобы заказ был изготовлен к заданному сроку. Планирование выполняется на основе сквозного технологического маршрута с учетом всех задействованных рабочих мест во всех цехах.

Рис. 4. Оперативно-календарный план производства.

При большом объеме заказов в производстве возникает конкуренция на рабочих местах, что приводит к появлению очередей и узких мест, и, следовательно, к «вытягиванию» по времени исполнения заказов. Это влечет за собой срыв сроков, поэтому необходимо расширять узкие места. Для этого можно ввести дополнительные смены, организовать дополнительные рабочие места, перевести менее приоритетные заказы на другие плановые периоды, отдать работы на кооперацию или изготовить детали по альтернативному маршруту в обход узкого места. Если перечисленные меры не могут обеспечить сдачу заказа в срок, то на уровне плана сбыта нужно согласовать с заказчиком новую расчётную дату отгрузки.

Номенклатурный план завода на любые периоды (год, квартал, месяц) формируется автоматически на основе рассчитанного сквозного оперативно-календарного плана производства.

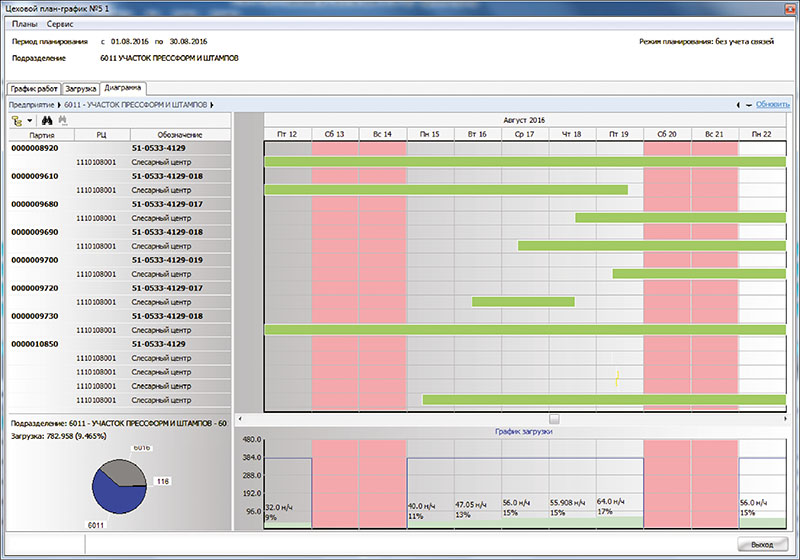

Производственный план-график цеха

На предыдущем этапе были произведены расчеты дат выполнения работ во всех цехах предприятия, поэтому список работ для цеха формируется автоматически. План цеха — это выборка работ и соответствующей номенклатуры, которую должен выпустить советующий цех в любом выбранном периоде: день, неделя, месяц, квартал, год и т. д.

Рис. 5. Цеховой план-график.

Однако внутри этого плана плановик цеха (ПДБ цеха) может внести некоторые корректировки (рис. 5): сгруппировать однотипные работы, сместить сроки работ, но только так, чтобы не заступить за рассчитанную дату, когда соответствующие партии деталей/сборочных единиц должны быть отправлены в следующий по маршруту цех.

План снабжения

На этапе оперативно-календарного планирования рассматриваются операции, которые требуют расхода материалов, инструмента или покупных изделий (КиМ). Для своевременного обеспечения потребностей производства в КиМ отделом материально-технического снабжения рассчитывается план закупок: номенклатура КиМ, количество, даты закупок/поставок.

Рис. 6. План снабжения.

В системе СПРУТ-ОКП отдел снабжения автоматически получает список необходимых для обеспечения производства товарно-материальных ценностей (ТМЦ) (рис. 6). Отталкиваясь от самой ранней даты запуска операций, расходующих однотипные ТМЦ, система рассчитывает соответствующие даты закупок. Интервал между датой потребности ТМЦ (поставкой на рабочее место) и датой закупки — это цикл поставки, который задается специалистом отдела снабжения на основании сроков поставки и сроков организации закупочной деятельности, в том числе с учетом проведения тендера.

В СПРУТ-ОКП можно указать для каждого предмета поставки несколько поставщиков и разные условия поставки для каждого из них: размер минимальной партии поставки, стоимость и срок поставки. На основании этих данных и условий поставки СПРУТ-ОКП автоматически формирует план закупок и находит лучшее предложение по выбранным критериям.

Таким образом, СПРУТ-ОКП помогает ответить на вопросы снабжения: «Что?», «Сколько?», «Когда?» и даже «У кого?».

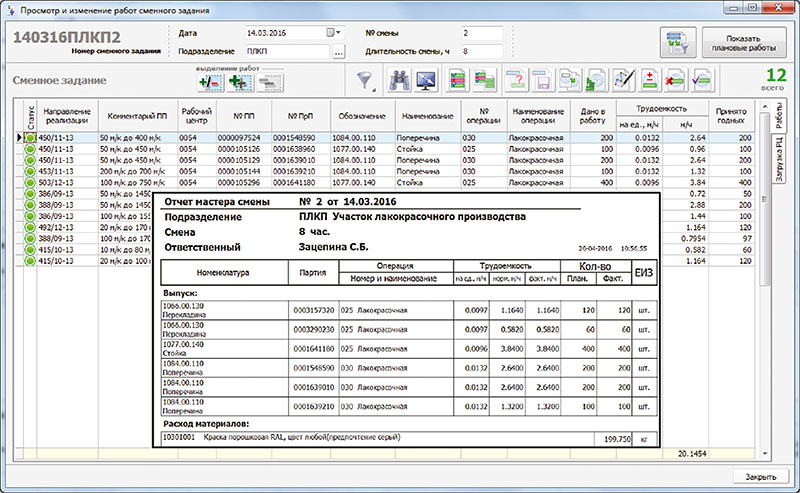

Сменно-суточный план

Нижний уровень планирования — это формирование сменно-суточного задания (ССЗ) для подразделения (рис. 7).

Рис. 7. Сменно-суточный план.

У диспетчера или мастера часто возникают вопросы: Что лучше всего сегодня запустить, чтобы не сорвать сроки? На что есть материал? Пришли ли полуфабрикаты из предыдущего цеха?

В системе СПРУТ-ОКП сменно-суточный план работ для цеха или участка может формироваться автоматически! Для этого нужно только указать подразделение, для которого требуется получить ССЗ, дату и длительность смены в часах. Автоматическое формирование такого задания ведется по нескольким критериям: дата выполнения работ (просроченные вперед), группировка работ (сокращение переналадок), учет ограничения имеющихся на склада материалов, учет ограничения получения полуфабрикатов из предыдущего цеха.

Система СПРУТ-ОКП автоматически производит отбор из всех запланированных работ тех из них, которые отвечают выбранным критериям, и включает их в ССЗ.

Согласно сформированным ССЗ и введенным учетам выполненных работ формируется выработка по исполнителям, по рабочим местам, по подразделениям, по заказам. Сопоставление планов и выработки позволяет провести план-фактный анализ: что было запланировано и что было сделано на самом деле.

Накопленные отклонения факта от плана могут потребовать провести корректировку планов.

Заключение

Описанный подход связанных между собой уровней планирования и накопления фактов выполнения работ и отклонений позволяет достичь прозрачности производства, прогнозируемости и прослеживаемости выполнения заказов. А план-фактный анализ позволит найти и устранить недостатки организации производства.

Станислав Сергеевич Крюков

Вера Игоревна Рубахина

ООО «Центр СПРУТ-Т», г. Москва

(495) 181‑00‑13

www.sprut.ru

Планирование является одним из важнейших процессов для организации управления предприятием. Оно позволяет строить и реализовывать на практике долгосрочные и краткосрочные планы, в соответствии с которыми происходит оценка эффективности деятельности всего предприятия в целом.

В ПП «1С:Управление производственным предприятием» выделена отдельная подсистема для автоматизации процессов производственного планирования. С ней мы и познакомимся подробнее.

По срокам и степени детализации планов планирование может быть классифицировано на перспективное, текущее и оперативное. На нашем примере наиболее подробно разберем механизм посменного планирования, который относится к оперативному планированию производства, и является наиболее детальным из всех видов планирования, реализованных в ПП «Управление производственным предприятием».

Пример:

Организация «Домовой» занимается производством Продукции А и Продукции Б. В январе 2013 года от Покупателя 1 поступил заказ на производство Продукции А в количестве 1 шт. и заказ от Покупателя 2 на производство Продукции Б в количестве 1 шт. Производство Продукции А и Продукции Б ведется по следующей спецификации (Таб. 1):

| Исходные материалы/Готовая продукция | Полуфабрикат 1 | Полуфабрикат 2 | Продукция А | Продукция Б |

|---|---|---|---|---|

| Материал 1 | 1,4 | 2 | ||

| Материал 2 | 2,5 | 2 | ||

| Материал 3 | 8 | 3 | 8 | |

| Материал 4 | 0,55 | 2,5 | ||

| Материал 5 | 6,5 | |||

| Полуфабрикат 1 | 1,5 | 3,5 | ||

| Полуфабрикат 2 | 1 |

Таким образом, в состав Продукции А и Продукции Б входят следующие материалы и полуфабрикаты:

Технологическая карта для изготовления готовой продукции выглядит следующим образом:

На основании заказов покупателей необходимо распланировать производство таким образом, чтобы произвести заказанную покупателем продукцию как можно быстрее.

Отразим в нашей информационной базе информацию о заказах покупателей.

Перейдем в интерфейс «Управление продажами»:

В пункте меню «Заказы» выберем необходимый нам журнал документов «Заказ покупателя»:

Заполнение документа производится пользователем вручную.

В шапке документа необходимо заполнить следующие поля:

- «Дата» – дата поступления заказа от покупателя.

- «Организация» – наименование нашей организации (может заполняться автоматически при соответствующих настройках пользователя).

- «Контрагент» – заполнение данного поля производится посредством выбора из справочника «Контрагенты» (указывается физ. лицо или организация, оформившая соответствующий заказ).

- «Договор» – заполнение производится при помощи выбора из списка договоров; заключенных с указанным контрагентом с видом «С покупателем».

- В поле «Отгрузка» указывается желаемая дата отгрузки заказанного покупателем товара.

В табличной части документа заполним закладку «Товары» номенклатурными позициями, которые заказывает определенный контрагент, с указанием количества в соответствующих столбцах:

Для того чтобы в программе можно было вести посменное планирование производства, необходимо произвести определенные настройки нашей информационной базы. Для этого перейдем в интерфейс «Заведующий учетом»:

В пункте меню «Настройка учета» – «Настройка параметров учета» на закладке «Планирование» следует установить реквизит «Периодичность доступности ключевых ресурсов предприятия». Он используется для оценки исполнимости планов и определяет период для задания доступности ключевых ресурсов предприятия:

В нашем случае выберем значение «Месяц». Также необходимо установить флаг в поле «Вести планирование производства по сменам».

Для удобства последующей работы по кнопке «Переключить интерфейс» перейдем в интерфейс «Планирование»:

После настройки параметров учета переходим к вводу данных о выпускаемой продукции.

В нашу информационную базу необходимо внести данные о продукции, которую выпускает организация. Для этого перейдем в справочник «Номенклатура»:

Меню: Справочники – Номенклатура

При выборе варианта «Производство» в поле «Вид воспроизводства» на закладке «Дополнительно» становится доступна для заполнения закладка «Спецификации»:

Спецификация содержит список всех материалов, полуфабрикатов, компонентов, необходимых для выпуска изделия, с указанием требуемого для производства количества. Спецификация может быть введена как для конечного изделия, так и для полуфабриката.

При нажатии на кнопку «Добавить» на закладке «Спецификации» открывается карточка создания новой спецификации для нашей продукции. Заполним ее, как показано на рисунке, в соответствии с данными нашего примера:

Спецификации могут быть трех разных видов: «Сборочная», «Полная», «Узел». Выбор того или иного варианта спецификации осуществляется по кнопке «Вид спецификации». Отличие заключается в том, что при использовании сборочной спецификации выходное изделие может быть только одно, при полной спецификации – несколько, спецификация с видом «Узел» не имеет выходных изделий.

- В поле «Наименование» прописываем рабочее наименование спецификации.

- Поле «Номенклатура» заполняется по кнопке выбора из справочника «Номенклатура»:в данном поле указывается выходное изделие, получаемое в результате производства с использованием данной спецификации.

- Поле «Количество» определяет выходное количество изделий, получаемых в результате использования исходных комплектующих в заданном количестве.

- В поле «№ операции» указывается тот передел, после выполнения которого мы получим готовую продукцию (последний). Если же номер не указан, это означает, что выпуск производится в момент исполнения производства по спецификации.

- Поле «Точка маршрута» заполняется в том случае, если необходимо указать место выпуска данного изделия. Точка маршрута представляет собой комбинацию подразделения и рабочего центра или группы заменяемости рабочих центров.

- Закладка «Исходные комплектующие» карточки спецификации заполняется данными о материалах и полуфабрикатах, которые необходимы для изготовления того количества выходного изделия, которое указано в поле «Количество» в шапке спецификации.

Спецификация отражает только нормативы потребления материалов на изготовление конечной продукции, сам же производственный процесс описывается в технологических картах производства. Чтобы установить связь между спецификацией и технологической картой, заполняется колонка «№ операции» табличной части «Исходные комплектующие» карточки спецификации. В ней указывается номер технологической операции, для выполнения которой требуется тот или иной материал или полуфабрикат.

На закладке «Дополнительно» в поле «Состояние» указывается состояние утверждения спецификации. Выбираем вариант «Утвержден» и проставляем дату утверждения:

Для производства одной и той же номенклатурной позиции может использоваться несколько различных спецификаций. Для автоматического заполнения документов можно выбрать одну из спецификаций в качестве основной. Для этого следует нажать кнопку «Установить» – «Установить основной спецификацией на дату»:

В открывшемся окне необходимо указать дату, начиная с которой спецификация считается основной:

Информация об основных спецификациях номенклатуры хранится в регистре сведений «Основные спецификации номенклатуры»:

Указание основной спецификации необходимо для подсистемы планирования. При формировании документов производственного учета у пользователя есть возможность выбрать необходимую спецификацию из ряда предложенных для данной номенклатурной позиции. При планировании система «по умолчанию» использует только спецификацию, которая определена как основная:

Для хранения всех спецификаций, внесенных в информационную базу, предназначен справочник «Спецификации номенклатуры»:

В справочнике содержится информация не только о тех спецификациях, которые определены для производства продукции в качестве основных, но и спецификации со статусами «Подготовлен», «Отложен», «Согласован», «Отменен»:

Для производства изделия необходимо последовательно произвести ряд технологических операций. Перечень всех технологических операции, используемых на предприятии, хранится в справочнике «Технологические операции»:

Для добавления новой технологической операции необходимо нажать кнопку «Добавить». Откроется карточка создания новой технологической операции. Поле «Наименование» заполняется произвольным названием операции. Для работы с подсистемой посменного планирования необходимо заполнить поле «Норма времени». В данном поле указывается количество времени (в секундах), необходимое на выполнение данной технологической операции. Эти данные будут автоматически проставляться при заполнении технологической карты:

Все поля формы не являются обязательными для заполнения и носят только справочный характер.

- Заполнение полей «Основная статья затрат на производство», «Расценка» необходимо для расчета плановой себестоимости и сдельной заработной платы.

- Реквизиты «Валюта» и «Расценка» определяют нормативную стоимость единицы операции при расчете сдельной работы.

- Реквизиты «Основная статья затрат на производство», «Способ распределения затрат на выпуск», «Основная номенклатурная группа», «Способ отражения зарплаты в бухучете» используются как значения по умолчанию для установки аналитики производственных затрат, связанных со сдельной оплатой труда по технологическим операциям.

Для целей оперативного планирования производства структура предприятия может быть представлена как совокупность рабочих центров организации. Рабочим центром является определенное место, где выполняется технологическая операция. Это может быть конкретный станок, участок, цех. При формировании перечня рабочих центров стоит обратить внимание на то, что в один и тот же промежуток времени на одном рабочем центре может выполняться только одна производственная операция.

Перечень всех рабочих центров, используемых на предприятии, хранится в справочнике «Рабочие центры»:

Для каждого рабочего центра необходимо указать наименование и подразделение, в котором находится данный рабочий центр:

В том случае, если одна и та же производственная операция может выполняться с использованием различного оборудования, необходимо заполнить справочник «Группы заменяемости рабочих центров»:

Для добавления нового элемента необходимо нажать кнопку «Добавить». В форме элемента справочника прописывается наименование группы рабочих центров. В табличной части указываются рабочие центры, входящие в данную группу, и приоритет применения каждого из них. При выполнении операции планирования программа будет анализировать данные по приоритетам применения и назначать операцию на тот рабочий центр, у которого приоритет выше.

В нашем примере рабочие центры сборки готовой продукции равноправны, поэтому значение приоритета одинаково:

Операции на определенные рабочие центры назначаются только на тот промежуток времени, когда рабочие центры свободны. Чтобы установить график работы рабочего центра используется справочник «Графики работы»:

Справочник содержит все графики работы, используемые на предприятии. Графики заполняются в форме элемента справочника. Графики различаются по видам: пятидневка, шестидневка, сменный:

При вводе нового элемента справочника необходимо провести требуемые настройки (указать количество рабочих часов и дней в неделю) и после этого заполнить календарь.

Для формирования сменного графика работы необходимо заполнить справочник «Смены»:

Справочник содержит перечень всех смен, используемых на предприятии:

Для посменного планирования необходимо указать наименование смены и период, из которого состоит смена (смена может состоять как из одного периода, так и из нескольких). В том случае, если время окончания превышает время начала периода, смена переносится на следующие сутки:

После заполнения данного справочника переходим к заполнению календаря (возвращаемся в справочник «Графики работ» – «Помощник заполнения графика»):

На основании введенных данных автоматически будет заполнен график работ. При необходимости его можно откорректировать вручную:

Для каждого рабочего центра необходимо определить его индивидуальный график работы. Именно в соответствии с этим графиком программа будет планировать занятость рабочего центра. Графики работы рабочих центров устанавливаются в одноименном справочнике:

График работ для определенного рабочего центра начинает действовать с конкретной даты:

Кроме того, при оперативном планировании программа может автоматически учитывать время, затрачиваемое на транспортировку изделий между рабочими центрами. Эту информацию можно указать в справочнике «Длительности доставки мат. ценностей производства»:

В колонке «Источник» указывается подразделение, в котором был изготовлен полуфабрикат или выполнена иная операция. Колонка «Получатель» заполняется наименованием подразделения, куда планируется данное изделие переместить. «Число дней» и «Время» определяют длительность доставки от одного рабочего центра до другого:

Помимо справочников «Технологические операции» и «Рабочие центры» для посменного планирования производства необходим для заполнения справочник «Технологические карты производства»:

В нем содержатся все технологические карты, используемые на предприятии. Технологическая карта включает в себя список всех необходимых для производства операций, отражает последовательность их выполнения с указанием определенного рабочего центра, времени выполнения операции и количества изготавливаемой в результате продукции:

- В шапке элемента формы справочника заполняется наименование технологической карты.

- Производственное подразделение, для которого указывается технологическая карта, выбирается пользователем из справочника «Подразделения».

- Далее для технологической карты определяется ее состояние на текущий момент времени и дата утверждения карты.

- В табличной части в поле «№» указывается номер операции индивидуальный в пределах технологической карты.

- В строке «Рабочий центр (выполн.)» указывается рабочий центр или группа заменяемости рабочих центров, с использованием которых планируется выпуск готовой продукции.

- Также в соответствующих полях табличной части указывается технологическая операция, время ее выполнения в секундах, количество исполняемых операций, этапы, которые могут быть начаты после выполнения данной операции, возможность переноса данной операции на смежные рабочие смены.

Для каждой спецификации может быть использовано несколько различных технологических карт. Чтобы выяснить, какая из карт является основной и будет учитываться при планировании, используется регистр сведений «Технологические карты спецификации номенклатуры»:

В регистре указывается период времени, начиная с которого для определенной спецификации номенклатуры вступает в действие та или иная технологическая карта:

После заполнения всех необходимых справочников перейдем к формированию посменного плана.

Для этого в ПП «1С:Управление производственным предприятием» предназначен документ «План производства по сменам»:

Форма документа состоит из нескольких закладок. Рассмотрим более подробно.

«Производство по планам» – закладка заполняется в том случае, если за основу для формирования посменного плана берется уже составленный план производства:

«Производство по заказам» – данная закладка заполняется при наличии заказов покупателей, которые не были учтены при формировании предыдущих планов (планов производства).

Табличная часть может быть заполнена как документами «Заказ покупателя», так и документами «Заказ на производство».

В нашем случае выбираем два заказа покупателя. Далее вручную заполняются колонки с указанием даты запуска и даты выпуска заказа (первый и последний день выпуска):

В колонке «Вариант распределения» необходимо выбрать один из предложенных вариантов планирования:

- «Точно к сроку» – программа распределит производственные задания таким образом, чтобы выпуск готовой продукции произошел к дате, указанной в колонке «Дата выпуска».

- «Как можно быстрее» – программа распределит производственные задания так, что максимальная загрузка будет приходиться на начало периода (дата запуска).

- «Равномерно» – производственные задания будут распределены равномерно в течение заданного периода.

На закладке «Индивидуальные выпуски» указываются вручную внеплановые выпуски продукции.

Закладки «Детальное планирование», «Занятость рабочих центров» и «Потребности производства» заполняются автоматически при нажатии на кнопку «Выполнить планирование». После запуска данной процедуры программа начинает анализировать достаточность ресурсов предприятия для выполнения плана. Если возникает недостаток того или иного ресурса, программа выдает сообщение пользователю о невозможности распланировать заданные операции. Если же ресурсов достаточно, то закладки будут заполнены.

Данные на закладке «Детальное планирование» будут заполнены после нажатия на кнопку «Получить данные». Программа определяет схему разузлования изделий, начиная от конечной продукции (Продукция А, Продукция Б) с видом воспроизводства «Производство», заканчивая материалами с видом воспроизводства «Покупка»:

На закладке «Занятость рабочих центров» выполняется автоматическое сопоставление рабочего центра и выполняемой на нем операции в определенный момент времени с точностью до секунды (колонки «Дата начала» и «Дата окончания»). Планирование времени начала следующей операции производится с учетом данных, указанных в справочнике «Длительности доставки материальных ценностей производства». Также указывается та смена, которая занимается выполнением данной операции (в соответствии с данными сменного графика работ). Колонка «Конечная продукция» заполняется наименованием номенклатурной позиции, ради производства которой выполняется данная операция:

На закладке «Потребности производства» в колонке «Количество извне» программа указывает, какое количество исходных материалов необходимо поставить на рабочий центр для выполнения той или иной операции (анализ происходит на основании данных, указанных на закладке «Дополнительно»). В колонке «Количество внутри» указывается количество изделий собственного производства, которое необходимо поставить на рабочий центр для выполнения плана:

На закладке «Дополнительно» указывается начальная граница перепланирования – момент времени, ранее которого программа не может производить корректировку планов производства по сменам.

Момент определения заказов – на этот момент времени программа определяет доступность материалов, необходимых для реализации сформированного плана, на складе, указанном в табличной части «Доступные склады»:

После заполнения документ «План производства по сменам» необходимо провести. Данный документ формирует несколько печатных форм:

На основании проведенного документа «План производства по сменам» возможно заполнение документа «Задание на производство»:

Интерфейс: Управление производством – Планирование – Задание на производство

В шапке документа указывается дата, на которую происходит формирование заданий, подразделение и смена. Содержимое табличной части изменяется в зависимости от вида задания:

- «На выпуск» – задание содержит только информацию о конечной продукции (что и в каком количестве необходимо произвести).

- «На тех. процесс» – отражает наиболее полную информацию о выпускаемой продукции, рабочем центре, технологической операции.

Заполнение табличной части происходит при нажатии на кнопку «Заполнить». На закладке «Выпуск/Тех. процесс» указываются данные из утвержденных планов производства:

После проверки данных документ необходимо провести.

Документ «Задание на производство» формирует печатную форму, в которой прописывается конкретное задание для каждого рабочего центра на определенную дату:

Контроль сформированных планов производства можно осуществить с использованием отчета «Сменно-суточное задание»:

За выбранный период времени отображаются все операции, назначенные на определенный рабочий центр, и указывается та позиция, которую необходимо выпустить в результате проведения операций:

С помощью отчета «Диаграмма загрузки рабочих центров» можно визуализировать загрузку рабочих центров в форме диаграммы Ганта:

Таким образом, можно обнаружить, какой из рабочих центров загружен неравномерно, выделить участки перегрузки или простоя рабочего центра для внесения последующих корректировок:

Для отражения потребностей производства в тех или иных материалах или полуфабрикатах предназначен отчет «План потребностей производства»:

В отчете можно увидеть информацию о тех материалах и полуфабрикатах, в которых нуждается производство для обеспечения бесперебойной работы в течение определенного периода: