Несмотря на большое

разнообразие размеров и конструктивных

форм, валы подвергаются одинаковым

процессам изготовления. Типичными

установочными базами для них являются

центровые отверстия. На некоторых

операциях обработки при воздействии

изгибающие сил резания, например при

фрезеровании плоскостей, сверлении

радиальных отверстий, в качестве

установочных баз используют обработанные

шейки.

В зависимости от

конструкций или программы выпуска

изделий технологические процессы

изготовления валов могут различаться

только последовательностью обработки

или введением дополнительных операций.

Типовую схему

процесса изготовления валов можно

представить следующим образом:

1) подготовка

технологических баз — подрезание торцов

и центрование. Эту операцию при серийном

и массовом производстве выполняют на

центровальных и фрезерно-центровальных

станках двустороннего или барабанного

типа;

2) черновая токарная

обработка обоих концов вала, подрезание

торцов и уступов;

3) чистовая токарная

обработка, осуществляемая в той же

последовательности, что и черновая.

Наружные поверхности валов обтачивают

на токарно-копировальных и многорезцовых

одно- и многошпиндельных автоматах;

4) черновое шлифование

шеек вала, служащих дополнительными

базами при фрезеровании, сверлении,

растачивании отверстий на одном из

концов вала;

5) правка заготовки

при изготовлении нежестких валов;

6) черновая и

чистовая обработка фасонных поверхностей

— нарезание шлицев, зубчатых венцов,

фрезерование кулачков и т.д.;

7) выполнение

последующих операций — сверления,

развертывания, нарезания резьбы,

фрезерования лысок, шпоночных канавок;

8) термическая

обработка всей детали или отдельных ее

поверхностей;

9) правка вала;

10) черновое и

чистовое шлифование наружных поверхностей,

торцов, отверстий;

11) доводка особо

точных поверхностей.

Оборудование для

выполнения типового процесса может

быть разным, но порядок и характер

операций при изготовлении валов должны

оставаться неизменными.

При разработке

технологических процессов изготовления

валов необходимо руководствоваться

типовыми технологическими процессами

обработки различных поверхностей

(таблица 6.1).

Таблица 6.1 – Типовые

технологические процессы (операции)

обработки различных поверхностей валов

в условиях серийного производства

|

Поверхности |

Точность |

Шероховатость Ra, |

Характер |

|

Незакаливаемые цилиндрические и |

Квалитет 11 и

Квалитет 9

и Квалитеты 6…8 |

25 и грубее 3,2 и грубее 0,4…1,6 |

Черновое точение

Черновое и

1.Черновое, 2.Предварительное |

|

Закаливаемые цилиндрические и |

Квалитеты 6…8 |

0,4…1,6 |

1.Черновое и 2.Черновое, |

|

Незакаливаемые |

Квалитет |

0,4…1,6 |

1.Черновое и 2.Черновое |

|

Закаливаемые |

Квалитет |

0,4…1,6 |

1.Черновое и 2.Получистовое |

|

Цилиндрическая |

Ширина |

1,6 0,4…0,8 |

1.Черновое и 2.Получистовое |

|

Резьбовая |

8h…8g |

1,6 |

1.Черновое и

2.Получистовое 3.Получистовое |

|

Резьбовая |

4h…6g |

0,8 |

1.Черновое и

2.Черновое и |

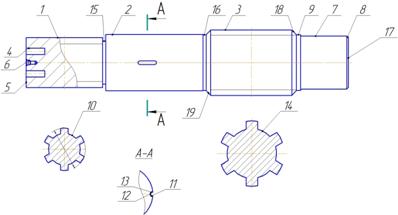

6.3. Изготовление

вала в условиях среднесерийного

производства

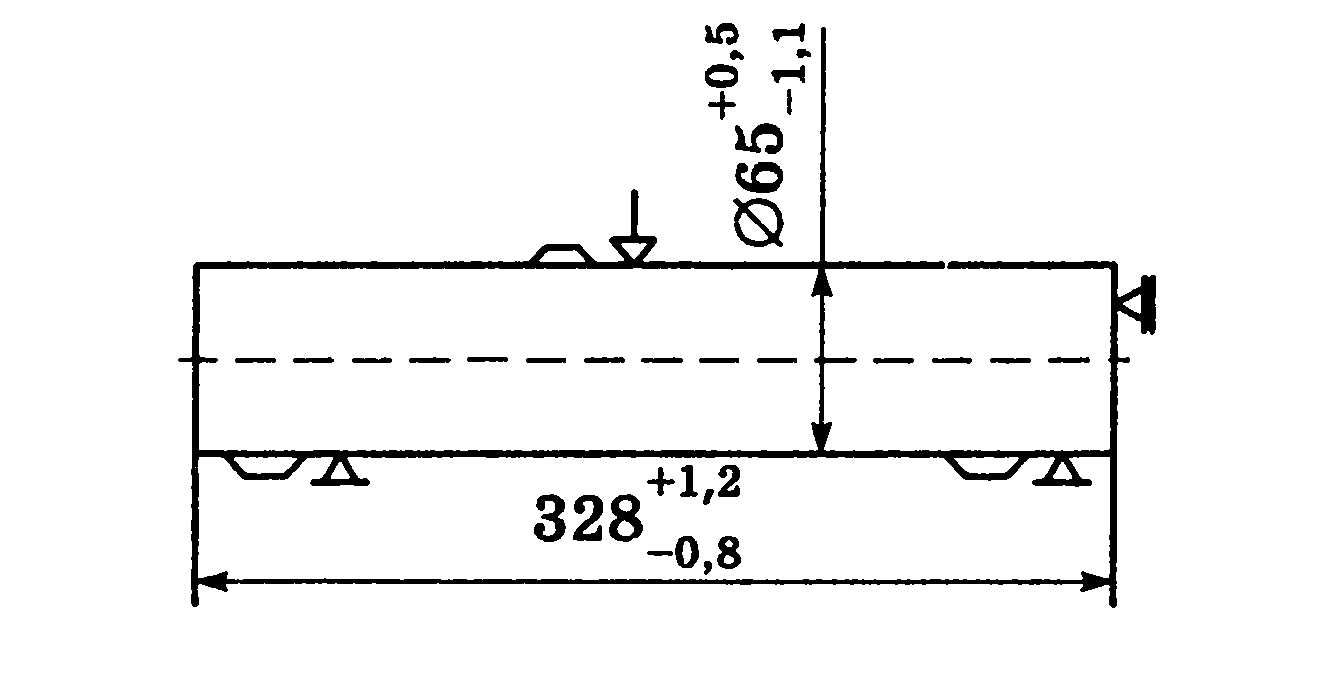

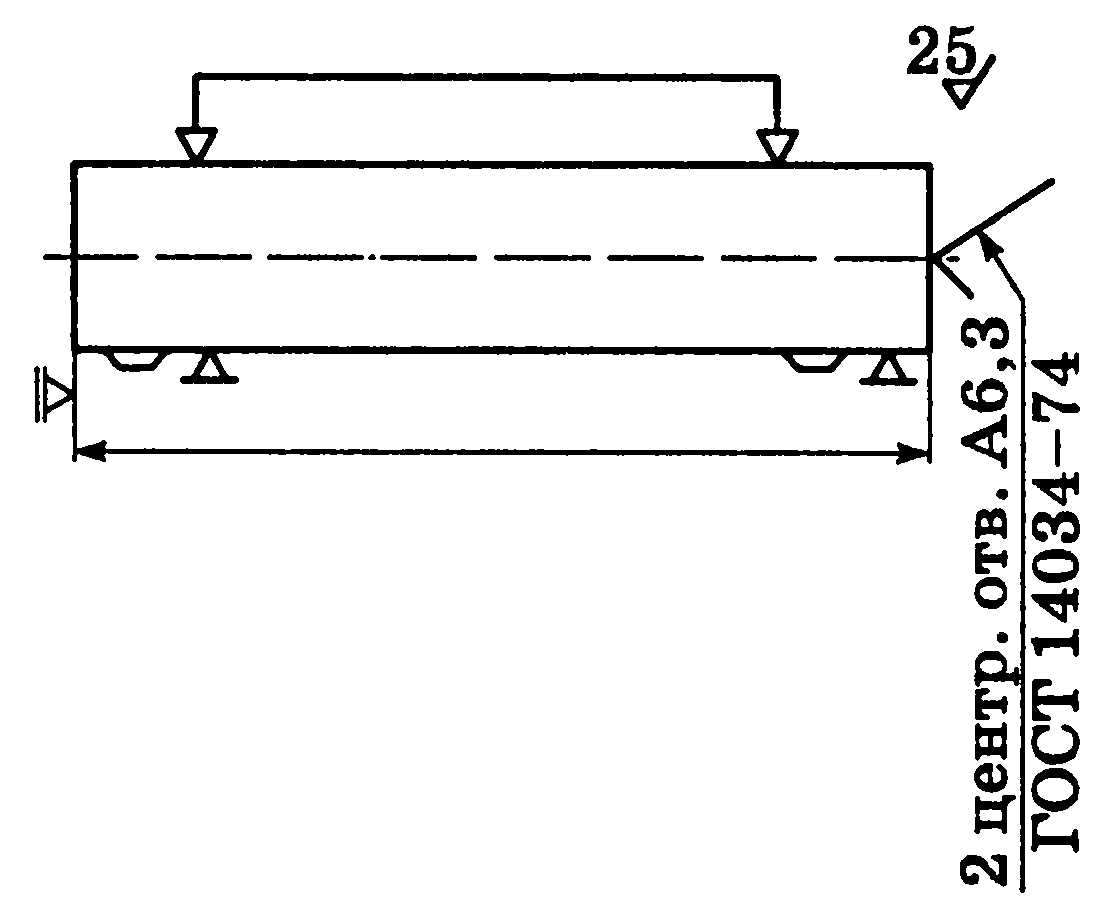

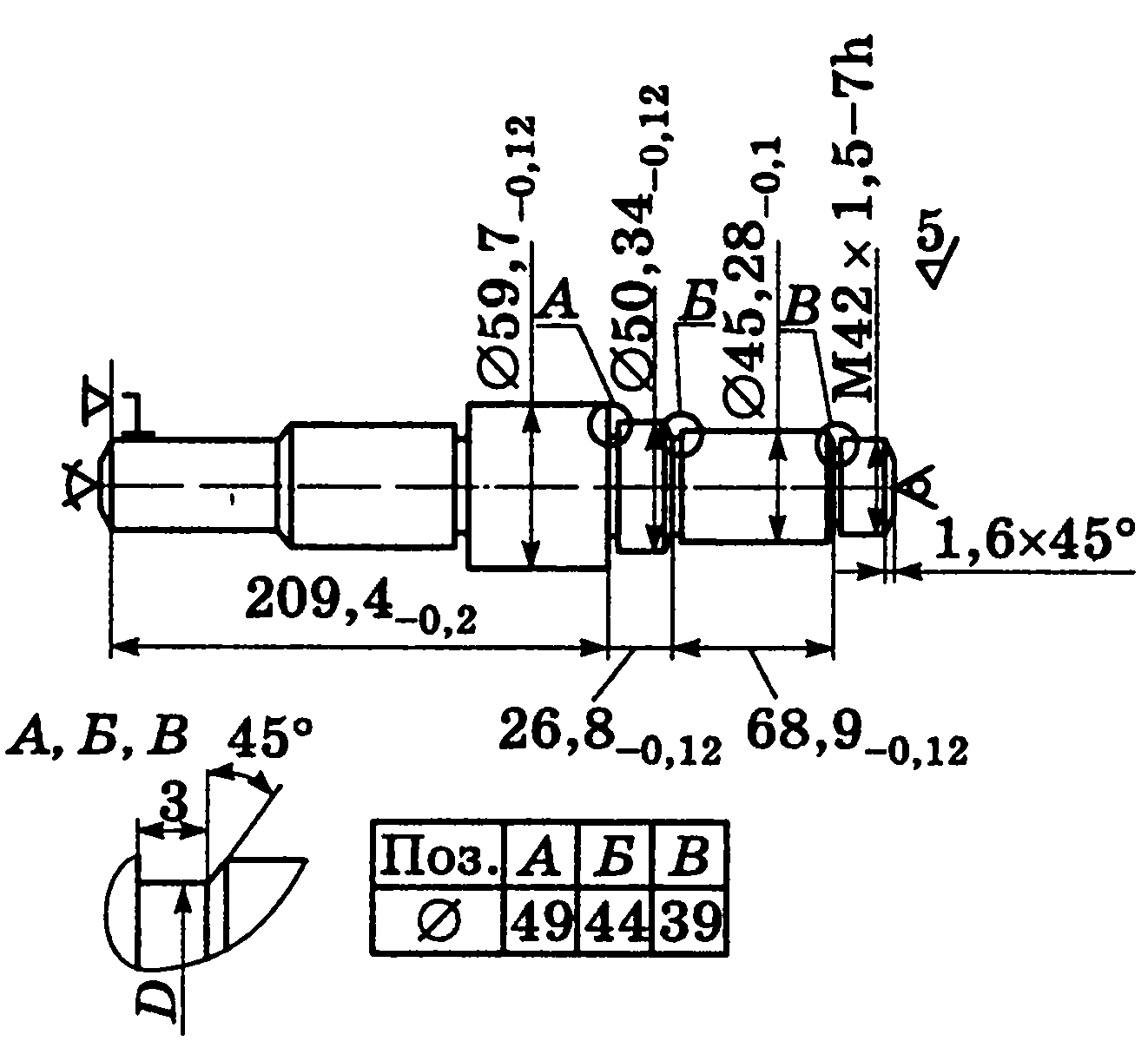

Получение исходной

информации. В качестве примера принят

вал (рисунок 6.2), материал — сталь 20Х,

масса детали 4,9 кг, годовой объем выпуска

1250 шт., режим работы двухсменный при

40-часовой рабочей неделе.

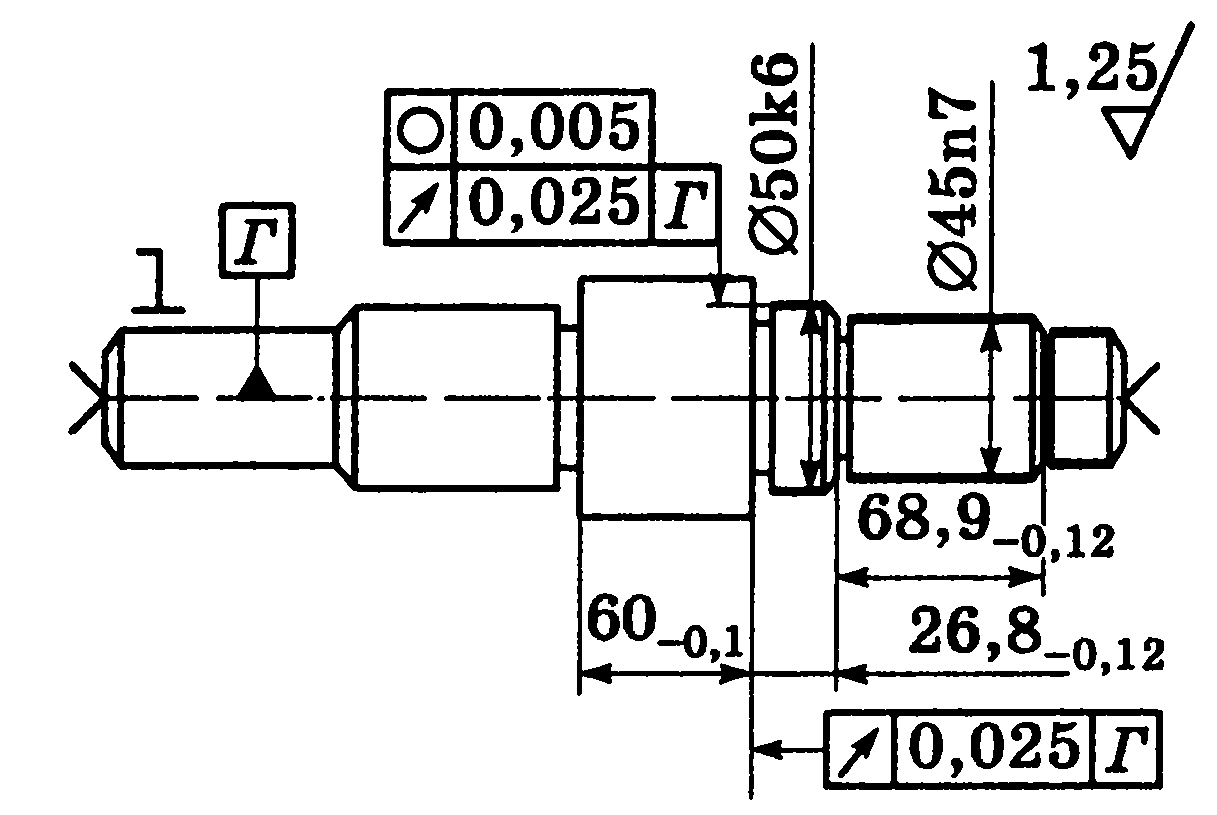

Технологический

контроль чертежа. Деталь представляет

собой ступенчатый вал. Точность

изготовления основных поверхностей

находится в пределах квалитетов 6…8.

Отношение длины (325 мм) к диаметру (в

среднем 50 мм) составляет 6,5. Вал можно

считать достаточно жестким, что не

вызывает трудностей в получении заданной

точности. Шероховатость посадочных

шеек находится в пределах 1,25 мкм, точность

расположения поверхностей — в пределах

0,02 мм. Весьма мал допуск на погрешность

формы шеек диаметром 45 мм. Диаметральные

размеры шеек вала уменьшаются к

концам. Конфигурация вала, размеры

поперечных канавок позволяют производить

обработку на токарных станках различного

типа. Обеспечение точности и шероховатости

диаметральных поверхностей не вызывает

трудностей.

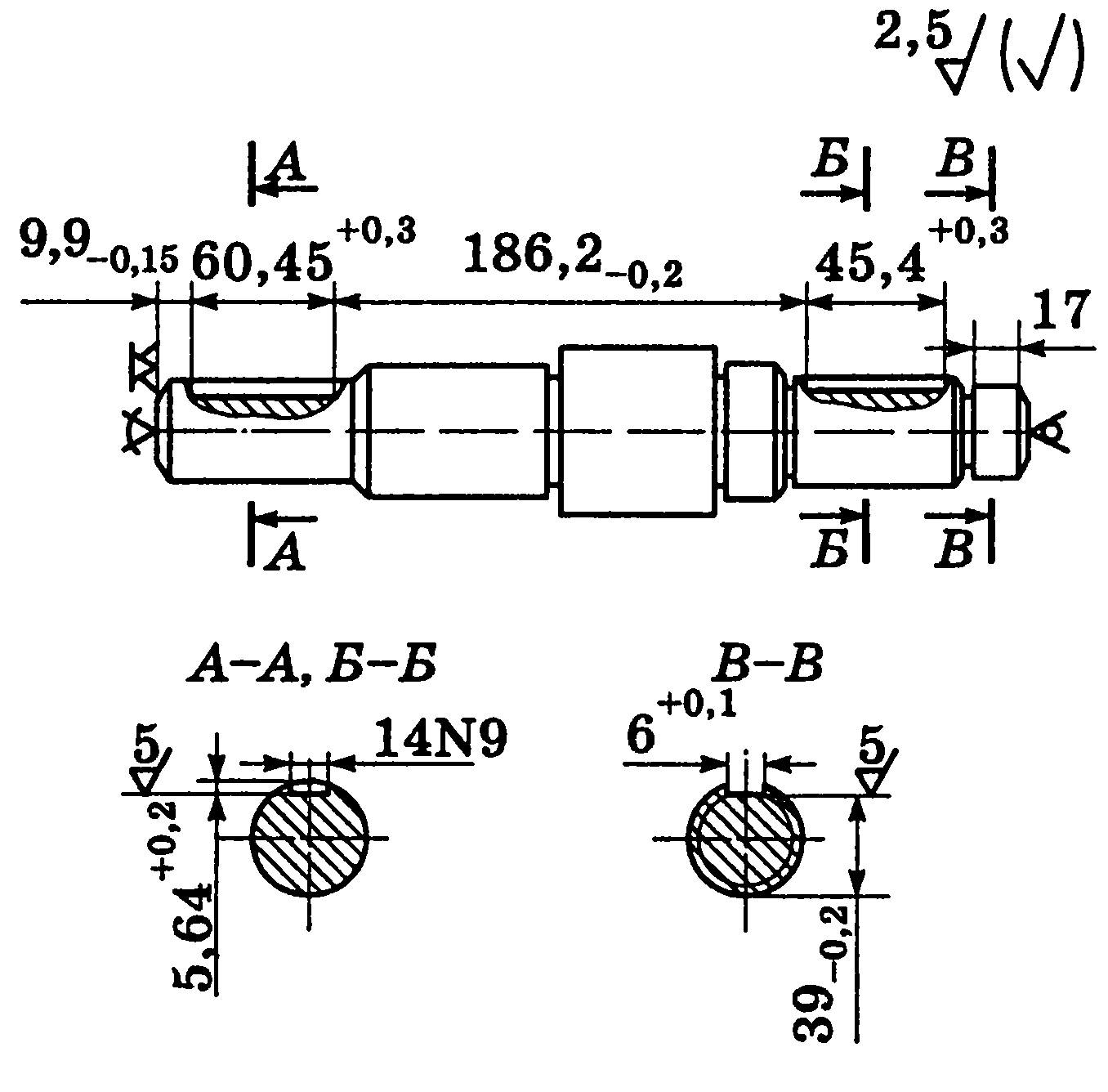

Необходимо отметить

некоторые недостатки конструкции

детали. На валу имеется три шпоночных

паза: два закрытого типа и один

полузакрытого на резьбовом конце.

Вызывает сомнение правильность такого

конструктивного решения. Для уменьшения

номенклатуры инструментов целесообразно

применять один размер: 14N9 или 16N9. Для

шеек диаметром 45 мм рекомендуемым

номинальным размером шпоночных пазов

является размер 14. Поэтому в обоих

случаях принимаем размер шпоночных

пазов 14N9.

Определение типа

производства. Пользуясь справочными

таблицами, можно установить, что

производство серийное. Величина партии

деталей:

![]()

где N — годовая

программа выпуска деталей одного

наименования, шт.; а — необходимый

запас деталей на складе, дней; m

— количество рабочих дней в году (при

пятидневной рабочей неделе m

= 254).

Если принять: а =

6 дней, N = 1250 штук, m

= 254 дней.

![]() .

.

По величине партии

в 30 штук можно уточнить, что производство

среднесерийное.

Выбор вида заготовки.

В связи с небольшим объемом производства

в качестве заготовки принимают прокат

горячекатаный (ГОСТ 2590-91). Заготовки

получают путем резки прутка дисковыми

пилами. Диаметр прутка выбирают по

наибольшему диаметру детали с учетом

припуска на обработку и стандартного

ряда диаметров согласно ГОСТ 2590-91. Длина

заготовки принята равной 328-0,8.

Рисунок 6.2 – Вал

быстроходный

Предварительная

разработка технологического маршрута.

Серийное производство в настоящее время

имеет свои особенности. Широкое

распространение в нем получили станки

с ЧПУ и промышленные роботы. Использование

станков с ЧПУ позволяет сконцентрировать

ряд операций на одном рабочем месте.

Оборудование

должно иметь возможность его быстрой

переналадки на выпуск других деталей,

сходных по технологическому процессу

с рассматриваемой, т.е. обеспечивать

возможность групповой обработки. В

качестве оборудования используются в

основном станки с ЧПУ.

Разработанный

технологический маршрут обработки вала

приведен в таблице 6.2. Маршрут и принятое

оборудование позволяют обрабатывать

ступенчатые валы различного назначения.

Таблица 6.2 –

Технологический маршрут механической

обработки вала (серийное производство)

|

Номер |

Наименование |

Эскиз |

Оборудование |

|

000 |

Заготовительная |

|

Круглопильный |

|

010 |

Фрезерно-центровальная |

|

Фрезерно-центровальный |

Продолжение таблицы

6.2

|

020 |

Токарная |

|

Токарно-винторезный |

|

030 |

Токарная |

|

Токарно-винторезный |

|

040 |

Фрезерная |

|

Вертикально-фрезерный |

Продолжение таблицы

6.2

|

045 |

Термическая |

Печь |

|

|

050 |

Шлифовальная |

|

Шлифовальный |

|

060 |

Шлифовальная |

|

Шлифовальный |

|

070 |

Слесарная |

Верстак |

|

|

075 |

Моечная |

Моечная |

|

|

080 |

Контрольная |

Стол |

Технологический процесс изготовления детали ‘вал’

Содержание

1.

Назначение и краткое техническое описание детали

.

Конструктивно-технологический анализ детали

.

Выбор типа производства (единичное, серийное, массовое)

.

Выбор и обоснование размеров заготовки и способа их получения

.

Выбор и обоснование баз, способов закрепления для заготовки

.

Проектирование технологических операций обработки детали

.

Расчет припусков на обработку и определение размеров заготовки

.

Расчёт режимов резания и нормирование штучного времени

.

Выбор станков и режущего инструмента, обеспечение точности обработки

.

Выбор контрольно-измерительных инструментов для оценки точности обработки

.

Описание назначения узла и оценка технологичности сборки

.

Выбор типа сборочного процесса

.

Проектирование сборочных операций

1. Назначение и краткое техническое описание

детали

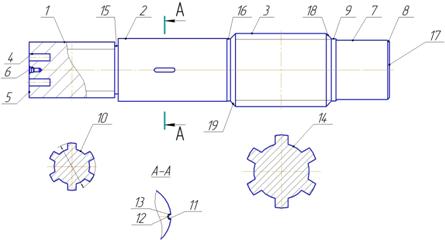

Деталь представляет собой ступенчатое тело

вращения, что достаточно технологично, так как позволяет обработать

множественные поверхности. Отношение длины детали к ее диаметру меньше пяти,

следовательно, деталь достаточно технологична. Конструкция детали обеспечивает

достаточную жесткость при механической обработке на металлорежущем

оборудовании.

Деталь имеет элементы, удобные для закрепления

заготовки при обработке. Формы поверхностей, подлежащих обработке, не

представляют сложности (в основном – поверхности вращения); имеется возможность

максимального использования стандартизованных и нормализованных режущих и

измерительных инструментов.

С точки зрения обеспечения заданной точности и

шероховатости поверхностей деталь не представляется сложной.

В конструкции детали имеются 2 глухих отверстия

М10; центральный шлицевой паз шириной 30мм, что требует специальной настройки

станка и специальных режущих инструментов, что не технологично.

На Ø 80 выполнены

шлицы размером 6,0 что не технологично, так как требуется дополнительная

настройка станка и дополнительный переход при зубонарезании. На Ø

105f7 также выполнены

шлицы размером 6,0 что не технологично, так как требуется дополнительная

настройка станка и дополнительный переход при зубонарезании. Фаска на Ø85h6

размером 2×45о

технологична.

. Конструктивно-технологический анализ детали

Одним из важных этапов проектирования является

отработка конструкции на технологичность. Отработка конструкции на

технологичность – это комплекс мероприятий, предусматривающих взаимосвязанные

решения конструкторских и технологических задач, направленных на повышение

производительности труда, снижение затрат и сокращение времени на изготовление

изделия при обеспечении необходимого его качества.

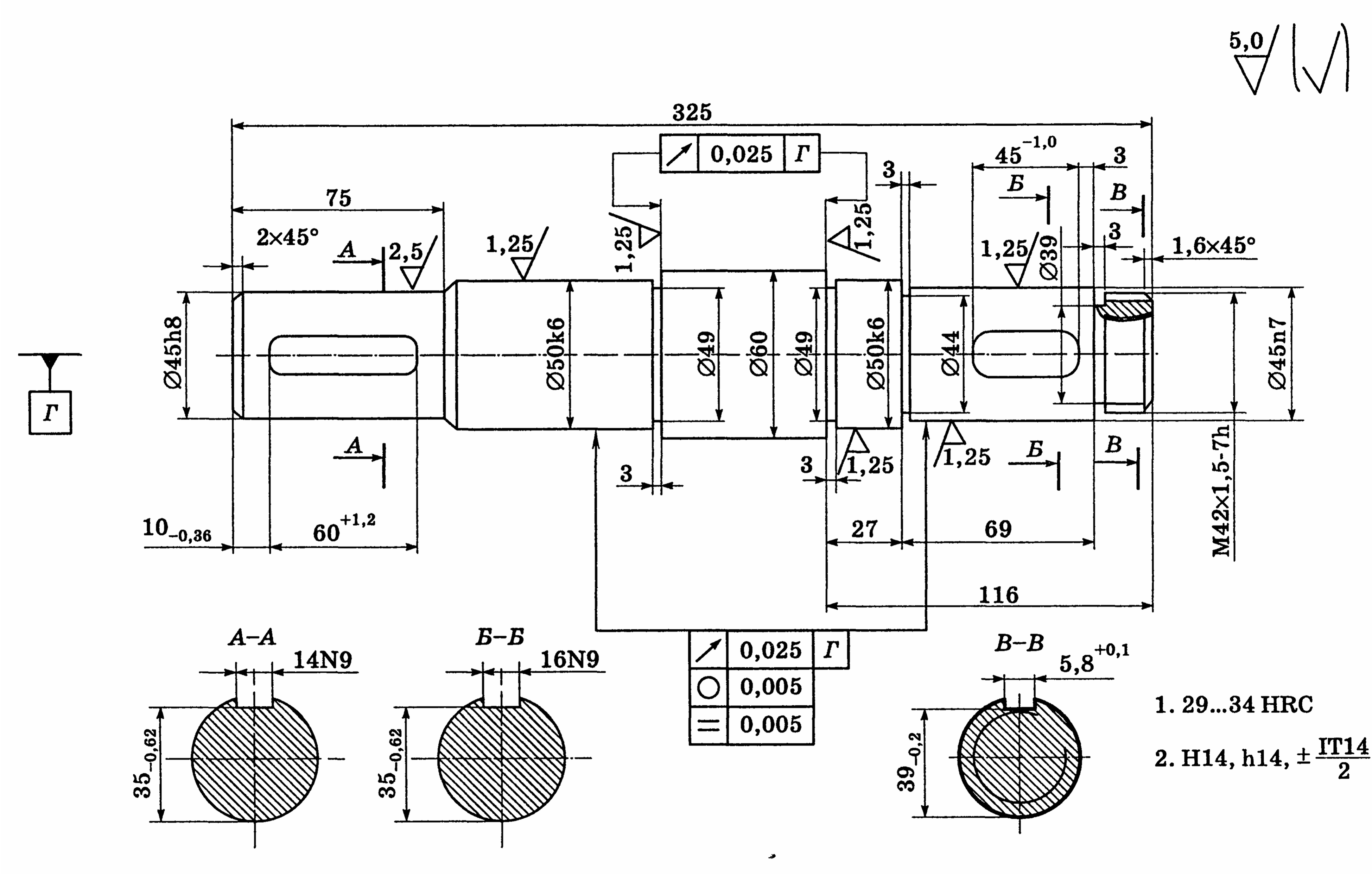

Рис. 1. Деталь – вал

Оценка технологичности проводится качественно и

количественно, с расчетом показателей технологичности по ГОСТ 14.201-83. При

этом качественная характеристика предшествует количественной и характеризует технологичность

конструкции обобщенно.

Технологичность детали оценивается сравнением

трудоемкости и себестоимости изготовления различных вариантов ее конструкции.

Деталь, подвергаемая обработке резанием, будет

технологична в том случае, когда ее конструкция позволяет применять

рациональную заготовку, форма и размеры которой максимально приближены к форме

и размерам готовой детали, а также использовать высокоэффективные процессы

обработки.

Рис. 2 Эскиз детали

Деталь имеет несложную конфигурацию

Деталь не требует создания искусственных

технологических баз. Фрезерная обработка не требует применения специальных

приспособлений.

Конструкция детали позволяет применять

рациональные формы и размеры заготовок.

Коэффициент унификации

конструктивных элементов:

![]()

где: ![]() – число унифицированных элементов

– число унифицированных элементов

детали, шт.

![]() – общее число конструктивных

– общее число конструктивных

элементов детали, шт.

Таблица 1

|

№ |

Обозначение |

Квалитет |

Шероховатость |

Унифицированные |

Базы |

|

|

У |

Т |

|||||

|

1. |

Цилиндр |

g6 |

0.8 |

1 |

1 |

Поверхность |

|

2. |

Цилиндр |

h7 |

0.8 |

1 |

1 |

Поверхность |

|

3. |

Цилиндр |

f7 |

0.8 |

1 |

1 |

Поверхность |

|

4. |

Отверстие |

H7 |

6,3 |

2 |

2 |

Поверхность |

|

5. |

Торец |

h14 |

6,3 |

1 |

1 |

Поверхность |

|

6. |

Отверстие Ø |

h10 |

6,3 |

1 |

1 |

Поверхность |

|

7. |

Цилиндр |

h6 |

0.8 |

1 |

1 |

Поверхность |

|

8. |

Фаска |

h14 |

6,3 |

1 |

1 |

Поверхность |

|

9. |

Цилиндр |

h14 |

6.3 |

1 |

1 |

Поверхность |

|

10. |

Выточка |

Is7 |

6.3 |

1 |

1 |

Поверхность |

|

11. |

Глубина |

h12 |

1.6 |

1 |

1 |

Поверхность |

|

12. |

Паз |

Н14 |

6,3 |

1 |

Поверхность |

|

|

13. |

Паз |

IT14 |

6,3 |

1 |

Поверхность |

|

|

14. |

Выточка |

Is7 |

1,6 |

1 |

1 |

Поверхность |

|

15. |

Цилиндр |

h14 |

6.3 |

1 |

1 |

Поверхность |

|

16. |

Цилиндр |

h14 |

6.3 |

1 |

Поверхность |

|

|

17. |

Торец |

h14 |

6,3 |

1 |

1 |

Поверхность |

|

18. |

Фаска |

h14 |

6,3 |

1 |

1 |

Поверхность |

|

19. |

Фаска |

IT14 |

6,3 |

1 |

1 |

Поверхность |

Ку.э.=18/20=0,9

так как Куэ >0,6,

то деталь по данному показателю технологична.

. Коэффициент точности

обработки:

Ктч=1-(1/Аср),

где Аср. – средний

квалитет точности,

Аср. = (п1+2п2+3п3+…+19п19)/Σп,

где n1,2…

число поверхностей детали с точностью соответственно с 01 по 19 квалитет.

Аср.

= 14×10+6×2+7×6+1×10+1×12/20=10,8

Ктч=1-(1/10,8) = 0,9

так как Ктч >

0,5, то изделие не точное и поэтому по данному показателю деталь технологична.

. Коэффициент шероховатости:

Кш=1/Бср,

где Бср – средняя шероховатость

поверхности, определяемая в значениях параметра Ra, мкм

Бср=(0,01п,+0,02п2+…+40п,з+80п14)/

Σni

где n1,n2-.-количество

поверхностей, имеющих шероховатость соответственно данному числовому значению

параметра.

Бср=0,8×4+1,6×2+(6,3×14)

/20=4,7

Кш=1/4,7 = 0.2

так как Кш = 0.2 ˃

0,16, то деталь сложная, не технологичная.

Вывод: На основании качественного и

количественного анализа на технологичность можно сделать следующий вывод:

деталь вполне технологична, нет необходимости вносить в ее конструкцию

какие-либо изменения.

. Выбор типа производства (единичное, серийное,

массовое)

Объем выпуска характеризует примерное количество

машин, сборочных единиц, деталей, заготовок подлежащих выпуску в течение

планируемого периода времени (год, квартал, месяц).

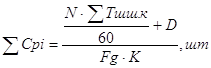

Годовой объем выпуска деталей «Вал» можно

определить по формуле:

NД

= NСЕ∙n∙(1+![]() ),

),

(1)

где NСЕ

= 500 – годовой объём выпуска детали «Вал»,

n = 1 – количество

деталей «Вал»;

β = 0% – процент запасных деталей.

NД

= 500∙1∙(1+![]() ) = 500

) = 500

Принимаем NД

= 500 шт.

Такт выпуска деталей можно определить по

формуле:

τВ.Д.

= ![]() ,

,

(2)

где FД

=

2010 ч – действительный годовой фонд времени работы оборудования в часах,

![]() мин

мин

Приближенно коэффициент закрепления

операций можно вычислить по формуле:

КЗО = ![]() ,

,

где tШТ.СР. – среднее

штучное время.

По заводскому технологическому

процессу для операций механической обработки:

t ШТ.СР. = 16,8 мин

КЗО = ![]() =

=

11,2

![]()

Согласно рекомендациям ГОСТ 3.1108 –

74, КЗО = 10…20 соответствует среднесерийному типу производства.

В связи с этим определяем тип

производства как среднесерийный, который характеризуется достаточно большим

объёмом выпуска с широкой номенклатурой изделий, изготовляемых повторяющимися

партиями, что вызывает необходимость применения оборудования с высокой степенью

механизации и автоматизации, но обладающего гибкостью, применения специальной

технологической оснастки.

Размер партии деталей можно

определить по формуле:

nД

= ![]() ,

,

аль вал конструкция технологический

где tЗ

= 21 день – срок, в течение которого должен храниться на складе запас деталей; Ф

= 250 дней – число рабочих дней в году.

![]()

Принимаем размер партии деталей nД

=

42 шт.

Число запусков деталей в месяц:

iрасч

= ![]() ,

,

![]()

Принимаем число запусков изделий в месяц i

= 1.

. Выбор и обоснование размеров заготовки и

способа их получения

Для современных требований, предъявляемых к

изготовлению заготовок деталей изделий, характерны следующие технологические

тенденции: максимальное приближение заготовок по формам и размерам к деталям,

требующимся по чертежу; экономия материала; применение прогрессивных способов

получения заготовок.

Для изготовления детали большую роль играет

выбор рационального вида исходной заготовки и способа её получения. Способ

получения заготовки должен быть обусловлен ее стоимостью и дальнейшей

обработкой. Наиболее широко для получения заготовок применяют следующие методы:

литьё, обработка металлов давлением и сварка, а также их комбинации.

Каждый из методов содержит большое число

способов получения заготовок. Так, например отливки можно получать в

песчано-глинистых формах, кокиль, по выплавляемым моделям, под давлением и

т.д.; поковки и штамповки – ковкой на молотах, гидравлических прессах;

штамповкой на штамповочных машинах, кривошипных горячештамповочных прессах,

горизонтально-ковочных машинах и т.д. Способ получения заготовки определяется

типом производства, материалом, формой и размерами детали.

В данном проекте деталью, для которой необходимо

выбрать метод получения заготовки, является вал. Учитывая, что тип производства

– среднесерийный, качество материала должно быть равномерным, наиболее

рациональна поковка, полученная в закрытом штампе методом прямого выдавливания.

При этом структура материала заготовки получается более однородной, её размеры

стабильны, а конфигурация – близка к конфигурации изделия. Оборудование –

кривошипный горячештамповочный пресс.

При проектировании технологических процессов

механической обработки заготовок необходимо установить оптимальные припуски,

которые обеспечили бы заданную точность и качество обрабатываемых поверхностей.

Определение припусков на механическую обработку проведём опытно-статистическим

методом. Назначим припуски на механическую обработку по ГОСТ7505-74. Для этого

необходимо определить массу заготовки, класс точности, группу стали, степень

сложности заготовки.

Масса детали 6,9 кг.

Материал: сталь 40Х ГОСТ4543-71.

Масса поковки:

Мп =Мд *Кр

где Мд -масса детали, Кр -расчётный

коэффициент, Кр =1,5;

Мп = 6,9*1,5= 10,35 кг.

Класс точности -Т2.

Группа стали – М2.

Степень сложности – С3.

Конфигурация поверхности штампа П (плоская);

Исходный индекс 13;

Назначим припуски и кузнечные напуски.

Основные припуски на размеры:

Ø105 – 2,3 мм,

Длина 519 – 3,0 мм,

Ø80 – 1,8 мм,

Ø85 – 1,8 мм,

Ø90 – 2,2 мм,

Дополнительные припуски учитывающие:

смещение по поверхности разъёма штампа – 0,3 мм,

отклонение от плоскостности – 0,3 мм.

Размеры поковки и их допускаемые отклонения

Размеры поковки, мм:

Ø105+(2,3+0,3)*2=110,2

принимаем Ø111,0;

519+(3,0+0,3)*2=525,6 принимаем 526,0;

Ø80+(1,8+0,3)*2=84,2

принимаем Ø85,0;

Ø85+(1,8+0,3)*2=89,2

принимаем Ø90,0;

Ø90+(2,2+0,3)*2=95,0

принимаем Ø 95,0.

Допускаемые отклонения размеров:

Ø![]() , Ø

, Ø ![]() , 526

, 526![]() , Ø

, Ø ![]() , Ø

, Ø ![]() ..

..

Неуказанные предельные отклонения

размеров мм. Допускаемое смещение по поверхности штампа 0.7мм.

Таким образом, в проектном варианте

в качестве способа получения заготовки из материала 40Х выберем штамповку на

кривошипном прессе. Данный способ, в отличие от базового варианта (штамповка на

молотах), более производителен. При получении заготовок на кривошипных прессах

по сравнению со штамповкой на молотах припуски и допуски уменьшаются на 15-20%,

расход металла снижается на 10-15%, что повышает коэффициент использования

материала, снижает себестоимость самой заготовки и стоимость её обработки.

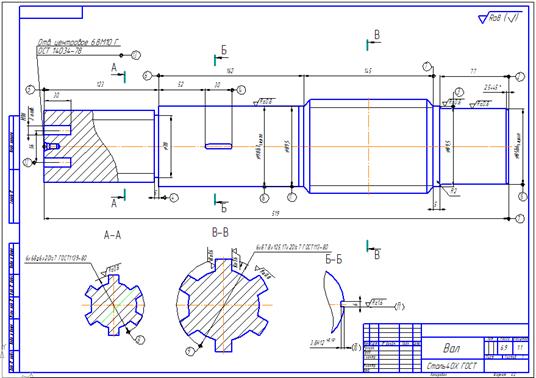

Рис. 3. Чертеж заготовки

. Выбор и обоснование баз, способов закрепления

для заготовки

Перед разработкой ТП необходимо получить и

изучить информацию, которая делится на базовую, руководящую и справочную.

Базовая – сведения, содержащиеся в

конструкторской документации на изделие, объем выпуска, сроки подготовки

производства. Рабочий чертеж детали содержит все размеры, технические

требования к качеству и шероховатости, марку и твердость материала.

Руководящая – сведения, по развитию отрасли,

план выпуска материала, средств технологического оснащения стандарты на ТП.

Справочная – сведения, о прогрессивных методах

обработки, каталоги, номенклатурные справочники оборудования и оснастки.

Материалы по выбору технологических нормативов (режимы обработки, припуски,

расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по

операциям и таким образом выявляют последовательность выполнения операций, их

число для каждой операции выбирают оборудование и определяют конструктивную

схему приспособлений.

Задачей каждого предыдущего перехода является

подготовка поверхности заготовки под последующую обработку и каждый последующий

метод (операция или переход) должен быть точнее предыдущего т. е. обеспечивать

более высокое значение показателей качества детали. Поэтому механическая

обработка делится на:

черновую обработку, когда удаляется большая

часть припуска, что позволяет обнаружить возможные дефекты заготовки; на первых

одной-двух операциях. При базировании по черновым базам обрабатываются основные

технологические базы;

чистовую обработку, когда в основном

обеспечивается требуемая точность:

далее идут операции местной обработки, по ранее

обработанным поверхностям, отделочные операции, когда достигается требуемая

шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в ТП предусмотрен с целью

технологического обеспечения заданных параметров качества, обработанной детали.

Разработанный ТП должен содержать общий план

обработки детали и описание содержания операций ТП и выбор типа оборудования.

Он должен быть прогрессивным, обеспечивать повышение производительности труда и

качества детали, сокращать материальные и трудовые затраты и быть экологически

безопасным. Построение технологического маршрута обработки во многом

определяется конструктивно-технологическими особенностями детали. Выбор

маршрутной технологии существенно зависит от типа производства, уровня

автоматизации и применяемого оборудования.

При среденесерийном производстве применяют

универсальные станки с ЧПУ, автоматы, полуавтоматы, агрегатные специализированы

и специальные станки. Перспективным в серийном производстве является применение

гибких производственных систем (линий, участков, цехов), особенно при наличии

условий для групповой организации производства.

Выбор станка на операцию определяется

возможностью изготовления на нем деталей необходимой конфигурации и размеров,

обеспечения качества ее поверхности, производительности оборудования, а также

экономическими параметрами.

Рис. 4. Вал

. Проектирование технологических операций

обработки детали

При проектировании проектного технологического

процесса необходимо соблюдать принцип совпадения конструкторских,

технологических, и измерительных баз. Только при его соблюдении, возможно

говорить о правильности составления техпроцесса. Для деталей типа «Вал» с

внутренним отверстием рекомендуется изначально базировать по наружней

поверхности с последующем базированием на центровые отверстия.

Последовательность технологических переходов

должна обеспечивать заданные чертежом детали параметры точности.

Для рассмотрения данного вопроса воспользуемся

чертежом детали, изображенным на рис. 4. Для наглядности сведем результат в

таблицу.

Таблица

2

Выбор технологических баз и последовательности

переходов

|

Операция |

Обрабатываемые |

Базирование |

|

015 |

1,2,5,6,15,16,19 |

Поверхности |

|

020 |

17,7,8,9,3,18 |

Поверхности |

|

025 |

11,12,13 |

Поверхности |

|

030 |

1,10 |

В |

|

035 |

3,14 |

В |

|

040 |

4 |

Приспособление |

|

045 |

4 |

Приспособление |

|

070 |

2,7,9 |

В |

конструктивный технологический

заготовка вал

Таблица

3

Технологический процесс изготовления «Вала»

|

№ |

Наименование |

Эскиз |

Станок |

|

005 |

Заготовительная |

Заготовительный |

|

|

010 |

Фрезерно-центровальная. |

Фрезерно-центровальный |

|

|

015 |

Токарная |

Токарно-револьверный |

|

|

025 |

Токарная |

Токарно-револьверный |

|

|

030 |

Шлицефрезерная. |

Шлицефрезерный |

|

|

035 |

Шлицефрезерная. |

Шлицефрезерный |

|

|

040 |

Слесарно-опиловочная. |

Слесарный |

|

|

045 |

Моечная. |

Ванна. |

|

|

055 |

Контрольная. |

Контрольный |

|

|

060 |

Термическая. |

Печь |

|

|

065 |

Круглошлифовальная. |

Круглошлифовальный |

|

|

070 |

Моечная. |

Ванна. |

|

|

075 |

Контрольная |

Контрольный |

. Расчет припусков на обработку и определение

размеров заготовки

При проектировании технологических процессов

механической обработки заготовок необходимо установить оптимальные припуски,

которые обеспечили бы заданную точность и качество обрабатываемых поверхностей.

Расчет припусков, операционных размеров и размеров заготовки

расчетно-аналитическим методом проведём по формуле

2Zmin=2(Rzi-1 +

![]() +

+![]()

![]() +)

+)

)

где Rzi -1-высота

неровностей профиля на предшествующем переходе, мкм;

![]() -глубина дефектного поверхностного

-глубина дефектного поверхностного

слоя на предшествующем переходе, мкм;

![]() -суммарные отклонения расположения

-суммарные отклонения расположения

поверхности и в некоторых случаях отклонения формы поверхности, мкм;

погрешность установки заготовки на

выполняемом переходе, мкм;

Приведем пример расчета припусков на

обработку и предельных размеров по технологическим переходам для поверхности 45k6.

Расчет минимальных значений

припусков производим пользуясь формулой:

Zmin1=2·[150+250+(8592+02)1/2]=2514

мкм;

Zmin2=2·[50+50+(512+1102)1/2]=362

мкм;

Zmin3=2·[30+30+(342+702)1/2]=209

мкм.

Zmin4=2·[10+20+(172+02)1/2]=104

мкм.

Расчетный размер dр заполняется

начиная с конечного размера путем последовательного прибавления расчетного

минимального припуска каждого технологического перехода:

dр3=45,002

+0,094=45,106 мм;

dр2=45,096+0,209=45,315

мм;

dр1=45,284

+0,362=45,677 мм;

dрз=45,657

+2,514=48,191 мм.

Наименьшие предельные размеры

получаем округляя расчетные размеры увеличением их значений.

Наибольшие предельные размеры

вычисляем прибавлением допуска к округленному наименьшему предельному размеру:

dmax4=45,002+0,016=45,018

мм;

dmax3=45,106+0,062=45,168

мм;

dmax2=45,315+0,100=45,415

мм;

dmax1=45,677+0,620=46,297

мм;

dmaxз=48,191+1,600=49,791

мм.

Предельные значения припусков z![]() определяем

определяем

как разность наибольших предельных размеров и z![]() – как

– как

разность наименьших предельных размеров и выполняемого переходов:

Расчет припусков на обработку и

предельных размеров по технологическим переходам для наружнего диаметра 45k6:

|

Технологи-ческие |

Элементы |

Расчетный |

Расчетный |

Допуск |

Предельный |

Предельные |

|||||

|

Rz |

T |

P |

Еу |

dmin |

dmax |

2Zпр |

2Zпр |

||||

|

Заготовка |

150 |

250 |

850 |

48,191 |

1600 |

48,2 |

49,8 |

||||

|

Точение |

80 |

50 |

51 |

110 |

2514 |

45,677 |

620 |

45,68 |

46,29 |

2514 |

3494 |

|

Точение |

40 |

30 |

34 |

0 |

362 |

45,315 |

100 |

45,3 |

45,4 |

362 |

882 |

|

Шлифование |

15 |

20 |

17 |

5 |

209 |

45,106 |

62 |

45,106 |

45,168 |

208 |

246 |

|

Шлифование |

10 |

15 |

15 |

0 |

104 |

45,002 |

16 |

45,002 |

45,018 |

104 |

150 |

|

3189 |

4773 |

Расчет припусков на обработку и предельных

размеров по технологическим переходам для внутреннего диаметра ñ100(+0,22):

|

Технологи-ческие |

Элементы |

Расчетный |

Расчетный |

Допуск |

Предельный |

Предельные |

|||||

|

Rz |

T |

P |

Еу |

dmin |

dmax |

2Zпр |

2Zпр |

||||

|

Заготовка |

150 |

250 |

850 |

96,916 |

1200 |

96,9 |

98,1 |

||||

|

Точение |

80 |

50 |

51 |

110 |

2514 |

99,430 |

420 |

99,44 |

99,85 |

1734 |

2514 |

|

Точение |

40 |

30 |

34 |

0 |

362 |

99,792 |

300 |

99,8 |

100,1 |

242 |

362 |

|

Тонкое |

10 |

17 |

28 |

0 |

208 |

100,000 |

220 |

100,00 |

100,22 |

128 |

208 |

|

2104 |

3084 |

. Расчёт режимов резания и нормирование штучного

времени

Операция №010. Комплексная с

ЧПУ. Токарный станок с ЧПУ 1В340Ф30.

Содержание перехода:

1. Точить с Ø90

на

Ø85

торец

в размер 77h14, Ra – 6,3 мкм методом продольной подачи.

Марка обрабатываемого материала – сталь 40Х

ГОСТ4543-71 (σв

= 530МПа). С охлаждением эмульсией. СПИД – средняя.

. Выбор режущего инструмента

Принимаем токарный проходной упорный правый

резец 2140-0059 ГОСТ 18879 – 83. Материал пластинки – твердый сплав ВК8; [2,

табл.3. 116]

Материал державки – сталь 45,

сечение державки 25×16,

длина

резца 280 мм. Геометрические параметры резца: форма передней поверхности –

плоская с фаской тип IIб, ![]()

. Назначаем режимы резания:

Устанавливаем глубину резания.

При снятии припуска за один проход t

= 2,5 мм

. Назначаем подачу Sтабл.=1,2

мм/об:[2.,табл. 11, стр.266]

. Назначаем период стойкости резца,

мин., Т = 60 мин [5.,стр.30]

. Определяем скорость главного

движения резания, допускающую режущими свойствами резца м/мин.:

![]() ,

,

Где ![]() – коэффициент, является произведением

– коэффициент, является произведением

коэффициентов, учитывающий влияние материала заготовки

![]() ;

;![]()

состояние поверхности (поковка): ![]() ;

;

материала инструмента (ВК8): ![]() [2. табл.

[2. табл.

6., стр. 263], учитывающий вид токарной обработки:

Кv = Кmv× Кnv×Кuv = 1,54 ×0,8×0,83

= 1,02

![]() м/мин.

м/мин.

Принимаем ![]() м/мин

м/мин

6. Частота вращения шпинделя, соответствующая

рассчитанной скорости резания:

![]() = 1000×124/(3,14×90) =

= 1000×124/(3,14×90) =

438,7 об/мин

Устанавливаем nст. = 440 об/мин,

тогда фактическая скорость резания:д = π× D

×nст./1000

= 3,14×90×440/1000

= 124,3 м/мин

. Мощность, затрачиваемая на резание:

рез = Pz×Vд/(102×60),

кВт

Где

![]() [2, стр. 271]

[2, стр. 271]

Для заданных условий обработки

(Сталь 40Х): ![]() ;

;![]() ;

;![]() ;

;![]() ,

,

Учитывая поправочные коэффициенты на

силу резания, определяем силу резания по формуле:

Находим:

![]()

![]() ; [2, табл. 9, стр. 264]

; [2, табл. 9, стр. 264]

![]()

![]() ;

;![]() рез = Pz×Vд/(102×60) =

рез = Pz×Vд/(102×60) =

29,82×124,3/6120 = 0,6 кВт [2, стр. 271]

Проверяем достаточна ли мощность

привода станка. У станка мод.1В340Ф30 мощность на шпинделе станка:

шп =Nдв×η =

22 ×0,8 = 17,6

кВт,

![]()

Обработка возможна.

. Определим основное время:

![]()

Длина рабочего хода резца:

![]()

Врезание

![]()

Перебег принимаем равным ![]() мм;

мм; ![]() мм

мм

Число рабочих ходов принимаем i=1.

Тогда

![]()

Основное время:

![]()

Расчет норм штучного времени.

. Нормирование вспомогательного времени:

![]() , мин[4],

, мин[4],

где Туст – время на установку и

снятие детали, мин;пер – время, связанное с переходом, состоит из времени на

приемы: подвод инструмента, установка инструмента на размер, включение подачи и

вращения шпинделя, отвод инструмента и т. д., мин;доп – вспомогательное время

на дополнительные приемы, мин;конт – вспомогательное время на контрольные

измерения, которые производятся после окончания обработки поверхности.

. Нормирование времени на

обслуживание рабочего места:

![]() , мин [4],

, мин [4],

где Ттех -время на техническое

обслуживание рабочего места, мин;

Торг – время на организационное

обслуживание рабочего места, мин

В условиях среднесерийного

производства время на обслуживание рабочего места выражают в процентах от

оперативного времени в зависимости от группы станка.

![]() от оперативного времени. [4],

от оперативного времени. [4],

. Нормирование времени на отдых и

личные надобности:

Время на отдых и личные надобности

зависит от условий труда, которые в свою очередь, определяются факторами

утомляемости и определяют в процентах от оперативного времени.

![]() от оперативного времени. [4],

от оперативного времени. [4],

. Нормирование

подготовительно-заключительного времени:

Содержание подготовительных работ

зависит от типа производства, применяемых форм организации производства и труда,

а также характера нормируемой операции.

Нормирование производится по

нормативам.

Расчет нормы штучного времени:

![]() , мин[4],

, мин[4],

где То – основное время на

обработку, мин;

Тв – вспомогательное время на

операцию

К – время на обслуживание рабочего

места и время на отдых и личные надобности, в процентах от оперативного

времени, %:

К = аоб + аотл, % = 8,4 %[4],

![]() [7],

[7],

где: ![]() – время на установку, мин;

– время на установку, мин;

![]() – время связанное с операцией, мин;

– время связанное с операцией, мин;

![]() – время на измерения, мин;

– время на измерения, мин;

![]() – время на смену инструмента

– время на смену инструмента

К – время на обслуживание рабочего

места, отдых и личные надобности, % от оперативного времени, мин.

Определим вспомогательное время,

связанное с операцией.

а) ![]() = 0,15 мин [5, карта 3, лист 1,

= 0,15 мин [5, карта 3, лист 1,

поз.7],

б) на операцию:

б) время на контроль:

![]() [5, карта 15, лист 5],

[5, карта 15, лист 5],

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() мин.

мин.

г) время на смену инструмента

![]() = 0,08 мин. [5, карта 25, лист 4],

= 0,08 мин. [5, карта 25, лист 4],

![]() мин.

мин.

Время на обслуживание и отдых и

личные надобности.

К = 7% [5, карта 16],

Определим штучное время:

![]() мин.

мин.

. Выбор станков и режущего

инструмента, обеспечение точности обработки

Инструментальная оснастка представляет собой

совокупность инструментов, предназначенных для обработки резанием или

пластическим деформированием, а также устройств для закрепления инструмента.

Выбор режущих инструментов при оснащении

технологической операции механической обработки заготовок производится, исходя

из условий обработки с учетом вида станка, материала обрабатываемой заготовки,

ее размеров и конфигурации, требуемой точности обработки, шероховатости

поверхности, типа производства.

Вспомогательный инструмент (оправки, резцовые

блоки и т.п.) должен обеспечивать надежное закрепление режущего инструмента,

быструю и легкую его смену, возможность регулировки на станке, а также наладки

и подналадки его на заданный размер вне станка.

Измерительный инструмент выбирается в

зависимости от вида обрабатываемой поверхности и требуемой точности. В

единичном и мелкосерийном производстве применяется универсальный измерительный

инструмент.

Таблица

3

|

Операция |

Оборудование |

Инструмент |

|

010 |

Фрезерно-центровальный |

Фреза Рис. 3. Приспособление для контроля шлицев вала: Перед измерением устройство устанавливают тремя Для наглядности расположения шлицев БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. . . . . . . . Похожие работы на – Технологический процесс изготовления детали ‘вал’ |

Вал – это деталь машины, передающая вращающие усилия.

Вал – это тело вращения цилиндрической, конической и другой формы, опирающееся на две или несколько опор. На валу могут быть закреплены шкивы, зубчатые колеса, фланцы, маховики и т. п.

Типовая технология изготовления валов:

- Очистка;

- Термообработка;

- Правка;

- Заготовительная операция (резка);

- Центрование;

- Токарная операция;

- Фрезерная операция;

- Сверлильная операция;

- Термообработка;

- Правка;

- Шлифовальная операция;

- Слесарная операция;

- Упаковка.

Виды заготовок для валов в единичном производстве:

- круглый прокат;

- поковки;

- штамповки;

- сварная заготовка из трубы и круглого проката;

- квадратный прокат.

Общие сведения

Для изготовления валов применяют стали следующих марок: 25, 30, 35, 40, 45; 45Г2, 40Х, 35ХС, 40ХС, 35СГ, 30ХН3, 35ХН3М, 45ХН2МФ и др.

Чаще всего применяются стали 45 и 40Х. Для крупных валов и шпинделей применяют литые валы из высокопрочного чугуна марки ВЧ 45-5 (ГОСТ 7293–79).

Главные требования к заготовкам для валов — хорошая прямолинейность и наименьший припуск на обработку.

Отклонение от прямолинейности оси заготовки не должно быть более 0,1…0,15 мм на 1000 мм длины. При правке на специальных правильно-калибровочных

станках отклонение от прямолинейности может быть достигнуто до 0,05 мм на 1000 мм.

Типовая наладка станка:

Предварительная обработка кованых, штампованных и сварных заготовок предусматривает их очистку (удаление окалины,

заусенцев, пригара, зачистка сварных швов (при необходимости)), обдирку или фрезерование, выполнение центровых отверстий (если механическая

обработка будет производиться в центрах токарного станка).

На этапе предварительной обработки проката проводят правку, обдирку, резку и

выполнение центровых отверстий.

Заготовительные операции для прутков обычно выполняют в следующем порядке:

- правка;

- бесцентровая обдирка (для калиброванных прутков не производится);

- разрезание на мерные заготовки;

- торцевание и выполнение центровых отверстий (при дальнейшей обработке на револьверном станке или автомате центрование

прутка не производят).

Очистка заготовок.

Очистку заготовок производят посредством:

- обдирочно-шлифовальных станков;

- абразивных кругов (при помощи ручного электрического или пневматичиского инструмента);

- проволочных щеток (в том числе и вращающихся);

- песка или дроби;

- струи рабочей жидкости («кипящего» абразива – кальцинированная сода, абразив и вода), направляемой под давлением;

- галтовочных барабанов (для мелких заготовок).

Термическая обработка

Для уменьшения внутренних остаточных напряжений в заготовках, измельчения зерна и улучшения обрабатываемости лезвийным

инструментом, поковки и штамповки из высокоуглеродистых сталей (С > 0,5 %) подвергают термической обработке (отжигу или нормализации).

Отжиг осуществляют путем медленного нагрева заготовки по всему сечению до температур на 30–50 °С выше температуры критической точки Ас3,

с выдержкой при этой температуре, и последующего медленного охлаждения заготовки вместе с печью. Нормализацию осуществляют путем медленного нагрева

заготовки по всему сечению до температур на 30–50 °С выше критической точки Ас3, с выдержкой при этой температуре и последующим охлаждением на воздухе.

Правка

Большинство заготовок (особенно крупные и нежесткие) имеют погрешности формы (искривление). Для устранения искривления применяют правку (изгибом,

растяжением, нагревом и т.д.). Правка – это операция по устранению погрешности формы (искривления) заготовок в горячем или холодном состояниях,

осуществляемая вручную или на специальном оборудовании.

Ручную правку прутка и заготовки для валов правят в холодном состоянии на ручных прессах (призмах). Точность ручной правки может быть достигнута в

пределах 0,05…0,1 мм. Ручная правка является малопроизводительной операцией, и ее применяют для малых партий деталей, то есть в индивидуальном и

мелкосерийном производствах.

В основном на предприятиях применяется машинная правка, осуществляемая на молотах, правильно-калибровочных станках и

правильно-эксцентриковых прессах, а также на гидравлических прессах с использованием специальных приспособлений. В ряде случаев заготовки правят не только перед механической

обработкой, но и в процессе обработки, когда при снятии наружных слоев металла возникают внутренние остаточные напряжения, вызывающие искривление оси заготовки или ее коробление.

Заготовки в виде поковок и штамповок при значительных диаметре и длине правят в нагретом состоянии под молотами и на эксцентриковых, гидравлических,

пневматических, фрикционных прессах. Перед правкой валов определяют места, подлежащие правке, и правят валы, установив их на призмы.

| Номинальный диаметр проката, мм | Кривизна, % от длины, не более, для классов | |||

|---|---|---|---|---|

| I | II | III | IV | |

| До 25 вкл. | 0,2 | 0,5 | Не регламентируется | Не регламентируется |

| Свыше 25 до 80 вкл. | 0,4 | 0,45 | 0,5 | |

| Свыше 80 до 200 вкл. | 0,25 |

Калькулятор криволинейности.

Длина прутка, мм Допуск кривизны, % Допустимая кривизна, мм

Правка еще необходима и из-за кривизны проката. Кривизну проката измеряют на участке длиной не менее 1 м на расстоянии не менее 100 мм от

конца прутка.

| Номинальный диаметр проката, мм | Предельная кривизна взависимости от поля допуска | |||||

|---|---|---|---|---|---|---|

| на 1 метр длины, мм | на полную длину, % | |||||

| h9 | h10 и h11 | h12 | h9 | h10 и h11 | h12 | |

| До 25 вкл. | 1 | 2 | 3 | 0,1 | 0,2 | 0,3 |

| Свыше 25 до 50 вкл. | 0,75 | 1 | 2 | 0,075 | 0,1 | 0,2 |

| Свыше 50 | 0,5 | 1 | 0,05 | 0,1 |

Как видно из таблицы 2 даже калиброванная сталь не лишена кривизны.

Резка

Резка – это операция разделения металла на части.

Механическая резка осуществляется посредством:

- механических, электрических и пневматических ножовок;

- ленточных пил;

- дисковых пил;

- гильотинных и дисковых ножниц;

- маятниковых пил;

- абразивных пил.

Ножовочные станки (приводные ножовки) и дисковые пилы, представляющие собой диск с режущими зубьями

(очень похожие на тонкие фрезы), используют для разрезания сортового и профильного металла и труб.

Резание осуществляется с охлаждением маслом, водой или мыльной эмульсией. Ленточные пилы имеют форму бесконечной ленты

толщиной 1,0–1,5 мм. Они бывают вертикальными, горизонтальными и наклонными. Ленточные пилы применяют,

как правило, для разрезания чугуна, стали, цветных металлов и сплавов. Потери на прорез ленточной пилой не превышают 1,8 мм.

Фрикционная (беззубая) пила представляет собой тонкий стальной диск, вращающийся от электродвигателя со скоростью 100–140 м/с.

При подаче и вращении вследствие возникающего трения диск нагревает частицы металла в прорези до температуры плавления.

Расплавленный металл заготовки удаляется фрикционной пилой, которую охлаждают воздухом и водой. Фрикционные пилы обеспечивают

высокую производительность, но требуют привода большой мощности. Этими пилами можно разрезать закаленные стальные заготовки и заготовки из белого чугуна.

Электрическая фрикционная пила – это фрикционная пила с вольтовой дугой, которая предназначена для разрезания металлических заготовок.

Вращающийся диск соединен с одним полюсом источника электроэнергии, а разрезаемая заготовка – с другим. Дисковые маятниковые пилы

применяют для разрезания профильного материала, а также труб различного диаметра. Отрезные армированные шлифовальные круги, установленные на маятниковых станках,

применяют для резки неметаллических и металлических заготовок, в том числе из закаленных сталей.

Кроме указанных выше способов, прутки, трубы и заготовки, полученные литьем, ковкой, штамповкой, можно разрезать на станках токарной, фрезерной и строгальной групп.

Центрование

При обработке наружных поверхностей вращения (валов) центровые отверстия в деталях типа валов являются базой для ряда операций:

- точения;

- нарезания резьбы;

- шлифования;

- правки;

- проверки.

Правильная форма и расположение центровых отверстий влияют на точность обработки. Поэтому от правильной зацентровки торцов,

соответствия углов конуса центровых гнезд углам конуса центров станков, на которых будут обрабатываться заготовки, зависит точность изготовления деталей.

Форма и размер центровых отверстий регламентированы государственным стандартом. Центровые отверстия по ГОСТ 14034–74 подразделяются по форме и назначению на девять типов.

| Эскиз | Форма(тип) | Область применения | Условное обозначение |

|---|---|---|---|

|

Тип А Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° без предохранительного конуса. |

1. В деталях, после обработки которых необходимость в центровых отверстиях отпадает. 2. В деталях, которые подвергаются термообработке до твердости, гарантирующей сохранность центровых отверстий в процессе эксплуатации. |

Отв. центр. А4 ГОСТ 14034–74 (для ⌀4 мм) |

|

Тип B Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60° и предохранительную коническую поверхность (фаску) с углом при вершине 120°. |

В деталях, в которых центровые отверстия являются базой для повторного или многократного использования, а также когда центровые отверстия сохраняются в готовых изделиях (предохранительная фаска предназначена для защиты центровых отверстий от повреждений, а также для осуществления возможности подрезки торца). |

Отв. центр. B6 ГОСТ 14034–74 (для ⌀6 мм) |

|

Тип I Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 60°, но вместо предохранительного конуса имеет цилиндрическую выборку небольшой глубины. |

Для оправок и калибров-пробок. | Отв. центр. I8 ГОСТ 14034–74 (для ⌀8 мм) |

|

Тип C Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75°. |

Для обработки крупных валов (для особо крупных и тяжелых деталей угол увеличивают до 90°). Назначение аналогично форме А. | Отв. центр. C8 ГОСТ 14034–74 (для ⌀8 мм) |

|

Тип E Отверстие имеет цилиндрическое отверстие диаметром d и конус с углом при вершине 75° (для особо крупных и тяжелых деталей угол увеличивают до 90°) и предохранительную коническую поверхность с углом при вершине 120°. |

Назначение аналогично форме В. | Отв. центр. E10 ГОСТ 14034–74 (для ⌀10 мм) |

|

Тип R Отверстие имеет цилиндрическое отверстие диаметром d и дугообразную образующую с радиусом R. |

Для обработки деталей повышенной точности и для обработки конических поверхностей. | Отв. центр. R6 ГОСТ 14034–74 (для ⌀6 мм) |

|

Тип F Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° без предохранительного конуса. |

В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. |

Отв. центр. F M4 ГОСТ 14034–74 (M4 – резьба метрическая) |

|

Тип H Отверстие имеет цилиндрическое отверстие с метрической резьбой и конус с углом при вершине 60° и предохранительную коническую поверхность с углом при вершине 120°. |

В деталях типа валов с креплением по центру вниз для монтажных работ, транспортирования, хранения и термической обработки деталей в вертикальном положении. Резьба предназначена для резьбовых пробок, ввинчиваемых в центровые отверстия. |

Отв. центр. H M6 ГОСТ 14034–74 (M6 – резьба метрическая) |

|

Тип P Отверстие специальной формы с метрической резьбой. |

Для конусов инстру-мента: Морзе, метри-ческих и др. | Отв. центр. P M8 ГОСТ 14034–74 (M8 – резьба метрическая) |

Выполнение центровых отверстий в заготовках производят:

Точение

Hаиболее характерным видом деталей тел вращения, состоящих из сочетания наружных поверхностей (цилиндрических, конических, сложной формы),

является вал. Валы могут быть изготовлены из проката, поковок, штампованных заготовок и отливок. По форме валы бывают: гладкие, ступенчатые, эксцентриковые, коленчатые.

По размерам – мелкие (длиной до 200 мм), средние (длиной от 200 до 1000 мм) и крупные (длиной бо-лее 1000 мм).

Заготовки устанавливают в центрах станка или патронах различных типов: 3-кулачковых, самоцентрирующих, цанговых и др. Время обработки должно быть наименьшим.

Удаляя припуск, исходят из соображений последовательного уменьшения жесткости вала, т.е. ступени меньшего диаметра обрабатывают в последнюю очередь.

При черновом точении точность обработки достигает 14-го квалитета, а шероховатость Rz = 40…80 мкм.

Режимы резания чернового точения:

Получистовое точение обеспечивает точность обработки 9–12-го квалитета и шероховатость поверхности Rz = 10…20 мкм.

Режимы резания получистового точения:

Чистовое точение обеспечивает точность обработки 7–8-го квалитета и шероховатость поверхности Ra = 1,25…2,5 мкм.

Режимы резания чистового точения:

Тонкое (алмазное) точение – это отделочный метод обработки. При наружном точении алмазными (эльборовыми)

резцами цветных сплавов достигается точность 5–6-го квалитета и шероховатость поверхности Ra = 0,16…0,32 мкм.

Режимы резания тонкого точения:

Для алмазного точения должны применяться станки особо высокой точности и жесткости.

В качестве инструмента при тонком точении сталей можно использовать широкие резцы, оснащенные пластинами из твердого сплава Т30К4,

а для обработки чугунов – резцы с пластинками из твердого сплава ВК2 или ВК3. Передние и задние поверхности режущих пластин должны быть доведены до шероховатости

поверхности Ra = 0,02…0,04 мкм. Тонкое точение резцами с твердосплавными пластинами производят при глубине резания t = 0,05…0,15 мм,

продольной подаче S = 0,01…0,05 мм/об и скорости резания V = 200…350 м/мин. При этом достигается точность 6–7-го квалитета и шероховатость поверхности Ra = 0,32…0,63 мкм.

В качестве СОЖ обычно применяют эмульсию.

При обработке длинных маложестких валов применяют неподвижные и подвижные люнеты. Обрабатывая полые валы с контролируемой разностенностью стенки,

используют кольцевые (вертлюжные) люнеты.

Люнеты служат дополнительной опорой, испытывающей нагрузки. Подвижный люнет, следуя за резцом, воспринимает силу резания.

Обрабатываемая поверхность опирается на кулачки люнета. В тех случаях, когда следует обеспечить соосность обтачиваемой поверхности с ранее обработанной,

кулачки люнета устанавливают впереди резца, то есть на ранее обработанную поверхность. При скоростном резании кулачки создают значительное трение.

Чтобы уменьшить трение, применяют люнеты с роликовыми опорами. При скоростном точении часто возникают вибрации, которые увеличивают шероховатость поверхности

и снижают точность обработки. Для устранения вибраций используют люнеты с виброгасителем. Тарельчатые пружины, помещенные в корпусе виброгасителя, поглощают

вибрации детали.

При высоких скоростях резания стружка имеет сливную форму и сходит из-под резца непрерывной лентой. Такая стружка весьма опасна, так как может явиться причиной

травматизма (порезов и (или) ожогов). Для размельчения такой стружки применяют специальные устройства – стружколоматели.

В серийном и мелкосерийном производствах валы часто обрабатывают на станках с ЧПУ. В единичном производстве обработку валов обычно

осуществляют на универсальном оборудовании с ручным управлением.

Фрезерование

Сверление

Отверстия бывают цилиндрическими, ступенчатыми, коническими, фасонными. Отверстия могут быть открытыми с двух сторон

(сквозные) и с одной стороны (глухие).

Сверление – распространенный способ обработки глухих и сквозных отверстий в сплошном материале с точностью 12–13-го

квалитета и шероховатостью поверхности Rz = 10…30 мкм. Отверстия диаметром более 30 мм сверлят за два перехода: сначала сверлом меньшего

диаметра, затем – требуемого диаметра.

Различают два метода сверления: с вращающимся сверлом (сверлильные и расточные станки) и с вращающейся деталью (токарные станки).

Для уменьшения увода сверла производят предварительное засверливание (центрование) коротким жестким сверлом.

Сверление осуществляют на токарных станках и автоматах, а также на сверлильных и расточных станках с направляющими втулками.

Сверлильные станки подразделяются на универсальные, специализированные и специальные. На универсальных сверлильных станках можно выполнять любые

операции по обработке отверстий. К универсальным станкам относятся: вертикально-сверлильные, радиально-сверлильные, настольно-сверлильные.

К специализированным станкам относятся горизонтальные станки (патронного и вертлюжного типа) для сверления и растачивания глубоких отверстий (вертлюжные станки).

Если заданная точность отверстия ниже 9-го квалитета, то в зависимости от диаметра отверстия и вида заготовки последующая

обработка осуществляется растачиванием или развертыванием.

Точность взаимного расположения отверстий при последовательной обработке разными инструментами достигается с помощью

кондуктора со сменными втулками и быстросменными патронами для закрепления инструментов в шпинделе станка.

При сверлении под резьбу диаметр D сверла принимают больше внутреннего диаметра резьбы d на величину 2α = 0,3…0,4 высоты резьбы.

Сверла подразделяются на нормальные, для глубокого сверления и специальные. К нормальным относятся сверла спиральные, перовые и центровочные.

Для глубокого сверления (отношение длины отверстия к диаметру больше пяти) применяют сверла перовые. Сверло состоит из штанги длиной до 1,5–2,0 м, имеющей две канавки

для отвода стружки и две канавки для трубок, подводящих СОЖ с большим давлением для удаления стружки. На режущих кромках пластины делают канавки для разламывания

и размельчения стружки. Кроме того, это облегчает удаление стружки смазочно-охлаждающей жидкостью. Такие сверла применяют для отверстий диаметром более 30 мм. Для изготовления

глубоких отверстий относительно небольших диаметров – до 30 мм – применяют спиральные сверла с внутренним подводом СОЖ. Однако обрабатывать таким сверлом глубокие

отверстия трудно, так как приходится часто выводить сверло из отверстия для удаления застрявшей стружки и, кроме того, оно недостаточно прочное и обеспечивает

меньшую точность направления отверстия (имеет место повышенный увод сверла). Вместо спиральных сверл целесообразно применять пушечные и ружейные сверла, которые не имеют

поперечной режущей кромки, что облегчает резание металла. Вершина сверл смещена на 0,25 диаметра, благодаря чему образуется конус, направляющий сверло.

Сверлению таким сверлом предшествует сверление на некоторую глубину спиральным или перовым сверлом, что должно быть выполнено очень тщательно во избежание увода ружейного или

пушечного сверла при последующем глубоком сверлении. Получаемая при сверлении ружейными или пушечными сверлами достаточно мелкая стружка легко удаляется СОЖ.

Подвод СОЖ при сверлении ружейным сверлом осуществляется под сильным давлением через отверстие в теле сверла,

а отвод стружки происходит по наружной канавке сверла между телом (стержнем) сверла и обработанной поверхностью отверстия. Недостатком ружейных и пушечных

сверл является относительно низкая производительность.

При сверлении глубоких отверстий диаметром от 80 до 200 мм и длиной до 500 мм широкое применение находят кольцевые сверла.

Они вырезают в сплошном металле лишь кольцевую полость, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать для

изготовления других деталей. Кольцевые сверла поставляются с несколькими комплектами запасных быстрорежущих ножей. Кольцевые сверла можно применять на токарных,

расточных, револьверных и радиально-сверлильных станках, имеющих обычную систему подачи СОЖ. При сверлении такими сверлами производительность повышается

до 4 раз по сравнению со сверлением спиральными или ружейными сверлами.

Зенкерование применяют для обработки предварительно полученного отверстия литьем, прошивкой или сверлением.

Инструментом служит зенкер. Зенкеры в зависимости от их назначения подразделяются на цилиндрические и конические.

Развертывание – это основной способ обработки отверстия 8–9-го квалитета точности (при обработке двумя развертками достигают 5–7-го квалитета точности)

с шероховатостью поверхности Ra = 0,15…2,5 мкм в материале твердостью HRC ≤ 40. Развертка – отличается от зенкера большим числом зубьев и меньшими углами в плане. Развертки

делятся на ручные и машинные и изготовляются цельными и раздвижными. Ручные развертки имеют длинные зубья и длинную коническую часть, называемую заборной.

Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала

применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. Большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм.

Необходимым условием достижения высокой точности обработки является равномерность снимаемого припуска и строгое совпадение оси развертки с осью обрабатываемого

отверстия. Развертка во время работы должна свободно устанавливаться по отверстию или иметь точное направление. При работе чистовыми развертками на токарных и

револьверных станках применяются качающиеся оправки, которые компенсируют несовпадение оси отверстия и направления развертки.

Шлифование

Шлифование является основным и наиболее распространенным методом обработки наружных цилиндрических поверхностей. Подразделяется на чистовое и

тонкое шлифование. Тонкое шлифование осуществляется шлифовальными кругами или шлифовальными лентами на круглошлифовальных станках с продольной подачей

и методом врезания, на бесцентрово-шлифовальных станках на проход и методом врезания, а также на ленточно-шлифовальных станках.

На круглошлифовальном станке заготовка устанавливается в центрах станка. Линейная скорость вращающейся заготовки составляет 10–15 м/мин,

а линейная скорость инструмента (шлифовального круга) – порядка 30 м/с. Процесс шлифования может осуществляться с продольной подачей и методом врезания.

В первом случае заготовка совершает возвратно-поступательное продольное перемещение с продольной подачей Sпр = (0,5 – 0,8)Н, где Н – высота круга,

за один оборот заготовки, а в конце каждого хода производится поперечная подача (глубиной резания) 0,01–0,03 мм. При выхаживающих проходах продольная

подача уменьшается до Sпр = 0,2…0,3Н, глубина резания до 0,005…0,02 мм. Длина продольного хода при шлифовании должна обеспечивать перебег инструмента на сторону, равный 0,2 – 0,4Н,

где Н – высота круга или ширина ленты.

Второй способ заключается в том, что инструменту (шлифовальному кругу или шлифовальной ленте) сообщается только поперечная подача за один оборот заготовки.

Чистовое круглое шлифование в центрах станка обеспечивает точность 6–7-го квалитета и шероховатость поверхности Ra = 0,3…1,25 мкм. Тонкое круглое шлифование в центрах станка

обеспечивает точность 5–6-го квалитета и шероховатость поверхности Ra = 0,02…0,08 мкм.

При шлифовании на бесцентрово-шлифовальных станках на проход заготовку устанавливают между двумя шлифовальными кругами на специальный поддерживающий нож ,

изготовленный из износостойкого материала. Благодаря скосу, направленному в сторону ведущего круга, деталь прижимается к ведущему кругу, вследствие чего ведущий круг передает

крутящий момент детали. Во избежание огранки детали диаметром более 30 мм смещают вверх на 10–15 мм от линии центров шлифовальных кругов. При шлифовании на проход ведущий круг устанавливают под углом α = 1…5°.

Величину продольной подачи S при шлифовании на проход назначают в пределах 400–4000 мм/мин. Линейная скорость ведущего круга Vв.к = 15…30 м/мин при черновом шлифовании.

При чистовом шлифовании увеличивают до 100 м/мин и более.

Особенности обработки деталей тяжелого машиностроения

К тяжелому машиностроению относят производство металлургического оборудования (например, прокатных станов), крупных металлорежущих станков, мощных гидравлических,

паровых и газовых турбин, электрогенераторов, крупных экскаваторов и т.п.

Приемы обработки, используемые в тяжелом машиностроении, применяют также при обработке крупных деталей на заводах других отраслей машиностроения и частично в

цехах по обработке базисных деталей в среднем машиностроении.

Так как крупные машины изготовляют в очень небольших количествах, то производство организуют как единичное или мелкосерийное. При изготовлении крупных

машин чаще всего применяют универсальное оборудование и более простую технологическую оснастку, чем в серийном производстве.

Из-за большого веса крупных заготовок и деталей (до 300 т) большое значение приобретает внутрицеховой транспорт. Главным транспортным средством в цехах тяжелого машиностроения

обычно являются мостовые краны, грузоподъемность которых достигает 250 т и выше. В некоторых случаях особо тяжелые детали поднимают и перемещают двумя кранами одновременно.

При конструировании станков для тяжелого машиностроения стремятся избежать перемещения тяжелых деталей с операции на операцию и во время обработки. Для этого применяют передвижные

портальные станки с фрезерными головками, передвижные расточные колонки, односторонние фрезерные станки, в которых фреза диаметром до 2 м имеет подачу, большие карусельные станки для

обтачивания деталей диаметром до 18 м, тяжелые многосуппортные токарные станки для обтачивания деталей длиной до 30 м и диаметром до 2 м.

В ходе развития технологии тяжелого машиностроения разработана система так называемой «стендовой обработки», то есть если обрабатывающие станки легче

обрабатываемой детали, то проще и дешевле переместить станок к обрабатываемой детали, чем деталь к станку. Стендовая обработка производится с помощью передвигающихся

вдоль стенда горизонтальных сверлильно-расточных и переносных станков, подаваемых на стенд подъемным краном.

Переносные станки применяют: сверлильные – с диаметром сверления до 60 мм, радиально-сверлильные – с диаметром сверления до 75 мм, поперечно-строгальные – с ходом ползуна до 1500 мм,

долбежные – с ходом ползуна до 2000 мм. При изготовлении базисных деталей (станин, остовов, рам и т.п.) комбинированная стендовая обработка составляет до 60 % общей трудоемкости и

сокращает цикл обработки в 1,5–2 раза.

При стендовой обработке придерживаются следующих правил.

- Время на установку каждого дополнительного передвижного или переносного станка к деталям должно быть меньше, чем на переустановку заготовки на другой станок.

-

Передвижные и переносные станки следует расставлять вокруг детали так, чтобы можно было организо-вать параллельную работу станков и снять станок,

на котором окончили работу, не мешая другим станкам работать. - Более мощные передвижные станки должны выполнять больший объем работы, чем легкие переносные станки.

- В картах технологического процесса должны быть все необходимые указания о порядке обработки передвижными, переносными станками и способах их установки на стенде.

- Следует подготовить всю необходимую оснастку для передвижных и переносных станков. Её надо подавать на стенд одновременно со станками.

- Пока обрабатывают деталь на одном месте стенда, на соседнем месте стенда подготавливают к обработке другую заготовку.

Чтобы улучшить условия обработки тяжелых деталей, применяют дополнительное оборудование (усовершенствование) рабочих мест универсальных

станков, цель которого – расширить технологические возможности и улучшить использование оборудования. У станков устраивают дополнительные ямы и канавы, в

которых можно обрабатывать заготовки, не помещающиеся на плите станка.

Делают дополнительные плиты у радиально-сверлильных станков, на которых можно подготавливать обработку одной заготовки во время обработки другой.

Радиально-сверлильные станки устанавливают на тележку, перемещающуюся вдоль длинной обрабатываемой заготовки.

Курсовая работа: Разработка технологического процесса изготовления “Вала”

Введение

Машиностроение является одной

из важнейших отраслей в промышленном комплексе нашей страны. Для народного

хозяйства необходимо увеличение выпуска продукции машиностроения и повышение её

качества. Технический прогресс в машиностроении характеризуется не только

улучшением конструкции машин, но и непрерывном совершенствованием технологии их

производства. Важно качественно, экономично и в заданные сроки с минимальными

затратами живого и овеществлённого труда изготовить любую машину или деталь.

Развитие новых прогрессивных

технологических процессов обработки способствует конструированию более

современных машин и механизмов, и снижению их себестоимости. Актуальна задача

повышения качества машин и, в первую очередь, их точности. В машиностроении

точность имеет особо важное значение для повышения эксплуатационного качества

машин. Обеспечение заданной точности при наименьших затратах – основная задача

при разработке технологических процессов.

Основные задачи в области

машиностроения и перспективы её развития:

приближение формы заготовки к

форме готового изделия за счёт применения методов пластической деформации,

порошковой металлургии, специального профильного проката и других прогрессивных

видов заготовок;

автоматизация технологических

процессов за счет применения автоматических загрузочных устройств,

манипуляторов, промышленных роботов, автоматических линий, станков с ЧПУ;

концентрация переходов и

операций, применение специальных и специализированных станков;

применение групповой

технологии и высокоэффективной оснастки;

использование эффективных

смазочно-охлаждающих жидкостей с подводом их в зону резания;

разработка и внедрение

высокопроизводительных конструкций режущего инструмента из твёрдых сплавов,

минералокерамики, синтетических сверхтвёрдых материалов, быстрорежущих сталей

повышенной и высокой производительности;

широкое использование

электрофизических и электрохимических методов обработки, нанесение

износоустойчивых покрытий.

В курсовом проекте согласно

заданию предусматривается разработка технологического процесса изготовления

«Вала», который является одной из важнейших деталей механизма для передачи

вращения при заданном передаточном отношении.

1. Общетехническая часть

1.1 Служебное назначение

изделия. Анализ конструкции и технических требований

Вал относится к классу валов.

Вал предназначен для передачи вращения при заданном передаточном отношении.

На поверхности 3 имеется

шпоночная канавка под призматическую шпонку для крепления сопрягаемой детали. В

торце 1 имеется резьбовое отверстие М8–7Н для крепления детали предотвращающее

осевое смещения детали с поверхности 3. На поверхности 15 расположены

прямобочные шлицы, предназначенные для крепления сопрягаемой детали. Канавки 5,

9, 14 – являются технологическими и служат для выхода режущего инструмента.

Канавка 17 предназначена для установки стопорного кольца.

Таблица 1.1 Технические требования

| № пп | Наименование поверхности, номинальное значение, мм |

Назначение поверхности | Точность | Шероховатость Ra, мкм |

| 1 | 2 | 3 | 4 | 5 |

| 1,19 |

Торцевая L=290 мм |

Вспомогательная конструкторская база |

12 | 10 |

| 2, 6, 10, 12, 18 | Фаска 1Ч45є | Свободная | 12 | 10 |

| 3 | Наружная цилиндрическая Ш 25 мм |

Вспомогательная конструкторская база |

6 | 0,63 |

| 22 | Шпоночный паз 40х8х4 | 8 | 5 | |

| 4 | Торцевая L=50 мм | Вспомогательная конструкторская база |

12 | 10 |

| 5 | Наружная цилиндрическая Ш 24,5 мм |

Свободная | 12 | 10 |

| 7 | Наружная цилиндрическая Ш 30 мм |

Основная конструкторская база |

6 | 0,63 |

| 8 | Торцевая L=53 мм | Вспомогательная | 12 | 10 |

| 9,14 | Наружная цилиндрическая Ш 29,5 мм |

Свободная | 12 | 10 |

| 11 | Наружная цилиндрическая Ш 40 мм |

Свободная | 12 | 10 |

| 13 | Торцевая L=81 мм | Вспомогательная конструкторская база |

12 | 2,5 |

| 15 | Наружная цилиндрическая Ш 30 мм |

Основная конструкторская база |

6 | 0,63 |

| Шлицы прямобочные | Вспомогательная конструкторская база |

11 | 2,5 | |

| 16 | Торцевая L=87 мм | Свободная | 12 | 10 |

| 17 | Наружная цилиндрическая Ш 28,5 мм |

Свободная | 12 | 10 |

| 20 | Фаска 1,6Ч45є | Свободная | 12 | 10 |

| 21 | Внутренняя цилиндрическая М8 на L=18 мм |

Вспомогательная конструкторская база |

7Н | 10 |

1.2 Анализ технологичности

детали

Вал относится к деталям типа «вал».

Вал изготовлена из стали 45

(ГОСТ 1050–88), которая сравнительно хорошо обрабатывается резанием.

С точки зрения рационального

выбора заготовки вал-шестерня относится к достаточно технологичным деталям. В

качестве заготовки можно использовать прокат как наиболее дешёвый вид

заготовки.

Геометрическая форма детали состоит из

поверхностей, которые образованны вращением образующих относительно оси и

торцов.

Поверхности открыты для подвода и перемещения

режущего инструмента. Конфигурация детали не позволяет выполнить её полную

обработку за один установ. Поэтому маршрут обработки будет складываться из ряда

последовательных операций и переходов.

Конфигурация детали обеспечивает нормальный

вход и выход инструмента.

Конструкция вала позволяет использовать типовые

этапы обработки для большинства поверхностей.

Показатели точности и шероховатости находятся в

экономических пределах: 6 квалитет точности и шероховатость Rа 0,63 мкм.

Возможна реализация принципа постоянства баз на

основных операциях. Выбранные базы обеспечивают простое, удобное и надежное

закрепление. Это позволяет применять сравнительно простые и дешевые

приспособления.

Деталь обрабатывается в центрах и имеет

достаточную жесткость, т.к. l/d < 10 (294/42 < 10).

Конструкция детали обеспечивает безударную обработку.

На основных операциях возможность применения

стандартного режущего и мерительного инструментов и оснастки (резец проходной,

резец контурный, резец канавочный, фреза червячная, фреза шпоночная, сверло

центровочное, фреза торцевая, центра, линейка, штангенциркуль).

Конструктивные элементы не вызывают деформацию

инструмента на входе и выходе.

В результате вышеизложенного деталь

технологична.

1.3 Материал, его состав и

его свойства. Режимы термообработки

Вал изготовлен из стали 45

ГОСТ 1050–88. Сталь 45 относится к группе углеродистых качественных

конструкционных сталей. Это улучшаемая сталь с нормальным содержанием марганца.

[1.17]

Таблица 1.2 Химический состав

стали

| Группа | Марка стали | С, % | Si, % | Mn, % | S, % | P, % | Cr, % | Ni, % |

| Не более | ||||||||

| М 2 | 45 | 0,42–0,50 | 0,17–0,37 | 0,50–0,80 | 0,045 | 0,04 | 0,3 | 0,3 |

Таблица 1.3 Физико-механические

свойства стали

|

Плотность с, кг/см3 |

Предел прочности увр, |

Предел текучести ут, |

Относительное удлинение д, % |

Абсолютное удлинение |

Твёрдость |

ан, кг/см2 |

| 0,00785 | 610 | 360 | 16 | 40 | 111…217 НВ | 5 |

Таблица 1.4 Виды и режимы

термообработки

| Марка стали | Отжиг | Закалка | Отпуск | ||

|

Температура нагрева, |

Температура нагрева, |

Среда охлаждения |

Температура нагрева, |

Твёрдость HRCэ | |

| Сталь 45 | 680 | 810…840 | Вода | 500…600 | 31…27 |

1.4 Определение массы

изделия

Масса изделия определяется

расчетным путем и корректируется по чертежу. Для этого конструкцию детали

разбивают на простые геометрические фигуры и определяют их объём по формуле: [1.24]

для цилиндра:

![]() . (1.1)

. (1.1)

Затем путём алгебраического

сложения определяется общий объём. Масса детали вычисляется по формуле:

![]() .

.

(1.2)

Определяем объём детали:

![]() см3.

см3.

![]() см3.

см3.

![]() см3.

см3.

![]() см3.

см3.

Определяем общий объём

изделия.

![]()

![]()

![]() (1.3)

(1.3)

![]() (1.4)

(1.4)

Определяем массу детали:

![]() кг.

кг.

Рис. 1.2 Объем детали

1.5 Определение типа

производства и партии запуска

Для предварительного

определения типа производства используем заданный объём выпуска изделия и его

массу.

По заданию годовой объём

выпуска изделия составляет N=8000 шт. масса детали, определяем расчётным путём,

равна ![]()

Используя эти данные,

определяем тип производства – среднесерийный ![]() .

.

Среднесерийное производство

характеризуется ограниченной номенклатурой изделий, изготовляемых периодически

повторяющимися партиями.

Характерный признак

среднесерийного производства – расчленение технологического процесса на

отдельные самостоятельные операции, которые закреплены за определённым рабочим

местом.

При среднесерийном

производстве необходима переналадка технологического оборудования при переходе