2.1 Виды и назначение технологических карт

Для

наиболее рациональной организации

работ по ТО, ремонту и диагностированию

автомобилей, его агрегатов и систем

составляются различные технологические

карты.

На

основании этих технологических карт

определяется объем работ по техническим

воздействиям, а также производи тся

распределение работ (операций) между

исполнителями.

Любая

технологическая карта является

руководящей инструкцией для каждого

исполнителя и, кроме того, служит

документом для технического контроля

выполнения обслуживания или ремонта.

Технологическая

карта составляется раздельно на вид

обслуживания (ЕО, ТО-1, ТО-2), а внутри вида

обслуживания – по элементам.

При

разработке ТП необходимо с учетом объема

выполняемых работ и их повторяемости

стремиться к наиболее полной и экономически

оправданной механизации, всемерному

сокращению ресурсных, энергетических

и трудовых затрат, облегчению ручного

труда.

Оптимальный

вариант технологического процесса ТО

и Р автомобилей позволяет получить

следующие преимущества:

–

высокую производительность труда и

качество работ;

–

исключить пропуски или повторения

отдельных операций и переходов;

–

рационально использовать средства

механизации;

–

выполнить требуемую организацию и

обустройство рабочих мест.

2.2 Операционная карта то-2 автомобиля КрАз – 250

Общая

трудоемкость ТО-2 – 16 чел ∙ час (960 чел

∙ мин)

Карта № 1. Контрольно-осмотровые работы.

Трудоемкость — 18,65 чел ∙ мин

|

Номер |

Наименование |

Место |

Количество |

Инструмент |

Коэффициент |

Трудоемкость, |

Технические |

|

1 |

Осмотреть |

Сверху |

– |

– |

1,0 |

4,4 |

Стекла |

|

2 |

Проверить |

» |

– |

– |

1,0 |

4,9 |

Замки |

|

3 |

Проверить |

В |

– |

– |

1,0 |

2,1 |

Жалюзи |

|

4 |

Осмотреть |

Снизу |

– |

– |

1,0 |

2,2 |

– |

|

5 |

Проверить |

В |

– |

– |

1,0 |

2,0 |

Приборы |

|

6 |

Проверить |

То |

– |

– |

1,0 |

2,5 |

Стеклоочистители |

|

7 |

Проверить |

То |

7 |

Визуально, |

1,0 |

2,25 |

Показания |

Соседние файлы в папке курсач docx283

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Рис. 3.1. Образец заполнения заголовка технологической карты

В прил. 5 в виде таблицы с соответствующим заголовком в качестве примера представлена технологическая карта на ТО-2 системы питания автомобиля ЗИЛ-431410.

В едином пакете документов технологические карты, как правило, дополняются поясняющими рисунками для лучшего понимания сути технологического воздействия. На них указываются позиции объектов обслуживания, удобное расположение технологической оснастки. Эти поясняющие рисунки называются технологическими эскизами. В прил. 6 в качестве примера приведен технологический эскиз для выполнения перехода (части операции) ТО-2 системы питания двигателя автобуса ЛиАЗ-5256 [9]. Обычно технологический эскиз располагают прямо в тексте технологической карты. Представляется более целесообразным их выполнение на отдельных прилагаемых к карте листах с соответствующей нумерацией.

Технологическая карта может быть разработана для определенного рабочего поста, оснащенного технологическим оборудованием и предназначенного для выполнения одной или нескольких (чаще всего однородных) работ. Такую технологическую карту еще называют постовой картой.

В практике работы автотранспортных объединений и отдельных АТП (СТОА) для организации и осуществления полных технических воздействий (ЕО, ТО-1, ТО-2, ТР, КР) используются технологические карты с укрупненным заголовком, видоизмененной структурой и содержанием столбцов таблицы карты. На рис. 3.2 в качестве примера представлен заголовок и столбцы технологической карты для осуществления полного комплекта операций ТО-2 автобуса ЛиАЗ-5256 («Cat — ZF» и «Cat — Voith» – марки двигателей) [9].

| Номер, наименование операции | Место выполнения | Число мест или точек обслуживания | Трудоем- кость, чел-мин разряд | Оборудование, приспособления и инструмент | Указания по выполнению операции |

Рис. 3.2. Образец заполнения заголовка технологической карты

Дата добавления: 2019-09-02 ; просмотров: 1255 ; Мы поможем в написании вашей работы!

«Разработка технологической карты текущего ремонта автомобиля и его элементов. Технологическая карта то или ремонта автомобиля Типовые технологические карты ремонта автомобиля

Техническое обслуживание предусматривает строго периодичное выполнение уборочных, моечных, заправочных, смазочных, контрольно-диагностических, крепежных и регулировочных работ. Работы ТО по характеру и месту выполнения разделяют на:

Постовые — выполняемые непосредственно на автомобиле, установленном на рабочем посту;

Участковые — выполняемые вне поста (в вспомогательных производственных участках);

Сопутствующие работы текущего ремонта, выполняемые при ТО (на постах или вне их).

Для постовых работ ТО характерна вполне определенная периодичность, номенклатура и трудоемкость.

Текущий ремонт (по определению ГОСТ 18322—73) есть ремонт, осуществляемый в процессе эксплуатации для гарантированного обеспечения работоспособности автомобиля и состоящий в замене и восстановлении его отдельных частей и их регулировке.

Работы ТР по характеру и месту выполнения также разделяют на постовые, цеховые и сопутствующие техническому обслуживанию работы, выполняемые на постах ТО.

При ТР выполняют также медницкие, сварочные, жестяницкие, электротехнические, шиноремонтные, обойные, малярные, крепежные и регулировочные работы, потребность в которых возникает между очередными ТО.

Для работ ТР характерны большая номенклатура устраняемых отказов и неисправностей и значительные колебания трудоемкости выполняемых работ. Номенклатура работ, выполняемых при постовом ремонте, содержит около 500 наименований, а трудоемкость одного (по номенклатуре) постового ремонта колеблется в пределах 0,10-15,0 чел-ч.

Обычно необходимость проведения работ ТР выявляется по заявке водителя, на участках диагностирования или ТО.

Разработка технологического процесса текущего ремонта

Текущий ремонт предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменою отдельных его агрегатов, узлов и деталей (кроме базовых) достигших предельно допустимого состояния.

Текущие ремонт должен обеспечивать безотказную работу отремонтированных агрегатов, узлов и деталей по пробегу не менее, чем до очередного технического обслуживания ТО-2.

Замена отремонтированных агрегатов и узлов и крепежно-регулировочные работы производятся на участках обслуживающих закрепленные за ними автомобили и автоприцепы согласно распоряжению.

Ремонт агрегатов и узлов в АТП производится на участках. Документом, являющимся основанием для постановки подвижного состава на текущий ремонт, является заявка на ремонт.

Заявка на ремонт выписывается при выявлении неисправностей в основном при заезде подвижного состава с линии, а в других случаях по разрешению заместителя начальника цеха по технической части.

Контрольный механик заявку на ремонт регистрирует по порядковому номеру на каждый день в журнале регистрации заявок на ремонт и выдает водителю. Ставит в известность отдел эксплуатации о неисправных автомобилях и прицепах по автоколоннам.

Водитель, получив заявку производит уборочно-моечные работы подвижного состава, представляет листок учета мастеру участка и с его согласия автомобиль ставит на ремонт.

Водитель, участвующий непосредственно на ремонте, выписав заявку на ремонт, предъявляет его диспетчеру автоколонны. На основании заявки диспетчер выписывает учетный листок участия водителя на текущем ремонте. После прохождения медицинского освидетельствования и соответствующей отметки на учетном листке участия водителя на ремонте, он предъявляет его мастеру участка, обслуживающего автоколонну.

Во время нахождения в ремонте, водитель подчиняется мастеру участка, (выполняет работу по ремонту закрепленного за ним автомобиля или по распоряжению начальника АТП выезжает на линию исправном автомобиле при отсутствии водителя данного т.с.).

По окончанию смены мастер заполняет учетный листок участия водителя на ремонте, указывает объем выполненной работы водителем и, согласно норм времени, ставит количество отработанных часов за смену.

При отсутствии запасных частей или малого объема работ на закрепленном автомобиле мастер имеет право перевести водителя на ремонт другого автомобиля этой же автоколонны. При этом водитель переводится на повременно оплачиваемую работу.

Оплаты труда водителей, привлекаемых на ремонт, производится согласно тарифной ставки ремонтных рабочих.

Учетный листок участия водителей на ремонте является основным документом для оплаты водителю, который после оформления мастером участка и сдается диспетчеру ежедневно.

После окончания ремонта мастер участка (бригадир) записывает наименование произведенных работ в соответствующем разделе заявки и передает контрольным механикам.

Получив листок учета с отметкой о выполнении работ, контрольный механик проверяет техническое состояние автомобилей при выпуске их на линию, после чего делает отметку на выезд в путевой лист, и при обнаружении неисправностей автомобиль направляется обратно на ремонтные участки для устранения обнаруженных неисправностей.

Все заявки ежедневно, по окончании выпуска автомобилей передаются механиком из контрольного пункта инженеру по ремонту для обработки и хранения.

Работы, проводимые на подъемнике в зоне ТО и ТР включают в себя следующие операции разборочно-сборочные, ремонтные операции без элементов восстановления деталей, т.е. замену неисправных агрегатов, механизмов и узлов автомобиля на исправные, замену в них неисправных деталей на новые или отремонтированные.

Технологическая карта

В качестве примера приводим постовые работы на подъемнике по разборке заднего моста при ТО и ТР автомобиля КамАЗ 5320.

Технологическая карта по разборке заднего моста автомобиля КамАЗ

Наименование и состав работ (операций)

Место выполнения операций

Количество узлов или деталей

Профессия и разряд работы

Технические условия и указания

Установить автомобиль на подъемник

Подъемник грузоподъемностью 10т

Отвернуть пробки наливного и сливного отверстий

Открепить, снять ступицы с тормозными барабанами и подшипниками

Открепить тормоза задние, снять стяжные пружины, стопорные пластины, колодки, оси (эксцентрики), опоры, кронштейны разжимных кулаков, колесные цилиндры

Отсоединить вилки штоков с рычагов, открепить, вынуть пальцы, снять Камеры тормозные и кронштейны

Открепить и снять крышку картера моста

Открепить и снять редуктор моста

Открепить и снять механизм блокировки межосевого дифференциала

Открепить, снять крышки подшипников и вынуть диференциал

Разработана технология работ на проектируемом подъемнике и привязана к общей системе проведения ТО и ТР. Составлена технологическая карта на проведение постовых работ на подъемнике по разборке заднего моста при ТО и ТР автомобиля КамАЗ 5320.

Основные сведения, элементы технологической карты (ТК):

1. Перечень работ

2. Технические требования

3. Инструмент, оборудование

4. Эксплуатационные материалы (марка, объем)

5. Норма времени (чел-мин.)

6. Схема, рисунок или фотография

7. Точки контроля

Технологическая карта (Таблица 1).

Ежедневное обслуживание автомобиля с кузовом седан: марки Nissan Primera

Исполнитель: владелец автомобиля.

Таблица 1. Технологическая карта ежедневного обслуживания автомобиля

Наименование процедуры (операции)

Технические требования, указания, примечания (диагностические признаки)

Инструмент, оборудование, приспособление

Эксплуата-ционные материалы (марка, объем)

Норма времени (чел.мин.)

Схема, рисунок или фотография

Ежедневный внешний осмотр кузова автомобиля

Проверка наличия сколов, царапин

Проверка исправного состояния всех дверей

Убедиться в том, что защелки дверей исправно выполняют свою функцию

путем открывания / закрывания

Проверка надежности открывания закрывания капота моторного отсека

Убедиться, что все защелки запираются надежно. Убедиться, что вторая защелка не дает закрыться капоту при опускании первичной защелки

путем открывания / закрывания

Визуальный осмотр моторного отсека

Проверка следов утечек масла, тормозной и охлаждающей жидкостей

Проверка жидкости омывателя ветрового стекла

Проверить, достаточно ли жидкости в бачке омывателя

Проверка уровня охлаждающей жидкости двигателя

На холодном двигателе проконтролировать уровень охлаждающей жидкости

уровень охлаждающей жидкости должен находиться у отметки max

Проверка уровня масла в двигателе

Достать щуп из двигателя, протереть сухой тряпочкой и снова вставить полностью в то же место. Теперь достав его посмотреть уровень масла

Контрольный маслянный щуп, ветошь

Уровень должен находиться между отметками max и min.

Проверка уровня жидкости в бачке гидро-усилителя

Открутить крышку бачка, посмотреть уровень жидкости

Уровень должен находиться между отметками max и min

Проверить состояние трубопроводов

Обратить внимание на затяжку гаек штуцеров, признаки течи и наличие трещин

Проверка уровня тормозной жидкости и рабочей жидкости гидропривода сцепления

Убедиться в том, что уровень тормозной жидкости находится между метками min и max, которые нанесены на стенке бочка главного тормозного цилиндра и бачка гидропривода сцепления

уровень тормозной жидкости должен находиться у отметки max

Проверка аккумуляторной батареи

Проверить уровень электролита в каждой секции аккумулятора

уровень электролита должен находиться между метками min и max

Ежедневный внешний осмотр багажного отделения автомобиля

Проверка исправного состояния всех дверей, включая крышку багажника

Убедиться в том, что защелки крышки багажника исправно выполняют свою функцию

Проверка наличия запасного колеса, домкрата, баллонного ключа, насоса

Проверка наличия сумки автомобилиста

Ежедневный осмотр шин автомобиля

Проверка наличия порезов, повреждений, чрезмерного износа

Тщательно проверить нет ли повреждений, признаков сильного износа

Проверка давления воздуха в шинах

Визуально или при помощи манометра

манометр МД-214 ГОСТ 9921

Ежедневный осмотр приборов освещения

Проверка передних фар, стоп-сигналов, габаритных фонарей, указателей поворота

Проверить надежность крепления и исправность всех приборов освещения

Ежедневный осмотр щеток очистителя ветрового стекла

Проверка щеток стеклоочистителя

Проверить качество очистки стекла, осмотреть щетки, обратить внимание на наличие трещин и следов износа резиновых элементов

Крепление двигателя на раме

Несмотря на хорошую уравновешенность современных автомобильных двигателей, во время их работы все же возникают вибрации, которые не должны передаваться на раму. Поэтому крепление (подвеска) двигателя должно быть таким, чтобы уменьшить передачу вибраций на раму автомобиля и предотвратить появление.

Расчет численности по грузовому хозяйству

Расчет заработной платы приемосдатчиков груза и багажа Разряд V. Месячный оклад – 4423 руб Контингент – 7 человек. Сдельный приработок составляет 10% от месячной тарифной ставки или оклада. (4423*10)/100=442,3 (руб.). Премия составляет 25% от месячной тарифной ставки или оклада. (4423*25)/100 .

Корректирование нормативов

Исходные нормативы установлены для: первой группы условий эксплуатации; пробега подвижного состава с начала эксплуатации равного 50-75% от пробега до капитального ремонта; АТП, на которых проводится ТО и ТР 230-300 единиц подвижного состава. В связи с этим исходные нормативы должны быть скорре.

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОМОБИЛЕЙ КамАЗ (1989 ГОД)

Введение

Технологические карты текущего ремонта агрегатов разработаны «Центравтотех» Минавтотранса РСФСР по заявке производственной фирмы «КамАЗавтоцентр» производственного объединения КамАЗ.

Технологические карты разработаны на основе следующих материалов:

1. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Часть 1 (руководящая).

2. Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. Часть 2 (нормативная). Автомобили семейства КамАЗ. По-200-РСФСР-12-0115-87.

3. Руководство по эксплуатации автомобилей КамАЗ типа 6×4 (5320-3902002Р7).

4. Руководство по эксплуатации автомобилей КамАЗ типа 6×6 (4310-3902002РЭ).

5. Руководство по текущему ремонту автомобилей КамАЗ-5320, КамАЗ-5511, КамАЭ-4310 (цеховые работы). РТ-200-15-0066-82.

6. Каталоги и чертежи деталей и сборочных единиц автомобилей КамАЗ.

При разработке технологических карт использованы оборудование, приборы и инструмент, выпускаемые серийно заводами «Росавтоспецоборудование» и нестандартизованное оборудование, в том числе, разработанное на КамАЗ.

Технологические карты содержат нормативы трудоемкости работ, согласованные с «Центро-ргтрудавтотрансом» Минавтотранса РСФСР.

Технологические карты прошли опытную апробацию.

Технологические карты являются типовыми. В каждом отдельном случае необходима их привязка к конкретным условиям предприятий.

Номенклатура ремонтируемых агрегатов, узлов, механизмов и приборов выбрана исходя из характерных и наиболее часто встречающихся на предприятиях работ по текущему ремонту автомобилей КамАЗ.

Перечень технологических карт включает ремонт: двигателя, топливной аппаратуры, газовой аппаратуры, электрооборудования, пневмооборудования тормозной системы, самосвального механизма, трансмиссии.

Для облегчения чтения технологических карт они содержат схемы, рисунки.

В технологических картах приведен полный перечень операций разборки, сборки и дефектовки. В условиях эксплуатации глубина разборки и объем дефектовки может осуществляться до обнаружения дефекта.

При организации и выполнении работ по текущему ремонту агрегатов, узлов, механизмов и приборов необходимо руководствоваться системой стандартов безопасности труда и «Правилами техники безопасности для предприятий автомобильного транспорта».

Текущий ремонт агрегатов, узлов, механизмов и приборов должен выполняться в предназначенных для этого цехах или на участках.

При разборке агрегатов, узлов, механизмов и приборов на детали необходимо пользоваться съемниками и приспособлениями, которые облегчают труд исполнителей и обеспечивают безопасность работ.

Цеха текущего ремонта агрегатов должны быть оборудованы необходимыми подъемно-транспортными механизмами. Транспортировать, снимать и устанавливать со стендов агрегаты и узлы, имеющие значительную массу, следует при помощи подъемно-транспортных механизмов, оборудованных приспособлениями, предохраняющими от возможного падения агрегатов и узлов.

Устройства для закрепления агрегатов и узлов на стендах должны исключать возможность смещения или падения агрегатов и узлов. Инструменты и приспособления должны быть в исправном состоянии.

Порядок проведения работ по текущему ремонту изложен в технологических картах, где отражены последовательность разборочно-сборочных, дефектовочных работ и работ по испытанию агрегатов и узлов, оборудование, приспособления и инструмент, технические условия и указания, трудоемкость работ и квалификация исполнителей.

Технологический процесс текущего ремонта агрегатов должен включать: уборочно-моечные работы на автомобиле; выявление неисправных агрегатов на автомобиле; снятие неисправных агрегатов с автомобиля; транспортировка в цех; подразборка; внешняя мойка (чистка); разборка;

мойка; чистка, сушка, обдув деталей; дефектовка; комплектовка; сборка; испытанием регулировка; ■ приемка ОТК; транспортировка на пост (склад); постановка на автомобиль.

К работе по ремонту агрегатов, узлов, механизмов и приборов допускаются только лица, прошедшие инструктаж по технике безопасности и обученные безопасным приемам труда на специальных занятиях, организуемых администрацией предприятия.

В цехах или на участках должны быть аптечки, укомплектованные медикаментами, необходимыми для оказания первой медицинской помощи.

Правильно применять средства защиты при выполнении отдельных операций. Общая система мероприятий по безопасности труда при ремонте автомобилей должна соответствовать ГОСТ 12.3.017-79 «Ремонт и техническое обслуживание автомобилей». ГОСТ 12.2.003-74 «Оборудование производственное», СИ 1042-73 «Санитарным правилам организации технологических процессов и гигиеническим требованиям производственному.

Поэтому в проекте необходимо разработать мероприятия для внедрения планово-предупредительной системы технического обслуживания автомобилей в ОАО «Балезиноагропромхимия». 2. Совершенствование технического обслуживания автомобилей 2.1 Виды и периодичность технического обслуживания автомобилей Знание и закономерность изменения параметров технического состояния узлов, агрегатов и.

Будет необходимость в ремонте электрооборудования (17,9%)и тормозов (1,5%). Поэтому необходимо предусмотреть возможность проведения этих работ по ТР совместно с ЕО. 3. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЕО АВТОМОБИЛЯ ГАЗ-53 Поддержание автомобиля в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе рекомендаций планово- предупредительной.

На ходу автомобиля через отверстия на боковинах кузова и перфорированную обивку потолка. 3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 3.1. Особенности эксплуатации Сиденья Для более удобной индивидуальной посадки в автомобиле ГАЗ 3110 предусмотрена регулировка передних сидений. Дли перемещения я горизонтальном направлении, следует, повернуть ручку и отпустить ее при установке сиденья в одно из девяти.

Технологическая карта — это форма технологического документа, в которой записан весь процесс воздействия на автомобиль или его агрегат, указаны в установленной последовательности операции, профессии и квалификация исполнителей, технологическое оборудование и оснастка, технические условия (ТУ) и указания и норма времени или трудоемкости.

Карты делятся на операционно-технологические, постовые, рабочего места, маршрутные. Могут также разрабатываться карты-схемы расстановки и перемещения исполнителей на постах ТО.

Операционно-технологические карты (форма 1) — являются документацией общего уровня и служат для разработки карт постовых и на рабочее место. Они содержат перечни операций по агрегатам и системам с указанием оборудования и инструмента, ТУ и трудоемкости.

Постовые карты (форма 2) составляются на работы, выполняемые только на данном посту (наименование операций, количество исполнителей, их специальность, место выполнения, трудоемкость).

Карта рабочего места (форма 2) содержат операции, выполняемые одним рабочим в строгой технологической последовательности. В них указываются также инструмент и оборудование, ТУ и указания, трудоемкость операций.

Маршрутная карта (форма 2) отражает последовательность операций по ремонту агрегата или механизма автомобиля в одном из подразделений текущего ремонта.

Операционно-технологическая карта автомобиля (агрегата) .

Постовая технологическая карта автомобиля (прицепа) .

Трудоемость работ чел.ч. Количество исполнителей на посту чел.

(наименование агрегата, системы или вида работ)

Исходными данными для разработки технологической карты являются:

- 1. Чертеж общего вида (сборочный чертеж или схема) агрегата, механизма или узла;

- 2. Технические условия на сборку, регулировку, испытания, контроль и приемку изделия;

- 3. Характеристика применяемого оборудования, приспособлений и инструментов

- 4. Трудоемкость операций.

Нормирование трудоемкости операций технологического процесса

На каждую операцию ТП ТО и ТР должна быть установлена норма трудоемкости. Такая норма необходима для расчета числа исполнителей и оплаты их труда и для проектирования техпроцесса (равномерного распределения объемов работ по исполнителям, составления оптимальной последовательности выполнения операций и др.).

Общая норма времени на выполнение операций складывается из оперативного, подготовительно-заключительного времени, времени обслуживания рабочего места и перерывов на отдых и личные надобности.

Оперативным называется время, затрачиваемое непосредственно на выполнение данной операции. Оно определяется одним из методов, рассмотренных ниже.

Остальная часть нормы времени устанавливается в виде надбавок в процентах к оперативному времени.

Таким образом, норма времени на операцию ТО, Д, ТР в мин или ч:

где То — оперативное время, мин (ч); А, В, С — соответственно, доля времени на подготовительно-заключительные работы, обслуживание рабочего места, на отдых и личные надобности, %. А + В + С = 12,5.

Трудоемкость операций в чел.-ч или чел.-мин находится по формуле:

где Р- число рабочих, выполняющих операцию, чел.; Кп — коэффициент повторяемости операции, который характеризует частоту выполнения операции при ТО (Д, ТР).

Например, контрольно-диагностические операции выполняются без пропусков (в обязательном порядке при каждом обслуживании Кп=1). Регулировочные и крепежные операции могут иметь Кп

Adblock

detector

(http://automn.ru/izh-21261/izh-44858-10.m_id-6364.html):

Тема: Правила оформления технологической карты.

Цель: Освоение новых знаний

Оборудование рабочего места: интернет комп. место

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ ТЕКУЩЕГО РЕМОНТА АВТОМОБИЛЯ И ЕГО ЭЛЕМЕНТОВ

Технологическая документация представляет собой графические или текстовые документы, которые определяют технологические процессы технического обслуживания и ремонта автомобилей. Единая система технологической документации устанавливает следующую технологическую документацию: технологические карты, маршрутные карты, операционные карты, инструкции, операционные чертежи, ведомости заказа и нормы расхода запасных частей, материалов, инструментов, оснастки и принадлежностей, а также другие документы.

Одним из важным нормативно-технологическим документом при организации выполнения технического обслуживания автомобиля и его узлов является технологическая карта (ТК) текущего ремонта, которая состоит из нескольких переходов, приемов и представляет собой детальную разработку технологического процесса текущего ремонта элемента автомобиля.

В технологической карте указываются:

– наименование технологических переходов и приемов текущего ремонта в рациональной последовательности;

– место воздействия (сверху, снизу, в кабине или салоне автомобиля);

– количество точек воздействия по каждой операции;

– рекомендуемое оборудование, приборы и инструменты, их тип, модель или марка;

– технические условия и указания, которые необходимо строго соблюдать и выполнять;

– специальность и разряд исполнителей работ;

– норму трудоемкости на выполнение операции.

Исходным материалом при разработке ТК являются:

– сборочные и рабочие чертежи изделия;

– технические условия на сборку, регулировку, контроль и ис¬пытания;

– производственная программа (для выбора технологического

оборудования оптимальной производительности и стоимости);

– сведения о существующем оборудовании и инструменте;

– нормы времени (в случае их отсутствия устанавливаются хронометражом или берутся из документации аналогов);

– масса изделия (для выбора подъемно-транспортного оборудования).

Порядок разработки технологических карт:

– изучение конструкции изделия;

– составление плана проведения работ;

– определение последовательности приемов и переходов;

– установление нормы времени;

– выбор оборудования и инструмента;

– оформление технологической документации.

Для разработки плана технологических переходов в основном используют инструкции заводов-изготовителей по проведению технического обслуживания автомобилей. Дополнительную информацию можно получить из технической литературы и специальных журналов, а также из личных наблюдений за выполнением технического обслуживания автомобилей.

Оборудование, инструмент, приспособления и приборы для проведения текущего ремонта автомобилей назначают по справочной литературе.

Нормы времени на выполнение переходов и приемов определяют при помощи нормативной документации, а также посредством хронометража. Для автомобилей разработаны «Типовые пооперационные нормативы текущего ремонта». Для автомобилей, на которые нормативная документация не разработана, нормы времени на проведение отдельных операций текущего ремонта и ее переходов устанавливают путем хронометража и сравнения.

Технические условия изложены также в инструкциях заводов-изготовителей и в руководствах по организации работ определенных видов (диагностирование, техническое обслуживание, текущий ремонт, хранение и др.).

В графе 1 указывается номер перехода. Как правило, используется сквозная нумерация по всей карте.

В графе 2 кратко перечисляется наименование операции

В графе 3 указывается содержание переходов в технологической последовательности. Например: «Демонтировать колпачок вентиля шины».

В графе 4 указывается приборы и инструменты необходимые для выполнения перехода, операции.

В графе 5 указывается технические условия проведения операции. Например, при разборке, закреплении масляного насоса «зажать в тисках не повредив корпус»

В графе 6 указывается специальность и разряд исполнителя.

В графе 7 указывается трудоемкость обслуживания в человеко-минутах или человеко-часах. Данные можно взять из справочников или по результатам хронометража.

РЕМОНТ МАСЛЯНОГО НАСОСА

Снятие и установка насоса на автомобиле

1. Установите автомобиль на смотровую канаву или подъемник, отсоедините провода от аккумуляторной батареи.

2. Выверните пробку сливного отверстия из картера двигателя и слейте масло.

3. Отверните гайки крепления переходников с подушками передней подвески двигателя к поперечине и слегка приподнимите двигатель домкратом или талью, чтобы между поперечиной и картером образовался достаточный зазор.

4. Отверните болты крепления масляного картера и снимите его вместе с прокладкой.

5. Отверните два болта крепления масляного насоса к блоку цилиндров и снимите масляный насос вместе с маслоприемником и прокладкой корпуса масляного насоса.

Устанавливайте масляный насос на двигатель в обратном порядке.

Разборка и сборка

1. Закрепите масляный насос в тисках, зажимая его осторожно, чтобы не повредить корпус.

2. Отверните три болта и снимите приемный патрубок с прокладкой.

|

|

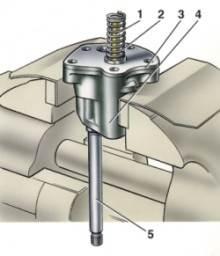

Рис. 2.83. Разборка масляного насоса: 1 – редукционный клапан; 2 – пружина; 3 – крышка; 4 – корпус; 5 – валик |

3. Снимите крышку 3 (рис. 2.83) вместе с редукционным клапаном 1 и его пружиной 2 и выньте из корпуса 4 валик 5 насоса с ведущей шестерней и ведомую шестерню.

Собирайте насос в обратном порядке.

После сборки насоса при проворачивании ведущего валика рукой шестерни должны вращаться плавно, без заедания.

Проверка технического состояния деталей насоса

После разборки все детали насоса промойте керосином или бензином, продуйте струей сжатого воздуха, а затем осмотрите корпус и крышку насоса; при наличии трещин детали замените.

|

|

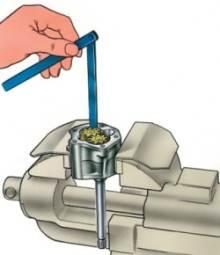

Рис. 2.84. Проверка радиального зазора в масляном насосе |

Проверьте набором щупов зазоры между зубьями шестерен, а также между наружными диаметрами шестерен и стенками корпуса насоса (рис. 2.84). Зазоры должны быть соответственно 0,15 мм (предельно допустимый 0,25 мм) и 0,11–0,18 мм (предельно допустимый 0,25 мм). Если зазоры превышают допустимые значения, замените шестерни, а при необходимости и корпус насоса.

|

|

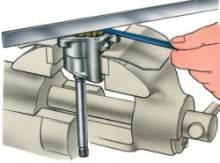

Рис. 2.85. Проверка выступания шестерни за плоскость корпуса масляного насоса |

Щупом и линейкой проверьте выступание шестерен за плоскость корпуса насоса (рис. 2.85). Оно должно быть 0,05–0,135 мм (минимально допустимое 0,02 мм). Если выступание меньше 0,02 мм, замените шестерни или корпус насоса в зависимости от того, какая деталь изношена.

Измерив детали, определите зазор между ведомой шестерней и ее осью, который должен быть 0,017–0,057 мм (предельно допустимый 0,1 мм), а также между валиком насоса и отверстием втулки корпуса, который должен быть 0,016–0,055 мм (предельно допустимый 0,15 мм). Если зазоры превышают допустимые значения, замените изношенные детали.

Проверка редукционного клапана

При ремонте масляного насоса обязательно проверьте редукционный клапан. Обратите внимание на поверхности клапана и корпуса, так как возможные загрязнения или отложения на сопрягаемых поверхностях могут привести к заеданию. На рабочей поверхности клапана не должно быть забоин и заусенцев, которые могут стать причиной уменьшения давления в системе.

|

|

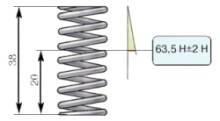

Рис. 2.86. Основные данные для проверки пружины редукционного клапана |

Проверьте упругость пружины редукционного клапана, сравнивая полученные данные с приведенными на рис. 2.86.

Проверка валика и шестерен привода масляного насоса

На опорных поверхностях валика и торцовых поверхностях шестерен не должно быть вмятин и рисок.

На зубьях шестерен насоса и шестерни привода не допускаются выкрашивания, при их наличии замените валик или шестерни.

Проверка втулок валика привода масляного насоса

Проверьте внутренний диаметр втулок, запрессованных в блок цилиндров, который должен составлять: для передней втулки 48,084–48,104 мм; для задней втулки 22,000–22,020 мм. Предельно допустимый износ 0,15 мм. Также проверьте надежность их запрессовки в гнездах и совпадение смазочного отверстия в передней втулке с каналом в блоке цилиндров (если они не совпадают, значит, втулка проворачивается во время работы двигателя). Если обнаружен износ или признаки проворачивания втулок, замените их.

|

|

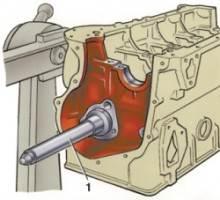

Рис. 2.87. Снятие и установка втулки валика привода масляного насоса: 1 – оправка |

Для снятия и установки втулок пользуйтесь оправкой (рис. 2.87), соблюдая следующие требования:

– втулки должны быть плотно запрессованы в гнезда, при этом отверстие для масла в передней втулке должно совпадать с отверстием канала в блоке цилиндров;

– втулки после запрессовки должны быть окончательно обработаны и доведены по внутреннему диаметру. Чтобы обеспечить полную соосность втулок вала, для их доводки применяют ступенчатую развертку, которой одновременно обрабатывают обе втулки.

Проверка втулки шестерни привода масляного насоса

|

|

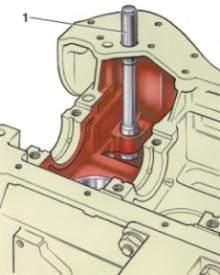

Рис. 2.88. Выпрессовка втулки шестерни привода масляного насоса и распределителя зажигания: 1 – оправка |

Внутренняя поверхность втулки должна быть гладкой и без задиров, втулка должна быть надежно запрессована в отверстие блока, в противном случае втулку замените. Для выпрессовки и запрессовки втулки пользуйтесь оправкой (рис. 2.88). После запрессовки разверните отверстие втулки до 16,016–16,037 мм.

Водяной насос

Разборка

|

|

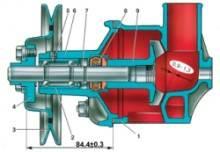

Рис. 2.89. Устройство водяного насоса: 1 – корпус; 2 – подшипник; 3 – шкив; 4 – ступица шкива; 5 – стопорный винт подшипника; 6 – крышка; 7 – валик; 8 – сальник; 9 – крыльчатка |

1. Отсоедините корпус 1 (рис. 2.89) насоса от крышки 6.

|

|

Рис. 2.90. Снятие крыльчатки насоса: 1 – съемник А.40026; 2 – крыльчатка |

2. Закрепите крышку в тисках через прокладки из мягкого металла и съемником 1 (рис. 2.90) снимите крыльчатку 2 с валика.

|

|

Рис. 2.91. Снятие ступицы шкива: 1 – крышка корпуса насоса; 2 – ступица шкива; 3 – съемник А.40005/1/5 |

3. Снимите съемником 3 (рис. 2.91) ступицу 2 шкива с валика.

4. Выверните стопорный винт 5 (см. рис. 2.89) и выпрессуйте подшипник 2 с валиком 7 насоса. Усилие выпрессовки прикладывайте к наружной обойме подшипника.

|

ПРИМЕЧАНИЕ Если точно известно, что подшипник неисправен и будет заменен, для упрощения разборки можно выпрессовывать его, прикладывая усилие к валику. |

5. Выпрессуйте сальник 8 из крышки 6.

Проверка технического состояния деталей насоса

Обязательно проверьте осевой зазор в подшипнике, особенно если отмечался повышенный шум насоса. Зазор не должен превышать 0,13 мм при нагрузке 49 Н (5 кгс). При большем зазоре замените подшипник в сборе с валиком.

Сальник насоса и прокладки между крышкой насоса и его корпусом, а также между насосом и блоком цилиндров при ремонте рекомендуется всегда заменять новыми. Для лучшего уплотнения прокладки перед установкой смажьте тонким слоем силиконового герметика.

Осмотрите корпус и крышку насоса, деформации или трещины не допускаются.

Сборка

1. Запрессуйте оправкой сальник в крышку насоса, не допуская перекоса.

2. Запрессуйте подшипник с валиком в крышку так, чтобы гнездо для стопорного винта в наружной обойме подшипника совпало с резьбовым отверстием в крышке. При запрессовке усилие прикладывайте к наружному кольцу подшипника.

|

ПРЕДУПРЕЖДЕНИЕ Нельзя запрессовывать подшипник с валиком, прикладывая усилие к валику. Это неизбежно приведет к повреждению подшипника. |

3. Затяните стопорный винт подшипника и зачеканьте края резьбового отверстия, чтобы исключить самоотворачивание винта.

|

|

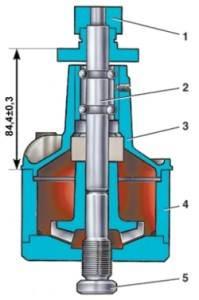

Рис. 2.92. Напрессовка крыльчатки на валик насоса приспособлением А.60430: 1 – опора; 2 – валик насоса; 3 – крышка корпуса насоса; 4 – стакан; 5 – установочный винт |

4. Напрессуйте приспособлением, показанным на рис. 2.92, ступицу шкива на валик, выдержав размер между торцами ступицы и крышки (84,4±0,3) мм. Если ступица изготовлена из металлокерамики, нельзя повторно устанавливать ее на валик, так как посадка ступицы на валике после предыдущей разборки будет ослаблена. В этом случае напрессовывайте только новую ступицу.

5. Напрессуйте тем же приспособлением крыльчатку на валик. При этом обеспечьте между лопатками крыльчатки и корпусом насоса необходимый зазор 0,9–1,3 мм. Такой зазор получается, если при напрессовке выдержать размер 48–0,2 мм между задними кромками лопаток крыльчатки и привалочным фланцем крышки.

6. Соедините корпус насоса с крышкой, установив между ними прокладку, после чего обязательно проверьте через отверстие патрубка корпуса зазор между корпусом и крыльчаткой, а также отсутствие задевания крыльчатки за корпус, проворачивая валик насоса рукой.

Задание:

Самостоятельно изучить пояснение, дополнительные материал о разработке технологической карты текущего ремонта автомобиля и его элементов.

Используя знания, полученные в ходу изучения теоретического материала заполнить технологическую карту ремонта масляного насоса:

ТЕХНОЛОГИЧЕСКАЯ КАРТА ТЕХНИЧЕСКОГО РЕМОНТА

|

Эскиз |

ТЕХНОЛОГИЧЕСКАЯ КАРТА РЕМОНТА МАСЛЯНОГО НАСОСА |

Пункт технического осмотра |

||||

|

Общая трудоемкость _____чел.мин. |

Контролер __________ Ф.И.О. |

|||||

|

№ |

Наименование |

Содержание |

Приборы и инструменты |

Технические условия |

Разряд |

трудоемкость |

|

|

||||||

|

|

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

… |

||||||

|

n |

8

Разработка операционной технологической карты технического обслуживания автонобиля

Для разработки технологической карты следует установить полный перечень работ по данной группе операций; определить рациональную последовательность выполнения работ, переходов рабочего, необходимых при выполнении операций; количество исполнителей, их специальность и квалификацию; среднюю трудоемкость отдельных работ и всей группы операций. Полный объем работ включает все операции, связанные с подготовительными и заключительными работами технологического процесса (въезд на пост, опускание автомобиля и т. п.). Перечень работ при ТО заданной марки автомобиля определяют на основании типовой технологии ТО и ремонта автомобилей или самостоятельно, с учетом рекомендаций положения о ТО и ремонте подвижного состава автомобильного транспорта. Оборудование и инструмент следует выбирать с учетом обеспечения высокой производительности труда.Количество рабочих по специальности и разряд следует определять согласно технологическим особенностям выполняемой работы. Разработанный технологический процесс оформkty в виде технологической карты представленной в табл. 13

Технологическая карта ТО – 1 автобуса ПАЗ – 3206

Технологическая карта ТО – 1 автобуса ПАЗ – 3206

Общий осмотр. Трудоёмкость –0,38 чел.-ч

Двигатель, системы охлаждения и смазки. Трудоёмкость –0,28 чел.-ч

Сцепление. Трудоёмкость – 0.05 чел.-ч

Карданная передача. Трудоёмкость – 0,10 чел.-ч

Задний мост. Трудоёмкость – 0,30чел.-ч

Рулевое управление и передняя ось. Трудоёмкость – 0,48 чел – ч

Кабина, платформа (кузов) и оперение. Трудоёмкость – 0,30 чел. – ч.

Система питания. Трудоёмкость – 0,20 чел. – ч.

Электрооборудование. Трудоёмкость – 0,33 чел. – ч

Спидометровое оборудование. Трудоёмкость – 0,18 чел – ч

Общая трудоёмкость по всем видам работ составляет: 7.55 чел. – ч.

| № работ | Наименование и содержание работы | Место выполнения работы | Количество мест или точек обслуживания | Трудоёмкость, чел.-ч | Приборы, модель тип | Техические требования и указания |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Осмотр автомобиля и проверка состояния и исправности кузова, стекол, окраски, каркаса, пола, сидений, запоров, поручней и др. | Сверху | — | 0,20 | — | Детали кузова не должны иметь сколов, трещин, дыр, вмятин. Стекла кабины фар, подфарников, заднего фонаря и указателей поворотников должны быть целыми и работать исправно. |

| 2 | Проверить действие стеклоочистителя и омывателей ветрового стекла и фар, действие системы отопления и обогрева стекол (в холодное время года), системы вентиляции. | Сверху | 5 | 0,18 | — | Стеклоомыватель и стеклоочиститель должны производить очистку всей зоны лобвого стекла, при небходимости отрегулировать. Система отопления должна полностью отапливать салон и равномерно отогревать все стёкла. |

| 3 | Проверить герметичность систем смазки, питания и охлаждения двигателя, а также крепление на двигателе оборудования и приборов. | Сверху | — | 0.13 | — | При проверке не должно быть подтеков масла, жидкостей усилителя руля и других жидкостей. Все крепления должны быть затянуты. |

| 4 | Проверить состояние и натяжение приводных ремней и крепления двигателя | Сверху | 3 | 0.05 | Ключи гаечные на 12,13,17 мм. | Все агрегаты на ДВС должны быть надёжно закреплены. Натяжиетли ремней должны быть затянуты. Натяжение ремней должно соответствовать норме. |

| 5 | Проверить крепление деталей выпускного тракта (приемная труба, глушитель и др.). | Снизу | 4 | 0.10 | Ключи гаечные на 14, 17 мм | Все крепления должны быть затянуты. Выпускные трубы могут иметь поверхностную корозию, но не иметь дыр и гнили. |

| 6 | Проверить действие оттяжной пружины и свободный ход педали сцепления. Проверить герметичность системы гидропривода выключения сцепления. | Сверху | — | 0.05 | Ключи гаечные на 9, 14 мм | Проверить соединения гидропровода, при обнарудении протечек протянуть или заменить на новые. При проверке приужи педаль должа просле отпускания моментально возвращаться в исходное положение, без запоздания. |

|

Коробка передач. Трудоёмкость – 0,15 чел.-ч |

||||||

| 7 | Проверить крепление коробки передач и ее внешних деталей. | Снизу | — | 0.13 | Клюи гаечные на 17, 19 мм | Проверить крепления колокола кпп к блоку двигателя и хвостовику кардана, все соединения должны быть крепко затянуты |

| 8 | Проверить в действии механизм переключения передач на неподвижном автомобиле. | Сверху | — | 0.02 | — | При проверке передачи должны включаться плавно, без тычков и дерганий, ходы не должны быть превышены. |

| 9 | Проверить люфт в шарнирных и шлицевых соединениях карданной передачи, состояние и крепление промежуточной опоры и опорных пластин игольчатых подшипников. Проверить крепление фланцев карданных валов. | Снизу | — | 0.10 | Монти-ровка | При проверке не должно быть люфтов, стуков и смещений. Пыльники, резинки, сайлектблоки должны быть целые, без сщений относительно обоймы, трещин и надрывов. |

| 10 | Проверить герметичность соединений заднего (среднего) моста | Снизу | — | 0.10 | — | Детали заднего моста должны быть без подтёков и запотеваний. |

| 11 | Проверить крепление картера редуктора, фланцев полуосей. | Снизу | 4 | 0.20 | — | На картере не должно быть подтёков, запотеваний и отложений. |

| 12 | Проверить герметичность системы усилителя рулевого управления. | Сверху | 3 | 0.05 | Ключ гаечный на 8 мм. | В соединениях бачек, шланг, насос, не должно быть подтёков при необходимости протянуть хомуты. |

| 13 | Проверить крепление и шплинтовку гаек шаровых пальцев, сошки, рычагов поворотных цапф, состояние шкворней и стопорных шайб гаек. | Снизу | 7 | 0.13 | Ключи гаечные на 17 и 19 мм | Все соединения должны быть плотно затянуты, штифты должны быть целые, шаровые должны быть плотные и не болтаться. |

| 14 | Проверить люфт рулевого колеса и шарниров рулевых тяг. | Сверху | — | 0.10 | Люфто-мер. | Люфт не должен превышать номинальных значений, при несоответствие подтянуть рулевую рейку. |

| 15 | Проверить затяжку гаек клиньев карданного вала рулевого управления. | Снизу | 2 | 0.10 | Ключ гаечный на 17 мм | Все соединения должны быть крепко затянуты, должен отсутствовать люфт. |

| 16 | Проверить люфт подшипников ступиц колес. | Сверху | 4 | 0.10 | — | По звуку у подшипника должны отсутствовать перекаты, должны отсутствовать стуки. |

| 17 | Проверить компрессор: визуально внешнее состояние, работу на слух и создаваемое давление по штатному манометру. | Сверху | — | 0.08 | — | Должен запускаться и останавливаться плавно, не должно присутствовать посторонних металических звуков, давление должно быть в номинальных приделах. |

| 18 | Проверить состояние и герметичность трубопроводов и приборов тормозной системы. | Снизу | — | 0.15 | Ключ гаечный на 9 мм | На приборах и трубках не должно быть подтёков и запотеваний, при необходимости протянуть соединения или заменить трубки |

| 19 | Проверить эффективность действия тормозов на стенде. | Сверху | — | 0.17 | Тормоз-ной стенд | Торомзнве усилия на каждом из колёс должны соответствовать тхническим нормативам. |

| 20 | Проверить шплинтовку пальцев штоков тормозных камер пневматического привода тормозов, величины хода штоков тормозных камер, свободного и рабочего хода педали тормоза. | Сверху | 4 | 0.09 | — | Хода должн не превышать нормы, педаль не должна проваливаться и возвращаться моментально поле нажатия. Шток должен быть целый, блестящий, без насечек надломов и т.п. |

| 21 | Проверить и при необходимости устранить неисправности тормозного крана пневматического привода тормозов. | Снизу | — | 0.22 | — | Торомозной кран должен быть в исправном состоянии не должно быть подтёков и запотеваний. |

| 22 | Проверить состояние и герметичность главного цилиндра, усилителя, колесных цилиндров и их соединений с трубопроводами. | Сверху | 3 | 0.05 | Ключ гаечный на 9 мм | Тормозной цилиндр должен быть целым, он не должен иметь подтёков и запотеваний. При необходимости заменить трубки или протянуть крепления. |

| 23 | Проверить исправность привода и действие стояночного тормоза. | Сверху | — | 0.15 | — | Тром не должен быть распушен, целостность изоляции не должна быть нарушена, натяжная гайка, индикаторная лампа, фиксатор должны быть в исправном состоянии. |

| 24 | Проверить состояние рамы, узлов и деталей подвески, буксирного и опорно-сцепного устройств. | Сверху | 4 | 0.20 | — | Рама должна быть целая, без гнили и дыр, возможна поверхностная ржавчина, пыльники подвески лдолжны быть целые, амортизаторы не должны быть в масле. |

| 25 | Проверить крепление стремянок и пальцев рессор, крепление колес. | Снизу | 3 | 0.08 | — | Рессоры должны быть целые без трещин, пакеты рессор должны быть плотно соединены |

| 26 | Проверить состояние шин и давление воздуха в них: удалить посторонние предметы, застрявшие в протекторе. | Сверху | — | 0.14 | Компрес-сор, пасса-тижи, жгуты | Глубина должна соответствовать норме, шина должна быть без надрывов порезов и расслоений, корд не должен выпирать, при обнаружении проколов устранить их жгутом или вулканизациеей |

| 29 | Проверить осмотром состояние приборов системы питания, их крепление и герметичность соединений. | Снизу | — | 0.20 | — | Трубки должны быть целые, шланги должны быть мягние, упругие, без надрывов и трещин, соединения должны быть без запотеваний и подтёков. |

| 30 | Очистить аккумуляторную батарею от пыли, грязи и следов электролита; прочистить вентиляционные отверстия, проверить надежность контакта наконечников, электролит | Сверху | — | 0.10 | Ветошь, отвёртка крестовая, ключ гаечный на 10 | АКБ должна быть без подтёков, уровень электролита должен быть в норме, заряд должен быть в номинальных пределах, наконечники необходимо обработать медяной смазкой протянуть крепления контактов |

| 31 | Проверить действие звукового сигнала, ламп щитка приборов, освещения и сигнализации, контрольно-измерительных приборов, фар, подфарников, задних фонарей, стоп-сигнала и переключателя света, а в холодное время года приборов электрооборудования, системы отопления. | Сверху | 7 | 0.12 | — | Стекла фар, противотуманных фар, габаритов, поворотников, задних фонарей должны быть целые, не иметь трещин, мутностей, воды, запотевания и влаги. Все всетовые приборы должны соответствовать ГОСТ, сигнальные лампы щитка должны быть исправны и подсвечиваться необходимыми цветами, переключатель света должен работать в штатном режиме. |

| 32 | Проверить крепление генератора и стартера и состояние их контактных соединений. | Сверху | 2 | 0.07 | Ключи гаечные на 13 и 14 мм | Крепление генератора должно быть креким, клеммы не должны быть окисленными, изоляция проводов не должна быть нарушена. |

| 33 | Проверить крепление прерывателя-распределителя. | Сверху | — | 0.04 | — | Прерыватель должен быть целый без трщин, контактная группа должна быть целая, необходимо протереть контакты прерывателя полотняной тканью. |

| 34 | Проверить надежность крепления гибкого вала к спидометру с механическим приводом и к коробке передач, а также целостность оболочки гибкого вала | Сверху | — | 0.05 | — | Тросик должен быть надёжно закреплён, тросик не должен быть распушен и находиться в оболочке, целостность оболочки не должна быть нарушена. |

| 35 | Проверить состояние и крепление привода спидометра с электрическим приводом и датчика. | Снизу | — | 0.10 | — | Тросик должен быть надёжно закреплён, тросик не должен быть распушен и находиться в оболочке, целостность оболочки не должна быть нарушена. Провода привода спидометра и датчика не должны иметь повреждений и должны быть закреплены. |

| 36 | Проверить правильность опломбирования спидометра в соответствии с действующей инструкцией. | Сверху | — | 0.03 | — | Опломбировка не должна быть сорвана и соответствовать требованиям нормативной документации. |

Дата добавления: 2018-04-05 ; просмотров: 2620 ; Мы поможем в написании вашей работы!

Источник

Технологическая карта технического обслуживания автомобиля

Технологическая карта

технического обслуживания автомобиля

Вид технического обслуживания

Перечень работ

15000 км

ТО-1 (30000км)

ТО-2 (60000км)

При 90000км

(Service OIL)

(Service INSP1) или раз в 1 год

(Service INSP2) или раз в 2 года

дополнительно к ТО-1

Двигатель

Проверить двигатель на наличие подтекания масла

Заменить масло и маслянный фильтр

Замерить уровень охлаждающей жидкости, долить

Замерить плотность охлаждающей жидкости

Заменить охлаждающую жидкость

Проверить ремни привода дополнительных агрегатов

Проверить состояние ремня( цепи) привода ГРМ

Заменить ремень привода ГРМ

Проверить состояние патрубков вп. и вып. систем

Проверить крепление и целостность системы выпуска

Продуть воздушный фильтр, очистить корпус

Заменить воздушный фильтр

Проверить состояние трубок топливной системы

Заменить топливный фильтр

Слить отстой из топливного фильтра ( диз. двигатель)

Проверить состояние патрубков системы охлаждения

Проверить обороты холостого хода

Проверить наличие посторонних шумов в двигателе

Проверить крепление деталей двигателя

Проверить крепление и целостность электропроводки

Очистить поверхность радиатора от загрязнений(продуть)

Сбросить указатель интервалов ТО

Заменить свечи зажигания

Закрепить стикер срока следущей замены масла

Трансмиссия

Проверить свободный ход педали сцепления

Проверить КПП, редукторы на наличие подтеканий

Проверить привод сцепления на наличие подтеканий

Проверить уровень масла в КПП (АКПП), дифференциале

Проверить состояние защитных чехлов ШРУС

Проверить состояние и крепление ШРУС( кардана)

Проверить состояние подушек и опор КПП, редукторов

Проверить состояние электропроводки АКПП ( КПП)

Проверить состояние шлангов системы смазки АКПП

Проверить состояние шарниров и тяг выбора передач

Ходовая часть

Подтянуть болты крепления колес

Проверить пыльники наконечников и рулевых тяг

Проверить уровень жидкости гидроусилителя руля, долить

Проверить трубки и шланги гидроусилителя руля

Проверить люфты рулевых тяг и наконечников

Проверить состояние и люфт шаровых опор

Проверить состояние опор подрамника и рычагов

Проверить состояние и люфт подшипников ступиц

Проверить состояние тормозных трубок и цилиндров

Проверить уровень тормозной жидкости в бачке, долить

Заменить тормозную жидкость

Проверить толщину тормозных дисков

Проверить толщину тормозных колодок

Проверить работу ручного тормоза

Проверить давление в шинах и глубину протектора

Проверить состояние пружин и стабилизаторов подвески

Проверить амортизаторы на наличие подтеканий

Кузов

Проверить щетки стеклоочистителей на износ

Проверить лакокрасочное, защитное покрытие кузова

Проверить уровень жидкости стеклоомывателя

Проверить работу стекло(фар)очистителей, отрег. форсунки

Смазать фиксаторы дверей и цилиндры замков

Визуально проверить состояние ремней и подушек безоп.

Заменить фильтр салона

Прочистить дренажные отверстия кузова

Электросистема

Замерить уровень и плотность электролита, напряжение

Проверить работу освещения, сигнализации, приборов

Отрегулировать свет фар

Проверить работу мех-мов стеклоподьемников, зеркал

Источник

Операционная карта для автомобиля

Не удивляйтесь дизайну страницы. Это черновик для оперативных ответов.

| Реклама на сайте | Место для рекламы |

КАК СОСТАВИТЬ КАРТУ ОСМОТРА НАЧАЛЬНИКОМ КТП АВТОБМОБИЛЯ

Для каждого типа машины составляется своя карта.

Сразу отмечу – не имея Документации на автомобиль составление карты нереально. Необходимы технические параметры, которые измеряют при проверке.

Даже применив нашу изобретательность, составить карту на другой автомобиль нельзя.

Кто составляет эту карту? Начальник автомобильной службы части, утверждает заместитель командира по технической части.

За основу берем карту осмотра автомобиля перед выездом. Операции выполняет водитель, а мы их подгоняем под начальника КТП.

Чем занимается водитель и что делает начальник КТП – какая между ними разница.

Начальник КТП делает те же операции, что и водитель, за исключением того, что он выполняет некоторые операции не свои руками, а привлекая для этого водителя.

Просто переписываем Технологическую карту при осмотре перед выездом.

Возьмем для примера Контрольный осмотр Автомобиля перед выходом из Парка (для ЗИЛ-130). Скачать Инструкцию или посмотреть е можно на странице

Ищем страницу 8-9 этой Книги.

Обратите внимание на пункт 5 и 6. При эксплуатации двигателя при низкой температуре. Эти операции делает водитель перед выездом из бокса (не из парка!).

Остальные операции относятся и к начальнику КТП – он проверяет готовность машины к рейсу.

Просто переписываем эту карту, с поправкой на то, то должен сделать водитель, заменяя некоторые слова «выполняет», «делает» на «контролирует».

Осталось подписать эту Карту и утвердить.

«Утверждаю»

Заместитель командира войсковой части 32157

по вооружению

Майор ___________ В. СТРИГУНОВ

«____» ____________ 2015 года

ТЕХНОЛОГИЧЕСКАЯ КАРТА ОСМОТРА АВТОМОБИЛЯ ЗИЛ-150, ЗИЛ-151, ЗИЛ-157,ЗИЛ-164,

НАЧАЛЬНИКОМ КТП

ПЕРЕД ВЫХОДОМ ИЗ ПАРКА

Осмотреть автомобиль снаружи (кабину, оперение, кузов, подвеску, ходовую часть). Проверить, нет ли наружных повреждений; отсутствие пыли, влаги, снега; чистоту номерных и других условных знаков, стекол кабины, приборов освещения и световой сигнализации.

Проверить открытие запорных кранов колес.

Проверить крепление пробок в бензобаках

Проверить крепление бидонов и запасного масляного бачка

— уровень масла в картере двигателя (метка 4 /4 на маслоизмерительном стержне);

— уровень охлаждающей жидкости в радиаторе (для воды – ниже верхнего края на 40 мм, при заправке низкозамерзающей жидкостью – на 70-80 мм);

При наличии конденсационного бачка проверить исправность его клапанов и плотность посадки пробки.

Проверить исправность фар, подфарников, стоп-сигналов, заднего фонаря, звукового сигнала и стеклоочистителей

Проверить люфт рулевого колеса, крепление и шплинтовку тяг рулевого управления и тормозов.

Проверить и устранить подтекания бензина, масла, охлаждающей жидкости

Осмотреть крепление колес и проконтролировать давление воздуха в шинах

Давление воздуха в шинах колес, кг/см кв.

ЗИЛ-157 и ЗИЛ-157К при нагрузке в кузове т

При эксплуатации автомобиля с прицепом, оборудованным пневматическими тормозами, проверить разобщительные краны тормозной системы на автомобиле и прицепе.

Убедиться в том, что трос барабана лебедки(у автомобилей, оборудованных лебедкой) плотно намотан на барабан, крюк троса зацеплен за передний буксирный крюк, рычаг барабана лебедки установлен в положение включения, а рычаг включения лебедки в кабине находится в нейтральном положении и надежно закреплен замком-задвижкой.

Проверить комплектность, исправность и укладку табельного имущества (инструмент водителя, шанцевого инструмента и другого имущества, закрепленного за автомобилем).

Прослушать работу двигателя на разных оборотах коленчатого вала.

При плавном нажатии или отпускания педали привода дроссельной заслонки двигатель должен переходить с одних оборотов на другие без посторонних стуков, «чиханий» в карбюраторе и «выстрелов» в глушителе.

Во время движения автомобиля проверить работу сцепления, коробки передач, раздаточной коробки, ведущих мостов, рулевого управления, тормозов и спидометра.

При наличии прицепа проверить работу его тормозов.

Проверить пригодность к использованию дополнительных тормозных устройств, имеющихся на автомобиле (горного рельса, горного упора, колодок и др.)

В зимнее время проверить наличие спичек у водителя и вязанки дров (0, 25 м. куб)

Подписать путевку автомобиля

Начальник автомобильной службы

войсковой части 32157

капитан ____________А.ВОЙСТРИК

На этот раз требуется сигнализация флагами для боевых машин (бмп, танки и т.п.) В интернете не нашёл ничего подходящего. Можете ли вы помочь найти картинки сигналов, подаваемых флажками для бронетехники?

Добрый день, Сергей!

Не существуют такие сигналы. И не будет их.

Какой сигнал Вам нужен? Разве их недостаточно?

Почему таких сигналов не будет? Отвечаю.

1. Сигналы не должны противоречить Строевому уставу, который действует во всех Вооруженных силах.

2. Сколько сигналов может запомнить командир машины?

Есть волшебная цифра СЕМЬ! Она широко применима в управлении – семь раз отмерь, оптимальное количество подчиненных должно быть примерно семь. Семь сигналов можно запомнить без труда.

В таблице же таких сигналов в два раза больше. Введение дополнительных сигналов приведет к тому, что командиры просто будут или забывать эти сигнала или же будут путаться в них (это уже совсем худо).

Кроме того, взаимодействие с другими подразделениями усложнится. Командир бронетанковой техники, привыкнув к своему «языку» флажков, будет его использовать и в других переговорах. Поймут ли его?

Источник

Этот сайт использует cookie для хранения данных. Продолжая использовать сайт, Вы даете свое согласие на работу с этими файлами.

Adblock

detector

ГОСУДАРСТВЕННОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«МАКЕЕВСКИЙ

ПРОФЕССИОНАЛЬНЫЙ ЛИЦЕЙ КОММУНАЛЬНОГО ХОЗЯЙСТВА И БЫТА»

Методические рекомендации

Сборник

технологических карт по техническому обслуживанию и диагностике автомобилей ВАЗ

ПМ.02 Техническое обслуживание и ремонт

систем, узлов, приборов автомобилей

УП.02 Учебная и производственная практика

Разработала:

мастер

п/о

Пикуза Оксана Владимировна

Сборник технологических карт по техническому обслуживанию и

диагностике автомобиля ВАЗ обсужден на заседании цикловой методической комиссии

профессиональных дисциплин «_____» _____ 20____, протокол № _____

Председатель ______________Л.И.Кобельская

Сборник предназначен для проведения комплексных

проверочных работ и дифференцированного зачета по учебной и производственной практики,

входящей в состав профессионального модуля ПМ.02 «Техническое обслуживание и

ремонт систем, узлов, приборов автомобилей» для студентов по профессии:

23.01.08 «Слесарь по ремонту строительных машин»

Составитель: Пикуза

Оксана Владимировна – мастер производственного обучения ГПОУ «МПЛКХБ» 11

тарифный разряд.

Рецензент:

______________________________________________________________________

(место работы) (занимаемая должность) (подпись) (инициалы,

фамилия)

Согласовано

_________________ __________________

|

СОДЕРЖАНИЕ |

|||

|

1. Правила по |

4 |

||

|

1.1. |

Технологическая |

||

|

стробоскопом ……………………………………………………………………………………………………………. |

5 |

||

|

1.2. |

Технологическая |

||

|

жидкости в |

6 |

||

|

1.3. |

Технологическая карта Проверка компрессии в |

7 |

|

|

1.4. |

Технологическая |

||

|

клапанов двигателя |

8 |

||

|

1.5. |

Технологическая |

||

|

двигателя ВАЗ …………………………………………………………………………………………………… |

9 |

||

|

1.6. |

Технологическая карта Замена масла в двигателе ВАЗ |

10 |

|

|

1.7. |

Технологическая |

||

|

………………………………………………………………………………………………………………………… |

11 |

||

|

1.8. |

Технологическая |

||

|

искре |

12 |

||

|

1.9. |

Технологическая |

||

|

двигателя ВАЗ |

13 |

||

|

1.10. |

Технологическая |

||

|

автомобиля ВАЗ |

14 |

||

|

1.11. |

Технологическая |

15 |

|

|

1.12. |

Технологическая |

||

|

ВАЗ |

16 |

||

|

1.13. |

Технологическая |

||

|

ВАЗ …………………………………………………………………………………………………………………. |

17 |

||

|

1.14. |

Технологическая |

||

|

ВАЗ …………………………………………………………………………………………………………………. |

18 |

||

|

1.15. |

Технологическая карта Замена масла в заднем мосту |

19 |

|

|

Список используемой |

20 |

1.

ПРАВИЛА ПО

ТЕХНИКЕ БЕЗОПАСНОСТИ И ОХРАНЕ ТРУДА ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И ДИАГНОСТИКЕ ДВИГАТЕЛЕЙ,

АГРЕГАТОВ И МЕХАНИЗМОВ СИСТЕМ УПРАВЛЕНИЯ

АВТОМОБИЛЯ

Приступать к занятиям в спецодежде

необходимого размера и роста, в головном уборе.

Содержать рабочее место в чистоте, не

захламлять его в процессе работы, инструменты и приспособления размещать в

порядке, удобном для пользования.

Снятые детали складывать на верстаке.

Не прислонять большие детали к стенам, так как их падение может привести к

травмам.

Не класть на край верстака узлы,

детали и инструменты, так как их падение может привести к несчастному случаю, а

упавший предмет прийти в негодность.

Пользоваться только исправным

инструментом и по прямому назначению.

Для завертывания или отвертывания

болтов и гаек использовать ключи необходимого размера.

Запрещается: наращивать ключи, подкладывать прокладки между

зевом ключа и гранями болтов и гаек, отвертывать болты и гайки при помощи

зубила и молотка, ударять по ключу. Работать следует только сухим инструментом,

руки также не должны быть мокрыми и замасленными. Завертывать и отвертывать

болты и гайки необходимо только к себе. Не следует вращать гаечные ключи

вкруговую.

Перед техническим обслуживанием

агрегата, установленного на стенде, проверить крепления стенда: слабо затянутые

крепежные детали подтянуть, у поворотных стендов проверить исправности

фиксирующих устройств.

Поворачивать коленчатый вал двигатель

стартером на стенде и производить запуск двигателя можно только с разрешения

мастера производственного обучения и в его присутствии.

Разлитые нефтепродукты необходимо

немедленно убрать: площадку засыпать песком или древесными опилками и, когда

они впитают в себя нефтепродукты, вынести их в специально отведенное место.

Мыть руки в масле, керосине, бензине

запрещается.

Виды работ:

– Проверка момента зажигания двигателя ВАЗ стробоскопом;

– Промывка системы охлаждения и замена охлаждающей

жидкости в двигателе ВАЗ;

– Проверка компрессии в двигателе ВАЗ ;

– Регулировка теплового зазора в механизме привода

клапанов двигателя ВАЗ ;

– Замена и регулировка ремня привода вентилятора

двигателя ВАЗ ;

– Замена масла в двигателе ВАЗ;

– Диагностирование смазочной системы двигателя

ВАЗ;

– Проверка момента зажигания двигателя ВАЗ по

искре;

– Регулировка зазора между контактами

прерывателя двигателя ВАЗ ;

– Замена жидкости и прокачка гидропривода

сцепления автомобиля ВАЗ;

– Замена масла в коробке передач автомобиля ВАЗ;

– Замена амортизатора передней подвески

автомобиля ВАЗ;

– Замена тормозных барабанов задних колёс

автомобиля ВАЗ;

– Замена тормозных колодок передних колёс

автомобиля ВАЗ ;

– Замена масла в заднем мосту автомобиля ВАЗ;

4

1.1. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Проверка момента зажигания двигателя ВАЗ стробоскопом

|

№ |

Содержание операции |

Инструмент, |

Технические |

|

Операции |

оборудование |

условия |

|

|

1.1 |

Подсоединить зажимы |

Стробоскоп |

+ с клеммой Б |

|

стробоскопа |

катушки |

||

|

зажигания |

|||

|

– с |

|||

|

двигателя |

|||

|

1.2 |

Подсоединить клеммы питания |

Аккумуляторная |

АКБ полностью |

|

к аккумуляторной батарее |

батарея, клеммы. |

заряжен |

|

|

ключи |

|||

|

1.3 |

Надеть датчик импульса |

||

|

стробоскопа на вывод крышки и |

|||

|

провод первого цилиндра |

|||

|

1.4 |

Завести двигатель |

Стенд двигателя |

Установить |

|

обороты |

|||

|

холостого хода |

|||

|

(800об/мин) |

|||

|

1.5 |

Направить мигающий поток |

Поток света |

|

|

света стробоскопа на метку |

стробоскопа |

||

|

шкива коленчатого вала при |

должен |

||

|

этом метка на шкиве |

совпадать с |

||

|

коленчатого вала должна |

меткой на шкиве |

||

|

совпасть с меткой на крышке |

коленчатого вала |

||

|

блока. Если совпадение меток |

и меткой на |

||

|

не произойдёт, надо |

крышке блока |

||

|

скорректировать угол |

|||

|

опережения зажигания |

|||

|

двигателя поворотом корпуса |

|||

|

распределителя |

|

1.2. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Промывка системы охлаждения и замена

охлаждающей жидкости

в двигателе ВАЗ

|

№Операции |

Содержани операции |

Инструмент, оборудование |

Технические условия |

|

1.1 |

Снять пробку |

Температура двигателя |

|

|

радиатора |

не более 40 градусов |

||

|

(расшир. бачка) |

|||

|

1.2 |

Отвернуть пробку |

Ёмкость для слива |

|

|

радиатора |

Ключ на 13 |

||

|

1.3 |

Отвернуть пробку |

Ёмкость для слива |

Температура двигателя |

|

блока цилиндров и |

Ключ на 13 |

не более 40 градусов |

|

|

слить охлаж. жидкость |

|||

|

1.4 |

Закрутить пробки, |

Канистра с водой. |

Объем 9,6 л |

|

залить в радиатор |

Ключ на 13 |

||

|

чистую воду |

|||

|

1.5 |

Запустить двигатель |

Температура двигателя 90°С. |

|

|

Время работы 3-5 мин. Убедиться в |

|||

|

циркуляции жидкости по большому |

|||

|

кругу для промывки радиатора |

|||

|

1.6 |

Слить промывочную воду систему, |

Ёмкость для слива |

Уровень охлаждающей жидкости в |

|

охлаждающую |

Ключ на 13 |

Расширительном |

|

|

жидкость Тосол А-40 |

(объем 9,6л) |

|

1.3. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Проверка компрессии в двигателе ВАЗ

|

№ |

Содержание |

Инструмент, |

Технические условия |

|

|

Операции |

операции |

оборудование |

||

|

Прогреть двигатель |

Стенд двигателя ВАЗ |

дроссельная заслонка |

||

|

1.1 |

2101 |

открыть, АКБ должна |

||

|

полностью |

||||

|

1.2 |

Вывернуть свечи |

Свечной ключ |

||

|

1.3 |

Установить резиновый |

Компрессометр |

||

|

наконечник компрессометра |

||||

|

в отверстие для свечи |

||||

|

1.4 |

Провернуть |

Компрессометр |

Записать показание |

|

|

1.5 |

Повторить операции в |

Компрессометр |

Давление не ниже 1,0 |

|

|

остальных цилиндрах |

МПа и не должно |

|||

|

отличаться между |

||||

|

цилиндрами более |

||||

|

чем на 0,01 МПа |

||||

|

1.6 |

Если давление ниже нормы, |

Компрессометр, |

Записать показания |

|

|

залить в цилиндр 5 см3 |

масло моторное |

|||

|

моторного масла и |

||||

|

повторить проверку |

Увеличение компрессии свидетельствует о неисправности

цилиндропоршневой группы, если компрессия не изменится то причина – не полное

прилегание клапанов или повреждение прокладки головки блока цилиндров.

|

1.4. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Регулировка теплового зазора в механизме привода

клапанов двигателя ВАЗ

|

№ |

Содержание операции |

Инструмент, |

Технические |

|

|

операции |

оборудование |

условия |

||

|

1.1 |

Отвернуть гайки крепления воздушного |

Ключ 10 |

||

|

1.2 |

Отвернуть гайки и снять клапанную |

Ключ 8,10 |

||

|

1.3 |

Провернуть коленчатый вал до |

Пусковая |

||

|

1.4 |

Отрегулировать 8 и 6 клапана, вставить |

ключ 14,17, |

Выпускной |

|

|

между рычагом и кулачком щуп, |

Щуп 0,15 |

Впускной |

||

|

заворачивая или выворачивая |

(0,20) |

0,15- |

||

|

чтобы щуп вынимался с легким усилием, |

0,20- |

|||

|

затянуть контргайку |

непроходной |

|||

|

1.5 |

Провернуть коленчатый вал на 180 и |

тоже |

тоже |

|

|

1.6 |

Провернуть коленчатый вал на 180 и |

тоже |

тоже |

|

|

1.7 |

Провернуть коленчатый вал на 180 и |

тоже |

тоже |

|

|

2.1 |

После регулировки проверить |

тоже |

тоже |

|

|

2.2 |

Поставить клапанную крышку, трубку |

Ключ 8,10, |

||

|

вакуумного регулятора и детали |

отвертка |

|||

|

вентиляции картера и трос привода |

||||

|

воздушной заслонки карбюратора на |

||||

|

место |

|

1.5. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Замена ремня привода вентилятора двигателя ВАЗ

регулировка

|

№ |

Содержание операции |

Инструмент, |

Технические |

|

|

операции |

оборудование |

условия |

||

|

1.1 |

Ослабить болт натяжной пластины |

Ключ на 17 |

||

|

ремня генератора. |

||||

|

1.2 |

Ослабить болт крепления |

Ключ на 19 |

||

|

генератора |

||||

|

1.3 |

Повернуть генератор к двигателю, |

Монтажная |

||

|

ослабив ремень |

лопатка |

|||

|

1.4 |

Снять ремень генератора, |

Ремень |

||

|

установить новый |

генератора |

|||

|

С помощью монтажной лопатки |

Монтажная |

Прогиб 10-15 |

||

|

1.5 |

отжать генератор от блока, |

лопатка |

мм при |

|

|

натянув ремни |

усилии 10кгс |

|||

|

1.6 |

Затянуть болты крепления |

Ключ на 17,19 |

||

|

генератора и натяжителя ремня |

||||

|

1.6. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Замена масла в двигателе ВАЗ

|

№ Операции |

Содержание операции |

Инструмент, оборудование |

Технические условия |

|

1.1 |

Завести двигатель, |

||

|

1.2 |

Поставить под |

Ёмкость для слива масла |

Емкость не менее 5 |

|

поддон ёмкость для |

литров |

||

|

слива масла |

|||

|

1.3 |

Отвернуть сливную |

Ключ 6-ти гранный на 12 |

Оберегать руки от |

|

пробку поддона |

ожога |

||

|

1.4 |

Закрутить пробку и |

Ключ 6-ти гранный на 12, |

Объем 3,5 л |

|

залить в смазочную |

масло промывочное |

||

|

1.5 |

Запустить |

Ключ 6-ти гранный на 12 |

Поддерживать |

|

двигатель, дать ему |

минимальные |

||

|

поработать 10-15 |

обороты, на |

||

|

мин., затем слить |

которых не горит |

||

|

промывочное |

контрольная лампа |

||

|

масло, открутив |

давления масла |

||

|

пробку |

|||

|

1.6 |

Закрутить пробку, |

Ключ для фильтра |

|

|

1.7 |

Закрутить новый |

Масляный фильтр, масло |

Смазать |

|

масляный фильтр и |

моторное |

уплотнительное |

|

|

залить свежее |

кольцо фильтра |

||

|

масло |

моторным маслом. |

||

|

До отметки на щупе |

|||

|

мах (3,5литра) |

|

1.7. ТЕХНОЛОГИЧЕСКАЯ КАРТА

Диагностирование смазочной системы двигателя

ВАЗ

|

№ |

Содержание |

Инструмент, |

Технические |

|

операции |

операции |

оборудование |

условия |

|

1.1 |

Проверить уровень масла в |

Щуп |

Уровень масла на |

|

двигателе, при |

маслоизмерительный |

щупе мах |

|

|

необходимости долить |

|||

|

1.2 |

Вывернуть масляный датчик |

Манометр, ключ 14 |

Обеспечить |

|

и подключить к масляной |

герметичность |

||

|

магистрали контрольный |

соединения |

||

|

манометр |

|||

|

1.3 |

Запустить двигатель, |

Контрольный |

Рабочая |

|

проверить правильность |

манометр |

температура |

|

|

показания штатного прибора |

двигателя 80 |

||

|

по контрольному манометру |

градусов |

||

|

(минимально допустимое |

Минимальное |

||

|

значение) |

давление |

||

|

0,05МПа на |

|||

|

холостом ходу |

|||

|

1.4 |