Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта.

При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.

Виды технологических схем

Учитывая огромное разнообразие производственных предприятий, производимой продукции, особенности различных технологий, существуют различные виды технологических схем. Общая классификация выглядит примерно следующим образом:

- Промышленная технологическая схема. Наиболее распространенный тип, который широко распространен при производстве габаритных товаров, больших объемов или крупногабаритной продукции. Они рассчитаны на длительное использование при производстве однотипной продукции долгое время. Она может быть разработана таким образом, чтобы ее можно было применять при производстве разнообразных однотипных товаров. Такие типы называют совмещенными. При их разработке учитывается возможность быстрой перенастройки оборудования для производства другого товара, практически без остановок технологического процесса.Разработка подобных схем обоснована экономическими факторами, беспрерывная работа производственной линии и работников позволяет избежать лишних растрат и повысить эффективность. Чаще всего совмещенные применяются на фармацевтических предприятиях, где на одном и том же оборудовании производятся лекарственных препараты, пищевые добавки, витамины и другие средства. Главное преимущество в том, что можно значительно снизить уровень первоначальных капиталовложений и производственных расходов в процессе эксплуатации оборудования.

- Опытно-промышленные. Данный тип является предвестником промышленных схем. Они разрабатываются в тех случаях, когда необходимо наладить производство принципиально нового типа продукции. Она может быть немного упрощенной и дополняться в процессе работы производственной линии. На ее основе технологи собирают информацию для составления основных промышленных технологических схем.

- Стендовые установки. Их еще называют модульными, они представляют собой небольшие монтажные фермы, на которых смонтированы различные типы аппаратуры. Подобная конструкция значительно упрощает производственные эксперименты, так как можно легко и быстро сделать переоборудование установки. Они применяются на небольших производствах, с незначительным объемом и габаритами производимой продукции.

- Лабораторные установки. Являются аналогом стендовых и позволяют разработать схему производства абсолютно новой продукции в лабораторных условиях, под надзором инженеров и разработчиков. Они применяются в тех случаях, когда процесс перехода от лабораторных испытаний к непосредственному производству без потери эффективности и качества. Лабораторные условия позволяют провести широкий спектр экспериментов, изучить все преимущества и недостатки технологических схем, а также точно определить пути усовершенствования.

Существует классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия. Промышленное производство на их основе предусматривает периодические паузы и остановки производственного процесса. Чаще всего они бывают совмещенными, когда требуется переналадка линии, или же связаны с производством небольших объемов товара, когда нет необходимости соблюдения беспрерывного процесса. Процесс производства обычно выполняется в одну или две смены.

- Схемы непрерывного действия. Технологический процесс, регламентируемый ими, предусматривает определенную очередность операций, которые позволяют производить товар без необходимости прерывания. Практически каждый завод, производящий продукцию большими объемами, работает в непрерывном режиме. Некоторое промышленное оборудование не может эксплуатироваться с перерывами. Например, если в производстве участвуют жидкие вещества, застывающие во время перерывов, после чего оборудования нужно чистить. В подобных случаях очень важно, чтобы технологическая схема учитывала форс-мажорные ситуации и регламентировала способы их решения без остановки оборудования.

- Схемы комбинированного типа. Смешанные схемы предусматривают технологический процесс, сочетающий беспрерывные и прерывающиеся этапы. Подобные модели достаточно распространены, так как они более универсальны. На их основе можно производить продукцию различных типов, а также на производствах, которые зависит от уровня заказах и сезонности. Когда в определенное время необходимо беспрерывное производство, а в остальное ограничение объемов.

Выбор технологической схемы важнейший этап подготовки к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разработке схемы, напрямую зависит эффективность будущего производственного процесса.

В зависимости от объема учетной информации, схемы делятся на два типа:

- полная;

- принципиальная.

Полная включает графическое изображение производственного процесса, описание процессов, оборудования и приборов, автоматических процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а также готовой продукции. Она идеально подходит для изучения полного технологического процесса и наладки производственного процесса. Но она не подходит для первичного ознакомления, так как содержит огромный объем информации, быстро изучить который невозможно.

С принципиальной разновидностью работать намного легче, она отлично подходит для первичного ознакомления и содержит следующую информацию:

- Очередность производственных операций – четко регламентирует последовательность выполняемых действий (примером может быть покраска, сушка, нагревание, охлаждение, химические процессы и другие).

- Необходимое оборудование для производства (приборы, конвейеры, нагревательные чаны, холодильное оборудование, миксера, компрессоры, насосы, фильтрационное оборудование, подъемники и другие).

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и другие).

- Способы эксплуатации сырья, заготовок и других дополнительных компонентов, получение готовой продукции, вторичное использование отходов и побочной продукции.

Принципиальную схему стоит предоставлять инженеру по безопасности, чтобы он разработал план эвакуации, расстановки выходов и средств индивидуальной защиты.

Принципиальная схема технологического процесса должна основываться на следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также однотипные операции не нужно расписывать отдельно;

- резервное оборудование не нужно добавлять;

- процессы утилизации и переработки отходов можно описать кратко;

- не нужно добавлять описание контрольно-измерительного оборудования;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологической схемы.

Общая технологическая схема производства позволяет иметь представления о будущем предприятии, системе пожарной и трудовой безопасности, определить недостатки и пути оптимизации.

Принципы составления

Технологическая схема должна составляться в строгой последовательности и соответствии с основными принципами. Она должна включать методы и способы производства, правила выполнения технологических процессов, условия работы, четкий порядок и последовательность этапов. Если производство сложное и объемное, для каждого отдельного этапа может быть разработан индивидуальный проект.

Чаще всего весь процесс представляет собой сложную структуру в виде чертежа. Он состоит из блоков, символизирующих операции, и векторов, соединяющих их.

Вектора в данном случае указывают на движение продукта. Главная задача проектирования в том, что вектора должны быть направлены в одну сторону, если существует поступательно-возвратное перемещение продукта между блоков, это усложняет восприятие информации. Все должно быть четко понятно и структурировано, читая схему, инженер должен понимать все процессы, от начала поступления сырья, до хранения готового продукта.

Часто блочные схемы дополняются буквенными и цифровыми данными, указывающие на тип оборудования. Операции могут выражаться в виде треугольников, кругов, прямоугольников и других геометрических фигур. Это значительно упрощает процесс чтения, и делает ее меньше и лаконичнее.

Типовая принципиальна технологическая схема обычно содержит перечень следующих этапов:

- Этап приема основного сырья, заготовок, готовых элементов и дополнительных компонентов, расположение в складских помещениях с описанием процесса погрузочных работ.

- Первичная обработка сырья или заготовок.

- Основной этап производства, предусматривающий изготовление ключевых деталей, компонентов или узлов готового продукта.

- Этап монтажа и комплектации товара, предусматривающий соединение полученных ранее компонентов и узлов.

- Упаковка готового товара.

- Отгрузка товара на склад для хранения или поставка покупателям.

Конечно же, разработка принципиальной аппаратурно-технологической схемы может значительно отличаться в зависимости от типа производимой продукции. В некоторых случаях она может занимать несколько листов, а в некоторых – более сотни страниц.

К счастью, в наше время составлять схемы вручную не нужно, существует определенный набор компьютерных программ, позволяющих упростить и ускорить процесс выполнения проекта. К таким программам можно отнести CADE, Concept Draw Pro и Diagram Designer. Они имеют определенные шаблоны, основываясь на которых можно создавать собственный проект. Имеющийся функционал упрощает процесс создания схем, диаграмм и графиков, вводя исходные данные.

Независимо от типа и способа разработки, технологическая схема должна быть на каждом предприятии, так в случае ее отсутствия, не получиться наладить эффективный производственный процесс.

Очень важно постоянно усовершенствовать первичный проект, исходя из полученной информации в процессе производства.

Если проект разрабатывается для нового предприятия, ее стоит расширить, включив несколько дополнительных разделов, регламентирующих следующие операции:

- Подготовка помещения. Если планируется строительство нового помещения, следует рассчитать минимально возможною площадь производственного отдела и складов. Если планируется эксплуатация готового помещения, лини производства должны располагаться компактно, в соответствии с конструктивными особенностями здания, а также не мешать свободному перемещению грузов и работников. Должна учитываться пожарная безопасность.

- Подготовка оборудования. Оборудование подбирается в зависимости от объемов, характеристик помещения и объема капитальных вложений. Предпочтение отдается компактным моделям, позволяющим выполнять такой же объем работ, как и более габаритные аналоги. При этом все элементы линии должны полноценно совмещаться и работать в комплекте. При возможности проектируется установка автоматизированных систем.

- Подготовка персонала. Персонал предприятия должен иметь необходимую квалификацию, при необходимости пройти дополнительное обучение или инструктаж по эксплуатации оборудования. Важно, чтобы работники соблюдали правила безопасности и трудовой дисциплины, а также полностью понимали и разбирались в технологической схеме изготовления своего продукта. Важно наладить вертикаль управления, информация должна быстро передаваться от исполнителей к руководству, а в обратном направлении – приказы и постановления.

Если технологическая схема разработана с соблюдением необходимых требований, производственное помещение ей отвечает, а сотрудники четко понимают свои обязанности, эффективность изготовления товара будет на высоком уровне.

Недавно я привёл небольшой пример части технологической схемы завода по производству масла. Но потом подумал, что многие вообще могут не знать, что такое технологическая схема. Поэтому решил посвятить этому отдельную статью.

Технологическая схема – это графический технологический документ, который отдельно или совместно с другими технологическими документами описывает технологический процесс или составную часть процесса.

Технологическая схема производства отображает взаимосвязь между отдельными операциями технологического процесса, оборудованием и прочими устройствами, участвующими в производственных процессах.

На технологической схеме предприятия изображают весь технологический цикл производства – от исходного сырья до готовой продукции.

Взаимное расположение оборудования и его размеры на технологической схеме должны быть по возможности близки к реальности, то есть отображаться так, как они расположены на предприятии. Однако это не обязательное требование (если нет возможности его выполнить, то можно располагать оборудование по усмотрению проектировщика).

На технологической схеме должны быть показаны все технологические связи, отображена система управления технологического процесса (места установки отдельных датчиков, показывающие, записывающие и управляющие приборы, места установки исполнительных механизмов, места отбора проб для лабораторного анализа и т.п.). Впрочем, если некоторые приборы (например, датчики) сильно усложняют схему, то их можно не отображать (либо отображать только самые важные), потому как для технологической схемы главное – это всё-таки понимание именно технологии.

Для технологической схемы должна быть выполнена спецификация, на схеме должны быть необходимые обозначения, оборудование должно быть пронумеровано и описано в спецификации. То есть схема должна быть сделана как можно более простой, чтобы понять её мог не только инженер.

Технологическая схема – это один из видов документов в составе проектной документации. Этот документ должен иметь соответствующее обозначение. Обозначение присваивают согласно Единой Системе Конструкторской Документации (ЕСКД), по ГОСТ 2.102-68 или ГОСТ 2.701-84.

Условные Графические Обозначения (УГО) на технологических схемах также определены различными ГОСТами ЕСКД (для каждого направления свой ГОСТ). Если не удаётся найти УГО для нужного направления в ЕСКД, то можно поискать в других стандартах. Например, в “РТМ 26-79-72: Применение стандартов ЕСКД” даны более подробные пояснения к выполнению различных схем и т.п.

Ну а вообще, если вы делаете технологическую схему “для внутреннего потребления”, то некоторыми требованиями стандартов можно и пренебречь. Главное, чтобы всем, кто будет работать с этой схемой, всё было однозначно понятно.

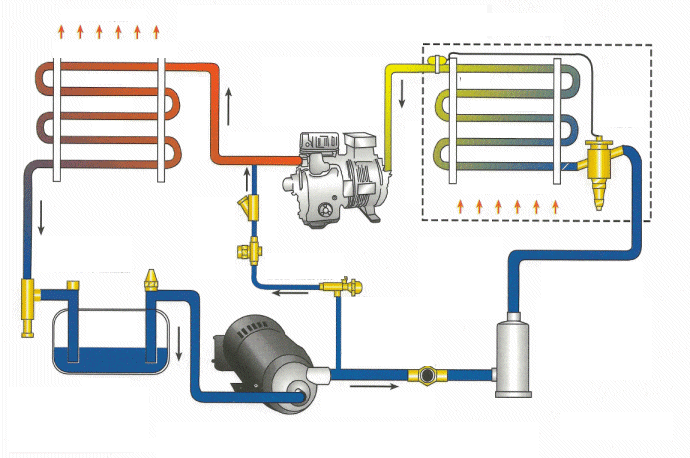

Для примера ниже приведены два рисунка с технологическими схемами маслозавода.

Первая схема более-менее соответствует ГОСТам. Однако технологам она понятна и никаких улучшений они не требуют.

Вторая схема уже не по ГОСТУ, но, тем не менее, это ни что иное, как упрощённая технологическая схема (хотя кто-то скажет, что больше похоже на структурную) завода по производству растительного масла. На этой схеме даже далёкому от темы человеку будет в общих чертах понятно, в какой последовательности выполняются технологические процессы и как между собой связаны отдельные участки производства (линии).

На чтение 16 мин Просмотров 15 Опубликовано 9 апреля 2023 Обновлено 9 апреля 2023

Содержание

- Этапы разработки технологической схемы производства

- Технологическая схема производства: виды, типы и порядок разработки

- Технологическая схема

- Полная

- Принципиальная

- Порядок разработки

- Примеры

- Технологическая схема

- Виды технологических схем

- Принципы составления

Этапы разработки технологической схемы производства

Разработка рациональной технологической схемы является одним из наиболее важных этапов проектирования промышленного объекта. От того, на каком уровне выполнена схема производства, как полно она отражает технологический процесс, непосредственным образом зависит конечный результат проекта в целом.

Предварительный вариант технологической схемы проектируемого производства создается, на начальном этапе проектных исследований на основе результатов лабораторных исследований с непременным использованием литературных источников и данных архивов. Приступая к разработке технологической схемы, составляют технологический расчет по каждому варианту схемы химического процесса, которые впоследствии сравниваются с целью выбора оптимального варианта.

Перед началом работы над схемой необходимо располагать данными по химизму реакций, которые дают представление обо всех видах сырья, применяемого в производстве проектируемого продукта и всех видах образующихся отходов.

После этого, как правило, составляется блок-схема, на которой показываются технологические операции, связанные с химической, физико-химической и физико-механической переработкой сырья и реакционных масс.

На рисунке приведен пример составления блок-схемы сульфирования 2-нафтола.

В соответствии со схемой материальных потоков составляется материальный расчет технологического процесса, по результатам которого определяются связи проектируемого производства с общезаводским хозяйством.

Рисунок Блок-схема сульфирования 2-нафтола

Непосредственно перед составлением технологической схемы кроме вопросов, касающихся технологии получения продукта, необходимо выяснить следующие моменты:

— как будет подаваться в цех сырье, необходимо ли его хранение и подготовка в цехе?

— как вывозится из цеха готовая продукция (по трубопроводам, в цистернах, бочках, мешках, контейнерах) и где ее следует расфасовывать (в цехе или в общезаводских помещениях)?

— где и как будут обезвреживаться сточные воды и газовые выбросы, и каковы требования к ним?

Таким образом, схема производства должна полностью отражать технологический процесс, то есть включать все его стадии, начиная с поступления сырья и заканчивая упаковкой готовой продукции.

Исходя из вышесказанного, можно выделить следующие этапы разработки технологической схемы:

1. Сравнительный анализ и обоснование выбранного метода производства в соответствии с конкретными условиями.

2. Анализ составов, свойств сырья, готового продукта, промежуточных продуктов.

3. Определение основных и вспомогательных стадий (операций) и их последовательности.

4. Составление вариантов принципиальных технологических схем.

5. Расчет материальных балансов по стадиям.

6. Расчет и выбор технологического оборудования.

7. Определение путей и методов удаления, переработки и утилизации отходов производства.

8. Решения по механизации и автоматизации производства.

9. Проектирование обвязки трубопроводов, выбор труб и трубопроводной арматуры.

10. Вычерчивание технологической схемы совместно со схемой контрольно-измерительных приборов и средств автоматизации.

Следует отметить, что в ходе проектирования в технологическую схему могут вноситься изменения и дополнения. Окончательное оформление схемы производится после принятия основных проектных решений и выяснения вопросов, связанных с размещением и взаимным расположением оборудования в цехе (компоновка оборудования).

Схему производства вычерчивают карандашом на миллиметровой бумаге стандартной ширины. Оборудование наносят ‘ на схему в масштабе 1:100 или 1:50 (в зависимости от размеров оборудования). Расстояние между аппаратами по вертикали также выдерживают в используемом масштабе. По горизонтали аппаратуру располагают последовательно в соответствии со стадиями процесса. Расстояние по горизонтали между аппаратами на схеме должно быть таким, чтобы она удобно читалась.

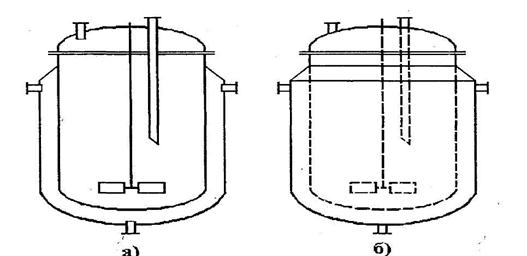

Каждый аппарат на технологической схеме изображается в виде не слишком простого эскиза, который все же должен отражать принципиальное устройство и основные конструктивные особенности аппарата.

Аппараты рекомендуется изображать на схеме или в разрезе, или по наружным контурам. В последнем случае основные конструктивные детали (мешалки, змеевики, трубы для передавливания и др.) показывают пунктиром. На рисунке показан пример изображения реакционного аппарата в разрезе и по наружным контурам.

Если для обеспечения необходимой мощности производства требуется установить несколько однотипных аппаратов, то на технологической схеме изображают только один аппарат, чтобы не загромождать схему (для непрерывных процессов при использовании каскада изображают все аппараты). Число однотипных аппаратов указывается в спецификации на оборудование.

Основные (материальные) потоки изображают четкими сплошными линиями с указанием направления потока, вспомогательные потоки (теплоносители, хладоагенты, сжатые газы и др.) – тонкими сплошными линиями с соответствующей нумерацией, расшифровка которой приводится в правом верхнем углу.

Рисунок Пример графического изображения реакционного аппарата: а -в разрезе; б -по наружному контуру

На технологическую схему следует наносить аппаратуру не только основных, но и вспомогательных стадий. На, схему следует также наносить и устройства для транспортировки сырья, реакционных масс, вспомогательных продуктов (трубопроводы, насосы, напольный транспорт и др.). На линиях материальных потоков указывают точки размещения основной арматуры, определяющей направление движения потоков (краны, вентили и т.п.), а также важнейшие контрольно-измерительные приборы. Арматуру и приборы изображают на схеме стандартными условными обозначениями. Некоторые наиболее часто встречающиеся обозначения, применяемые при построении технологических схем приведены в таблицах .

Нанесение всей арматуры на предварительную технологическую схему сильно загромождает и затрудняет пользование схемой, а поэтому излишне. Целесообразно изображать только ту арматуру, при помощи которой подключаются или подсоединяются к магистралям отдельные аппараты или изменяются направления потоков.

Каждый аппарат на схеме должен иметь свой номер, неизменно сохраняемый во всех частях проекта: технологической, монтажной, электротехнической и др.

Аппараты на схеме нумеруются слева направо с учетом технологической последовательности, обязательно с указанием привязки к этажу (площадке) и расстояния между этажами. Снабжать номера аппаратов буквенными индексами в технологической схеме нежелательно, за исключением изображения на схеме нескольких однотипных аппаратов, работающих параллельно,

Технологическая схема снабжается спецификацией оборудования, которая приводится также и в расчетно-пояснительной записке.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Технологическая схема производства: виды, типы и порядок разработки

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Примеры

Источник

Технологическая схема

Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.

Виды технологических схем

Учитывая огромное разнообразие производственных предприятий, производимой продукции, особенности различных технологий, существуют различные виды технологических схем. Общая классификация выглядит примерно следующим образом:

- Промышленная технологическая схема.

Наиболее распространенный тип, который широко распространен при производстве габаритных товаров, больших объемов или крупногабаритной продукции. Они рассчитаны на длительное использование при производстве однотипной продукции долгое время. Она может быть разработана таким образом, чтобы ее можно было применять при производстве разнообразных однотипных товаров. Такие типы называют совмещенными. При их разработке учитывается возможность быстрой перенастройки оборудования для производства другого товара, практически без остановок технологического процесса.Разработка подобных схем обоснована экономическими факторами, беспрерывная работа производственной линии и работников позволяет избежать лишних растрат и повысить эффективность. Чаще всего совмещенные применяются на фармацевтических предприятиях, где на одном и том же оборудовании производятся лекарственных препараты, пищевые добавки, витамины и другие средства. Главное преимущество в том, что можно значительно снизить уровень первоначальных капиталовложений и производственных расходов в процессе эксплуатации оборудования. - Опытно-промышленные.

Данный тип является предвестником промышленных схем. Они разрабатываются в тех случаях, когда необходимо наладить производство принципиально нового типа продукции. Она может быть немного упрощенной и дополняться в процессе работы производственной линии. На ее основе технологи собирают информацию для составления основных промышленных технологических схем. - Стендовые установки.

Их еще называют модульными, они представляют собой небольшие монтажные фермы, на которых смонтированы различные типы аппаратуры. Подобная конструкция значительно упрощает производственные эксперименты, так как можно легко и быстро сделать переоборудование установки. Они применяются на небольших производствах, с незначительным объемом и габаритами производимой продукции. - Лабораторные установки.

Являются аналогом стендовых и позволяют разработать схему производства абсолютно новой продукции в лабораторных условиях, под надзором инженеров и разработчиков. Они применяются в тех случаях, когда процесс перехода от лабораторных испытаний к непосредственному производству без потери эффективности и качества. Лабораторные условия позволяют провести широкий спектр экспериментов, изучить все преимущества и недостатки технологических схем, а также точно определить пути усовершенствования.

Существует классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия.

Промышленное производство на их основе предусматривает периодические паузы и остановки производственного процесса. Чаще всего они бывают совмещенными, когда требуется переналадка линии, или же связаны с производством небольших объемов товара, когда нет необходимости соблюдения беспрерывного процесса. Процесс производства обычно выполняется в одну или две смены. - Схемы непрерывного действия.

Технологический процесс, регламентируемый ими, предусматривает определенную очередность операций, которые позволяют производить товар без необходимости прерывания. Практически каждый завод, производящий продукцию большими объемами, работает в непрерывном режиме. Некоторое промышленное оборудование не может эксплуатироваться с перерывами. Например, если в производстве участвуют жидкие вещества, застывающие во время перерывов, после чего оборудования нужно чистить. В подобных случаях очень важно, чтобы технологическая схема учитывала форс-мажорные ситуации и регламентировала способы их решения без остановки оборудования. - Схемы комбинированного типа.

Смешанные схемы предусматривают технологический процесс, сочетающий беспрерывные и прерывающиеся этапы. Подобные модели достаточно распространены, так как они более универсальны. На их основе можно производить продукцию различных типов, а также на производствах, которые зависит от уровня заказах и сезонности. Когда в определенное время необходимо беспрерывное производство, а в остальное ограничение объемов.

Выбор технологической схемы важнейший этап подготовки к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разработке схемы, напрямую зависит эффективность будущего производственного процесса.

В зависимости от объема учетной информации, схемы делятся на два типа:

Полная включает графическое изображение производственного процесса, описание процессов, оборудования и приборов, автоматических процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а также готовой продукции. Она идеально подходит для изучения полного технологического процесса и наладки производственного процесса. Но она не подходит для первичного ознакомления, так как содержит огромный объем информации, быстро изучить который невозможно.

С принципиальной разновидностью работать намного легче, она отлично подходит для первичного ознакомления и содержит следующую информацию:

- Очередность производственных операций — четко регламентирует последовательность выполняемых действий (примером может быть покраска, сушка, нагревание, охлаждение, химические процессы и другие).

- Необходимое оборудование для производства (приборы, конвейеры, нагревательные чаны, холодильное оборудование, миксера, компрессоры, насосы, фильтрационное оборудование, подъемники и другие).

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и другие).

- Способы эксплуатации сырья, заготовок и других дополнительных компонентов, получение готовой продукции, вторичное использование отходов и побочной продукции.

Принципиальную схему стоит предоставлять инженеру по безопасности, чтобы он разработал план эвакуации, расстановки выходов и средств индивидуальной защиты.

Принципиальная схема технологического процесса должна основываться на следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также однотипные операции не нужно расписывать отдельно;

- резервное оборудование не нужно добавлять;

- процессы утилизации и переработки отходов можно описать кратко;

- не нужно добавлять описание контрольно-измерительного оборудования;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологической схемы.

Общая технологическая схема производства позволяет иметь представления о будущем предприятии, системе пожарной и трудовой безопасности, определить недостатки и пути оптимизации.

Принципы составления

Технологическая схема должна составляться в строгой последовательности и соответствии с основными принципами. Она должна включать методы и способы производства, правила выполнения технологических процессов, условия работы, четкий порядок и последовательность этапов. Если производство сложное и объемное, для каждого отдельного этапа может быть разработан индивидуальный проект.

Чаще всего весь процесс представляет собой сложную структуру в виде чертежа. Он состоит из блоков, символизирующих операции, и векторов, соединяющих их.

Вектора в данном случае указывают на движение продукта. Главная задача проектирования в том, что вектора должны быть направлены в одну сторону, если существует поступательно-возвратное перемещение продукта между блоков, это усложняет восприятие информации. Все должно быть четко понятно и структурировано, читая схему, инженер должен понимать все процессы, от начала поступления сырья, до хранения готового продукта.

Часто блочные схемы дополняются буквенными и цифровыми данными, указывающие на тип оборудования. Операции могут выражаться в виде треугольников, кругов, прямоугольников и других геометрических фигур. Это значительно упрощает процесс чтения, и делает ее меньше и лаконичнее.

Типовая принципиальна технологическая схема обычно содержит перечень следующих этапов:

- Этап приема основного сырья, заготовок, готовых элементов и дополнительных компонентов, расположение в складских помещениях с описанием процесса погрузочных работ.

- Первичная обработка сырья или заготовок.

- Основной этап производства, предусматривающий изготовление ключевых деталей, компонентов или узлов готового продукта.

- Этап монтажа и комплектации товара, предусматривающий соединение полученных ранее компонентов и узлов.

- Упаковка готового товара.

- Отгрузка товара на склад для хранения или поставка покупателям.

Конечно же, разработка принципиальной аппаратурно-технологической схемы может значительно отличаться в зависимости от типа производимой продукции. В некоторых случаях она может занимать несколько листов, а в некоторых – более сотни страниц.

К счастью, в наше время составлять схемы вручную не нужно, существует определенный набор компьютерных программ, позволяющих упростить и ускорить процесс выполнения проекта. К таким программам можно отнести CADE, Concept Draw Pro и Diagram Designer. Они имеют определенные шаблоны, основываясь на которых можно создавать собственный проект. Имеющийся функционал упрощает процесс создания схем, диаграмм и графиков, вводя исходные данные.

Независимо от типа и способа разработки, технологическая схема должна быть на каждом предприятии, так в случае ее отсутствия, не получиться наладить эффективный производственный процесс.

Очень важно постоянно усовершенствовать первичный проект, исходя из полученной информации в процессе производства.

Если проект разрабатывается для нового предприятия, ее стоит расширить, включив несколько дополнительных разделов, регламентирующих следующие операции:

- Подготовка помещения.

Если планируется строительство нового помещения, следует рассчитать минимально возможною площадь производственного отдела и складов. Если планируется эксплуатация готового помещения, лини производства должны располагаться компактно, в соответствии с конструктивными особенностями здания, а также не мешать свободному перемещению грузов и работников. Должна учитываться пожарная безопасность. - Подготовка оборудования.

Оборудование подбирается в зависимости от объемов, характеристик помещения и объема капитальных вложений. Предпочтение отдается компактным моделям, позволяющим выполнять такой же объем работ, как и более габаритные аналоги. При этом все элементы линии должны полноценно совмещаться и работать в комплекте. При возможности проектируется установка автоматизированных систем. - Подготовка персонала.

Персонал предприятия должен иметь необходимую квалификацию, при необходимости пройти дополнительное обучение или инструктаж по эксплуатации оборудования. Важно, чтобы работники соблюдали правила безопасности и трудовой дисциплины, а также полностью понимали и разбирались в технологической схеме изготовления своего продукта. Важно наладить вертикаль управления, информация должна быстро передаваться от исполнителей к руководству, а в обратном направлении – приказы и постановления.

Если технологическая схема разработана с соблюдением необходимых требований, производственное помещение ей отвечает, а сотрудники четко понимают свои обязанности, эффективность изготовления товара будет на высоком уровне.

Источник

Категории

и типы технологических схем. Промышленные,

опытно-промышленные, совмещенные

технологические схемы. Стендовые и

модульные установки. Схемы периодического

и непрерывного действия,

смешанного (комбинированного) типа.

Правила составления и основные требования

к технологическим схемам. Выбор способов

перемещения жидкофазных смесей. Типовое

оснащение и привязка химического

реактора к конкретному производству.

Технологический

процесс переработки сырья или полупродуктов

в целевые продукты (предметы потребления

или средства производства) осуществляется

с использованием комплекса аппаратуры

и оборудования, который представляет

собой технологическую (аппаратурную)

схему производства.

Технологическая

схема производства

– это

взаимосвязанная в одну систему

совокупность аппаратуры и оборудования,

предназначенная для выпуска определенного

вида продукции. При этом под системой

имеется в виду обвязка всех единиц

оборудования материальными линиями и

сетями энергообеспечения, оснащение

схемы контрольно-измерительными

приборами, средствами автоматизации и

управления технологическими процессами.

Разработка

технологической схемы является важным

и ответственным этапом проектирования

производства нового вида продукции или

нового технологического процесса,

поскольку проект должен гарантировать

надежную и безопасную работу создаваемой

схемы и отвечать всем современным

требованиям, предъявляемым к химическим

или биотехнологическим производствам,

с учетом их оптимальных технико-экономических

показателей.

Проектирование

технологической схемы осуществляется

в основном инженерами-технологами с

участием специалистов по оснащению

схемы энергоносителями, а также средствами

контроля и управления технологическим

процессом. Таким образом, будущая

успешная эксплуатация проектируемой

схемы в основном зависит от квалифицированной

и грамотной работы главного автора

проекта – инженера-технолога.

1.5.1. Категории и типы технологических схем

Технологические

схемы принято делить на категории и

типы. Категории технологических схем

определяются объемом (масштабом)

производства и степенью его освоения.

Принята классификация, включающая

четыре категории технологических схем.

Промышленные

технологические схемы.

Это основная

категория постоянно действующих схем,

на которых осуществляется производство

крупнотоннажной продукции в течение

длительного времени эксплуатации.

Иногда одна промышленная схема служит

для выпуска нескольких видов продукции,

имеющих однотипную или близкую технологию.

Такие схемы называют совмещенными.

В данном случае выпуск различных видов

продукции осуществляется циклически

по определенному графику, предусматривающему

время на переналадку оборудования и

подготовку его к выпуску следующего

вида продукции. Использование совмещенных

технологических схем в ряде случаев

является экономически оправданным для

производства лекарственных препаратов,

витаминов, пищевых добавок и другой

малотоннажной продукции, поскольку

такие схемы позволяют значительно

снизить первоначальные капиталовложения

и сократить эксплутационные расходы в

целом по предприятию.

Опытно-промышленные

схемы

служат для

выпуска опытных партий новых видов

продукции, для освоения и отработки

новых технологий. В процессе эксплуатации

опытно-промышленных схем осуществляется

сбор информации и исходных данных для

проектирования и монтажа промышленных

технологических схем.

Стендовые

или модульные установки

представляют

собой малогабаритные легко переоборудуемые

виды аппаратуры, смонтированные, как

правило, на монтажных фермах («этажерках»).

Подобные конструкции позволяют за

короткое время переоснастить установку

и организовать новое экспериментальное

производство. Основное их назначение

– освоение производства новых видов

продукции, апробация новых методов

синтеза и наработка препаратов для

широких биологических или клинических

испытаний. Модульные установки иногда

служат и для серийного выпуска особо

малотоннажных продуктов, годовой объем

производства которых составляет от

нескольких десятков килограмм до 3 – 5

т.

Лабораторные

установки.

К этой

категории схем относят укрупненные

лабораторные установки с объемом

реакционных сосудов до 10 л, изготовленных

из термостойкого стекла с частичным

применением металлических узлов и

смонтированных с использованием обычного

лабораторного оборудования. Они выполняют

практически те же функции, что и описанные

выше модульные установки. Потребность

в отработке методик на лабораторных

установках возникает в тех случаях,

когда эффект масштабного перехода от

лабораторных опытов к промышленному

освоению сопровождается значительным

снижением выхода целевого продукта.

Кроме того, лабораторные установки

используются для наработки новых

препаратов для биологических или

клинических испытаний, а также для

получения препаратов и реактивов,

потребность в которых составляет лишь

сотни граммов или несколько килограммов

в год.

Типы

технологических схем соответствуют

способу организации производства.

Схемы

периодического действия.

На схемах все стадии и производство в

целом осуществляется с применением

аппаратуры, работающей в периодическом

режиме. В большинстве производств

малотоннажной химии, в т. ч. при получении

биологически активных веществ и

лекарственных препаратов, используются

технологические схемы периодического

действия. Следует отметить, что совмещенные

схемы любой категории, как правило,

работают в периодическом режиме.

Схемы

непрерывного действия.

Все стадии

и в целом производство в этом случае

работают в непрерывном режиме. Такие

схемы широко используются в крупнотоннажных

производствах, включающих минимальное

количество стадий. Практически все

основные виды продукции нефтехимической

промышленности, «большой» химии и

тяжелого органического синтеза

производятся на технологических схемах

непрерывного действия.

Схемы

смешанного (комбинированного) типа.

Такие схемы

сочетают стадии или отдельные установки,

работающие в непрерывном режиме, со

стадиями, на которых используется

аппаратура периодического действия.

Данный тип схем достаточно широко

распространен в производстве антибиотиков,

витаминов и других биологически активных

препаратов, при получении которых

перерабатываются большие объемы сырья,

а также в тех случаях, когда оптимальные

условия какого-либо технологического

процесса обусловлены использованием

установок, работающих только в непрерывном

режиме. Например, в производстве

антибиотиков процессы ферментации чаще

всего осуществляются в периодическом

режиме, а процессы выделения и очистки

целевых продуктов (фильтрование,

экстракция, ионообменная сорбция и др.)

обычно проводятся на непрерывно-действующих

установках (центробежные

экстракторы-сепараторы, ионообменные

колонны проточного типа, барабанные

вакуум-фильтры и т. п.).

Выбор

типа технологической схемы осуществляется

на первоначальных стадиях проектирования

исходя из теоретических и экспериментальных

данных с учетом технологической

необходимости использования конкретных

видов оборудования и на основе тщательного

технико-экономического обоснования

проектируемого производства.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

22.02.20158.15 Mб17Ключевский.doc

- #

- #

- #

- #

- #

- #

- #

- #

- #

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Типы

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.