Лабораторная работа № 3

КИНЕМАТИЧЕСКИЕ СХЕМЫ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Цель лабораторной работы – практическое ознакомление с механизмами, кинематическими схемами и методикой составления уравнения кинематического баланса металлорежущих станков.

Кинематическая схема станка

Передача движений от электродвигателя к рабочим органам станка осуществляется при помощи ряда механизмов: зубчатых, ременных, червячных, винтовых, реечных и др. Условное изображение этих механизмов, соединенных в определенной последовательности в кинематические цепи, называется кинематической схемой [1, 2, 3, 4, 5, 8]. Каждая кинематическая цепь – это система последовательно соединенных элементарных механизмов, обеспечивающих исполнительные движения рабочих органов станка (вращение шпинделя, поступательное перемещение стола станка и т. д.).

На схемах указывают численные значения диаметров шкивов, чисел зубьев зубчатых колес, их модулей зацепления и т. д. Основные условные обозначения для кинематических схем приведены в табл. 3.1.

Т а б л и ц а 3.1. Основные условные обозначения для кинематических схем

|

Элемент |

Условное |

Элемент |

Условное |

|

схемы |

обозначение |

схемы |

обозначение |

|

Электродвигатель |

Ременная |

||

|

передача |

|||

|

(открытая плоским |

|||

|

ремнем) |

|||

|

Вал |

Винтовая |

||

|

передача |

|||

|

(разъемная гайка) |

|||

|

Радиальный |

Цепная |

||

|

подшипник (без |

передача |

||

|

уточнения типа) |

|||

|

Соединение двух |

Зубчатая передача |

||

|

валов глухое |

цилиндрическая |

||

|

Соединение двух |

Зубчатая передача |

||

|

валов эластичное |

коническая |

||

22

|

Окончание табл. |

3.1 |

|||

|

Элемент |

Условное |

Элемент |

Условное |

|

|

схемы |

обозначение |

схемы |

обозначение |

|

|

Конец шпинделя |

Реечная |

|||

|

для центровых |

||||

|

передача |

||||

|

работ |

||||

|

Конец шпинделя |

Червячная |

|||

|

для патронных |

||||

|

передача |

||||

|

работ |

||||

|

Конец шпинделя |

Кулачковая муфта |

|||

|

для сверлильных |

||||

|

сцепления |

||||

|

работ |

||||

|

Конец шпинделя |

Фрикционная |

|||

|

для фрезерных |

дисковая муфта |

|||

|

работ |

сцепления |

|||

|

Свободное |

Соединение деталей |

|||

|

для вращения |

с валом при помо- |

|||

|

соединение детали |

щи вытяжной |

|||

|

с валом |

шпонки |

|||

|

Глухое, неподвиж- |

Глухое соединение |

|||

|

ное соединение |

двух деталей |

|||

|

детали с валом |

на втулке |

|||

|

Подвижное в осе- |

||||

|

вом направлении |

Тормозной |

|||

|

без вращения со- |

||||

|

механизм |

||||

|

единение детали с |

||||

|

валом |

Схемы ряда типовых механизмов для ступенчатого изменения частот вращения приведены в табл. 3.2.

Т а б л и ц а 3.2. Схемы типовых механизмов изменения частот вращения

|

Механизм |

Графическое |

Передаточное |

Примечания |

|||||

|

изображение |

отношение |

|||||||

|

Z1 |

Движение передается от |

|||||||

|

вала I к валуII. Вал II |

||||||||

|

Скользящий |

Z2 |

имеет три значения час- |

||||||

|

i = |

Z3 |

тоты вращения относи- |

||||||

|

блок зубча- |

тельно вала I. Тройной |

|||||||

|

Z4 |

||||||||

|

тых колес |

блок обеспечивает три |

|||||||

|

Z5 |

передачи с разными пе- |

|||||||

|

Z6 |

редаточными отноше- |

|||||||

|

ниями i |

||||||||

23

Окончание табл. 3.2

|

Механизм |

Графическое |

Передаточное |

Примечания |

|||||||||

|

изображение |

отношение |

|||||||||||

|

ZC |

Ведомый вал II имеет четы- |

|||||||||||

|

Конус зуб- |

Z1 |

ре значения частоты вра- |

||||||||||

|

щения относительно вала I, |

||||||||||||

|

чатых ко- |

ZC |

то есть столько, сколько |

||||||||||

|

лес с на- |

Z2 |

|||||||||||

|

i = |

зубчатых колес имеет ко- |

|||||||||||

|

кидной |

||||||||||||

|

Z |

C |

нус. Накидная шестерня |

||||||||||

|

шестерней |

||||||||||||

|

свободно сидит на проме- |

||||||||||||

|

(конус |

Z3 |

|||||||||||

|

Нортона) |

ZC |

жуточном валу. Зубчатое |

||||||||||

|

колесо ZC перемещается на |

||||||||||||

|

Z4 |

||||||||||||

|

валу I на шпонке |

||||||||||||

|

Z1 |

Зубчатые колеса Z1, Z3 и Z5 |

|||||||||||

|

Конус зуб- |

на валу I свободны для |

|||||||||||

|

Z |

||||||||||||

|

2 |

вращения. Одно из них мо- |

|||||||||||

|

чатых ко- |

i = |

Z |

3 |

жет быть соединено с ва- |

||||||||

|

лес с вы- |

лом I скользящей шпонкой |

|||||||||||

|

Z |

||||||||||||

|

тяжной |

4 |

|||||||||||

|

шпонкой |

Z |

5 |

и участвовать в передаче |

|||||||||

|

Z6 |

движения. Остальные шес- |

|||||||||||

|

терни вращаются вхолостую |

||||||||||||

|

Двухсту- |

Z1 |

Ведомый вал II имеет два |

||||||||||

|

пенчатый |

значения частоты вращения |

|||||||||||

|

механизм с |

относительно вала I. Звеном |

|||||||||||

|

i = |

Z |

2 |

||||||||||

|

двухсто- |

переключения является |

|||||||||||

|

ронней ку- |

Z |

3 |

двухсторонняя кулачковая |

|||||||||

|

Z4 |

||||||||||||

|

лачковой |

муфта, которая соединяет с |

|||||||||||

|

муфтой |

валом I шестерню Z1 либо Z3 |

Уравнение кинематического баланса

Уравнение, устанавливающее функциональную зависимость между величинами перемещений начального и конечного звеньев кинематической цепи, называется уравнением кинематического баланса.

Начальные звенья кинематической цепи в большинстве случаев имеют вращательное движение, конечные звенья получают как вращательное, так и прямолинейное движение.

Если начальное и конечное звенья оба вращаются, то уравнение кинематического баланса может быть представлено в следующем виде:

nн ∙i = nк,

где nк – частота вращения конечного звена (шпинделя), об/мин; nн – частота вращения начального звена (вала электродвигателя), об/мин; i – передаточное отношение кинематической цепи.

24

i = i1 ∙ i2 ∙ i3 ∙…∙ in,

где i1, i2, i3, …, in – передаточные отношения отдельных кинематических пар цепи.

Если начальное звено имеет вращательное движение, а конечное – прямолинейное (движение подачи), то при минутной подаче Sм уравнение кинематического баланса имеет вид

nн ∙ i ∙ H = Sм,

где H – ход кинематической пары, преобразующей вращательное движение в прямолинейное.

|

Для винтовой пары |

H = k ∙ tв, |

где t в – шаг ходового винта, мм; k – |

|

число его заходов. |

H = π ∙ m ∙ z, |

где m – модуль зацепления, мм; z – |

|

Для реечной пары |

число зубьев реечного колеса.

Когда подача конечного звена Sо задается в миллиметрах на один оборот начального звена, уравнение кинематического баланса имеет вид

1об ∙ i ∙ H = Sо.

При записи уравнения кинематического баланса в развернутом виде передаточное отношение кинематической цепи i расписывают подробно с указанием численных значений параметров, характеризующих механические передачи.

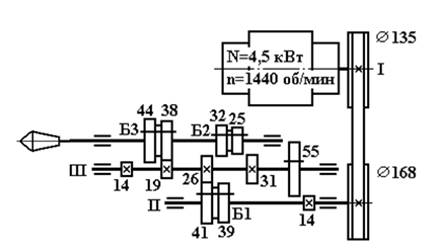

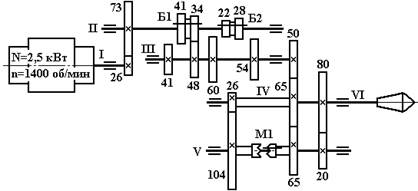

Пример анализа кинематической схемы горизонтально-фрезерного станка модели 6М80Г

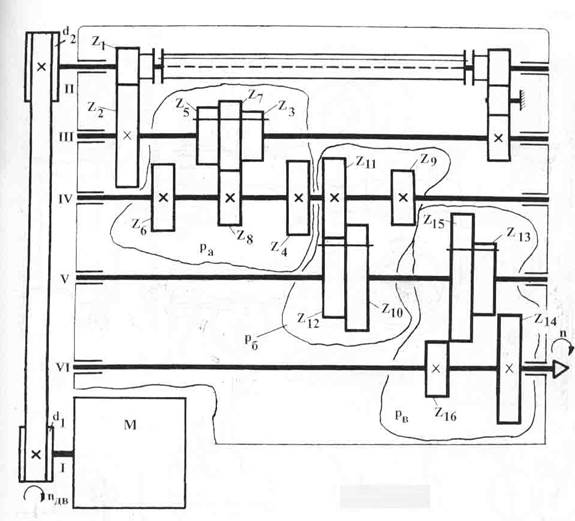

Кинематическая схема станка приведена на рис. 3.1.

1. Цепь главного движения (вращения шпинделя).

Уравнение кинематического баланса цепи в общем виде: nшп = nэ ∙ i,

где nшп – частота вращения шпинделя, об/мин; nэ – частота вращения вала электродвигателя, об/мин.

Уравнение кинематического баланса цепи в развернутом виде:

|

38 |

|||||||||||

|

31 |

24 |

||||||||||

|

52 |

29 |

||||||||||

|

n =1 420 |

45 |

61 |

26 |

210 |

0,985 |

83 |

71 |

||||

|

шп |

45 |

52 |

22 |

210 |

1 |

||||||

|

30 |

38 |

||||||||||

|

1 |

|||||||||||

|

60 |

|||||||||||

25

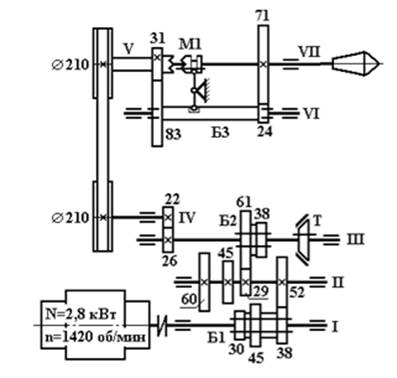

Рис. 3.1. Кинематическая схема горизонтально-фрезерного станка модели 6М80Г (в пунктирный контур заключена цепь движения подач)

26

Количество скоростей вращения шпинделя:

Z = 3 ∙ 2 ∙ 2 = 12.

Максимальное и минимальное числа оборотов шпинделя:

nmax =1 420 4545 5238 2622 210210 0,985 = 2260 об/мин;

nmin =1 420 3060 2961 2622 210210 0,985 8331 2471 =50 об/мин.

2. Цепь движения подач.

Уравнение кинематического баланса цепи в общем виде:

Sм = nэ ∙ i ∙ t,

где Sм – минутная подача стола станка, мм/мин; nэ – частота вращения вала электродвигателя привода подач, об/мин.

Уравнение кинематического баланса цепи в развернутом виде:

|

→ |

64 |

→ |

||||||||||||||||||||||||||||||||||

|

26 |

||||||||||||||||||||||||||||||||||||

|

SMм =1420 |

21 |

32 |

→ |

|||||||||||||||||||||||||||||||||

|

37 |

||||||||||||||||||||||||||||||||||||

|

72 |

64 |

|||||||||||||||||||||||||||||||||||

|

53 |

45 |

→ |

60 |

→ |

||||||||||||||||||||||||||||||||

|

→ |

30 |

45 |

60 |

→ |

||||||||||||||||||||||||||||||||

|

24 |

||||||||||||||||||||||||||||||||||||

|

60 |

→ |

18 |

30 |

60 |

→ |

|||||||||||||||||||||||||||||||

|

45 |

66 |

72 |

60 |

60 |

||||||||||||||||||||||||||||||||

|

45 |

||||||||||||||||||||||||||||||||||||

|

1 |

||||||||||||||||||||||||||||||||||||

|

1 |

Вертикальная |

|||||||||||||||||||||||||||||||||||

|

подача |

||||||||||||||||||||||||||||||||||||

|

→34 |

35 39 |

25 |

24 |

|||||||||||||||||||||||||||||||||

|

6 мм |

||||||||||||||||||||||||||||||||||||

|

М |

5 |

|||||||||||||||||||||||||||||||||||

|

40 |

M |

39 |

32 |

50 |

56 |

|||||||||||||||||||||||||||||||

|

Реверс |

||||||||||||||||||||||||||||||||||||

|

38 |

||||||||||||||||||||||||||||||||||||

|

54 |

Поперечная |

|||||||||||||||||||||||||||||||||||

|

подача |

||||||||||||||||||||||||||||||||||||

|

48 |

35 |

39 |

||||||||||||||||||||||||||||||||||

|

6 мм |

||||||||||||||||||||||||||||||||||||

|

М |

6 |

|||||||||||||||||||||||||||||||||||

|

52 |

M |

39 |

50 |

|||||||||||||||||||||||||||||||||

|

Реверс |

||||||||||||||||||||||||||||||||||||

|

28 |

||||||||||||||||||||||||||||||||||||

|

28 |

Продольная |

|||||||||||||||||||||||||||||||||||

|

подача |

||||||||||||||||||||||||||||||||||||

|

28 |

||||||||||||||||||||||||||||||||||||

|

МM7 |

6 мм |

|||||||||||||||||||||||||||||||||||

|

28 |

||||||||||||||||||||||||||||||||||||

|

Реверс |

27

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Кинематическая настройка станков

Кинематическую настройку станка производят для обеспечения необходимых перемещений конечных звеньев кинематической цепи и для получения заданных формы и размеров детали, которая в основном сводится к определению параметров органа настройки. Расчетные перемещения звеньев определяют исходя из формы поверхности, которая должна быть образована на заготовке, и вида режущего инструмента.

Затем по кинематической цепи составляют уравнение кинематического баланса, связывающее начальное и конечное перемещения, и находят зависимость параметра органа настройки от расчетных перемещений и постоянных цепи.

Кинематическая цепь

Кинематическая цепь составляется из движущихся сопряженных между собой и передающих друг другу движения деталей. Если началом кинематической цепи является электродвигатель (рис. 3,б), то можно найти связь между начальным и конечным звеньями:

![]()

где n, nшп – частота вращения начального и конечного звеньев; np, ip – КПД и передаточное отношение ременной передачи.

Для удобства вычислений рекомендуется в уравнении кинематического баланса (4.1) выделить постоянные величины структурной формулы и подсчитать их как коэффициент данной кинематической цепи, например:

![]()

Это выражение справедливо и для станков, в цепи главного движения которых в качестве органа настройки используется коробка скоростей. Тогда в выражении (4.2) iv будет передаточным отношением коробки скоростей.

Уравнение кинематического баланса

Уравнение кинематического баланса для цепи главного вращательного движения имеет вид (об/с)

nc i = nk, (4.3), где nc и nk– частота вращения соответственно начального и конечного звена, об/с; i- передаточное отношение кинематической цепи.

Уравнение кинематического баланса для цепи, у которой начальное звено имеет вращательное движение, а конечное – прямолинейное, будет (мм/с)

nc i H = Sc, где Н – ход кинематической пары, преобразующей вращательное движение в прямолинейное, мм/об; sc – линейное перемещение конечного звена, мм/с.

Величина хода

Величина хода равна перемещению прямолинейно движущегося звена за один оборот вращающегося звена. Для винтовой пары (винт – гайка)

H = k tв (4.4), где tв – шаг ходового винта, мм; k – число заходов.

Для реечной передачи.

H = π m z, где m – модуль зацепления, мм; z – число зубьев реечного колеса.

На этом основании уравнение кинематического баланса для секундной подачи (мм/с):

для цепи с винтовой парой

![]()

для реечной передачи

![]()

Уравнение кинематического баланса для оборотной подачи (мм/об)

![]()

где s – линейное перемещение конечного звена, мм/об.

Из уравнений (4.5)-(4.7) определяют передаточное отношение органа настройки. Например, из уравнения (4.2) находят

![]()

Это выражение является формулой настройки сменных колес гитары скоростей цепи (см. рис. 3,б).

Выводы

Анализ структурных схем металлорежущих станков позволяет сделать следующие выводы. Кинематическая структура станков зависит от геометрической формы, размеров обрабатываемой поверхности и метода обработки. Чем меньше необходимое число исполнительных формообразующих движений, тем меньше кинематических цепей в структуре станка, тем проще его кинематика и конструкция. Существенное значение имеют и другие факторы, например точность и шероховатость поверхности, динамика резания, условия обслуживания станка, а также экономические факторы.

Похожие материалы

ОБЩАЯ МЕТОДИКА НАЛАДКИ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Уравнение кинематического баланса. Для большинства металлообрабатывающих станков независимо от их сложности методика наладки одинакова. Она заключается в сообщении исполнительным органам станка согласованных друг с другом движений для изготовления деталей.

Процесс наладки станка требует расчета передаточных отношений органа, наладки скоростей для получения заданной частоты вращения шпинделя и передаточных отношений органов наладки цепей для осуществления необходимых подач (подачи).

Для этих целей намечают расчетные кинематические цепи, составляют расчетные перемещения конечных звеньев этих цепей и уравнения кинематического баланса, из которых выводят формулы наладки цепей.

Уравнением кинематического баланса называют уравнение, связывающее расчетные перемещения конечных звеньев кинематической цепи. Это уравнение служит основой для определения передаточных отношений органа наладки. Конечные звенья могут иметь как вращательное, так и прямолинейное движение. Если оба конечных звена вращаются, то расчетные перемещения этих звеньев условно записывают следующим образом: лнмин-1 -» лкмин-1. Стрелка в этой записи заменяет слово «соответствует». По этим расчетным перемещениям составляют уравнения кинематического баланса данных кинематических цепей: пн • /пост • /х = Якмин’1, где пк — частота вращения в минуту конечного звена органа наладки; пн — частота вращения в минуту начального звена органа наладки; /пост — постоянное передаточное отношение органа наладки; /х — искомое передаточное отношение органа наладки.

Решая уравнения кинематического баланса относительно /х, получим формулы наладки рассматриваемых кинематических цепей.

Если одно из конечных звеньев в кинематической цепи имеет вращательное движение, а другое — прямолинейное, то при подаче, выраженной в миллиметрах на один оборот начального звена, расчетные перемещения можно записать: 1 оборот начального звена -» Suu продольного перемещения конечного звена. Уравнение кинематического баланса будет иметь вид: 1 оборот начального звена іпосг • /х • 1 = =5, где S — перемещение кинематической пары, преобразующей вращательное движение в прямолинейное (например, перемещение гайки за один оборот винта), мм; 1 = Z • Рь (здесь Z— число заходов винта; Рв — шаг винта, мм).

При наладке станков в общем случае необходимо:

1. По технологическому процессу изготовления детали установить характер движений в станке и их взаимосвязь;

2. Определить все кинематические цепи, по которым будет осуществляться необходимое для этого движение;

3. Составить соответствующие уравнения кинематических цепей, связывающих попарно рабочие органы станка;

4. По полученным передаточным отношениям вычислить и подобрать сменные зубчатые колеса и т. п.

При составлении уравнения кинематической цепи безразлично, в каком порядке рассматривается данная кинематическая цепь — от первого элемента ее (считая в направлении передачи движения) к последнему звену или наоборот, от последнего звена к первому.

У некоторых металлообрабатывающих станков для наладки кинематических цепей применяют устройства, называемые «гитары». В основном металлорежущих станках встречаются двухпарные гитары, лишь в редких случаях, когда необходимы особенно малые передаточные отношения или требуется особенно высокая точность подбора этих отношений, используют трехпарную гитару.

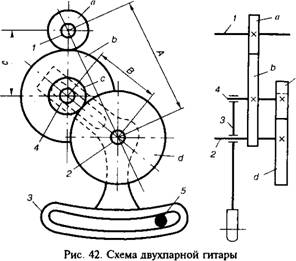

На рис. 42 показана схема двухпарной гитары. Расстояние А между ведущим 1 (колеса а) и ведомым 2 (колеса Ь) валами неизменно. На ведомом валу свободно посажен «приклон» 3 гитары. В приклоне имеются радиальный и дуговой пазы. В радиальном пазу закреплена ось 4 колес «Ь» и «с». Перемещая ось вдоль паза, можно менять расстояние В между колесами «с» и «d». Дуговой паз в приклоне позволяет изменять расстояние между колесами «а» и «Ъ» при повороте приклона на валу 2. В требуемом положении приклон закрепляют болтом 5. Чтобы подобранные зубчатые колеса могли переместиться на гитаре и не упирались во втулки валиков зубчатых колес, необходимо соблюдать следующие условия зацепляемости: а = Ъ> с + 15. 20 мм; с+*/>/>+ 15. 22 мм. Необходимо также, чтобы 0,2

Технологическое оборудование машиностроительных производств

КИПиА позволяют следить за тем, что оборудование работает исправно

Контрольно-измерительные приборы необходимы, чтобы измерять ту или иную физическую величину.

СТАНКИ СВЕРЛ ИЛ ЬНО-РАСТОЧНОЙ ГРУППЫ С ЧПУ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua Назначение, классификация и конструктивные особенности сверлильных и расточных станков с ЧПУ. Эти станки предназначены …

Повышение эффективности производства

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua Развитие производства во многом определяется техническим прогрессом машиностроения. Увеличение выпуска продукции машиностроения осуществляется за …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

Кинематическая настройка станков

Кинематическую настройку станка производят для обеспечения необходимых перемещений конечных звеньев кинематической цепи и для получения заданных формы и размеров детали, которая в основном сводится к определению параметров органа настройки. Расчетные перемещения звеньев определяют исходя из формы поверхности, которая должна быть образована на заготовке, и вида режущего инструмента.

Затем по кинематической цепи составляют уравнение кинематического баланса, связывающее начальное и конечное перемещения, и находят зависимость параметра органа настройки от расчетных перемещений и постоянных цепи.

Кинематическая цепь

Кинематическая цепь составляется из движущихся сопряженных между собой и передающих друг другу движения деталей. Если началом кинематической цепи является электродвигатель (рис. 3,б), то можно найти связь между начальным и конечным звеньями:

где n, nшп – частота вращения начального и конечного звеньев; np, ip – КПД и передаточное отношение ременной передачи.

Для удобства вычислений рекомендуется в уравнении кинематического баланса (4.1) выделить постоянные величины структурной формулы и подсчитать их как коэффициент данной кинематической цепи, например:

Это выражение справедливо и для станков, в цепи главного движения которых в качестве органа настройки используется коробка скоростей. Тогда в выражении (4.2) iv будет передаточным отношением коробки скоростей.

Уравнение кинематического баланса

Уравнение кинематического баланса для цепи главного вращательного движения имеет вид (об/с)

nc i = nk, (4.3) , где nc и nk– частота вращения соответственно начального и конечного звена, об/с; i- передаточное отношение кинематической цепи.

Уравнение кинематического баланса для цепи, у которой начальное звено имеет вращательное движение, а конечное – прямолинейное, будет (мм/с)

nc i H = Sc, где Н – ход кинематической пары, преобразующей вращательное движение в прямолинейное, мм/об; sc – линейное перемещение конечного звена, мм/с.

Величина хода

Величина хода равна перемещению прямолинейно движущегося звена за один оборот вращающегося звена. Для винтовой пары (винт – гайка)

H = k tв (4.4), где tв – шаг ходового винта, мм; k – число заходов.

Для реечной передачи.

H = π m z, где m – модуль зацепления, мм; z – число зубьев реечного колеса.

На этом основании уравнение кинематического баланса для секундной подачи (мм/с):

для цепи с винтовой парой

для реечной передачи

Уравнение кинематического баланса для оборотной подачи (мм/об)

где s – линейное перемещение конечного звена, мм/об.

Из уравнений (4.5)-(4.7) определяют передаточное отношение органа настройки. Например, из уравнения (4.2) находят

Это выражение является формулой настройки сменных колес гитары скоростей цепи (см. рис. 3,б).

Выводы

Анализ структурных схем металлорежущих станков позволяет сделать следующие выводы. Кинематическая структура станков зависит от геометрической формы, размеров обрабатываемой поверхности и метода обработки. Чем меньше необходимое число исполнительных формообразующих движений, тем меньше кинематических цепей в структуре станка, тем проще его кинематика и конструкция. Существенное значение имеют и другие факторы, например точность и шероховатость поверхности, динамика резания, условия обслуживания станка, а также экономические факторы.

§ 2. МЕТОДИКА КИНЕМАТИЧЕСКОЙ НАЛАДКИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ.

Кинематическая наладка станка заключается в согласовании движений исполнительных органов. Методика наладки одинакова для большинства станков и не зависит от их сложности. Для примера рассмотрим наладку токарно-винторезного станка на нарезание резьбы (рис. 1). Чтобы нарезать резьбу на заготовке 1, необходимо сообщить суппорту 3 с резцом 2 продольную подачу вдоль оси заготовки, согласованную с частотой вращения шпинделя 5. Следовательно, нужно рассчитать две кинематические цепи: скоростную (цепь главного движения) и нарезания резьбы. В обоих случаях следует составить уравнения кинематического баланса, связывающие расчетные перемещения конечных элементов кинематической цепи.

Рассмотрим кинематическую цепь главного движения. Шпиндель 5 с заготовкой 1 получает вращение от электродвигателя через ременную передачу и три пары зубчатых колес. Частоту вращения (мин -1 ) шпинделя рассчитывают по формуле n шп =1000v/(πd),

где v – скорость резания, м/мин (выбирается по справочнику режимов резания); d – диаметр заготовки, мм.

Составим уравнение кинематической цепи от электродвигателя к шпинделю при условии, что шпиндель должен вращаться с частотой

где n – частота вращения вала электродвигателя, мин -1 ; 0,985 – коэффициент, учитывающий скольжение ремня.

Это уравнение можно представить и в общем виде:

n шп =ni пост i см , откуда i см = n шп /ni пост ,

где i пост – постоянное передаточное отношение, характеризующее цепь; i см – сменное передаточное отношение механизма наладки.

Рис. 1. Кинематическая схема токарно-винторезного станка

В рассматриваемой кинематической цепи известны все величины, за исключением сменных колес a-b, являющихся механизмом наладки. Подставив численные значения, получим

Так как n шп = 1000v/(πd), определим значение i см =a/b; определим колеса a и b и тем самым произведем наладку цепи главного движения. Затем приступим к наладке кинематической цепи движения подачи (или цепи нарезания резьбы). Резец 2, укрепленный на суппорте 3, получает перемещение от ходового винта 4, который приводится во вращение от шпинделя 5 через пару цилиндрических колес, две пары конических колес и сменные зубчатые колеса с-d, е-f (см. рис. 1).

Составим уравнение кинематического баланса исходя из условия, что за один оборот шпинделя резец переместится вдоль оси заготовки на величину шага Р р нарезаемой резьбы:

В общем виде это уравнение будет выглядеть следующим образом:

где Р р – шаг нарезаемой резьбы; Р х.в – шаг ходового винта.

В рассматриваемой цепи

Подобрав сменные колеса с-d, е-f, произведем наладку цепи движения подачи.

При кинематической наладке станков необходимо:

1) выяснить характер движения рабочих органов и их согласованность;

2) выявить все кинематические цепи станка;

3) составить уравнения кинематических цепей, связывающих попарно рабочие органы станка;

4) определить передаточные отношения механизма наладки и подобрать в соответствии с ними сменные зубчатые колеса или другие элементы наладки.

[spoiler title=”источники:”]

http://www.metalcutting.ru/content/kinematicheskaya-nastroyka-stankov

http://delta-grup.ru/bibliot/35/6.htm

[/spoiler]

Z = Pа * Pб * Pв = 3*2*2=12

6.3.

Числа зубьев шестерен

Подсчитываются числа зубьев

каждой шестерни. Правильность подсчетов контролируется проверкой сумм зубьев

каждой передачи. Сумма зубьев каждой передачи одной и той же группы в изучаемых

приводах с некоррегированными колесами одинакова.

Рис. 1

Кинематическая схема узла:

Pa=3; Pб=2; Pв=2; Pa*Pб*Pв = 3*2*2=12

6.4.

Уравнение кинематического баланса привода

Уравнение кинематического баланса

привода составляются в трех видах, различающихся формой записи передаточных

отношений, входящих в уравнение. Передаточные отношения записываются как i с индексом группы и передачи в

данной группе; как отношения обозначений зубчатых колес; как отношения

конкретных чисел зубьев колес.

Пример записи уравнений для

привода, изображенного на рис. 1:

![]()

В уравнениях nВМ и nВЩ – частоты вращения первого и

последнего валов привода.

6.5. Расчет передаточных отношений зубчатых передач

Рассчитываются передаточные

отношения всех передач, одиночных и групповых, причем передаточные отношения

следует записывать в виде ![]() или

или ![]() .

.

Примеры расчета и записи:

;

;  ;

;  ;

;  ;

;

;

;  ;

;  ;

;

6.6. Установление зависимостей

между последовательными передаточными отношениями передач в группах

Устанавливается относительная

связь между передаточными отношениями всех передач по каждой группе в

отдельности. С этой целью следует разделить второе передаточное отношение

группы на первое, третье на второе и т.д. Частные от деления в конкретной

группе (обозначим их φ с индексом соответствующей группы) должны быть,

во-первых, больше 1, во-вторых, близки по величине между собой, т.е.

в группе Pа φ = φа1 ≈

φа2 ≈ …= φа.

в группе Pб φ = φб1 ≈

φб2 ≈ …= φб и т.д.

При этом φа ≠

φб ≠…, а меньшее из них (обозначим его φмин)

близко по величине к какому-либо стандартному значению знаменателя ряда приведенных

ниже:

|

φ |

1,06 |

1,12 |

1,26 |

1,41 |

1,58 |

1,78 |

2,0 |

φмин следует принять равным

ближайшему стандартному значению.

Пример расчета зависимостей между

соседними передаточными отношениями групп передач а, б, в (рис.1):

![]()

![]()

![]()

![]()

Принимаем φмин

=1,26.

6.7. Выявление основной и

множительной групп в приводе

6.7.1.

Если

привод построен по закону геометрического ряда, т.е. обеспечивает на выходном

валу геометрический ряд частот вращения со знаменателем φ, то

передаточные отношения в каждой группе образуют геометрический ряд со

знаменателем φx:

![]()

Показатель степени при φ,

называемый характеристикой группы равен:

xo = 1 для основной группы, имеющей

Po передаточных отношений; x1=Po для первой множительной группы,

имеющей P1 передаточных отношений, x2=Po * P1 для второй множительной группы,

имеющей P2 передаточных отношений и т.д.

Итак, знаменатель основной группы

φo= φ,

Знаменатель первой множительной

группы φ1=

φoPo ,

Знаменатель второй множительной

группы φ1= φoPo* P1 и т.д.

Вполне очевидно, что φo= φmin и φo< φ1 < φ2

<… .

Пример проведения кинематического

анализа (для рассматриваемого случая: φo= φmin=1,26; xo = xa=1 и группа является основной. Pa=Po=3 .

В первой множительной группе x1=Po =3, тогда φ1= φo Po =1,263=2, что равно φб.

Таким образом, группа б является

первой множительной; Pб=P1=2 и xб=3.

Во второй множительной группе x2=Po*P1=3*2=6, тогда φ2= φo PoP1 =1,266=4, что

примерно равно φв =3,93. Таким образом, группа в является

второй множительной: Pв=P2=2; xв=6.

Практическое занятие №12 Расчет числа оборотов шпинделя по кинематической схеме токарного станка

Цель: Научиться производить расчет числа оборотов шпинделя по кинематической схеме токарного станка

Краткие теоретические сведения

Уравнение кинематического баланса – это математическое выражение связи движений ведущего и ведомого элементов (начального и конечного звеньев) кинематической цепи станка. В него входят составляющие, характеризующие все элементы цепи от начального до конечного звена.

Начальные звенья кинематической цепи в большинстве случаев имеют вращательное движение, конечные звенья получают как вращательное, так и прямолинейное движение.

Если начальное и конечное звенья оба вращаются, то уравнение кинематического баланса может быть представлено в следующем виде:

где nк – частота вращения конечного звена (шпинделя), об/мин;

nн – частота вращения начального звена (вала электродвигателя), об/мин;

i – передаточное отношение кинематической цепи.

где i1, i2, i3, …, in – передаточные отношения отдельных кинематических пар цепи.

Определение передаточных отношений для разного вида передач

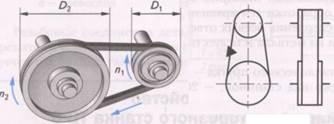

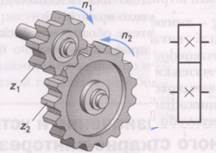

Ременная передача (рис. 1) состоит из двух шкивов, один из которых ведущий (D1, n1), а второй ведомый (D2, n2).

Рисунок 1 – Ременная передача

Отношение диаметра ведущего шкива D1 к диаметру ведомого шкива D2 или отношение частот вращения ведомого и ведущего шкивов называется передаточным отношением и обозначается i.

,

,

где 0,985 – коэффициент, учитывающий проскальзывание ремня

Зубчатая передача (рисунок 2) – это механизм, служащий для передачи вращательного движения с одного вала на другой и изменения частоты вращения посредством зубчатых колес.

Рисунок 2 – Зубчатая передача

Передаточное отношение будет равно отношению чисел зубьев ведущего колеса к числу зубьев ведомого колеса.

,

,

Для того, чтобы зубчатые колеса вошли в зацепление расстояние между зубьями должно быть одинаково, это расстояние называется шаг зацепления.

Задание:

1. Написать определение уравнения кинематического баланса и формулу его определения, если начальное и конечное звенья имеют вращательные движения.

2. Записать формулы для определения передаточных отношений ременной и зубчатой передач

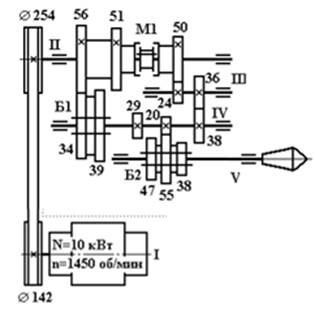

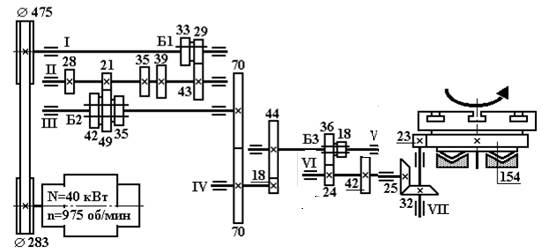

3. Составить уравнение кинематического баланса по кинематической схеме токарного станка для своего варианта (рисунок 3).

4. Определить сколько скоростей имеет шпиндель.

5. Рассчитать число оборотов шпинделя по кинематической схеме токарного станка. Выбрать максимальную и минимальную скорости.

Вариант 1

Вариант 2

Вариант 3

Вариант 4

Вариант 5

Рисунок 1 – Исходные данные