Изобретение относится к технологии производства гофрированного картона и может найти применение в бумажной промышленности. Цель изобретения – повышение качества гофрокартона. При осуществлении способа производят увлажнение верхнего плоского слоя гофрокартона путем перераспределения влаги в слоях гофрокартона. Осуществляют это в начальной секции сушильной части гофроагрегата посредством полного или частичного перекрытия выхода испаряющейся влаги из верхнего плоского слоя гофрокартона до момента наступления схватывания клея. 1 ил.

COIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (51) 5 В 31 1/36

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГННТ СССР

1 (21) 434935г)/30-12 (22) 24. 12. 87 (46) 07.02.90. Бюл. Г 5 (71) Астраханский филиал Всесоюзного научно-исследовательского института

Всесоюзного научно-производственного обьединения целлюлозно-бумажной промышленности (72) В.А. Сабанцев и В.А. Григорьев (53) 676.27(088.8) ()6) Авторское свидетельство СССР !! 256500, кл. В 31 Г 1/36, 1970. (54) СПОСОБ ПРЕДОТВРАЦЕНИЯ КОРОБЛЕНИЯ

ГОФРИРОВАННОГО КАРТОНА

Изобретение относится к производ- . ству гофрированного картона, в частности к способу предотвращения его коробления.

Целью изобретения является повышение качества гофрированного картона.

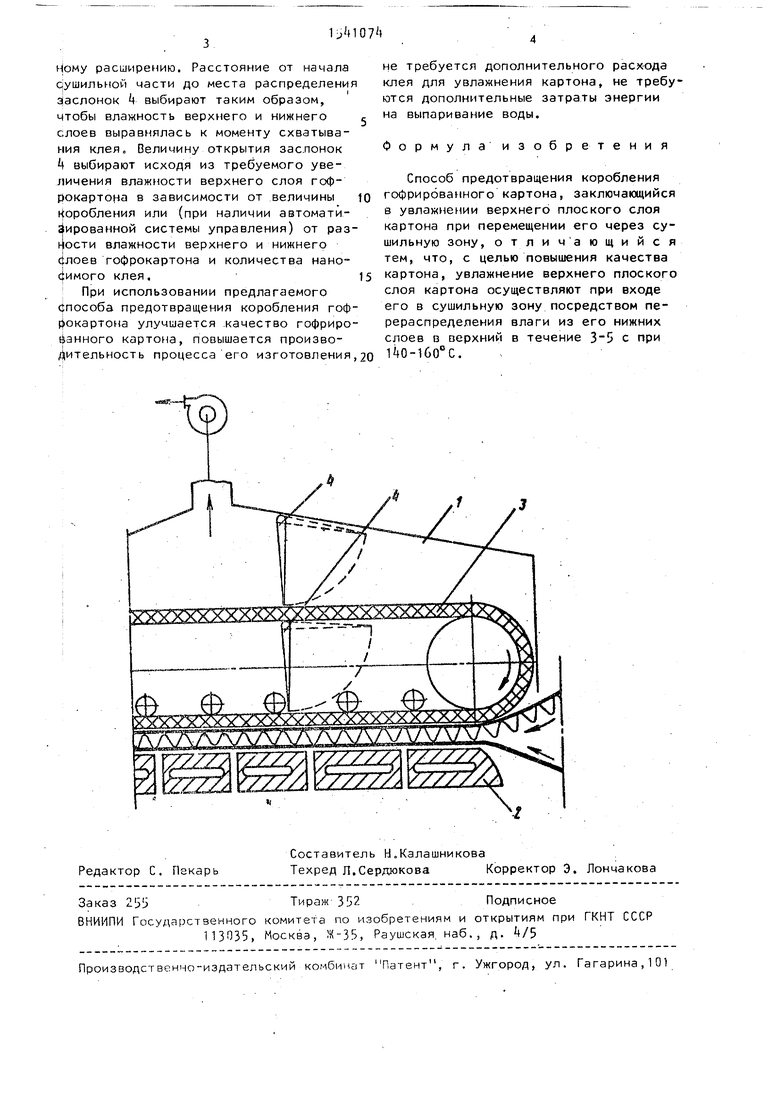

На чертеже изображена схема устройства, реализующего предлагаемый способ.

Устройство для устранения коробления гофрированного картона включает зацитный кожух 1, расположенный над сушильной частью гофроагрегата и охватываюций с боков и сверху сушиль” ные плиты 2 и сушильное сукно 3, и поворотные заслонки 4, расположенные внутри кожуха 1, ограничивающие выход испаряющейся влаги из пространства над начальной секцией сушильной части °

Верхний плоский слой гофрированного картона совместно с приклеен„„Я0„„1541074

2 (57) Изобретение относится к техноло” гии производства гофрированного картона и может найти применение в бумаж-, t ной промышленности. Цель изобретения – повышение качества гофрокартона. При осуществлении способа производят увы лажнение верхнего плоского слоя гофрокартона путем перераспределения вла”: ги в слоях гофрокартона. Осуществляют это в начальной секции сушильной части гофроагрегата посредством полного или частичного перекрытия выхода испаряюцейся влаги из верхнего плоского слоя гофрокартона до»момента наступления схватывания клея; 1 ил. ным к нему по верхним вершинам. гофр волнистым слоем подается на склейку С с нижним плоским слоем в пространство между движуцимся сушильным сукном 3 и неподвижными сушильными плитами 2 °

Влага, содержащаяся в нижнем слое, а также часть влаги, входящей в состав клея, под действием высокой температуры испаряются и проникают через верхний слой картона и нижнюю ветвь сушильного сукна 3 в замкнутое под кожухом 1 пространство и удаляют- 1;, ся с помощью всасывающего вентилятора.

При обнаружении поперечного коробления гофрокартона краями вниз часть пространства под кожухом 1 перекрывают заслонками 4 ° Воздух в перекрытом пространстве, а также проходящее через него сушильное сукно предельно насыщаются водяными парами, что сдерживает выделение испаряющейся влаги из верхнего плоского слоя гофрокартона и приводит к его увлажнению и линей1541074

Формула изобретения

Составитель Н. Калашникова

Техред Л,Сердюкова Корректор Э. Лончакова

Редактор С. Пекарь

Заказ 255 Тираж 352 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент”, г, Ужгород, ул. Гагарина,101

Ному расширению. Расстояние от начала сушильной части до места распределения заслонок 4 выбирают таким образом, чтобы влажность верхнего и нижнего

5 слоев выравнялась к моменту схватывания клея. Величину открытия заспонок

4 выбирают исходя из требуемого увеличения влажности верхнего слоя гофрокартона в зависимости от величины оробления или (при наличии автоматиированной системы управления) от разости влажности верхнего и нижнего 1лоев гофрокартона и количества наносимого клея.

При использовании предлагаемого способа предотвращения коробления гофрокартона улучыается качество гофрированного картона, повышается производительность процесса его изготовления 0 не требуется дополнительного расхода клея для увлажнения картона, не требуются дополнительные затраты энергии на выпаривание воды.

Способ предотвращения коробления гофрированного картона, заключающийся в увлажнении верхнего плоского слоя картона при перемещении его через сушильную зону, отличающийся тем, что, с целью повышения качества картона, увлажнение верхнего плоского слоя картона осуществляют при входе его в сушильную зону посредством перераспределения влаги из его нижних слоев в верхний в течение 3-5 с при

140-160 С.

7.5. Коробление переплетных крышек

Коробление — это самопроизвольная деформация изгиба листовых материалов,

полуфабрикатов или изделий относительно взаимно перпендикулярных осей

вследствие усадки при изменении влагосодержания или старения. Такая же деформация

плоских тел относительно одной оси, возможная у оттисков после лакирования и

прессовки полимерной пленки, называется скручиванием. Коробление картонных

сторонок затрудняет сборку крышек, а корбление переплетных крышек затрудняет их

полиграфическое оформление и вставку блоков в крышки, значительно снижает

надежность работы самонакладов позолотных и книговставочных автоматов, ухудшает

внешний вид готовой книги.

7.5.1. Причины коробления крышек

Основные причины скручивания переплетных покровных материалов и коробления

картона и переплетных крышек _ это их анизотропность, разносторонность,

неравномерность и несимметричность локального влагосодержания в процессах

склеивания и сушки. В переплетных крышках и в готовой книге причиной коробления

является также несимметричность многослойной системы, состоящей из материалов

различной толщины с различными физико-механическими свойствами. Бумага и

особенно картон неравномерны по толщине листа и, как следствие, имеют

неравномерную плотность по площади листов.

Переплетные крышки после сборки состоят по крайней мере из трех слоев, а

крышки после вставки блоков — из пяти и семи в местах приклейки клапанов

корешкового материала и загибки покровного материала. Эти слои — картон, клей,

покровный материал — имеют различные толщину и влагосодержание, жесткость и

коэффициент линейной усадки, что определяет различную величину усадки и

усадочных напряжений и сил, которые в конечном счете определяют степень

коробления переплетных крышек. Силы, действующие в каждом слое склейки и

вызывающие усадку, скручивание и коробление переплетных крышек, пропорциональны

напряжениям и площади поперечного сечения слоя:

|

|

(7.1) |

где sу — усадочное

напряжение, Па; шм — ширина материала, м; dм

— толщина материала, м.

Так как ширина материала шм у всех слоев склейки

одинакова, то усадочная сила пропорциональна напряжению и толщине материала.

Максимальные усадочные напряжения — у костного клея, значительно меньше — у

покровных материалов и картона. В то же время толщина сухой клеевой пленки

примерно на порядок меньше толщины покровного материала и на два порядка меньше

толщины картона. На основании расчетов усадочных сил, выполненных по формуле

(7.1), можно сделать вывод, что усадочные силы в клеевом слое и покровных

материалах примерно на порядок меньше, чем в картоне.

Внутренним усадочным напряжениям и силам, возникающим в материалах

переплетных крышек, противостоит жесткость этих материалов, которая

характеризуется моментом сопротивления материалов при изгибе. Так как момент

сопротивления материала пропорционален квадрату его толщины, а наиболее толстым

материалом крышек является картон, то можно считать, что решающую роль в

процессе коробления крышек играют усадочные силы и жесткость картона, хотя в

ряде случаев (тонкий картон, офсетная или обложечная бумага с высокой

проклейкой в качестве покровного материала, толстый слой клея при ручной сборке

крышек и т.п.) силы, возникающие в покровном материала и клеевом слое, могут

быть сравнимы с усадочными силами в картоне.

Оценка скручивания и коробления. Для определения степени скручивания

и наблюдений за кинетикой процесса используют специальный прибор [8], в котором

образцы размером 30´130 мм

закрепляют в зажимах в вертикальной плоскости, чтобы свободный конец образца

имел длину 100 мм. После одностороннего увлажнения водой или клеем образец

скручивает ся так, что увлажненная сторона становится выпуклой, но через

некоторое время направление скручивания меняется: образец выпрямляется, а затем

изгибается в противоположную сторону так, что увлажненная сторона становится

вогнутой (рис. 7.8).

|

|

|

Рис. 7.8. |

Степень скручивания Сс (мм-1) полос картона и

склеек вычисляется по величине отклонения fк конца консоли от

исходного горизонтального положения, а для образца, лежащего свободно на

горизонтальной поверхности выпуклостью вверх, — по величине стрелы прогиба fс:

|

|

(7.2) |

Величину коробления переплетных крышек Вк определяют по

стреле прогиба сторонок. Если же коробление несимметрично, то Вк

определяют как среднеарифметическое значение высоты поднятия уголков сторонок

крышки, расположенной на горизонтальной плоскости выпуклой стороной вниз.

7.5.2. Факторы, влияющие на коробление крышек

На величину коробления переплетных крышек влияют толщина картона, природа,

концентрация и толщина слоя клея, тип покровного материала и анизотропность

переплетных материалов. По данным автора, величина коробления переплетных

крышек при использовании различных клеев и покровных материалов с увеличением

толщины картона уменьшается по линейному закону (рис. 7.9).

|

|

|

Рис. 7.9. |

Наибольшую величину коробления при различной толщине картона сторонок имеют

крышки, при сборке которых применялись карбоксиметилцеллюлозный, крахмальный и

сульфитный клеи, и значительно меньшую — крышки, собранные с применением

костного, латексного и поливинилацетатного клеев, если использовались клеи

рабочей рецептуры. Величина коробления возрастает с увеличением влагосодержания

клеев, а клеи с примерно одинаковым влагосодержанием (костный, латексный,

поливинилаце татный) вызывают тем большее коробление, чем выше усадочное

напряжение в сухом клеевом слое. С увеличением толщины клеевого слоя (или

расхода клея в г/м2) данной рецептуры и концентрации коробление

переплетных крышек увеличивается, так как при этом увеличиваются толщина

высохшей клеевой пленки и усадочные силы, возникающие в ней, а также количество

влаги, внесенной с клеем, и влагосодержание материалов крышки. Решающим

фактором, определяющим степень коробления крышек, является количество влаги,

внесенной с клеем.

Большое влияние на величину коробления крышек оказывает коэффициент линейной

усадки покровного материала. Если он выше, чем у картона, то под действием

возникающих в покровном материала усадочных сил коробление переплетных крышек

увеличивается. На основании этого можно сформулировать важное требование к

покровному материалу: коэффициент линейной усадки покровных материалов

переплетных крышек в процессе их сушки должен быть равным коэффициенту линейной

усадки переплетного картона или меньше. Более толстая обложечная бумага

вызывает большее коробление, чем тонкая, поэтому не следует применять толстую

обложечную бумагу в качестве покровного материала для крышек из тонкого картона.

Наиболее сильно коробятся переплетные крышки, покрытые клееной обложечной

бумагой (см. рис. 7.9), значительно меньше — покрытые коленкором марок КОК и

КВК, ледерином и балакроном (рис.7.10).

|

|

|

Рис. 7.10. Зависимость |

Крышки, покрытые бумвинилом по сравнению с покрытыми балакроном коробятся

значительно больше, так как в тонкой клееной бумаге-основе бумвинила возникают

усадочные напряжения, в несколько раз превышающие напряжения, возникающие в

толстой неклееной бумаге-основе балакрона.

Неоднородность структуры переплетных материалов по линейным размерам и

толщине обусловливает различие коэффициентов линейной усадки, усадочных

напряжений и жесткости и, следовательно, различие величины коробления

переплетных крышек в процессе их сушки. Коэффициент линейной усадки и усадочные

напряжения в машинном направлении у всех переплетных материалов ниже, а

жесткость выше, чем в поперечном, поэтому долевой раскрой картона и покровных

материалов обеспечивает наименьшую величину коробления переплетных крышек. По

сравнению с долевым раскроем переплетных материалов поперечный раскрой картона

при долевом раскрое покровных материалов повышает величину коробления крышек

примерно в 1,5 раза, а поперечный раскрой всех переплетных материалов — более чем

в 2 раза. Если при сборке переплетных крышек клеем увлажняется лицевая сторона

картона, имеющая меньшую локальную объемную массу слоев, то, по сравнению с

увлажнением сеточной стороны, величина коробления крышек повышается в 1,1-2,0

раза, причем верхний предел характерен для переплетных материалов и вариантов

раскроя, дающих минимальное коробление.

7.5.3. Способы устранения коробления крышек

Каландрирование. Для устранения коробления переплетных крышек

прибегают к каландрированию: готовые переплетные крышки подвергают изгибу на

изнаночную сторону, пропуская их через вращающиеся валики в станках типа

БКК-580 (Харьковский ЗПМ, Украина) или DB (фирма «Колбус», Германия). На выходе

каландрирующего станка могут быть установлены бигующие ролики для нанесения

меток на ткань штуковок, позволяющих точно фиксировать положение покровных

сторонок на ручной операции крытья штуковок сторонками. Такие метки могут быть

нанесены также на автоматах КДШ (см. подразд. 7.4.1) или на тигельных печатных

машинах и позолотных прессах в процессе печатания и тиснения на корешке

штуковок.

Каландрирование нельзя считать удачным способом решения проблемы устранения

коробления крышек: вынужденная операция усложняет и удорожает технологический

процесс изготовления крышек, требует дополнительных затрат времени и труда,

специального рабочего для обслуживания станка. Более того, каландрирование

отрицательно влияет на качество готовых крышек: на 20-25% снижает жесткость

крышек при изгибе, увеличивается коробление крышек в готовой книге, часто

появляются неустранимые надломы у картонных сторонок и морщины на покровном

материале крышек, что значительно увеличивает и без того высокий процент технологических

отходов.

Использование толстого картона. При применении для переплетных крышек

толстого (2,5 мм и более) картона и тонких, но прочных покровных материалов

степень коробления крышек обычно не превышает допустимых значений, поэтому в

ряде стран за рубежом толстый картон используют в производстве книг самых

различных объемов и форматов. При пересмотре технологических инструкций по

ТБПП, в частности выбора толщины картона для переплетных крышек, необходимо

учитывать не только толщину блока и формат издания, но и его тип по уровню

внешнего оформления, показатели назначения и долговечности.

Компенсирующее увлажнение. Как показали исследова ния, выполненные

Ю.С.Гольденбергом [8], при дозированном увлажнении тыльной стороны переплетных

крышек после их сборки и сушки в специальных решетчатых зажимах, обеспечивающих

свободный влагообмен крышек с окружающим воздухом, компенсирующее увлажнение

(КУ) позволяет получать практически некоробленые крышки. Предполагается, что

увлажняющее и сушильное устройства агрегатируются с крышкоделательной машиной и

не требуют увеличения численности бригады.

Эффект действия КУ определяется степенью компенсирующего увлажнения (СКУ) —

удельным количеством нанесенной влаги по отношению к влаге клеевого слоя.

Оптимальное значение СКУ около 150% и не зависит от способа и режима сушки.

Естественная сушка увлажненных крышек длится 4 ч. При радиационно-конвективной

сушке (мощности нагревателей 2 кВт, расстоянии до нагревателей 8 см,

температуре воздуха 30°С и скорости его движения 1,4 м/с) продолжительность

сушки не превышает 10 мин.

При применении компенсирующего увлажнения усложняется технологический

процесс изготовления переплетных крышек, требуются дополнительные

производственные площади для увлажняющего и сушильного устройств. Однако в

связи с практически полным устранением коробления крышек на 18-19% возрастает

производительность труда на позолотных полуавтоматах, исключается операция

каландрирования крышек, улучшается точность вставки блоков в крышки и

уменьшается с 0,5 до 0,1% брак, вызванный застреванием крышек в книговставочной

машине.

Подбор способов и режимов сушки. Коробление переплетных крышек может

быть уменьшено при использовании мягких режимов конвективной и

радиационно-конвективной сушки с двусторонним облучением, но остается высоким

даже в случае, если крышкам обеспечивалась плоская форма специальными

решетчатыми зажимами.

Из опыта типографий, использовавших в 50-х годах высокочастотные сушилки,

известно, что крышки при сушке в электромагнитном поле практически не коробились.

Такой результат можно объяснить тем, что интенсивный внутренний высокочастотный

нагрев снимает напряжения в материалах крышки, обеспечивая своеобразный эффект

отжига. Интенсивный нагрев инфракрасными лучами также способствует релаксации

напряжений в материалах крышек, но не обеспечивает равномерного нагрева по

сечению, вследствие чего этот и другие способы сушки могут уменьшить, но не

устранить коробление.

Применение добавок в клей. При введении в костный клей глицерина

напряжения в сухой клеевой пленке снижаются и, как следствие, величина

коробления переплетных крышек уменьшается. Это уменьшение происходит по

линейному закону, но вводить глицерин сверх установленной нормы (7%) не

рекомендуется, так как при этом заметно снижаются липкость клея и когезионная

прочность пленки.

По данным автора, при введении в костный и желатиновый клей

поверхностно-активных веществ (ПАВ) коробление переплетных крышек значительно

снижается. Лучшим смачивате лем для растворов желатина и костного клея является

ПАВ марки СВ1019 — диэтиленгексиловый эфир сульфоянтарной кислоты, применяемый

в виде 4-5%-ного водного раствора, рН которого при необходимости может быть

откорректирован буферным раствором. Добавка этого смачивателя в количестве

0,05% по отношению к сухому остатку клея увеличивает прочность склейки всех

покровных материалов. Большая добавка (до 0,25%) несколько снижает прочность

склейки, оставляя ее достаточно высокой, и одновременно уменьшает величину

коробления кры

шек примерно на 2-2,5 мм (см. рис. 7.10), что для ряда покровных материалов

позволяет получить некоробленые крышки и крышки с отрицательной (выпуклостью

наружу) величиной коробления.

Проблема коробления переплетных крышек может быть решена при использовании

для сборки крышек термоклеев, не содержащих влаги, имеющих малую усадку и

усадочные напряжения.

7.5.4. Оценка качества готовых крышек

В процессе работы мастер участка, контрольный мастер, машинист и приемщик

крышкоделательной машины контролируют следующие показатели качества готовых

переплетных крышек: 1) точность высоты крышек у передних краев (допуск ±0,5 мм); 2) прямоугольность крышек; 3) прямолинейность крышек по верхним и нижним кромкам (допуск ±1,0 мм); 4) отсутствие косины шпации (допуск 1,0 мм); 5) одинаковость ширины и отсутствие косины расставов

(допуск 1,5 мм); 6) плотность приклейки оставов к корешкам крышек; 7) величину

загибки клапанов покровного материала [(15 ± 2,0) мм]; 8) плотность приклейки и

правильность загибки покровного материала на углах крышки; 9) точность ширины

склейки и отсутствие косины склейки корешка крышки с картонными сторонками [(15

± 1,0) мм для машинного изготовления и (12-14 ± 1,0) мм — для ручного, в

зависимости от формата издания]; допуск на отсутствие косины 1,0 мм; 10) ширину закрытия корешка покровными сторонками [(10 ± 1,0) мм при машинном изготовлении и

(8 ± 1,0) мм при ручном]; 11) отсутствие косины приклейки покровных сторонок у

корешка крышки (допуск 1,0 мм); 12) отсутствие косины расположения изображения

на запечатанном покровном материале (допуск 1,5 мм на 100 мм длины); 13) отсутствие механических повреждений и загрязнений; 14) влажность сухой

крышки [(9 ± 2)%]; 15) отсутствие коробления крышек (допуск 3 мм для малых форматов и 4 мм для средних и больших).

Прямоугольность крышки проверяют с помощью специального шаблона-угольника, а

точность размера шпации и отсутствие ее косины — измерительными устройствами

ВНИИ полиграфии; все остальные размерные показатели качества определяют

металлической линейкой с миллиметровыми делениями, причем показатель «отсутствие

косины» определяется как разность двух измерений у краев крышки.

Номинальные размеры — ширина развернутой эталонной крышки шк

(мм), ее высота вк (мм) и шпации шш (мм) —

определяются по формулам:

где шкп и шкк — ширина готовой крышки соответственно

с прямым и кругленым корешком, мм; ш и в — ширина и высота блока

после обрезки, мм; кп и квп — ширина

переднего и верхнего (и нижнего) кантов, мм; Кот — толщина

картона отстава, мм; Тб — толщина блока, мм; Lк

— длина других кругленого корешка, мм; р — ширина расставов, мм.

Под плотностью приклейки отстава и покровных материалов понимают отсутствие

морщин, воздушных пузырей и вздутий, полное прилегание склеиваемых деталей по

плоскости и кромкам картонных сторонок. Правильность загибки покровного

материала на углах крышки — это комплексный показатель, так как он

подразумевает отсутствие просвета картона, минимальное утолщение загибки

материала и отсутствие выступа складки материала за кромку крышки. Эти

показатели оцениваются визуально.

Влажность переплетных крышек после сушки, поступающих на последующие

операции, рекомендуется измерять электронным влагомером ЭВ-2К, а отсутствие

коробления — по величине стрелок прогиба сторонок крышки, расположенной на

горизонтальной поверхности (см. подразд. 7.5).

Для важнейших показателей качества готовых переплетных крышек — ширины

крышки и шпации — рекомендуется проводить статистический контроль с

использованием контрольных карт медиан.

Главная » Статьи » Коробление картона – внешний вид, причины и особенности

Коробление картона – внешний вид, причины и особенности

В хорошем состоянии картон любой плотности представляет собой ровную гладкую поверхность без дефектов. Качественные картонные листы используют в многочисленных отраслях производства – от изготовления упаковки до пошива головных уборов. Многие товары и упаковка могут оказываться в условиях повышенной влажности, поэтому важно использовать разновидность материала, устойчивого к воздействию воды и влажного воздуха.

В хорошем состоянии картон любой плотности представляет собой ровную гладкую поверхность без дефектов. Качественные картонные листы используют в многочисленных отраслях производства – от изготовления упаковки до пошива головных уборов. Многие товары и упаковка могут оказываться в условиях повышенной влажности, поэтому важно использовать разновидность материала, устойчивого к воздействию воды и влажного воздуха.

Выбор картонных листов по степени устойчивости к влаге обуславливается тем, что при контакте с ней может произойти коробление картона. Это можно оценить по внешнему виду: листы теряют гладкость и ровность, на поверхности образуются вмятины и “пузыри”. Степень коробления картона может дойти до критического состояния – листы становятся волнообразными и даже скручиваются. В этом случае они становятся непригодными для изготовления упаковки и других товаров.

К примеру, допустимая степень коробления картона в изготовлении шляп и сумочек составляет деформацию, не превышающую искривление или вздутие на 7 мм.

Предупреждение деформации листов

Выбирая тип картона по плотности, конфигурации и устойчивости к влаге, стоит проконсультироваться с производителем о том, при какой влажности и на сколько мм поверхность материала покоробится. В соответствии с отраслью вашего производства вам предложат материал, который выдержит транспортировку во влажных условиях и даже прямое попадание воды на поверхность готового изделия.

Также стоит следить за уровнем влажности в будущем, когда картонные изделия будут использоваться по назначению. Для них не так страшно повышение влаги в воздухе, как его резкий скачок. Не допуская резких перепадов температуры и влажности на складе или в транспорте, можно предупредить деформацию картонной продукции.

Изобретение относится к производству гофрированного картона, в частности к способу предотвращения его коробления.

Целью изобретения является повышение качества гофрированного картона .

На чертеже изображена схема устройства, реализующего предлагаемый способ.

Устройство для устранения коробления гофрированного картона включает защитный комух 1, расположенный над сушильной частью гофроагрегата и охватывающий с боков и сверху сушильные плиты 2 и сушильное сукно 3. и поворотные заслонки 4, расположенные внутри кожуха 1, ограничивающие выход испаряющейся вллги из пространства над начальной секцией сушильной части.

Верхний плоский слой гофрированного картона совместно с приклеенным к нему по верхним вершинам гофр волнистым слоем подается на склейку с нижним плоским слоем в пространство между движущимся сушильным сукном 3 и неподвижными сушильными плитами 2. Влага, содержащаяся в нижнем слое, а также часть влаги, входящей в состав клея, под действием высокой температуры испаряются и проникают через верхний слой картона и нижнюю ветвь сушильного сукна 3 в замкнутое под кожухом 1 пространство и удаляются с помощью всасывающего вентилятора. При обнаружении поперечного коробления гофрокартона краями вниз часть пространства под кожухом 1 перекрывают заслонками 4. Воздух в перекрытом пространстве, а также проходящее через него сушильное сукно предельно насыщаются водяными парами, что сдерживает выделение испаряющейся влаги из верхнего плоского слоя гофрокартона и приводит к его увлажнению и линей(Л

с

ел

Ј

Ј

Ному расширению. Расстояние от начала сушильной части до места распределения Эаслонок Ц выбирают таким образом, чтобы влажность верхнего и нижнего 5 слоев выравнялась к моменту схватывания клея Величину открытия заспонок 4 выбирают исходя из требуемого увеличения влажности верхнего слоя гофрокартона в зависимости от величины ю Коробления или (при наличии автомати- ированной системы управления) от раз- Чости влажности верхнего и нижнего фпоев гофрокартона и количества нано- с1имого клея.15

При использовании предлагаемого Способа предотвращения коробления гофрокартона улучшается качество гофрированного картона, повышается производительность процесса его изготовления,20

не требуется дополнительного расхода клея для увлажнения картона, не требуются дополнительные затраты энергии на выпаривание воды.

Формула изобретения

Способ предотвращения коробления гофрированного картона, заключающийся в увлажнении верхнего плоского слоя картона при перемещении его через сушильную зону, отличающийся тем, что, с целью повышения качества картона, увлажнение верхнего плоского слоя картона осуществляют при входе его в сушильную зону посредством перераспределения влаги из его нижних слоев в верхний в течение с при 1 0-1бО°С.

Изобретение относится к технологии производства гофрированного картона и может найти применение в бумажной промышленности. Цель изобретения – повышение качества гофрокартона. При осуществлении способа производят увлажнение верхнего плоского слоя гофрокартона путем перераспределения влаги в слоях гофрокартона. Осуществляют это в начальной секции сушильной части гофроагрегата посредством полного или частичного перекрытия выхода испаряющейся влаги из верхнего плоского слоя гофрокартона до момента наступления схватывания клея. 1 ил.