Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

Разновидности сварочных ошибок

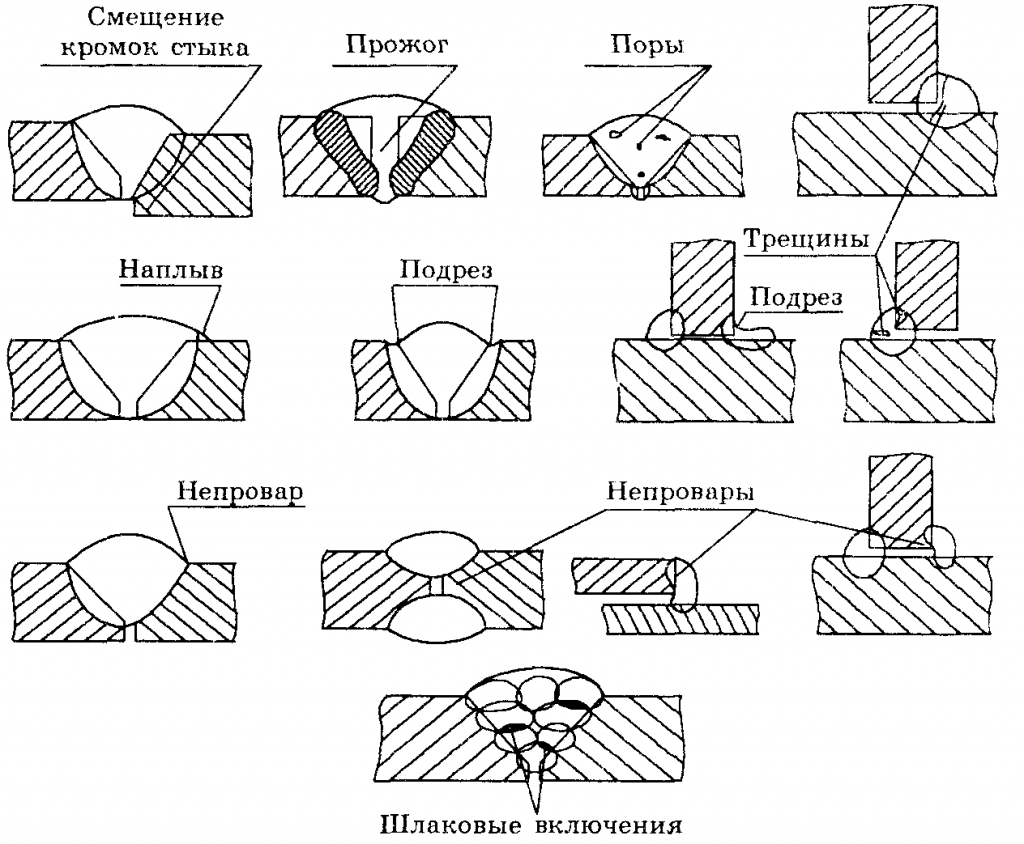

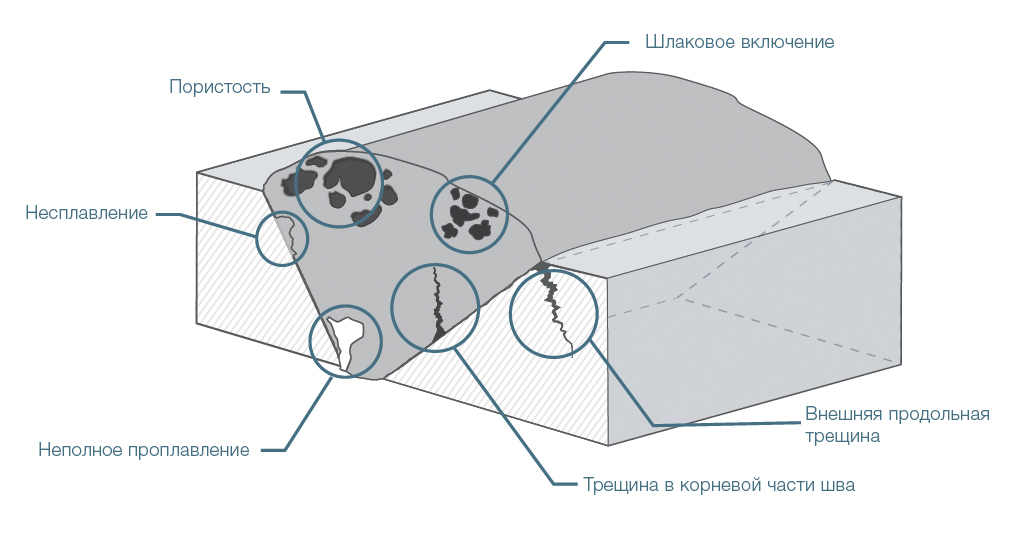

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

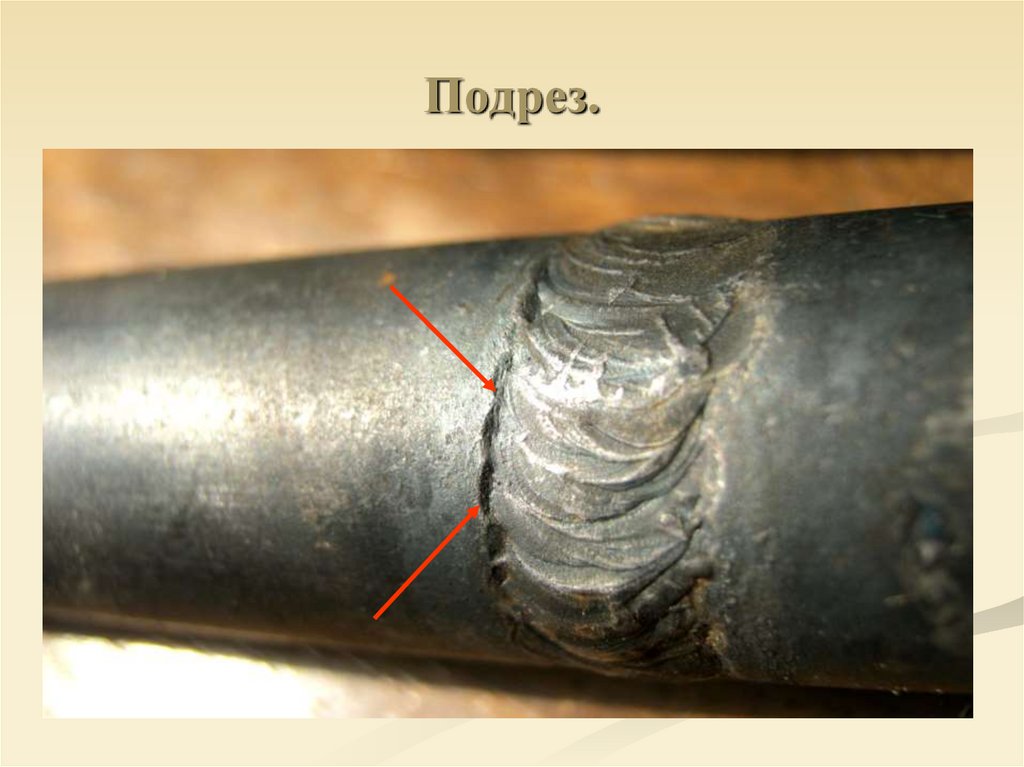

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

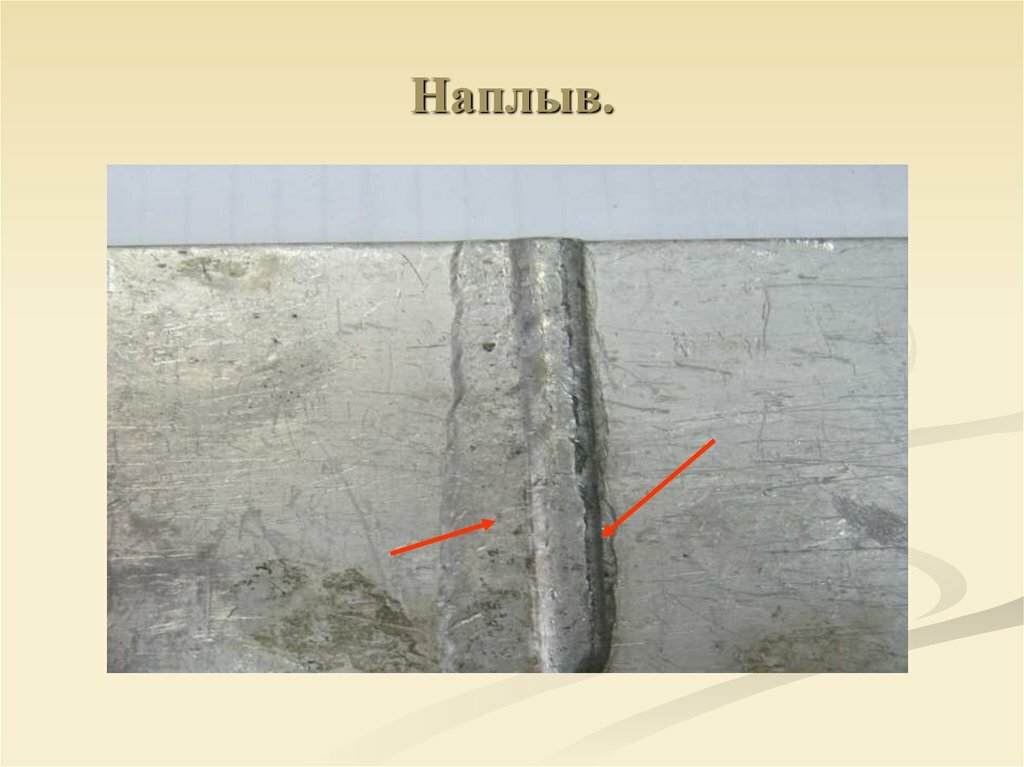

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

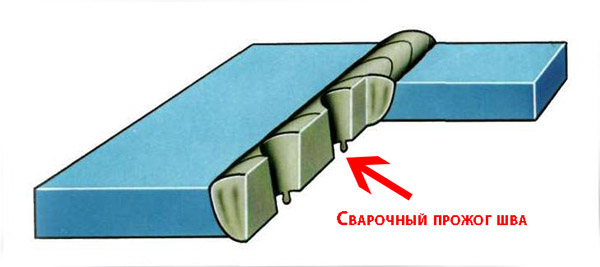

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

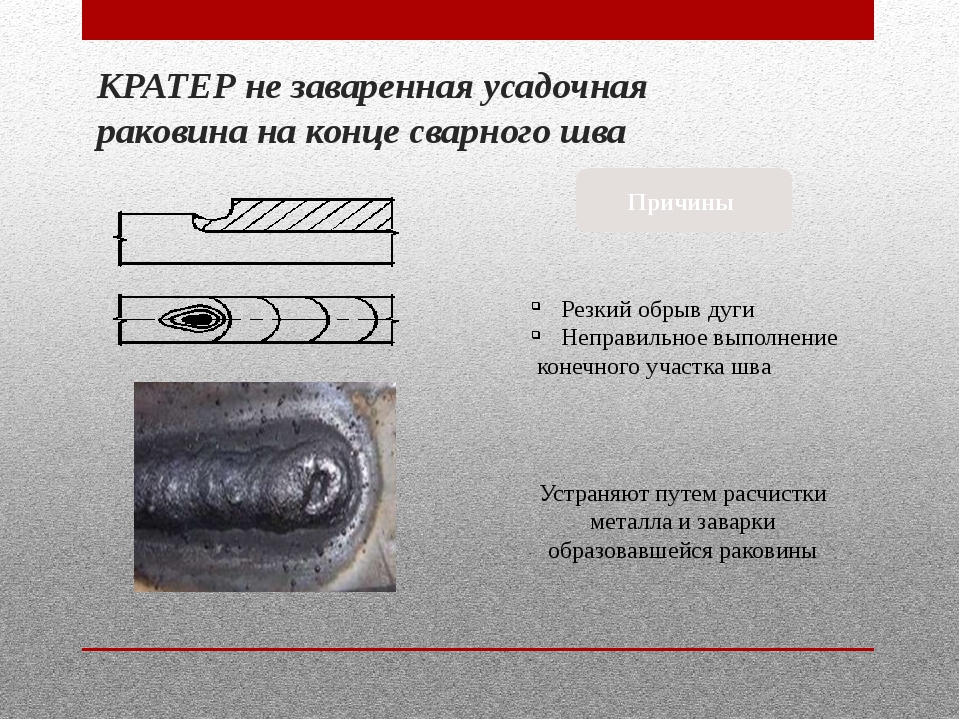

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Содержание

- Дефекты сварных швов, методы контроля и устранения дефектов

- Эффективные способы исправления ошибок и дефектов сварочного шва

- Разновидности сварочных ошибок

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Горячие либо холодные трещины

- Варианты исправлений

- Заключение

Дефекты сварных швов, методы контроля и устранения дефектов

Сварка является важнейшей и неотъемлемой частью, любого строительства. Причем работы связанные со сваркой являются наиболее ответственными, так как от них зависит крепость конструкций в целом или несущая способность отдельных узлов и деталей.

Сваркой называется процесс получения неразъемного соединения деталей путем применения местного нагрева.

Сварка осуществляется методом применения плавления или методом применения давления . Эти методы в свою очередь делятся на:

- кузнечную (горновую) сварку

- газопрессовую сварку

- контактную сварку

- термитную сварку

- электрическую дуговую сварку

- электрошлаковую сварку

- дуговую сварку в среде защитного газа

- атомноводородную сварку

- газовую сварку.

При производстве сварочных работ осуществляются три основных вида контроля: предварительный контроль, контроль в процессе сварки, контроль готового изделия.

Предварительный контроль — включает в себя проверку марки и состава основного металла, качества присадочной проволоки, кислорода, карбида, ацетилена, флюсов, проверку качества заготовки и сборки деталей под сварку, проверку состояния и работы контрольно-измерительных приборов и инструментов (манометров, редукторов, горелок), а также квалификации сварщиков.

Контроль в процессе сварки — включает систематическую проверку режима сварки, исправности работы сварочной аппаратуры и приспособлений, проверку соблюдения сварщиком установленного технологического процесса сварки, осмотр и обмер шва шаблонами.

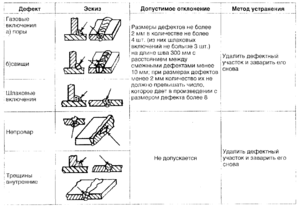

Дефекты сварных швов и методы их устранения

1. Отклонение по ширине и высоте швов, катету, перетяжки швов. Размеры швов не соответствуют требованиям ГОСТа.

Способ выявления и устранения: внешний осмотр швов и проверка размеров шаблонами. Устраняется срубанием излишков металла, зачисткой швов, подваркой узких мест шва.

3. Пора в сварном шве — дефект сварного шва в виде полости округлой формы, заполненной газом. Цепочка пор — группа пор в сварном шве, расположенных в линию.

Способ выявления и устранения: внешний осмотр, осмотр излома шва; рентгено — и гаммаконтроль, контроль ультразвуком, магнитографический метод контроля и др. Выстрогать скопление пор, зачистить, подварить. Уплотнить проковкой в процессе сварки при температуре светло-красного цвета шва.

4. Свищи — дефекты в виде воронкообразного углубления.

Способ выявления и устранения: внешний осмотр, удалить рубкой или строжкой, зачистить, подварить.

5. Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных сваликов сварного шва.

Способ выявления и устранения: внешний осмотр излома. Внутренний контроль. Полностью удаляют (вырубают или выстрагивают, зачищают и подваривают).

6. Наплыв на сварном соединении — дефект в виде натекания металла шва на поверхности основного металла или ранее выполненного валика без сплавления с ним.

Способ выявления и устранения: внешний осмотр, наплыв подрубить, удалить, непровар подварить.

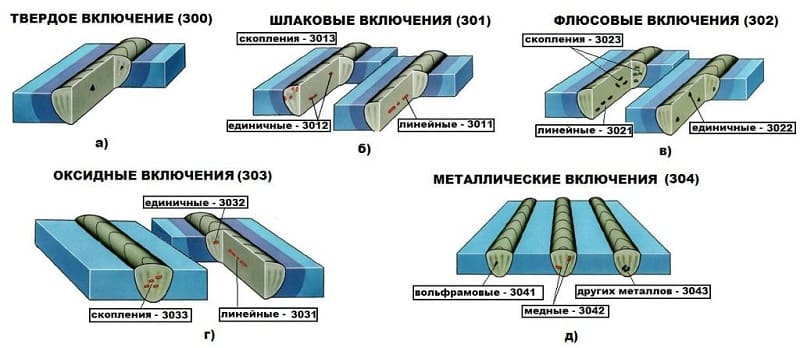

7. Шлаковые включения — дефекты в виде вкрапления шлака.

Способ выявления и устранения: внешний осмотр излома шва. Рентгено- и гаммаконтроль, контроль ультразвуком, магнитографический контроль. Удаляют, зачищают, подваривают.

8. Трещины — дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Способ выявления и устранения: внешний осмотр, осмотр излома, рентгено- и гаммаконтроль, контроль ультразвуком и магнитографический метод. Полностью удалить, зачистить, подварить.

9. Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

Способ выявления и устранения: внешний осмотр, удалить (вырубить или выстрогать), подварить.

10. Кратер — углубление, образующееся под действием давления пламени при внезапном окончании сварки.

Способ выявления и устранения: внешний осмотр, зачистить, подварить.

11. Брызги металла — дефекты в виде затвердевших капель на поверхности сварного соединения.

Способ выявления и устранения: Внешний осмотр. Зачистка поверхности. Применение защитного покрытия марки П1 или П2.

12. Перегрев металла — металл имеет крупнозернистую структуру, металл хрупкий, непрочный, неплотный. Исправляют термообработкой. Причина: сварка пламенем большой мощности.

Способ выявления и устранения: внешний осмотр, устранить перегрев термической обработкой.

13. Пережог металла — наличие в структуре металла окисленных зерен, обладающих малым сцеплением из-за наличия на них пленки оксидов. Возникает при избытке кислорода в пламени (если это не требуется техпроцессом, как при сварке латуни). Пережженный металл хрупок и не поддается исправлению. Определить его можно по цветам побежалости (на стали).

Способ выявления и устранения: пережженный металл необходимо полностью вырезать и заварить это место заново.

Источник

Эффективные способы исправления ошибок и дефектов сварочного шва

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Источник

Дефе́кты сварны́х соедине́ний — любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Блок: 1/7 | Кол-во символов: 324

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Содержание

- 1 Разновидности сварочных ошибок

- 2 Причины возникновения дефектов

- 3 Наружные изъяны

- 3.1 Непровары

- 3.2 Подрезы

- 3.3 Наплывы

- 3.4 Прожоги

- 3.5 Кратеры

- 4 Классификация по геометрии

- 4.1 Трещины

- 4.2 Полости и поры

- 4.3 Твёрдые включения

- 4.4 Несплавления и непровары

- 4.5 Нарушение формы шва

- 4.6 Прочие дефекты

- 5 1. Исправление наружных и внутренних дефектов

- 6 Внутренние дефекты

- 6.1 Горячие либо холодные трещины

- 6.2 Поры

- 7 Классификация по механизму образования

- 7.1 Холодные трещины

- 7.2 Горячие трещины

- 8 Способы устранения дефектов сварных швов

- 9 Заключение

- 10 Подведем итоги

Разновидности сварочных ошибок

Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Блок: 2/6 | Кол-во символов: 422

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Блок: 2/5 | Кол-во символов: 1206

Источник: https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Блок: 3/6 | Кол-во символов: 2554

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по геометрии

Классификация дефектов изложена в ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения», а также в ГОСТ Р ИСО 6520-1-2012 «Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением», которые соответствуют стандарту ISO 6520.

Дефекты соединений при сварке разделяются на шесть групп:

- Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

- Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

- Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

- Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

- Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

- Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше группы.

Трещины

Зоны сварного соединения:

Основной металл — светло серый

Зона термического влияния — серый

Металл сварного шва — тёмно серый

Трещины возникающие в соединениях при сварке могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле.

В зависимости от ориентации трещины делятся на:

- продольные (ориентированные параллельно оси сварного шва). Преимущественно обуславливаются высокими усадочными напряжениями.

- поперечные (ориентированные поперек оси сварного шва). Как правило, образуются в результате продольной усадки металла с низкой пластичностью и, обычно, неглубоки.

- радиальные (радиально расходящиеся из одной точки)

Кроме того, отдельно выделяют следующие виды трещин:

- размещённые в кратере сварного шва

- групповые и раздельные

- групповые разветвлённые

- микротрещины, обнаруживаемые физическими методами при не менее чем 50-кратном увеличении.

Методами снижения трещинообразования при сварке являются:

- прокаливание флюсов перед сваркой;

- предварительный подогрев заготовок от 250 до 450 °С;

- сваривание в режиме с оптимальными параметрами;

- медленное охлаждение металла после сварки;

- проведение после сварки мягкого отжига для снятия остаточных напряжений.

Полости и поры

Возникновение этих дефектов преимущественно обуславливается газами, задержанными в расплавленном металле. По расположению они подразделяться на:

- равномерно распределённые по сварному шву;

- расположенные скоплением;

- расположенные цепочкой.

К полостям также относятся свищи — продолговатые трубчатые полости, вызванные выделением газа, и усадочные раковины — полости, которые образуются вследствие усадки при затвердевании. Частным случаем усадочной раковины является кратер — не заваренная усадочная раковина в конце валика сварного шва.

Твёрдые включения

Выделяют следующие виды твёрдых включений:

- шлаковые включения — линейные, разобщённые, прочие;

- флюсовые включения — линейные, разобщённые, прочие;

- оксидные включения;

- металлические включения — вольфрамовые, медные, из другого металла.

Несплавления и непровары

Выделяют следующие типы несплавлений или отсутствий соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва:

- по боковой поверхности;

- между валиками;

- в корне сварного шва.

Термином непровар или неполный провар, называют несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения, заполняя зазор между деталями.

Нарушение формы шва

К нарушениям формы шва по ГОСТ 30242-97 относятся:

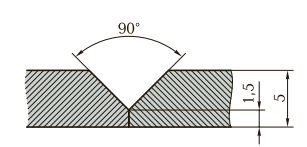

- подрезы — продольные углубления на наружной поверхности валика шва.

- усадочные канавки — подрезы со стороны корня одностороннего шва из-за усадки вдоль его границы.

- превышения выпуклости стыкового и углового швов.

- превышение проплава — избыток наплавленного металла на обратной стороне стыкового сварного шва.

- неправильный профиль шва — угол между поверхностью основного металла и плоскостью, касательной к поверхности шва, меньше нормального значения.

- наплав — избыток наплавленного металла шва, натёкший на поверхность основного металла.

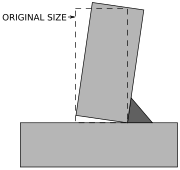

- линейное и угловое смещения свариваемых элементов — смещение между свариваемыми элементами при их параллельном расположении на разном уровне (линейное) или расположение кромок элементов под углом (угловое).

- натёк — металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натёки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении.

- прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия.

- не полностью заполненная разделка кромок.

- чрезмерная асимметрия углового шва — значительное превышение размеров одного катета над другим.

- неравномерная ширина шва.

- неровная поверхность.

- вогнутость корня сварного шва — неглубокая канавка со стороны корня шва, возникшая из-за усадки.

-

Поперечная усадка

-

Продольная усадка

-

Угловое смещение

-

Угловое смещение

-

Искажение формы

Прочие дефекты

К прочим, в соответствии с ГОСТ 30242-97, относятся все дефекты, не включенные в вышеперечисленные группы. Например:

- местное повреждение металла из-за случайного зажигания дуги

- брызги металла

- поверхностные задиры — повреждения поверхности из-за удаления временно приваренного приспособления

- утонение металла

Блок: 3/7 | Кол-во символов: 5552

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

1. Исправление наружных и внутренних дефектов

При обнаружении недопустимых наружных или внутренних дефектов сварных соединений их обязательно исправляют. Наружные дефекты вышлифовывают с обеспечением плавных переходов на участке выборки. Выборку можно не заваривать только в том случае, если в зоне максимальной ее глубины сохранилась минимально допустимая толщина детали. Удаление дефектов с обратной стороны шва производится по всей его длине заподлицо с основным металлом.

Если в процессе механической обработки (вышлифовывания) не удалось полностью исправить наружные дефекты, то их следует полностью устранить как недопустимые внутренние дефекты.

Подповерхностные и внутренние дефекты (дефектные участки) в соединениях из алюминия, титана и их сплавов исправляют только механическим способом — вышлифовыванием абразивным инструментом, обработкой резанием или вырубкой с последующим зашлифовыванием. В ряде случаев в конструкциях из стали допускается удаление дефектных участков воздушно-дуговой или плазменно-дуговой строжкой с последующей обработкой поверхности выборки абразивными инструментами. Детали из углеродистых и кремнемарганцовистых сталей необходимо зашлифовывать до полного удаления следов предыдущей обработки.

Исправлять дефекты подваркой в зоне выборки (рис. 1) в сварных соединениях, подлежащих обязательной термической обработке и выполненных из легированных и хромистых сталей, следует после высокого (при температурах 450 … 650 °С) их отпуска (промежуточного или окончательного) за исключением отдельных случаев, оговоренных в технологической документации.

Рис. 1. Форма разделки шва при выборке внутреннего дефекта

При исправлении дефектных участков целесообразно соблюдать определенные условия. Длина исправляемого участка должна быть на 10 … 20 мм больше длины дефекта с каждой стороны. Ширина выборки должна быть такой, чтобы ширина шва, получаемого после подварки, не превышала его двойную исходную ширину. Форма и размеры подготовленной под подварку выборки должны обеспечивать возможность надежного провара. Поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев. При подварке дефектного участка следует перекрывать прилегающие участки основного металла.

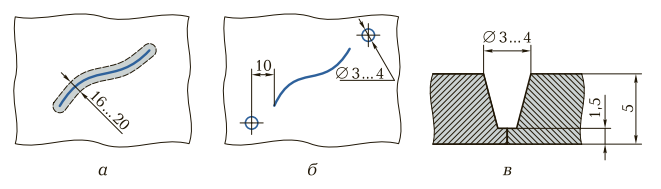

В сварных швах со сквозными трещинами перед подваркой требуется зачистить поверхности детали вдоль трещины (рис. 2, а) и просверлить отверстия на расстоянии 10 мм от концов этой трещины (рис. 2, б) в целях предотвращения ее распространения. Затем нужно произвести разделку трещины в соответствии с рис. 2, в, после чего проварить дефектный участок на полную глубину.

Подварку дефектного участка осуществляют одним из способов сварки плавлением (ручной дуговой, дуговой в защитном газе и т. д.).

Исправленные швы сварных соединений следует повторно проконтролировать в соответствии с требованиями, предъявляемыми к качеству конструкции.

Рис. 2. Схемы подготовки сквозной трещины к подварке: а — зачистка поверхности детали вдоль трещины; б — сверление отверстий на расстоянии от концов трещины; в — разделка сквозной трещины

Если при этом вновь будут обнаружены дефекты, то их необходимо повторно исправить с соблюдением определенных требований. Число исправлений одного и того же дефектного участка, зависящее от категории ответственности конструкции, как правило, не превышает трех.

Блок: 2/3 | Кол-во символов: 3314

Источник: https://extxe.com/1637/osnovnye-metody-ustranenija-defektov-v-svarnyh-soedinenijah/

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Блок: 4/6 | Кол-во символов: 1541

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Классификация по механизму образования

Холодные трещины

Остаточные напряжения могут уменьшить прочность основного металла и привести к его разрыву с образованием холодных трещин. Для снижения появления подобных дефектов используют различные технологические приёмы, например, сварка прерывистым швом, многопроходная сварка.

К основным причинам склонности к холодным трещинам относят следующее:

- естественная склонность структуры металла, например, мартенситной

- присутствие в структуре металла водорода (водородное охрупчивание)

- значительный (−100 до +100 °С) диапазон рабочих температур

- высокая жёсткость конструкции соединений

- ошибки в выборе технологии сварки

Горячие трещины

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны. Они возникают в твердо-жидком состоянии в процессе кристаллизации и при высоких температурах в твёрдом состоянии. Располагаются по границам зёрен.

Горячие трещины в основном обусловлены действием двух факторов: наличием жидких прослоек между зёрнами металла в процессе кристаллизации и усадочными деформациями. В процессе затвердевания происходит перемещение примесей и шлаков в межзёренные пространства, что снижает деформационную способность шва и околошовной зоны. Неравномерность усадки шва и основного металла при охлаждении вызывает внутренние напряжения и, как следствие, появление микро- и макроскопических трещин.

К снижению образования горячих трещин приводят следующие технологические приёмы:

- снижение объёма провоцирующих примесей (сера, фосфор и др.) в металле свариваемых заготовок.

- снижение в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающих связь между зёрнами.

- снижение жёсткости закрепления свариваемых заготовок и конструктивной жёсткости сварного узла, препятствующих деформации элементов при остывании.

Блок: 4/7 | Кол-во символов: 1905

Источник: https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Блок: 5/5 | Кол-во символов: 2470

Источник: https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Блок: 6/6 | Кол-во символов: 598

Источник: https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva

Подведем итоги

Дефекты сварочных швов возникают при нарушении технологии сварки и ставят под угрозу стабильность сварочного шва и функциональность всей металлоконструкции.

По этой причине уважающему себя мастеру важно выучить основные дефекты швов ‒ появления пор, наплывов, прогаров и т.п ‒ и причины их образования при сварочном процессе.

Это позволит подобрать максимально эффективное решение для устранения недостатков соединений при точечной сварке, использовании лазера, электрической дуги, аргона и т.п.

Блок: 6/6 | Кол-во символов: 510

Источник: https://tutsvarka.ru/vidy/defekty-svarnyh-shvov

Кол-во блоков: 19 | Общее кол-во символов: 28516

Количество использованных доноров: 6

Информация по каждому донору:

- https://prosvarku.info/tehnika-svarki/sposoby-ispravleniya-svarochnogo-shva: использовано 4 блоков из 6, кол-во символов 5115 (18%)

- https://extxe.com/1637/osnovnye-metody-ustranenija-defektov-v-svarnyh-soedinenijah/: использовано 2 блоков из 3, кол-во символов 5260 (18%)

- https://tutsvarka.ru/vidy/defekty-svarnyh-shvov: использовано 3 блоков из 6, кол-во символов 3449 (12%)

- https://svarkaprosto.ru/tehnologii/defekty-svarnyh-shvov: использовано 2 блоков из 5, кол-во символов 3923 (14%)

- https://tokar.guru/svarka/vidy-defektov-svarnyh-shvov-ih-obnaruzhenie-i-sposoby-ustraneniya.html: использовано 2 блоков из 5, кол-во символов 2988 (10%)

- https://ru.wikipedia.org/wiki/%D0%94%D0%B5%D1%84%D0%B5%D0%BA%D1%82%D1%8B_%D1%81%D0%B2%D0%B0%D1%80%D0%BD%D1%8B%D1%85_%D1%81%D0%BE%D0%B5%D0%B4%D0%B8%D0%BD%D0%B5%D0%BD%D0%B8%D0%B9: использовано 3 блоков из 7, кол-во символов 7781 (27%)

|

Поделитесь в соц.сетях: |

Оцените статью:

|

Трещины при сварке – это один из видов дефектов, приводящий к разрушению сварного соединения. Возникают такие элементы сразу после окончания накладки шва или впоследствии, по мере остывания металла. Каждый сварщик должен знать виды сварных трещин, причины их появления и методы устранения, а также предупреждения, чтобы создавать надежные соединения.

- Виды трещин по форме и локации

- Виды трещин по времени появления

- Причины появления горячих трещин

- Причины появления холодных трещин

- Методы контроля сварного шва

- Как устранить трещины

- Как не допустить появления трещин

- Как сварить ГБЦ или блок ДВС без трещин

Виды трещин по форме и локации

Трещины при сварке могут иметь различную форму, ориентацию в материале и локацию. Различают следующие виды трещин:

-

продольные в шве (обычно длинные, иногда через весь стык);

-

поперечные в шве (зачастую короткие и зигзагообразные);

-

продольные в околошовной зоне (длинные и тонкие, как нитка, едва заметные);

-

поперечные в околошовной зоне (расходятся от краев шва по материалу заготовки);

-

поперечные внутри основного материала под швом (короткие);

-

продольные внутри толщи присадочного металла.

Порой наружные трещины могут образовываться в кратере, при завершении шва, если резко разорвать электрическую дугу. Тогда они расходятся «паутинкой» от центра и ослабляют «замок» сварного соединения. Если стык выполнялся «под воду», высокая вероятность протекания в этом месте. В конструкциях, где герметичность не важна, трещины ослабляют надежность соединения, влекут разрушение стыка, ускоряют разрыв шва.

Виды трещин по времени появления

Трещины в сварочном шве и околошовной зоне условно делятся по времени появления на горячие и холодные. Горячие возникают при температуре металла около 1000-1300 С, когда одни части начинают застывать, а другие еще остаются жидкими. Визуально их можно увидеть на красном металле шва и в темной околошовной зоне.

Холодные трещины образуются позже. Сразу после отрыва электрода, дуга гаснет и соединение выглядит целостным. Но потом слышится треск и появляются дефекты. Обычно это происходит при температуре детали 200-300 С.

Причины появления горячих трещин

Различают несколько причин возникновения горячих трещин при сварке:

-

Жесткая фиксация заготовок. Если детали плотно зафиксированы, то при нагреве от сварки и последующем остывании возникает напряжение, влекущее разрыв материала. Поскольку участки, где велась сварка, наиболее разогреты и мягче других, трещины возникают именно в них.

-

Включения посторонних веществ. В сварочную ванну попадают окислы (пленка с поверхности заготовки), краска, шлак, сера, фосфор, что делает сплав неоднородным. При кристаллизации вещества застывают с разной скоростью. В результате одни элементы уже твердые, а другие – жидкие. Последние рвутся от стягивания и усадки металла, приводя к трещинам. Особенно дефекты возникают из-за наличие кислорода и водорода.

-

Неправильные пропорции дополнительных легирующих элементов. Когда в присадочный металл добавляют хром, молибден, ниобий, бор и другие элементы для компенсации выгоревших, завышенные пропорции делают кристаллическую решетку отличной от основного материала, что вызывает разницу по твердости и температуре остывания, приводя к трещинам.

-

Разная температура плавления соединяемых деталей. При соединении углеродистой и малоуглеродистой стали, у которых температура плавления 1535 и 1300 С, один металл уже твердый, а второй – еще жидкий, поэтому появляются горячие трещины. Еще больше дефект проявляются при соединении чугуна со сталью (температура плавления чугуна 1147-1200 С). Этот же эффект будет, если сваривать две половинки чугуна обычными электродами для углеродистой стали.

Причины появления холодных трещин

Холодные трещины менее заметны, поскольку раскрываются не так сильно, как горячие. У них не широкая «паутина», а тонкие «ниточки». Зачастую образуется дефект из-за включения водорода, накапливающегося в определенных зонах. Он делает металл более хрупким, вызывая разрывы при остывании, когда заготовка достигает температуры 200 С. Среди других причин образования холодных трещин:

-

Малый диаметр электрода. Приводит к недостаточному количеству наплавленного металла. В результате шов получается тонкий и легко рвется от внутренних термических деформаций.

-

Низкая сила тока. Не позволяет достаточно глубоко проплавить место соединения. Шов получается поверхностным и трескается от напряжения.

-

Слишком узкий сварочный шов. Слабо захватывает стороны заготовки, поэтому когда они расходятся при остывании, нередко возникает трещина рядом со швом.

-

Быстрое охлаждение детали после сварки. Если после отрыва дуги сразу полить деталь водой, кристаллическая решетка не успевает полноценно сформироваться и возникает разрушение связей в структуре металла.

-

Внутренние напряжения. Когда деталь многократно нагревалась в одном и том же месте, внутри возникает напряжение. Оно возрастает, если остальные части конструкции были соединены перед сваркой с применением силы, а не сведены без усилий. Тогда, по мере остывания, возможны трещины как самого шва, так и прилегающей зоны.

Методы контроля сварного шва

После окончания сварки и остывания металла сварщик самостоятельно осматривает швы на наличие трещин. Для этого необходимо очистить соединение от шлака и пыли щеткой. Порой применяется обдув сжатым воздухом. Чтобы отличить риску наплыва металла от трещины, используют увеличительное стекло.

Остальные методы проверки применяются по необходимости, если того требуют условия выпуска продукции. Это может быть просвечивание швов рентгеновским излучением, которое покажет внутренние трещины, а не только наружные. Для трубопроводов, сосудов и других конструкций, по которым будет протекать жидкость или газ, применяется опрессовывание сжатым воздухом, проверка керосином или аммиаком. Все это помогает выявить скрытые трещины, поры и свищи.

Как устранить трещины

-

Если после сварки выявлена трещина в шве или околошовной зоне, необходимо выполнить подготовительные действия для ее устранения. Распространенная ошибка – просто наложить шов сверху. Это устраняет дефект лишь поверхностно и косметически. Внутри разрыв материала остается. В таком случае высокая вероятность, что соединение снова треснет при остывании или под нагрузкой.

-

Для начала нужно понять, что привело к дефекту. Если это разная температура плавления металлов, то используют другие электроды, обеспечивающие лучшую свариваемость и кристаллизацию веществ в месте стыковки. Когда причина в напряжениях, изделие предварительно прогревают при помощи резака, газовой горелки или паяльной лампы.

-

Стоит уделить внимание и самой трещине. Если дефект 10 см и более в длину, то, чтобы он не разошелся дальше, пока будет накладываться новый шов, необходимо зафиксировать края трещины. Для этого их засверливают на всю глубину стыка сверлом по металлу и дрелью. Далее нужна разделка трещины, выполняемая болгаркой и отрезным диском. Углубитесь кругом на 5 мм. Это создаст достаточно места для проплавления и заполнения новым присадочным металлом.

-

Концу шва уделяют дополнительное внимание. Важно настроить спад силы тока, чтобы сварочная ванна постепенно застыла, а кристаллическая решетка правильно сформировалась. Если возможности сварочного аппарата не поддерживают такие настройки, просто постепенно увеличивайте воздушный зазор. Электрическая дуга станет выше, а температура воздействия ниже.

-

Заканчивайте шов всегда на другом шве, создавая своего рода «замок». Здесь меньше вероятности образоваться кратерным трещинам. Некоторые опытные сварщики выводят конец шва на цельный металл (в бок, где не велась сварка), поскольку там сплошное сечение стали и гарантированно не появится сквозная трещина или свищ.

Как не допустить появления трещин

Важно изначально соблюдать режимы сварки и правильно готовить детали. Ведь устранение трещин ведет к потере времени, перерасходу материалов, удорожанию конечного изделия или снижению получаемой за его изготовление прибыли. Для предупреждения проблемы соблюдайте следующие рекомендации:

-

Подбирайте правильно сварочный ток и диаметр электрода. Сила тока и диаметр проволоки или электрода должны соответствовать сечению металла. Ориентировочная таблица по настройке аппарата в зависимости от пространственного положения шва и диаметра электрода присутствует на каждой упаковке расходных материалов.

-

Используйте присадочные материалы, соответствующие основному металлу заготовки. Для этого вникайте в состав проволоки и стержня электрода, обмазки. Для сварки нержавейки выбирайте электроды и проволоку для легированной стали. Чугун варится отдельными электродами со специальным покрытием. Для медных сплавов выпускают проволоку и прутки из меди. Если хотите сваривать алюминий, задействуйте электроды и проволоку для полуавтомата, рассчитанные для такого применения.

-

Подавайте в зону сварки флюсы с минимальным количеством серы и фосфора. Лучше использовать флюсы на кремниевой основе.

-

Выполняйте предварительный прогрев заготовок. Это уменьшит перепад температур между зонами, где будет вестись сварка и другими участками, предупредит деформацию и напряжение металла.

-

Разделывайте кромки толстых деталей. При сечении от 5 мм и выше снимайте фаску под 45⁰, чтобы стороны имели V или Y-образное соединение. Это увеличит глубину шва и площадь соприкосновения наплавленного и основного металла, повысив прочность стыка.

-

Варите многопроходными швами. Выполните несколько проходов на средней скорости. Это лучше, чем один высокий шов на медленной скорости. Допускается чередование ведения горелки или электрода в разные стороны при многопроходных швах, что только усиливает структуру наплавленного металла.

-

Не охлаждайте детали сразу после сварки водой, не бросайте их в снег или на лед.

К охлаждению водой прибегают, когда нет времени дожидаться естественного остывания и нужна дальнейшая сборка конструкции. Используйте для удержания горячих деталей сварочные рукавицы повышенной толщины или специальные приспособления для сварки. Есть много зажимов, позволяющих захватить круглую или профильную заготовку разных диаметров и присоединить ее к другой конструкции для сборки и прихватки. Магнитные фиксаторы помогут обойтись без посторонней помощи, ведь некоторые модели выдерживают до 34 кг.

Как сварить ГБЦ или блок ДВС без трещин

Трещины в головке блока цилиндров возникают, как правило, между седлами клапанов, и приводят к перепусканию картерных газов. Герметичность нарушается при резком перегреве и охлаждении ГБЦ, например в момент долива антифриза в работающий мотор. Блок двигателя может лопнуть в любом месте, если использовалась охлаждающая жидкость с небольшой температурой замерзания. Встречаются характерные повреждения при ДТП.

Чтобы заварить трещины ГБЦ или блока ДВС, необходим инвертор TIG, способный переключаться с постоянного тока на переменный. Обозначаются такие аргонодуговые аппараты как AC/DC и могут быть на 220 и 380 В. Именно переменное напряжение в аргоновой сварке вольфрамовым электродом обеспечивает разрушение высокотемпературной оксидной пленки снаружи алюминия и аккуратную сварку основного металла. При работе постоянным током качественно выполнить стык не получится.

Используйте присадочную проволоку для алюминия. Необходима разделка трещины отрезным кругом болгарки, чтобы увеличить глубину проплавления. Если повреждение имеет длину 1-2 см, можно сразу вести сварку после расшивки и обезжиривания. При более крупных трещинах ГБЦ необходим предварительный подогрев металла, чтобы снизить напряжение и температурные деформации. Тогда шов не лопнет по мере остывания.

Дождитесь охлаждения металла до 50-60 ⁰С, после чего приступайте к шлифовке, удаляя лишний металл. Обязательно опрессуйте блок, чтобы убедиться в герметичности. В случае ГБЦ некоторые перестраховываются и выполняют гильзовку каналов.

Правильно подготавливая металл под сварку и выбирая соответствующий режим, получится избежать трещин в шве. Используйте присадочные расходные материалы близкие по составу к основному металлу. Если трещина все же возникла, воспользуйтесь советами из этой статьи по ее удалению, а главное проанализируйте, почему образовался дефект, чтобы предупредить его появление в будущем.

Ответы на вопросы: борьба с трещинами в сварочном шве

Чем расшить трещину, если нет болгарки?

Когда нет электроинструмента, трещину можно расшить при помощи зубила и молотка. Устанавливайте зубило не строго вертикально, а под наклоном 60-70⁰. Меняйте сторону наклона. Так получится вырубить канавку, куда будет затекать присадочный металл.

При каком виде сварки чаще всего возникают трещины в шве?

Трещина может появиться как при сварке покрытым электродом, горелкой полуавтомата, так и вольфрамовым электродом. Здесь больше сказывается состав основного и присадочного металлов, режим сварки, наличие внутренних напряжений, включения посторонних веществ с поверхности заготовки и пр.

Проварил стык уже 3 раза, и он продолжает трескаться, что делать?

Такое нередко бывает при сварке чугуна или нержавейки с неправильно подобранными электродами/проволокой. Замените расходные элементы, счистите болгаркой предыдущий наплавленный металл до основного. В случае чугуна прогрейте деталь паяльной лампой или газовой горелкой.

Трескается основной металл, а шов остаётся целый, в чем причина?

Металл шва более прочный и быстрее застывает, чем основной материал. Выберите менее тугоплавкий электрод или проволоку, хорошо очистите поверхность от краски, масла, ослабьте фиксацию детали.

Шов треснул, но воду не пропускает, нужно ли что-то делать?

Если при опрессовке через шов с трещиной не проходит жидкость, значит дефект не глубокий, а поверхностный. Но от вибрации, ударов, перепадов температур трещина может расти как в длину, так и в глубину, поэтому соединение лучше переделать.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Изготавливаемые с применением технологий сварки объекты не всегда имеют высокое качество. Даже при четко отработанном процессе встречаются дефекты сварных швов.

Что такое дефекты сварных швов

Понятие включает несоответствие сварного соединения требованиям, оговоренным в нормативно-технической документации — размерам, форме, прочности, герметичности, пластичности и другим показателям.

Определения, обозначения и классификация дефектов соединений при сварке металлов плавлением приведены в ГОСТ 30242-97. Дефекты могут вызвать разрушение сварочного шва. Если их не исправлять, проблема может привести к развалу всей конструкции.

Причины появления дефектов

Неверный выбор сварочных материалов, их низкое качество.

Нарушения технологии, включая подготовку, сборку, процесс термической подготовки и режим сварки.

Плохая свариваемость металла.

Разновидности дефектов сварных швов

В сварочном производстве выделяют наружные, внутренние и сквозные виды дефектов сварных соединений.

Наружные

К этой категории относятся такие виды дефектов.

Подрезы. Встречаются наиболее часто. Это канавки (углубления), расположенные по краям шва.

- увеличенная сила тока и напряжение дуги;

- повышенная мощность сварного пламени;

- неудобство пространственного положения.

Подрезы, в результате воздействия рабочих нагрузок, ослабляют сечение основного металла, а также могут служить причиной разрушения швов. Дефекты этого вида недопустимы в конструкциях, работающих на выносливость.

Наплывы. Это дефекты сварных соединений, образующиеся при стекании жидкого металла электрода на основной нерасплавленный металл, не соединяясь с ним.

- недостаточный прогрев основного металла;

- наличие слоя окалины на свариваемых кромках;

- неправильное ведение электрода;

- низкое напряжение дуги;

- увеличенный наклон плоскости при наложении шва;

- избыток присадочного материала;

- вертикальное или потолочное положение шва;

- недостаточно опытный сварщик.

В местах наплывов происходит резкое изменение очертаний швов, образуется концентрация напряжений, что приводит к снижению прочности соединений и выносливости конструкций.

Неравномерная ширина шва.

Причины:

- совершение сварщиком неправильных движений электродом (ручная сварка);

- нарушение скорости сварки и скорости подачи проволоки (автоматическая сварка).

Внутренние

Эта разновидность включает такие дефекты.

Трещины. Классифицируют по нескольким признакам:

- по времени возникновения (в сварочном процессе и после него);

- по температуре (холодные, горячие);

- по месту (поперечные, продольные трещины);

- по размерам (микро- и макроскопические).

- наличие в расплавленном металле вредных примесей и повышенное содержание углерода;

- несоблюдение, как технологии, так и режимов сварки;

- неправильный порядок наложения сварных швов;

- перегрузки в период эксплуатации сварной конструкции.

Результат воздействия трещин — резкое снижение пластических качеств сварных соединений, а также их разрушение.

Непровар — это название внутреннего дефекта, местного (локального) несплавления главного металла с наплавленным металлом. А также — несплавление слоев шва между собой при многослойной сварке (представляют собой тонкие полоски загрязнений). Еще одно объяснение термина — незаполнение расчетного сечения шва металлом.

Основные причины:

- неправильность подготовки свариваемых кромок, включая низкое качество зачистки от шлака, краски, окалины, масла, ржавчины;

- смещение электрода при сварке в сторону одной из кромок;

- превышение скорости сварки;

- отклонение или блуждание дуги под воздействием магнитных полей;

- заниженные: мощность сварочного пламени и значения сварочного тока;

- применение электродов из низкоплавкого металла;

- неудовлетворительное качество сварочной проволоки, основного металла, флюсов, электродов;

- недостаточная квалификация и небрежность сварщика.

При V-образном способе разделки кромок непровары располагаются в корне стыковых швов, при Х-образной — в центральной части соединения.

Непровары способствуют значительному снижению прочности сварного шва и могут привести к разрушению всей конструкции.

По влиянию на прочность самыми опасными являются непровары по кромкам (несплавление). При незаполнении металлом расчетного сечения шва, с одновременным непроваром по кромке, опасность снижения качества соединения сильно возрастает.

Посторонние включения. Эта группа внутренних дефектов включает шлаковые, окисные, вольфрамовые включения.

Дефекты шлаковые, которые еще могут называться неметаллическими, в сварном соединенье образуются шлаками, которые не успели всплыть на поверхность металла. По структуре несплошности подразделяются на виды:

- Макроскопические. Имеют вид вытянутых «хвостов» продолговатой, сферической формы. Причины возникновения в швах: плохая очистка соединяемых кромок от загрязнений, окалины, внутренних подрезов. Включения приводят к местной концентрации напряжений, снижают прочность сварных соединений.

- Микроскопические включения появляются при кристаллизации металла вследствие образования химических соединений (сернистое железо, окись железа, фосфиды, нитриды, легкоплавкие эвтектики) при плавлении и окислении примесей. Результат влияния — снижение пластичности швов.

Образование в сварном шве включений вольфрамовых связано с выполнением, например, соединения алюминиевых сплавов неплавящимся электродом методом аргонодуговой сварки.

Следующая разновидность внутренних дефектов — пористость. Характеризуется возникновением в расплавленном металле полостей, заполненных газами — пор. При интенсивном газообразовании, до начала затвердевания сварного соединения, выйти наружу успевают не все пузырьки. Могут наблюдаться как скопление пор, так и единичные экземпляры, а также — раковины и свищи. Основные причины, приводящие к пористости:

- большая скорость сварки, не позволяющая всем газам выйти наружу;

- повышенная влажность, влияющая на состояние электродных покрытий;

- неудовлетворительная зачистка от загрязнений присадочной проволоки и свариваемых кромок;

- чрезмерное содержание углерода в присадочном материале и основном металле.

Пористость приводит к нарушению герметичности изделия и снижению механических свойств металла (ударной вязкости, прочности и др.).

Сквозные

При проведении сварки в среде углекислого газа или под флюсом возникает образование сквозных пор — свищей, диаметр которых может достигать 6-8 мм. Это дефекты, представляющие собой трубчатые полости, вызванные выделением газа, выходящие на поверхность сварного соединения, уменьшающие его прочность и способствующие развитию трещин.

К этой группе также относятся сквозные трещины и прожоги.

Что называют прожогом

Дефект возникает вследствие вытекания металла сварочной ванны через отверстие в шве, образованное в результате сквозного проплавления. С обратной стороны появляются натеки.

Причины, приводящие к прожогам:

- недостаточность скорости сварки;

- повышенная мощность сварного пламени;

- неплотное примыкание подкладки к главному металлу и ее недостаточная толщина;

- завышенный сварочный ток;

- увеличенный зазор между кромками;

- остановка источника питания;

- невнимательность сварщика.

Что представляет собой дефект, называемый «кратер шва»

Одним из очагов образования трещин является кратер – углубление (усадочная раковина), возникающее в конце валика сварного соединения по причине обрыва сварочного пламени или сварочной дуги.

Как правильно устранять дефекты сварных швов

Исправление дефектов сварных соединений зависит от их вида.

Устранение подрезов выполняют способом заваривания тонкими валиковыми швами. От наплывов избавляются с помощью абразивного инструмента или пневматического зубила.

Порядок устранения поверхностных и сквозных трещин:

- засверлить концы трещины на расстоянии 40-50 мм, во избежание возможного распространения;

- выполнить резаком или зубилом разделку (V- или X-образную);

- зачистить кромки;

- заварить, предварительно нагрев металл до 150-200°.

Непровары, посторонние включения и внутренняя пористость исправляются способом выплавки или вырубки дефекта с последующим завариванием.

Устранение свищей заключается в подварке проблемных зон с разделкой.

Устранение прожогов состоит в зачистке материала с выполнением заваривания.

Чтобы исправить такой недостаток как кратер шва, производится расчистка металла, удаляются включения, образовавшиеся раковины завариваются.

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.