“

В этом уроке мы разберем, как создавать новые программы в среде ShopTurn и как работать с циклом сверления.

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Язык программирования устройств с ЧПУ

Компьютеризированный комплекс, управляющий рабочими органами оборудования и контролирующий исполнение задания

Программное обеспечение, позволяющее быстро создавать программы для обработки деталей непосредственно на станке с ЧПУ

Технологический процесс, в результате которого в заготовках при помощи сверла получают отверстия заданного диаметра и требуемой глубины

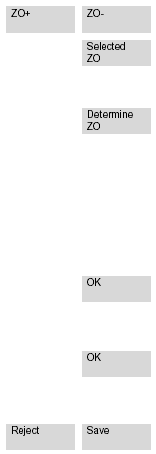

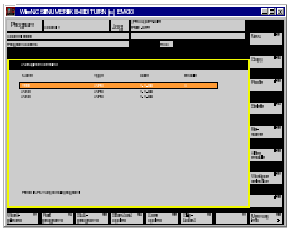

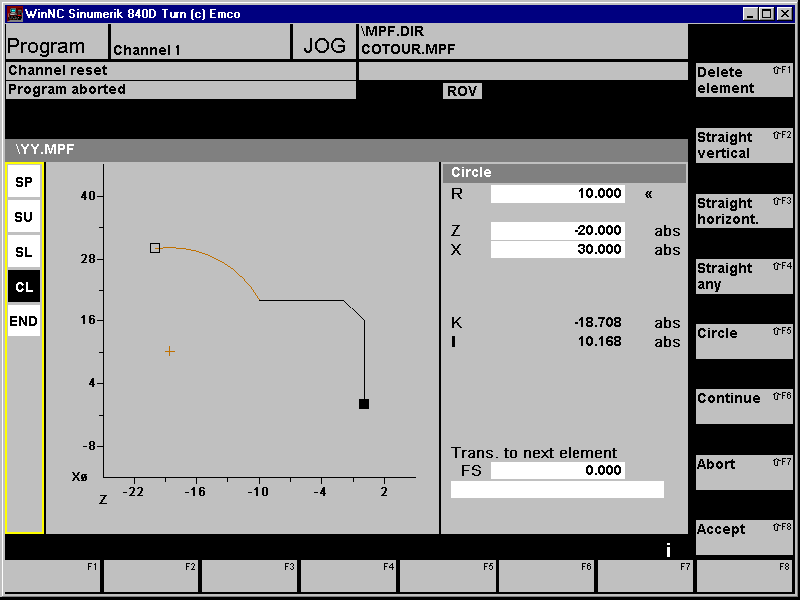

Создание папки и новой программы

1. Выбираем для работы диск NC Extend.

2. Чтобы создать папку, нажимаем клавишу «Новый», затем — «Директория». Вводим имя директории.

3. Нажимаем «ОК».

4. Чтобы создать в папке новую программу, выбираем папку и нажимаем на кнопку «Новый».

5. Выбираем тип программы ShopTurn и вводим ее имя.

6. Нажимаем «ОК», и автоматически появляется окно заголовка программы.

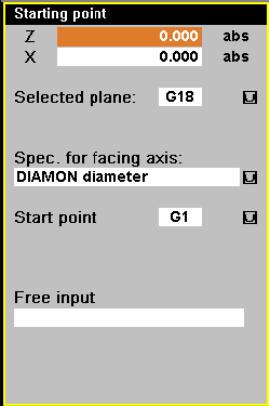

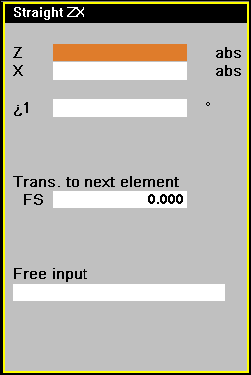

В данном окне вводятся и хранятся следующие параметры:

- «Смещение нулевой точки».

- «Описать» — в данное окно мы вводим расстояние, которое будет прописано автоматически при запуске программы в наше смещение нулевой точки.

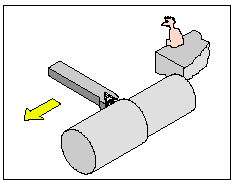

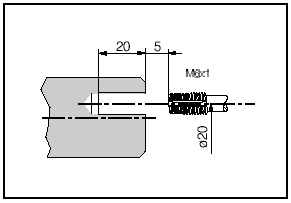

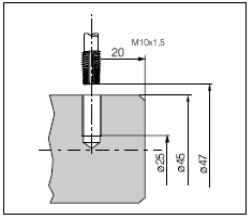

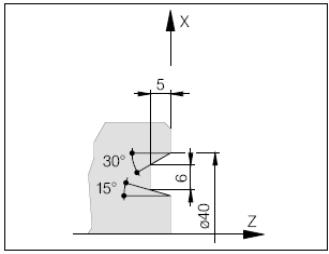

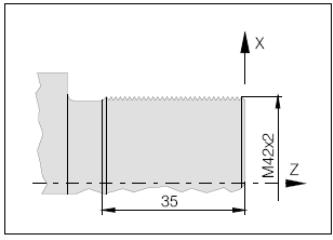

- «Заготовка» — задаем тип заготовки. Выбираем цилиндр.

- XA — диаметр заготовки. Вводим 80.

- ZA — начальный размер. Данный параметр дает станку понять, какой у нас припуск перед торцом заготовки. Ставим 0.

- ZI — общая длина заготовки. Вводим 100 мм.

- ZB — расстояние до кулачков. Вводим 75 мм.

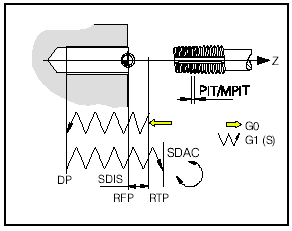

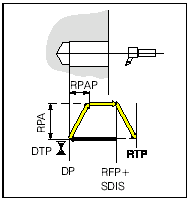

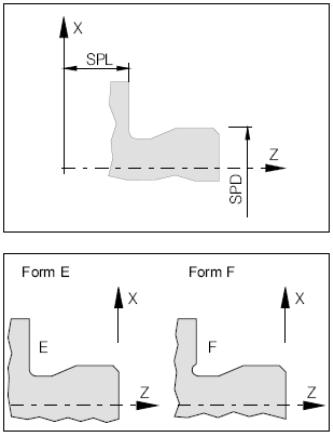

- Отвод — выбираем тип отвода. Указываем расширенный отвод.

- XRA — отвод по наружней плоскости XRA. Вводим 10 инк.

- XRI — отвод по внутренней плоскости XRI. Вводим 19 абс.

- ZRA — отвод по плоскости ZRA. Вводим 10 абс.

- «Задняя бабка».

- «Точка смены инструмента» — выбираем машинную систему координат MCS. Если текущее положение револьвера устраивает, нажимаем кнопку «Заучить точку смены инструмента».

- S4 — ограничение оборотов на главный шпиндель. Вводим 2500 об/мин.

- SC — безопасное расстояние. Оставляем 1.

- «Направление вращения обработки» — тип фрезерования. Выбираем попутное фрезерование.

После того как мы ввели все параметры, нажимаем кнопку «Перенести».

Данная вкладка позволяет:

- копировать, вырезать и вставлять циклы, которые уже были созданы ранее;

- настраивать внешний вид и параметры ShopTurn.

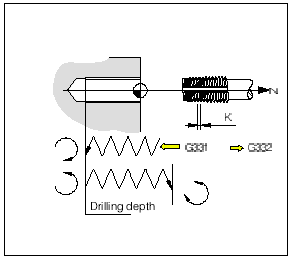

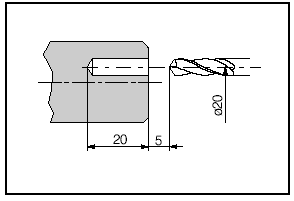

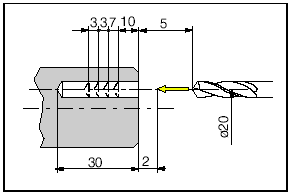

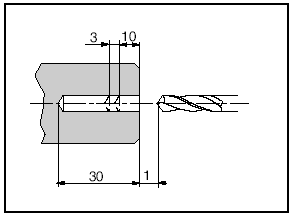

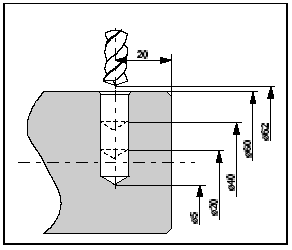

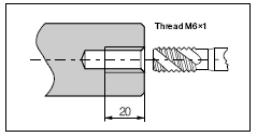

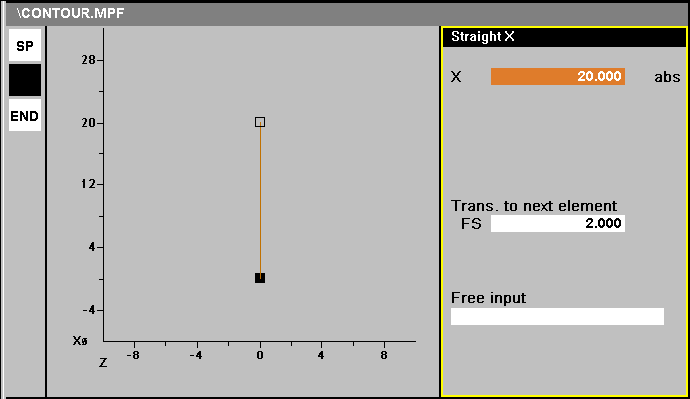

1. Переходим на вкладку «Сверление» и нажимаем на кнопку «Центровое сверление».

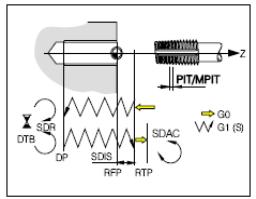

2. В появившемся окне вводим и настраиваем следующие параметры:

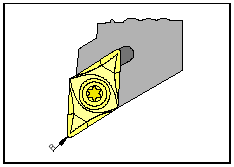

- T — вызов инструмента. Нажимаем клавишу «Выбрать инструмент», затем из списка инструментов выбираем нужный и нажимаем кнопку «ОК».

- F — подача. Вводим 0.1 об/мин.

- S — число оборотов. Вводим 1500 об/мин.

- «Удаление стружки» — стратегия обработки.

- Z0 — начальная точка сверления. Вводим 0.

- «Острие» — глубина сверления описывается от крайней точки инструмента.

- Z1 — конечная глубина сверления. Оставляем 30 абс.

- FD1 — процент, на который уменьшается подача при первом врезании. Вводим 100%.

- D — первое и последующие врезания. Вводим 5.

- DF — параметр, который уменьшает все последующие проходы на определенную величину. Вводим 100%.

- «Упреждающий зазор» — указывается, чтобы инструмент не защемил стружку. Выбираем «Автоматически».

- DT — пауза на дне отверстия. Вводим 2.

- XD — смещение от оси. Вводим 0.

3. Нажимаем кнопку «Перенести».

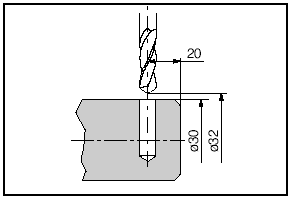

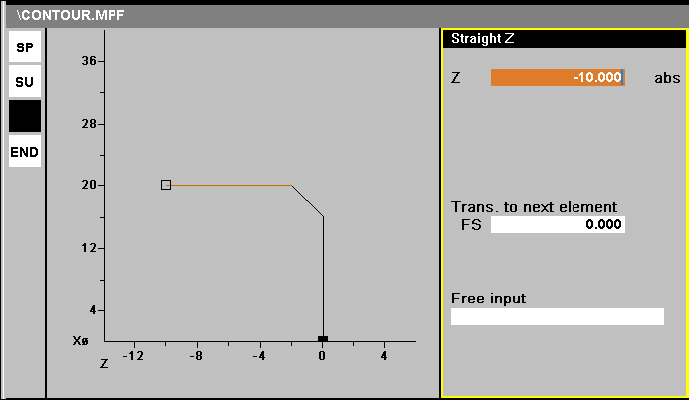

4. Созданный цикл самостоятельный, и ему не нужно указание позиции. Все остальные циклы требуют указания позиции. Они находятся на вкладке «Сверление» через кнопку «Позиции».

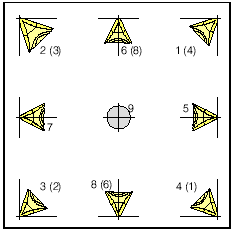

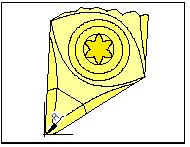

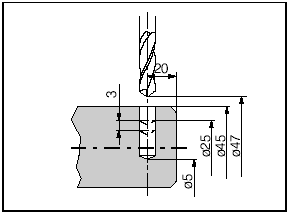

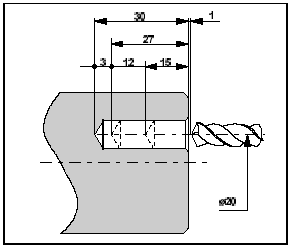

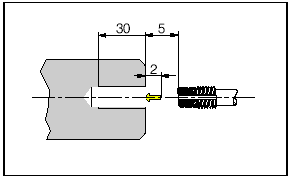

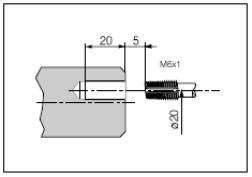

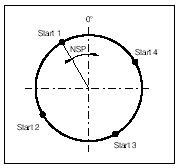

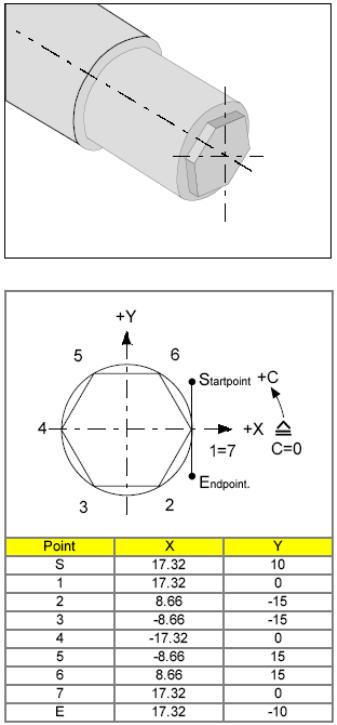

5. Выбираем круговой массив.

6. В появившемся окне вводим и настраиваем следующие параметры:

- «Торец» — поверхность обработки. Выбираем обработку спереди. Окружность описывается по центру.

- Z0 — стартовая точка сверления. Вводим 0.

- α0 — угол старта смещения первого отверстия. Вводим 0.

- R — радиус, на который отверстия будут удалены от центра. Вводим 16.500.

- N — количество отверстий. Вводим 6.

7. Нажимаем кнопку «Перенести».

“

В этом уроке мы с вами познакомились со средой программирования ShopTurn и циклом сверления. Закрепите новые знания с помощью теста и интерактивного задания.

Для закрепления полученных знаний пройдите тест

Что позволяет сделать вкладка «Редактирование»?

Задать параметры заготовки

Копировать и вырезать уже созданные циклы

Задать параметры точки смены инструмента

Настроить внешний вид ShopTurn

Указать смещение нулевой точки

Указать ограничение оборотов

Вы настраиваете параметры на вкладке «Центровое сверление». Что означает параметр F?

Начальная точка сверления

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

Все мы сталкиваемся с проблемой получения четко выверенной траектории движения инструмента.

Приведем пример. Не секрет, что в NX применение винтового шаблона резания в фрезерных операциях mill_contour — редкость, а уж применение коррекции режущего инструмента при использовании стандартной стратегии построения нашего проекта обработки в представлении «теоретиков» вообще невозможно!

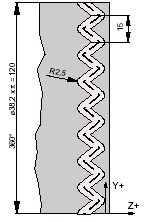

Немного истории: появление перспективного винтового шаблона резания в NX3 открыло новые возможности при выборе высокоскоростной фрезерной стратегии обработки как детали, так и ее элементов, и продолжает развиваться дальше. В NX8 уже добавилась новая стратегия hole_milling — это возможность расфрезеровки отверстий и фрезерования бобышек (на выбор) с шагом по спирали или винту. Практически это имитация цикла станка с выводом не параметров цикла, а Gкодов.

В этой статье мы покажем практическую возможность расширенного применения винтового шаблона резания при 3Dфрезеровании как с коррекцией на износ, так и с коррекцией на радиус инструмента, причем с регулировкой начальной точки врезания и отвода.

Сначала укажем основные области применения этого метода:

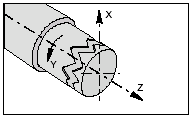

- Расфрезеровка отверстий, замкнутых карманов разной формы, но имеющих вертикальные стенки и перпендикулярное стенкам дно.

- Фрезерование цилиндрических бобышек и бобышек произвольной формы, имеющих вертикальные стенки и перпендикулярное стенкам дно.

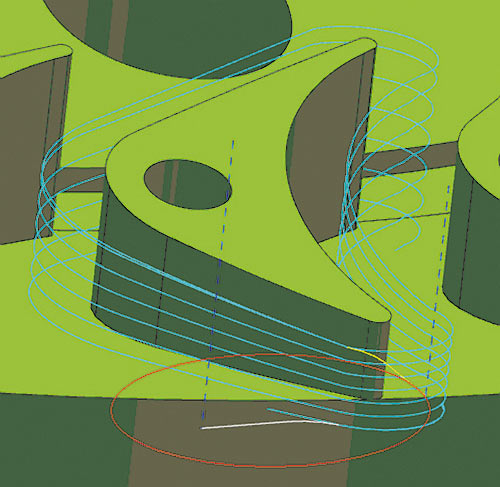

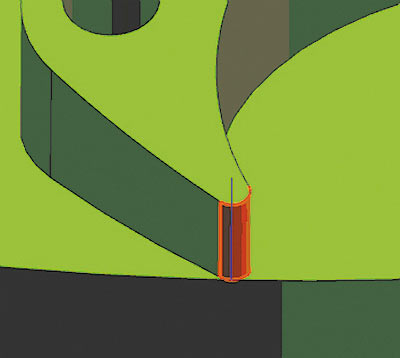

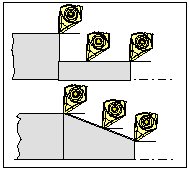

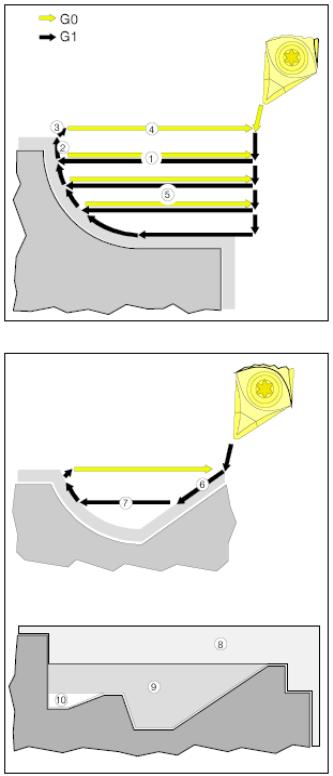

В нашем примере в качестве бобышки произвольной формы мы рассмотрим чистовую обработку лопатки диска турбины (рис. 1).

Рис. 1

Проведенный анализ геометрии лопатки показывает, что она соответствует перечисленным требованиям, то есть вертикальные стенки профиля ортогональны плоскости дна межлопаточного пространства. Измеренное кратчайшее расстояние между соседними лопатками позволяет нам задать фрезу со следующими технологическими параметрами: диаметр D = 3,8 мм; нижний радиус R1 = 0,3 мм.

На модели радиус по нижнему контуру лопаток исключен (рис. 1), так как он будет формироваться исходя из параметра инструмента R1.

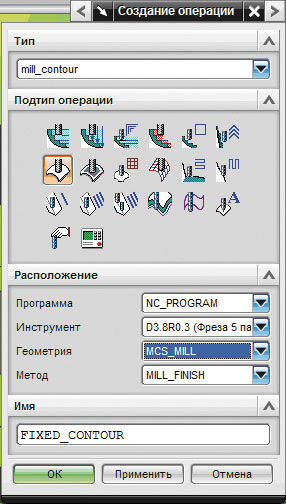

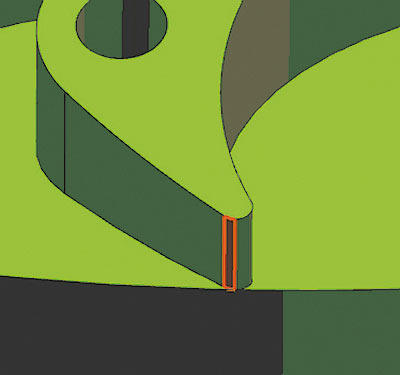

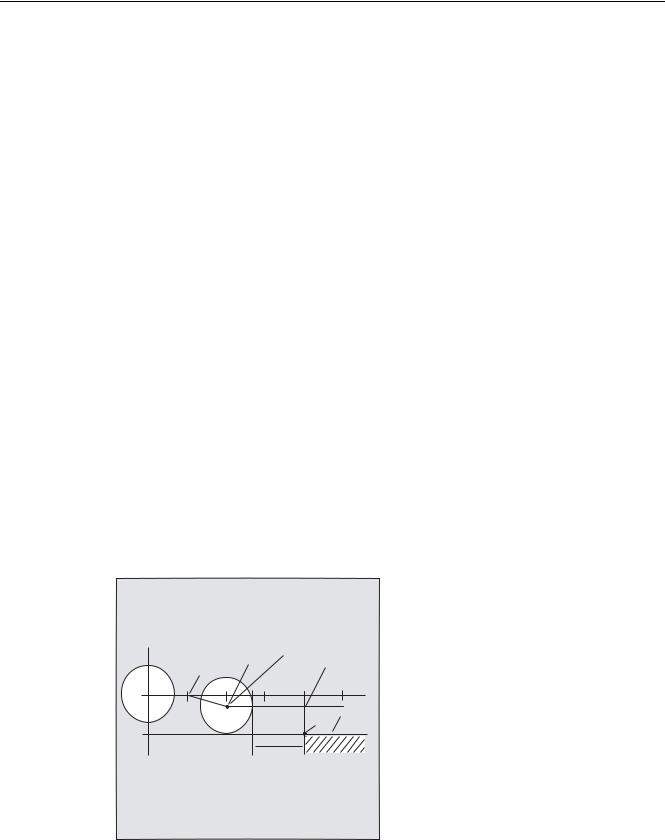

Далее, после установки машинной системы координат на базовые поверхности заготовки, а это нижний торец (плоскость XMYM) и центральная ось вращения детали ZM, создаем операцию чистового фрезерования профиля лопатки, где тип операции — mill_contour, а подтип операции — FIXED_CONTOUR (рис. 2).

Рис. 2

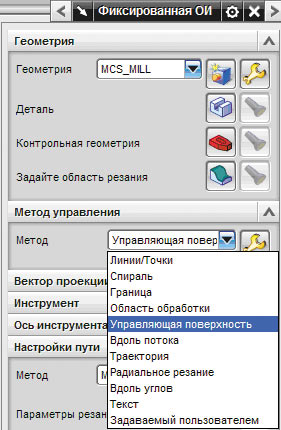

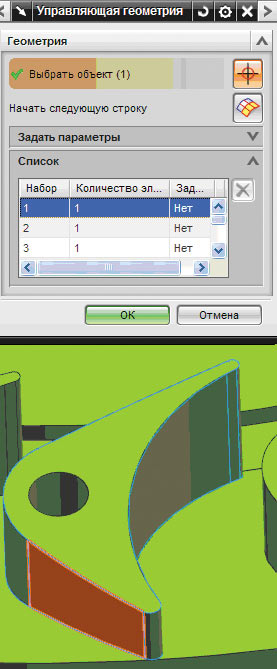

После попадания в диалог созданной нами операции теоретически мы должны задать геометрию детали и геометрию области резания, но в описываемом методе мы этого делать не будем, то есть геометрия не задана! В методе управления переключаемся с метода Граница на метод Управляющая поверхность (рис. 3).

Рис. 3

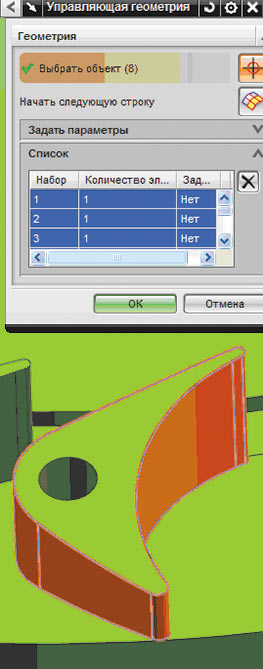

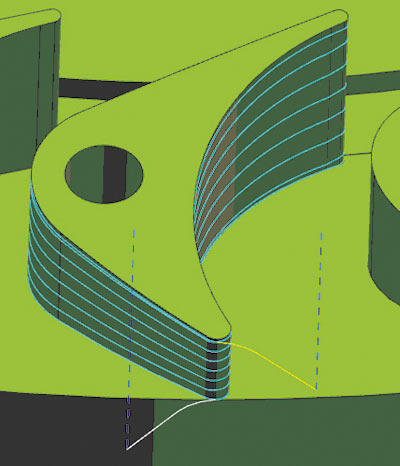

В диалоге метода управления последовательно задаем управляющие поверхности так, чтобы они создали замкнутый профиль (рис. 4а), а это боковые грани профиля лопатки. Причем, какую грань вы выберете и добавите в список первой, с той грани и будет производиться начало врезания и конечный отвод (рис. 4б).

Рис. 4

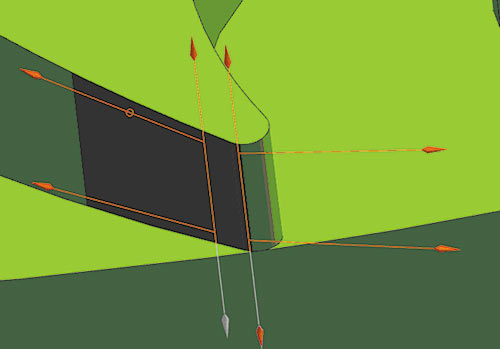

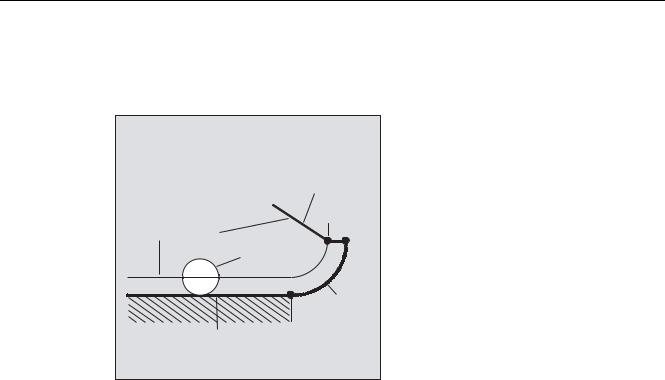

После задания управляющей геометрии должна появиться стрелка — указатель стороны удаляемого материала; ее направление показывает, с какой стороны заданного нами профиля будет производиться обработка. В нашем примере стрелка наружу, то есть формируем элемент типа «бобышка». Задаем направление резания указанием левой верхней стрелки, обеспечивая тем самым раскрутку спирального шаблона вокруг лопатки сверху вниз — попутно (рис. 5).

Рис. 5

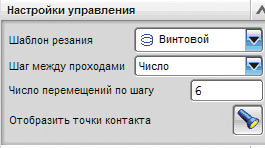

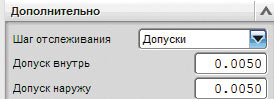

В настройках управления выбираем шаблон резания — винтовой, а шаг между проходами задаем числом (рис. 6а), причем, если зададим число 0, то количество проходов будет 1; в нашем примере заданное число перемещений по шагу — 6, по факту после генерации траектории получим семь перемещений вокруг лопатки. Шаг отслеживания устанавливаем в допуски ± 0,005 мм (рис. 6б). Величина допуска определяется исходя из точности получаемых размеров и параметров шероховатости обрабатываемых поверхностей.

a

a

b

b

Рис. 6

![]()

![]()

Рис. 7

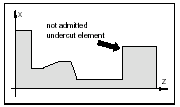

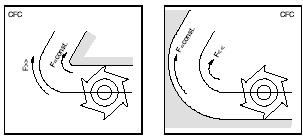

Что касается позиции инструмента, мы рассмотрим оба случая:

- Позиция инструмента — Касательно (рис. 7а), то есть расчет траектории движения режущего инструмента проводится относительно его боковой поверхности.

- Позиция инструмента — На поверхности (рис. 7б), то есть расчет траектории движения режущего инструмента проводится относительно его центральной осевой линии.

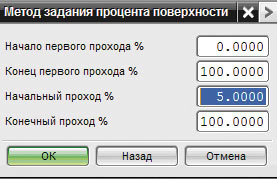

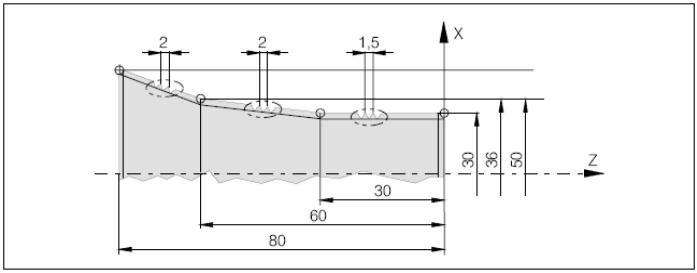

Для того чтобы первый рез шел не по воздуху, в обоих случаях в меню задания процента поверхности установим % Начального прохода не в ноль (рис. 8), то есть винт начнет раскручиваться чуть ниже верхней грани обрабатываемой поверхности.

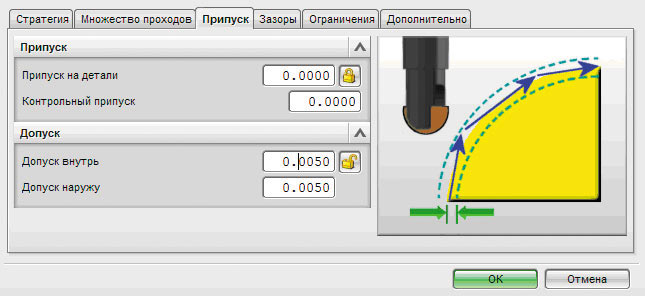

Подтвердив заданные параметры и выйдя из диалога Метода управления, в Параметрах резания -> Припуск задаем допуски на аппроксимацию траектории движения инструмента (рис. 9). Как правило, они должны повторять те же значения, что и при задании шага отслеживания. В нашем случае — это ± 0,005 мм; если нужно получить более точную раскадровку траектории, то установите ± 0,001 мм.

Рис. 8

Рис. 9

Рис. 10

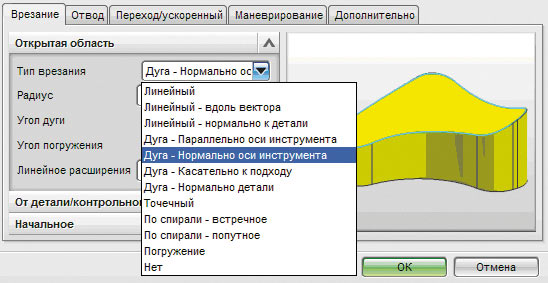

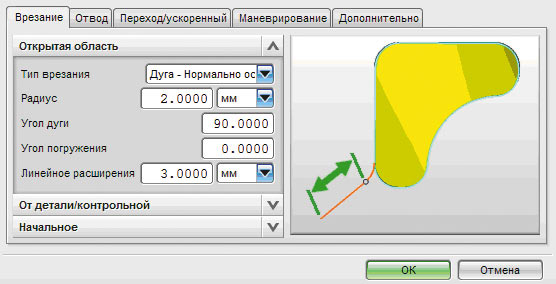

Во Вспомогательных перемещениях -> Врезание с целью обеспечения плавности подхода к обрабатываемой геометрии и включения команды коррекции в плоскости перпендикулярной оси шпинделя установим Тип врезания как Дуга — Нормально оси инструмента (рис. 10) и зададим следующие параметры: радиус дуги подхода — 2 мм (он должен быть больше или равен радиусу режущего инструмента); угол дуги — 90°; линейное расширение — 3 мм (это та величина, на которой и произойдет событие включения коррекции в управляющей программе) — рис. 11.

Рис. 11

Рис. 12

В параметрах отвода установим Тип отвода -> Как врезание.

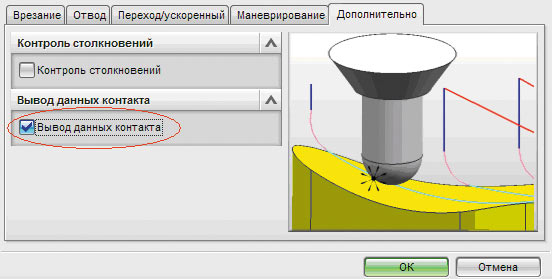

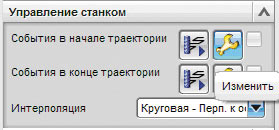

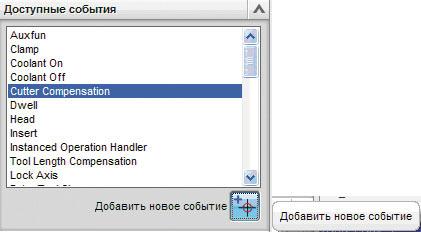

Как мы уже упоминали, стандартно включить команду коррекции не представляется возможным в связи с тем, что в данном случае нам требуется не 3D, а 2Dкоррекция! Поэтому воспользуемся дополнительными постпроцессорными командами. В меню Управления станком -> События в начале траектории -> Изменить переходим в диалог События, задаваемые пользователем (рис. 13), где в списке Доступных событий выбираем событие Cutter Compensation (рис. 14), то есть постпроцессорную команду принудительного включения и выключения коррекции — G41, G42, G40 в системе ISO и RL, RR, R0 на языке Heidenhain соответственно.

Рис. 13

Рис. 14

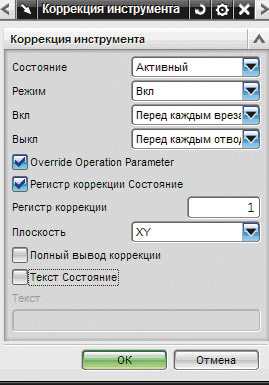

В диалоге Коррекции инструмента добавляем необходимые данные по выводу команды коррекции в нашей будущей управляющей программе (рис. 15).

Рис. 15

Рис. 16

Подтвердив все наши предыдущие действия, генерируем траекторию. В первом случае, когда позиция инструмента указана — Касательно, траектория инструмента будет сгенерирована с коррекцией на износ инструмента и будет зарезать по оси Z наше межлопаточное пространство или пол на величину радиуса при вершине инструмента R1=0,3 мм (рис. 16).

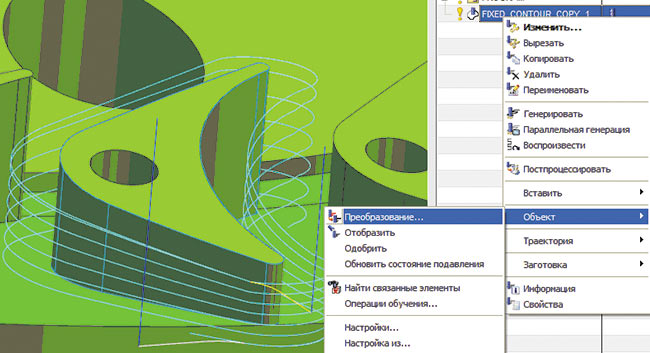

Чтобы избежать фактического зареза непосредственно на станке, нам нужно провести небольшое преобразование полученной траектории, то есть переместить ее по оси +Z на величину 0,3 мм. Правой клавишей мыши указываем на объект, а это наша траектория, переходим в выпадающее меню Объект -> Преобразование (рис. 17).

Рис. 17

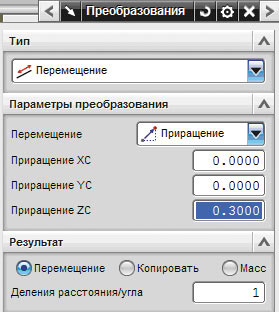

В диалоге Преобразование просто указываем, что нам нужно переместить траекторию в положительном направлении оси ZC в приращениях относительно расположения рабочей системы координат на величину 0,3 мм, отмечая при этом, что хотим переместить именно объекттраекторию (рис. 18).

Рис. 18

Рис. 19

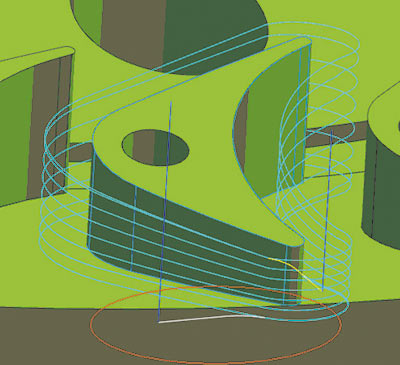

Результат наших предыдущих преобразований — отсутствие зарезов (рис. 19).

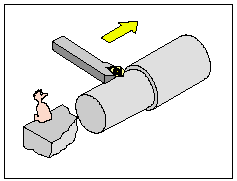

Во втором случае, когда позиция инструмента указана — На поверхности, траектория инструмента будет сгенерирована с коррекцией на радиус инструмента, то есть в нашем проекте (рис. 20) происходит зарезание по всему периметру обработки, а фактически на станке с ЧПУ при считывании кадра команды коррекции произойдет то, что мы видим на рис. 19. Пока с этим недостатком нужно смириться!

Теперь поговорим о смене начальной точки врезания и отвода. При тщательном рассмотрении (рис. 20) мы видим, что врезание происходит в свободной зоне с внешней стороны детали, а вот отвод не совсем корректен, останется нежелательный след от инструмента на нижней поверхности. Исправить эту ошибку можно, только изменив начальную точку врезания! Это особенно критично при обработке изнутри замкнутых карманов различного профиля.

Рис. 20

a

a

b

b

Рис. 21

Чтобы выполнить это действие, выйдем из модуля Обработка и перейдем в модуль Моделирование, где разделим радиусную лицевую грань на две, используя функцию разделения граней, доступную нам в модуле CAD (рис. 21а и б).

После проделанной процедуры возвращаемся в модуль Обработка. В нашей ранее созданной операции перезададим управляющую геометрию, начиная последовательный выбор с разделенной нами грани. При задании направления резания мы видим, что место начала расстановки стрелокуказателей направления резания изменилось (рис. 22).

Рис. 22

Рис. 23

Подтвердив все наши изменения в параметрах обработки операции, перегенерируем траекторию (рис. 23).

После задания режимов резания эта траектория готова к отправке на дальнейшее постпроцессирование.

Данный подход к решению возникающих проблем был неоднократно отработан в реальных условиях и на разных системах ЧПУ (Fanuc OiMC, Sinumerik 840D, Heidenhain iTNC 530), что дало возможность существенно снизить машинное время обработки деталей, имеющих подобную геометрию.

При копировании обязательна ссылка на сайт www.nslabs.ru

САПР и графика 8`2013

Коррекции радиуса инструмента

10.4Мягкий подвод и отвод

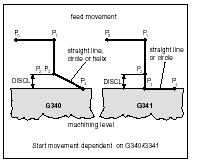

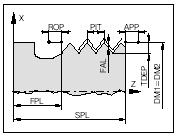

10.4.1Подвод и отвод (G140 до G143, G147, G148, G247, G248, G347, G348, G340, G341, DISR, DISCL, DISRP, FAD, PM, PR)

Функция

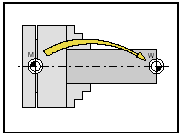

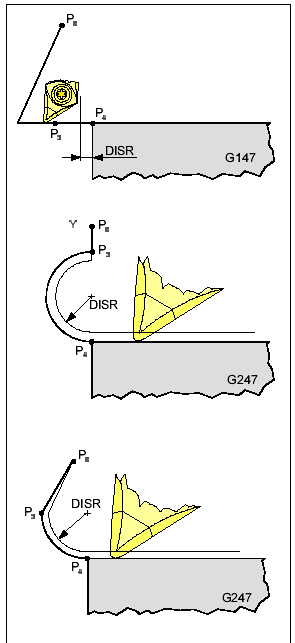

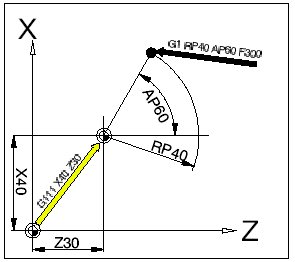

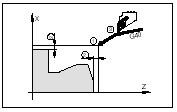

Функция «Мягкий подвод и отвод (SAR)» служит для того, чтобы осуществить подвод по касательной в стартовой точке контура, независимо от положения исходной точки.

*

*

* ̮͇͖͕͗͊͗ ͕͔͙͚͑͗

* ̮͇͖͕͗͊͗ ͕͔͙͚͑͗

‘,65

*

Функция используется преимущественно в комбинации с коррекцией радиуса инструмента.

При активации функции СЧПУ берет на себя задачу расчета промежуточных точек таким образом, чтобы переход в последующий кадр (или переход из предшествующего кадра при отводе) был бы выполнен согласно указанным параметрам.

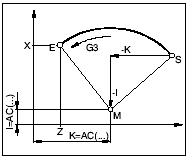

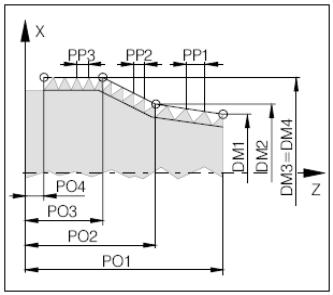

Движение подвода состоит макс. из 4 вспомогательных движений. Стартовая точка движения в дальнейшем будет обозначаться как P0, конечная точка как P4. Между ними может находиться макс. три промежуточные точки P1, P2 и P3. Точки P0, P3 и P4 определены всегда. Промежуточные точки P1 и P2, в зависимости от параметрирования и геометрических свойств, могут отсутствовать. При отводе точки проходятся в обратной последовательности, т.е. начиная с P4 и заканчивая в P0.

Синтаксис

Мягкий подвод: ● по прямой:

G147 G340/G341 … DISR=…, DISCL=…, DISRP=… FAD=…

● по четверти круга/полукругу:

G247/G347 G340/G341 G140/G141/G142/G143 … DISR=… DISCL=… DISRP=… FAD=…

|

Основы |

|

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

327 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

Мягкий отвод: ● по прямой:

G148 G340/G341 … DISR=…, DISCL=…, DISRP=… FAD=…

● по четверти круга/полукругу:

G248/G348 G340/G341 G140/G141/G142/G143 … DISR=… DISCL=… DISRP=… FAD=…

Значение

|

G147: |

Подвод по прямой |

|

|

G148: |

Отвод по прямой |

|

|

G247: |

Подвод по четверти круга |

|

|

G248: |

Отвод по четверти круга |

|

|

G347: |

Подвод по полукругу |

|

|

G348: |

Отвод по полукругу |

|

|

G340: |

Пространственный подвод и отвод (первичная установка) |

|

|

G341: |

Подвод и отвод в плоскости |

|

|

G140: |

Направление подвода и отвода в зависимости от актуальной стороны |

|

|

коррекции (первичная установка) |

||

|

G141: |

Подвод слева или отвод влево |

|

|

G142: |

Подвод справа или отвод вправо |

|

|

G143: |

Направление подвода и отвода в зависимости от относительного |

|

|

положения стартовой или конечной точки к направлению касательных |

||

|

DISR=…: |

1. При подводе и отводе по прямой (G147/G148): |

|

|

Расстояние от кромки фрезы от стартовой точки контура |

||

|

2. При подводе и отводе по по кругу (G247, G347/G248, G348): |

||

|

Радиус траектории центра инструмента |

||

|

Внимание: |

||

|

при REPOS по полукругу DISR обозначает диаметр окружности |

||

|

DISCL=…: |

Расстояние от конечной точки быстрого движения подачи до плоскости |

|

|

обработки |

||

|

DISCL=AC(…) Указание абсолютной позиции конечной точки быстрого |

||

|

движения подачи |

||

|

DISCL=AC(…): |

указание абсолютной позиции конечной точки быстрого движения подачи |

|

|

DISRP: |

Расстояние от точки P1 (плоскость отвода) до плоскости обработки |

|

|

DISRP=AC(…): |

Указание абсолютного положения точки P1 |

|

|

FAD=…: |

Скорость медленного движения подачи |

|

|

Запрограммированное значение действует согласно активному типу |

||

|

подачи (группа G-функций 15). |

||

|

FAD=PM(…): |

Запрограммированное значение интерпретируется независимо от |

|

|

активного типа подачи как линейная подача (как G94). |

||

|

FAD=PR(…): |

Запрограммированное значение интерпретируется независимо от |

|

|

активного типа подачи как окружная подача (как G95). |

||

|

Основы |

||

|

328 |

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

Пример

|

̹͇͙͕͗͌͑͗͏ͦ ͔͙͇͌͗͝ ͏͔͙͚͓͔͙͇͗͌͘ |

|||||||

|

̯͔͙͚͓͔͙͗͌͘ |

|||||||

|

̸͖͏͇͗͒ͣ |

|||||||

|

3 ͑3 ͕͙ |

̶͕͚͚͒͑͗͊ |

||||||

|

3 ͕͙ |

|||||||

|

3 ͑ |

[ |

||||||

|

3 ͕͙ |

|||||||

|

3 ͑ |

3 ͕͙ |

||||||

|

̱͕͔͙͚͗ |

●Мягкий подвод (кадр N20 активирован)

●Движение подвода по четверти круга (G247)

●Направление подвода не запрограммировано, действует G140, т.е. КРИ активна

(G41)

●Смещение контура OFFN=5 (N10)

●Актуальный радиус инструмента=10, таким образом, эффективный радиус коррекции для КРИ=15, радиус контура SAR=25, таким образом, радиус траектории центра инструмента будет равен DISR=10

●Конечная точка окружности получается из N30, т.к. в N20 запрограммирована только позиция Z

●Движение подачи

–Из Z20 в Z7 (DISCL=AC(7)) ускоренным ходом

–После в Z0 с FAD=200.

–Круг подвода в плоскости X-Y и последующие кадры с F1500 (чтобы эта скорость стала активной в последующих кадрах, необходимо переписать активную G0 в N30 с G1, в ином случае обработка контура была бы продолжена с G0)

●Мягкий отвод (кадр N60 активирован)

●Движение отвода по четверти круга (G248) и спирали (G340)

●FAD не запрограммирована, так как не имеет значения при G340

●Z=2 в стартовой точке; Z=8 в конечной точке, т.к. DISCL=6

●При DISR=5 радиус контура SAR=20, радиус траектории центра инструмента=5 Движения перемещения из Z8 в Z20 и движение параллельно плоскости X-Y к X70 Y0.

Основы

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

329 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

|

Программный код |

Комментарий |

||

|

$TC_DP1[1,1]=120 |

; Определение инструмента T1/D1 |

||

|

$TC_DP6[1,1]=10 |

; Радиус |

||

|

N10 |

G0 X0 Y0 Z20 G64 D1 T1 OFFN=5 |

; (к P0) |

|

|

N20 |

G41 |

G247 G341 Z0 DISCL=AC(7) DISR=10 F1500 FAD=200 |

; Подвод (к P3) |

|

N30 |

G1 X30 Y-10 |

; (к P4) |

|

|

N40 |

X40 |

Z2 |

|

|

N50 |

X50 |

; (от P4) |

|

|

N60 |

G248 G340 X70 Y0 Z20 DISCL=6 DISR=5 G40 F10000 |

; Отвод (от P3) |

|

|

N70 |

X80 |

Y0 |

; (от P0) |

|

N80 |

M30 |

Дополнительная информация

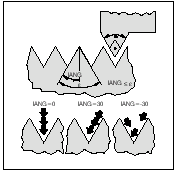

Выбор контура подвода или отвода

Выбор контура подвода или отвода осуществляется с помощью соответствующей G- функции 2-й группы G-функций:

G147: Подвод по прямой

G247: Подвод по четверти круга

G347: Подвод по полукругу

G148: Отвод по прямой

G248: Отвод по четверти круга

G348: Отвод по полукругу

|

Основы |

|

|

330 |

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

|

3 |

||

|

̯͔͙͚͗͘ |

3 ͖͗͏ ͖͕͉͕͋͋͌ ͖͕ |

|

|

͖͓͕͗ͦ͐ * |

||

|

͓͔͙͌ |

||

|

̹͇͙͕͗͌͑͗͏ͦ ͔͙͇͌͗͝ ͏͔͙͚͓͔͙͇͗͌͘ |

||

|

3 |

̱͕͔͙͚͗ |

|

|

‘,65 |

||

|

3 |

||

|

3 ͖͗͏ ͖͕͉͕͋͋͌ ͖͕ |

||

|

͙͉͙͌͌͗͞͏ ͚͇͑͗͊ * |

||

|

‘,65 |

̹͇͙͕͗͌͑͗͏ͦ ͔͙͇͌͗͝ ͏͔͙͚͓͔͙͇͗͌͘ |

|

|

̯͔͙͚͓͔͙͗͌͘ |

||

|

3 |

̱͕͔͙͚͗ |

|

|

3 |

||

|

3 ͖͗͏ ͖͕͉͕͋͋͌ ͖͕ |

||

|

͖͕͚͚͚͒͑͗͊ * |

||

|

‘,65 |

̹͇͙͕͗͌͑͗͏ͦ ͔͙͇͌͗͝ ͏͔͙͚͓͔͙͇͗͌͘ |

|

|

̯͔͙͚͓͔͙͗͌͘ |

||

|

3 |

̱͕͔͙͚͗ |

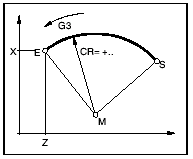

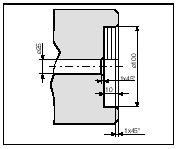

Изображение 10-3 Движения подвода при одновременной активации коррекции радиуса инструмента

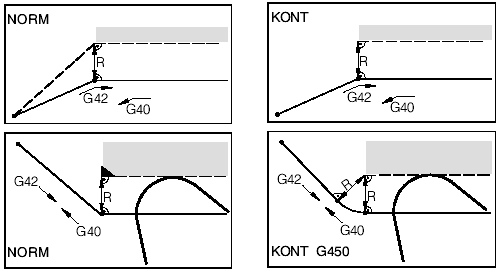

Выбор направления подвода или отвода

Определение направления подвода и отвода с помощью коррекции радиуса инструмента (G140, первичная установка) при положительном радиусе инструмента:

●G41 активна → подвод слева

●G42 активна → подвод справа

Прочие возможности подвода доступны с помощью G141, G142 и G143.

Эти G-функции имеют значение только тогда, когда контур подвода является четвертью круга или полукругом.

Основы

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

331 |

|

Коррекции радиуса инструмента |

|||||

|

10.4 Мягкий подвод и отвод |

|||||

|

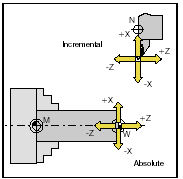

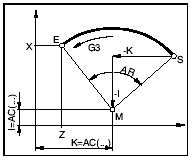

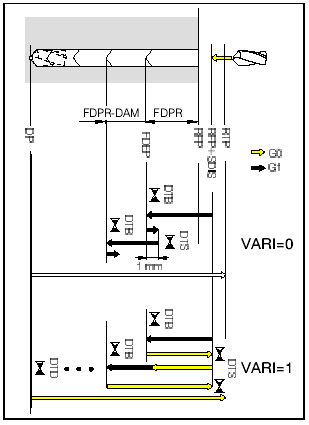

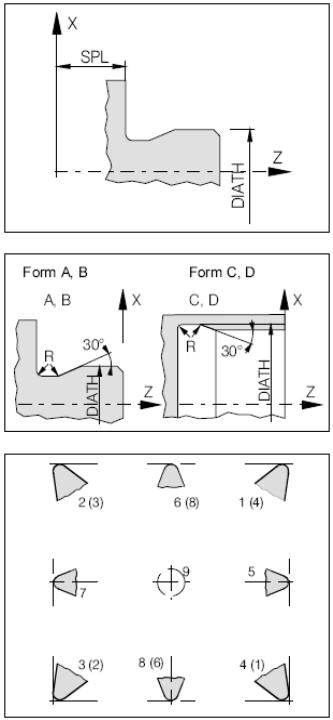

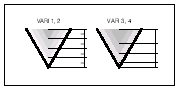

Подразделение движения от стартовой к конечной точке (G340 и G341) |

|||||

|

Движения в любом случае состоят из одной или нескольких прямых, а также, в |

|||||

|

зависимости от G-функции для определения контура подвода, из дополнительной |

|||||

|

прямой или четверти/полукруга. 2 варианта разделения пути представлены на рисунке |

|||||

|

ниже: |

|||||

|

̫͉͏͍͔͌͏͌ ͖͕͇͋͞͏ |

|||||

|

3 |

3 |

3 |

3 |

||

|

̶͓͇͗ͦͦ |

|||||

|

̶͓͇͗ͦͦ ͕͚͍͔͕͙͑͗ͣ͘ |

͏͒͏ |

||||

|

͏͒͏ ͖͘͏͇͗͒ͣ |

|||||

|

͕͚͍͔͕͙͑͗ͣ͘ |

|||||

|

3 3 |

3 |

||||

|

3 |

|||||

|

‘,6&/ |

|||||

|

‘,6&/ 3 |

3 |

||||

|

* ̶͕͕͙͒͑ͣ͘͘ ͕͈͇͈͕͙͗͑͏ |

* |

||||

|

̫͉͏͍͔͌͏͌ ͖͕͉͕͇͋͋ ͉ ͎͇͉͏͘͏͓͕͙͘͏ ͕͙ |

|||||

|

* * |

|||||

|

G340: |

Подвод по прямой от точки P0 к точке P1. Эта прямая параллельна плоскости |

||||

|

обработки, если параметр DISRP не был запрограммирован. |

|||||

|

Подача вертикально к плоскости обработки от точки P1 к точке P3 на определенное |

|||||

|

через параметр DISCL безопасное расстояние к плоскости обработки. |

|||||

|

Подвод к конечной точке P4 по определенной через G-функцию второй группы |

|||||

|

кривой (прямая, окружность, спираль). Если активна G247 или G347 (четверть круга |

|||||

|

или полукруг) и стартовая точка P3 не лежит в определенной через конечную точку |

|||||

|

P4 плоскости обработки, то вместо окружности вставляется спираль. Точка P2 не |

|||||

|

определена или совпадает с P3. |

|||||

|

Плоскость окружности или ось спирали при этом определяется через активную в |

|||||

|

SAR-кадре плоскость (G17/G18/G19), т.е. последующим кадром для определения |

|||||

|

окружности используется не сама стартовая касательная, а ее проекция в активную |

|||||

|

плоскость. |

|||||

|

Движение от точки P0 к точке P3 выполняется в двух прямых со скоростью, которая |

|||||

|

действовала до SAR-кадра. |

|||||

|

G341: |

Подвод по прямой от точки P0 к точке P1. Эта прямая параллельна плоскости |

||||

|

обработки, если параметр DISRP не был запрограммирован. |

|||||

|

Подача вертикально к плоскости обработки от точки P1 до определенного через |

|||||

|

параметр DISCL безопасного расстояния к плоскости обработки в точке P2. |

|||||

|

Подача вертикально к плоскости обработки от точки P2 к точке P3. Подвод к |

|||||

|

конечной точке P4 по определенной через G-функцию второй группы кривой. P3 и P4 |

|||||

|

лежат в плоскости обработки, поэтому при G247 или G347 никогда не вставляется |

|||||

|

спираль, а всегда окружность. |

Во всех случаях, когда положение активной плоскости допускает G17/G18/G19 (плоскость окружности, ось спирали, движение подачи вертикально к активной плоскости), учитывается возможно активный вращающий фрейм.

Основы

|

332 |

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

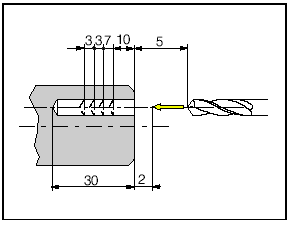

Длина прямой подвода или радиуса в случае окружностей подвода (DISR)

●Подвод/отвод по прямой

DISR указывает расстояние от кромки фрезы до стартовой точки контура, т.е. длина прямой при активной КРИ получается из суммы радиуса инструмента и запрограммированного значения DISR. Учитывается только положительный радиус инструмента.

Полученная длина прямой должна быть положительной, т.е. отрицательные значения для DISR допускаются, пока величина DISR меньше, чем радиус инструмента.

●Подвод/отвод по кругу

DISR указывает радиус траектории центра инструмента. Если КРИ активирована, то создается круг с таким радиусом, чтобы и в этом случае получалась траектория центра инструмента с запрограммированным радиусом.

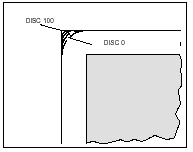

Расстояние от точки P2 до плоскости обработки (DISCL)

Если позиция точки P2 на оси вертикально к плоскости окружности должна быть указана абсолютно, то значение программируется в форме DISCL=AC(…).

Для DISCL=0:

●Для G340: Все движение подвода состоит только из двух кадров (P1, P2 и P3 совпадают). Контур подвода образуется от P1 к P4 .

●Для G341: Все движение подвода состоит из трех кадров (P2 и P3 совпадают). Если P0 и P4 лежат в одной плоскости, то получается только два кадра (движение подачи от P1 к P3 отсутствует).

●Контролируется, чтобы определенная через DISCL точка лежала бы между P1 и P3, т.е. при всех движениях, имеющих один компонент вертикально к плоскости обработки, этот компонент должен иметь тот же знак.

●При определении реверсирования разрешается определенный через машинные данные MD20204 $MC_WAB_CLEARANCE_TOLERANCE допуск.

Расстояние от точки P1 (плоскость отвода) до плоскости обработки (DISRP)

Если позиция точки P1 на оси вертикально к плоскости обработки должна быть указана абсолютно, то значение программируется в форме DISRP=AC(…).

Если этот параметр не запрограммирован, то расстояние от точки P1 до плоскости обработки идентично таковому от точки P0, т.е. прямая подвода P0 → P1 параллельна плоскости обработки.

Контролируется, чтобы определенная через DISCL точка лежала бы между P0 и P2, т.е. при всех движениях, имеющих один компонент вертикально к плоскости обработки (движения подачи, движение подвода от P3 к P4), этот компонент должен иметь тот же знак. Реверсирование не допускается. При необходимости выводится аварийное сообщение.

При определении реверсирования разрешается определенный через машинные данные MD20204 $MC_WAB_CLEARANCE_TOLERANCE допуск. Если P1 лежит вне определенной через P0 и P2 области, но отклонение меньше или равно этому допуску, то предполагается, что P1 лежит в определенной через P0 или P2 плоскости.

|

Основы |

|

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

333 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

Программирование конечной точки

Конечная точка программируется, как правило, с помощью X… Y… Z…

Программирование конечной точки контура при подводе значительно отличается от такового при отводе. Поэтому оба случая рассматриваются здесь отдельно.

Программирование конечной точки P4 при подводе

Конечная точка P4 может быть запрограммирована в самом SAR-кадре. В качестве альтернативы можно определить P4 через конечную точку следующего кадра перемещения. Между кадром WAB и следующим кадром перемещения могут быть вставлены другие кадры без движения гео-осей.

Пример:

|

Программный код |

Комментарий |

|||||||

|

$TC_DP1[1,1]=120 |

; |

Фрезерный инструмент T1/D1 |

||||||

|

$TC_DP6[1,1]=7 |

; |

Инструмент с радиусом 7 мм |

||||||

|

N10 |

G90 |

G0 |

X0 |

Y0 |

Z30 |

D1 |

T1 |

|

|

N20 |

X10 |

|||||||

|

N30 |

G41 |

G147 DISCL=3 DISR=13 Z=0 F1000 |

||||||

|

N40 |

G1 X40 |

Y-10 |

||||||

|

N50 |

G1 |

X50 |

||||||

|

… |

N30/N40 может быть заменена на:

N30 G41 G147 DISCL=3 DISR=13 X40 Y-10 Z0 F1000

или

N30 G41 G147 DISCL=3 DISR=13 F1000

N40 G1 X40 Y-10 Z0

|

̵͈͇͈͕͙͇͗͑ ͕͋ ͙͕ͤ͐ |

||||||||

|

͙͕͑͞͏ ͘ * ͖͕͒͌͘ ͘ |

||||||||

|

* ) |

||||||||

|

< |

||||||||

|

= |

||||||||

|

= |

||||||||

|

= |

||||||||

|

; |

||||||||

|

3 |

̱͕͔͙͚͗ |

|||||||

|

‘,65 |

Основы

|

334 |

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

Программирование конечной точки P0 при отводе

При отводе программирование конечной точки SAR-контура в последующем кадре не предусмотрено, т.е. конечная позиция всегда извлекается из самого SAR-кадра, независимо от количества запрограммированных осей. При определении конечной точки здесь различаются три следующих случая:

1.Гео-ось в SAR-кадре не запрограммирована. В этом случае контур заканчивается в

точке P1 (если запрограммирована DISRP), в точке P2 (если запрограммирована DISCL, а не DISRP), или в точке P3 (если не запрограммированы ни DICLS, ни

DISRP).

Позиция в осях, образующих плоскость обработки, получается из контура отвода (конечная точка прямой или окружности). Соответствующий вертикальный осевой компонент определяется через DISCL или DISPR. Если в этом случае как DISCL=0,

так и DISRP=0, то движение полностью происходит в плоскости, т.е. точки P0 до P3 совпадают.

2.В SAR-кадре запрограммирована только ось вертикально к плоскости обработки. В

этом случае контур оканчивается в точке P0. Если запрограммирована DISRP (т.е. обе точки P0 и P1 не совпадают), то прямая P1 → P0 располагается вертикально к плоскости обработки. Позиции обеих оставшихся осей получаются как в 1.

3.Запрограммирована как минимум одна ось плоскости обработки. Возможно отсутствующая вторая ось плоскости обработки модально добавляется из ее последней позиции в предшествующем кадре.

Позиция оси вертикально к плоскости обработки формируется — в зависимости от того, запрограммирована ли эта ось или нет — как в 1 или 2. Оформленная таким образом позиция определяет конечную точку P0. Если SAR-кадр отвода одновременно является кадром деактивации коррекции радиуса инструмента, то в первых двух случаях дополнительный компонент хода вставляется в плоскости обработки от P1 к P0 так, что при деактивации коррекции радиуса инструмента в конце контура отвода не получается движения, т.е. эта точка здесь определяет не позицию на исправляемом контуре, а центр инструмента. В случае три отдельной обработки отмены коррекции радиуса инструмента не требуется, т.к. запрограммированная точка P0 уже непосредственно определяет позицию центра инструмента на конце всего контура.

|

Основы |

|

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

335 |

Коррекции радиуса инструмента

10.4 Мягкий подвод и отвод

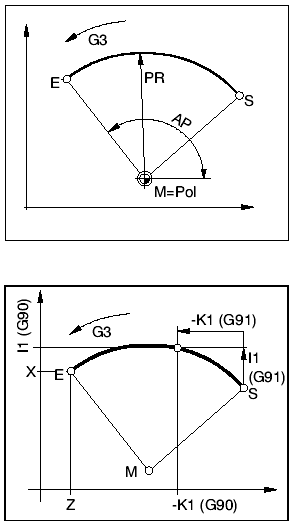

Поведение в случаях 1 и 2, т.е. при не явно запрограммированной конечной точке в плоскости обработки при одновременной отмене коррекции радиуса инструмента, представлено на рис. ниже:

|

̸͚͒͌͋ͥ͠͏͐ ͇͑͋͗ |

|

|

͈͎͌ ͕͑͗͗͌͑͝͏͏ |

|

|

3 |

|

|

̹͇͙͕͗͌͑͗͏ͦ ͔͙͇͌͗͝ ͏͔͙͚͓͔͙͇͗͌͘ |

3 |

|

̯͔͙͚͓͔͙͗͌͘ |

|

|

3 ̱͇͋͗ 6$5 |

|

|

* * |

|

|

̱͕͔͙͚͗ ͖͙͉͚͗͌͋͌ͥ͘͟͠͏͐ ͇͑͋͗ |

|

|

̵͙͉͕͋ ͘ 6$5 ͖͗͏ ͕͔͕͉͓͔͔͕͋͗͌͌͐ |

|

|

͇͙͋͌͑͏͉͇͝͏͏ ̷̱̯ |

|

|

Скорости подвода или отвода |

●Скорость предыдущего кадра (G0)

С этой скоростью выполняются все движения от P0 до P2, т.е. движения параллельно плоскости обработки и часть движения подачи до безопасного расстояния.

●Программирование с FAD Указание скорости подачи для

–G341: Движение подачи вертикально к плоскости обработки от P2 к P3

–G340: от точки P2 или P3 к P4

Если FAD не программируется, то эта часть контура также проходится с действующей модельно скоростью предыдущего кадра, если в SAR-кадре не запрограммировано F-слово.

●Запрограммированная подача F

Это значение подачи действует от P3 или P2, если FAD не запрограммирована. Если в кадре SAR слово F не программируется, то действует скорость предыдущего кадра.

Основы

|

336 |

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

|

Коррекции радиуса инструмента |

|||||||||

|

10.4 Мягкий подвод и отвод |

|||||||||

|

Пример: |

|||||||||

|

Программный код |

Комментарий |

||||||||

|

$TC_DP1[1,1]=120 |

; Фрезерный инструмент T1/D1 |

||||||||

|

$TC_DP6[1,1]=7 |

; Инструмент с радиусом 7 мм |

||||||||

|

N10 |

G90 |

G0 |

X0 |

Y0 |

Z20 |

D1 |

T1 |

||

|

N20 |

G41 |

G341 G247 DISCL=AC(5) DISR=13 FAD 500 X40 Y-10 Z=0 F200 |

|||||||

|

N30 |

X50 |

||||||||

|

N40 |

X60 |

||||||||

|

… |

|

< |

||||||||

|

; |

||||||||

|

= |

* |

|||||||

|

3 |

3 |

* |

||||||

|

3 |

) |

|||||||

|

3 |

||||||||

|

3 |

; |

|||||||

|

) |

) |

При отводе роли модально действующей подачи из предыдущего кадра и запрограммированного в кадре SAR значения подачи меняются местами, т.е. перемещение по самому контуру отвода осуществляется со старой подачей, заново запрограммированная с помощью слова F скорость действует соответственно от P2 до

P0.

̸͕͕͙͑͗ͣ͘ ͔͌ ͎͇͖͕͇͓͓͗͊͗͏ ͕͉͇͔͇͗

̮͇͖͕͗͊͗ ͙͕͕͒ͣ͑ )

̮͇͖͕͗͊͗ ͙͕͕͒ͣ͑ )

̮͇͖͕͗͊͗ ͙͕͕͒ͣ͑ )$’

) ͏ )$’ ͎͇͖͕͇͓͓͗͊͗͏ ͕͉͇͔͗͢

̺͕͔͔͑͗͌͐͘͢ ͕͋͜ ͌͒͘͏ ͇͙͑͏͉͔͇ * ͉ ͏͔͢͜ ͚͇͒ͦ͘͜͞ ͕͘ ͙͇͓͗͘͢ ͏͒͏ ͔͕͉͓͢ ͕͉͕͓͒͘ ) ̸͕͕͙͑͗ͣ͘ ͖͙͉͚͕͗͌͋͌ͥ͌͊͘͟͠ ͇͇͙͇͕͑͋͗͗͌͘ ͕͉͕͒͘ )

̺͕͔͔͑͗͌͐͘͢ ͕͋͜ ͌͒͘͏ ͇͙͑͏͉͔͇ * ͉ ͏͔͢͜ ͚͇͒ͦ͘͜͞ ͕͘ ͙͇͓͗͘͢ ͏͒͏ ͔͕͉͓͢ ͕͉͕͓͒͘ ) ̸͕͕͙͑͗ͣ͘ ͖͙͉͚͕͗͌͋͌ͥ͌͊͘͟͠ ͇͇͙͇͕͑͋͗͗͌͘ ͕͉͕͒͘ )

̮͇͖͕͗͊͗ ͘ )$’ ͕͕͙͑͗ͣ͘͘ ͖͕͇͋͞͏

̮͇͖͕͗͊͗ ͘ )$’ ͕͕͙͑͗ͣ͘͘ ͖͕͇͋͞͏

̮͇͖͕͗͊͗ ͘ ) ͔͕͉͇ͦ ͙͉͚͇͋͌͐ͥͦ͘͠ ͓͕͇͔͕͋͒ͣ ͕͕͙͑͗ͣ͘͘

̮͇͖͕͗͊͗ ͘ ) ͔͕͉͇ͦ ͙͉͚͇͋͌͐ͥͦ͘͠ ͓͕͇͔͕͋͒ͣ ͕͕͙͑͗ͣ͘͘

̸͕͕͙͑͗͘͏ ͉ ͖͕͇͇͋͑͋͗͜ 6$5 ͖͗͏ ͖͕͉͕͋͋͌ ͘ *

Основы

|

Справочник по программированию, 02/2012, 6FC5398-1BP40-3PA0 |

337 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Профи

(706),

на голосовании

6 лет назад

Голосование за лучший ответ

/bin/laden

Оракул

(76170)

6 лет назад

плоскость отвода вроде в заготовке (заголовок программы) задается – XRA и ZRA

екатерина руповаУченик (107)

1 год назад

В отводах, для растачивания, нужно поставить не “все” отводы, а “просто” (XRA, XRI, ZRA). При “всех” параметрах отводов выходит графа ZRI (плоскость отвода сзади) – из за неё выходит ошибка. И в обработке резанием, в поле BL-цилиндр, XD- внутрений черновой диаметр цилиндра, ZD- можно ноль оставить.

Если для наружки, то в поле XD и ZD по нулям.

екатерина рупова

Ученик

(107)

2 года назад

В заголовке программы, где определяешь заготовку, указать в Отвод–> Расширенный–>

в графе XRI поставить 0 абс

екатерина руповаУченик (107)

1 год назад

В отводах, для растачивания, нужно поставить не “все” отводы, а “просто” (XRA, XRI, ZRA). При “всех” параметрах отводов выходит графа ZRI (плоскость отвода сзади) – из за неё выходит ошибка. И в обработке резанием, в поле BL-цилиндр, XD- внутрений черновой диаметр цилиндра, ZD- можно ноль оставить.

Если для наружки, то в поле XD и ZD по нулям.

“

В этом уроке мы разберем, как создавать новые программы в среде ShopTurn и как работать с циклом сверления.

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Язык программирования устройств с ЧПУ

Компьютеризированный комплекс, управляющий рабочими органами оборудования и контролирующий исполнение задания

Программное обеспечение, позволяющее быстро создавать программы для обработки деталей непосредственно на станке с ЧПУ

Технологический процесс, в результате которого в заготовках при помощи сверла получают отверстия заданного диаметра и требуемой глубины

Создание папки и новой программы

1. Выбираем для работы диск NC Extend.

2. Чтобы создать папку, нажимаем клавишу «Новый», затем — «Директория». Вводим имя директории.

3. Нажимаем «ОК».

4. Чтобы создать в папке новую программу, выбираем папку и нажимаем на кнопку «Новый».

5. Выбираем тип программы ShopTurn и вводим ее имя.

6. Нажимаем «ОК», и автоматически появляется окно заголовка программы.

В данном окне вводятся и хранятся следующие параметры:

- «Смещение нулевой точки».

- «Описать» — в данное окно мы вводим расстояние, которое будет прописано автоматически при запуске программы в наше смещение нулевой точки.

- «Заготовка» — задаем тип заготовки. Выбираем цилиндр.

- XA — диаметр заготовки. Вводим 80.

- ZA — начальный размер. Данный параметр дает станку понять, какой у нас припуск перед торцом заготовки. Ставим 0.

- ZI — общая длина заготовки. Вводим 100 мм.

- ZB — расстояние до кулачков. Вводим 75 мм.

- Отвод — выбираем тип отвода. Указываем расширенный отвод.

- XRA — отвод по наружней плоскости XRA. Вводим 10 инк.

- XRI — отвод по внутренней плоскости XRI. Вводим 19 абс.

- ZRA — отвод по плоскости ZRA. Вводим 10 абс.

- «Задняя бабка».

- «Точка смены инструмента» — выбираем машинную систему координат MCS. Если текущее положение револьвера устраивает, нажимаем кнопку «Заучить точку смены инструмента».

- S4 — ограничение оборотов на главный шпиндель. Вводим 2500 об/мин.

- SC — безопасное расстояние. Оставляем 1.

- «Направление вращения обработки» — тип фрезерования. Выбираем попутное фрезерование.

После того как мы ввели все параметры, нажимаем кнопку «Перенести».

Данная вкладка позволяет:

- копировать, вырезать и вставлять циклы, которые уже были созданы ранее;

- настраивать внешний вид и параметры ShopTurn.

1. Переходим на вкладку «Сверление» и нажимаем на кнопку «Центровое сверление».

2. В появившемся окне вводим и настраиваем следующие параметры:

- T — вызов инструмента. Нажимаем клавишу «Выбрать инструмент», затем из списка инструментов выбираем нужный и нажимаем кнопку «ОК».

- F — подача. Вводим 0.1 об/мин.

- S — число оборотов. Вводим 1500 об/мин.

- «Удаление стружки» — стратегия обработки.

- Z0 — начальная точка сверления. Вводим 0.

- «Острие» — глубина сверления описывается от крайней точки инструмента.

- Z1 — конечная глубина сверления. Оставляем 30 абс.

- FD1 — процент, на который уменьшается подача при первом врезании. Вводим 100%.

- D — первое и последующие врезания. Вводим 5.

- DF — параметр, который уменьшает все последующие проходы на определенную величину. Вводим 100%.

- «Упреждающий зазор» — указывается, чтобы инструмент не защемил стружку. Выбираем «Автоматически».

- DT — пауза на дне отверстия. Вводим 2.

- XD — смещение от оси. Вводим 0.

3. Нажимаем кнопку «Перенести».

4. Созданный цикл самостоятельный, и ему не нужно указание позиции. Все остальные циклы требуют указания позиции. Они находятся на вкладке «Сверление» через кнопку «Позиции».

5. Выбираем круговой массив.

6. В появившемся окне вводим и настраиваем следующие параметры:

- «Торец» — поверхность обработки. Выбираем обработку спереди. Окружность описывается по центру.

- Z0 — стартовая точка сверления. Вводим 0.

- α0 — угол старта смещения первого отверстия. Вводим 0.

- R — радиус, на который отверстия будут удалены от центра. Вводим 16.500.

- N — количество отверстий. Вводим 6.

7. Нажимаем кнопку «Перенести».

“

В этом уроке мы с вами познакомились со средой программирования ShopTurn и циклом сверления. Закрепите новые знания с помощью теста и интерактивного задания.

Для закрепления полученных знаний пройдите тест

Что позволяет сделать вкладка «Редактирование»?

Задать параметры заготовки

Копировать и вырезать уже созданные циклы

Задать параметры точки смены инструмента

Настроить внешний вид ShopTurn

Указать смещение нулевой точки

Указать ограничение оборотов

Вы настраиваете параметры на вкладке «Центровое сверление». Что означает параметр F?

Начальная точка сверления

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

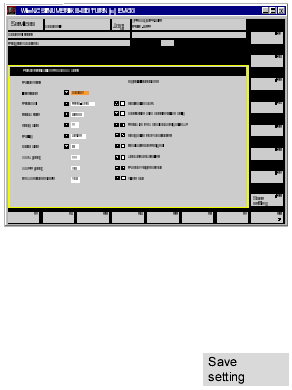

Описание

программного обеспечения

EMCO

WinNC Sinumerik 810D/840D Turning

Описание

программного обеспечения

EMCO

WinNC SINUMERIK 810D/840D Turning

Номер

EN 1815 Издание F2005-04

Данное

руководство может быть при необходимости

предоставлено в электронном виде (.PDF)

на сайте EMCO.

Примечание

Данное

описание программного обеспечения

содержит описание всех функций, которые

могут быть применены с использованием

WinNC.

|

Предисловие

Программное обеспечение EMCO WinNC SINUMERIC

Данная концепция нацелена на обучение

Управление фрезерными станками серии

Работа значительно облегчается

Данное Руководство не включает описание

При наличии каких-либо вопросов или обращайтесь к нам: EMCO MAIER Gesellschaft m. b. H. Отдел технической документации A-5400 Hallein, Austria |

|

A Базовые |

|

|

Базовые точки станков |

A 1 |

|

Сдвиг нуля ………………………………………………………………………………………………. |

|

|

Система координат |

A 2 |

|

Система координат для программирования |

A 2 |

|

Система координат для программирования |

A 2 |

|

Данные инструмента……………………………………………………………………………………. |

A 3 |

|

B Описание |

|

|

Клавиатура……………………………………………………………………………………………….. |

B 1 |

|

Адресные и числовые |

B 2 |

|

Двойная функция клавиши Shift |

B 2 |

|

Функции клавиш………………………………………………………………………………………. |

B 3 |

|

Компоновка окна………………………………………………………………………………………. |

B 4 |

|

Клавиши управления |

В 5 |

|

Клавиатура управления……………………………………………………………………………….. |

B 7 |

|

C Эксплуатация |

|

|

Основной принцип работы |

C 1 |

|

Вызов главного меню |

C 1 |

|

Перемещение в окне меню |

C 1 |

|

Перемещение в директориях |

C 2 |

|

Редактирование уставок/значений |

C 2 |

|

Подтверждение/отмена |

C 3 |

|

Использование мыши |

C 3 |

|

Обзор операционных зон |

C 4 |

|

Операционная зона Станок |

C 5 |

|

Подвод к базовой точке |

C 6 |

|

Ручной режим перемещения |

C 6 |

|

Перемещение в приращениях |

C 7 |

|

Режим MDA…………………………………………………………………………………………… |

C 8 |

|

Автоматический режим……………………………………………………………………………… |

C 8 |

|

Операционная зона Параметр |

C 9 |

|

Данные инструмента……………………………………………………………………………………. |

C 9 |

|

Параметр R (арифметический параметр) |

C 9 |

|

Счетчик готовых деталей (R90, R91) |

C 10 |

|

Установочные данные |

C 11 |

|

Сдвиг нуля ……………………………………………………………………………………………. |

C 13 |

|

Общий эффективный сдвиг |

C 15 |

|

Операционная зона Программа |

C 16 |

|

Администрирование программ |

C 17 |

|

Создание директории |

C 19 |

|

Создание/редактирование программы |

C 19 |

|

Имитация отработки программы |

C 21 |

|

Операционная зона Сервис |

C 23 |

|

Установки интерфейса |

C 23 |

|

Установки привода |

C 23 |

|

Считывание данных …………………………………………………………………………………… |

C 24 |

|

Передача данных ……………………………………………………………………………………….. |

C 25 |

|

Копирование и вклеивание данных из |

C 26 |

|

Операционная зона Диагностика |

C 27 |

|

Дисплей версий программного обеспечения |

C 27 |

|

Пуск операционной зоны |

C 28 |

|

D Программирование |

– |

|

Обзор …………………………………………………………………………………………………… |

D 2 |

|

G-команды……………………………………………………………………………………………….. |

D 2 |

|

M-команды ……………………………………………………………………………………………… |

D 4 |

|

Циклы ……………………………………………………………………………………………………. |

D 5 |

|

Сокращения………………………………………………………………………………………………. |

D 6 |

|

Арифметические функции |

D 9 |

|

Калькулятор для полей |

D 9 |

|

Системная переменная |

D 10 |

|

Рабочие движения ………………………………………………………………………………………. |

D 11 |

|

G0, G1 Линейная интерполяция (прямоугольная |

D 11 |

|

G0, G1 Линейная интерполяция (полярная |

D 11 |

|

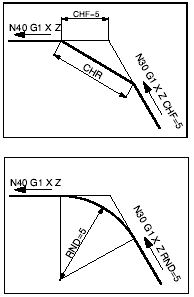

Вставка фаски/закругления…………………………………………………………………………… |

D 11 |

|

G2, G3, CIP Круговая интерполяция |

D 12 |

|

G4 Выстой ……………………………………………………………………………………………… |

D 15 |

|

G9, G60, G601, G602, G603 Точное |

D 16 |

|

G64, G641 Режим контурной обработки |

D 17 |

|

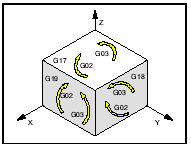

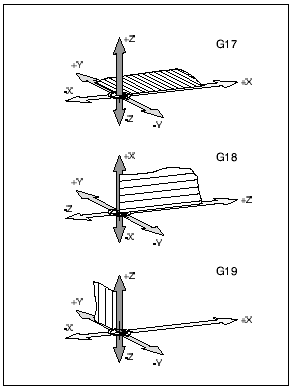

G17, G18, G19 Выбор рабочей плоскости |

D 18 |

|

G25, G26 Программируемое ограничение |

D 19 |

|

G25, G26 Программирование скорости |

D 19 |

|

G33 Нарезание резьбы |

D 20 |

|

G331/G332 Нарезание внутренней резьбы без |

D 20 |

|

G63 Нарезание внутренней резьбы с |

D 21 |

|

Компенсация на радиус резца G40-G42 |

D 22 |

|

Сдвиги нуля G53-G57, G500-G599, SUPA |

D 24 |

|

Размеры в дюймах G70…………………………………………………………………………………. |

D 24 |

|

Метрическая система G71 |

D 24 |

|

Координаты, сдвиг |

D 25 |

|

Абсолютные размеры |

D 25 |

|

Размеры в приращениях G91 |

D 25 |

|

Рабочая плоскость |

D 25 |

|

Постоянная скорость резания G96, G97, |

D 26 |

|

Программирование подачи G94, G95 |

D 26 |

|

Полярные координаты G110 – |

D 27 |

|

Подвод и отвод на медленной подаче |

D 28 |

|

Характеристики подвода NORM, |

D 30 |

|

Вызов цикла…………………………………………………………………………………………. |

D 31 |

|

Циклы сверления………………………………………………………………………………………… |

D 33 |

|

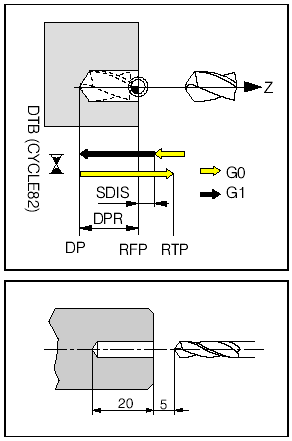

CYCLE81 Сверление, центрирование |

D 34 |

|

CYCLE82 Сверление, цилиндрическое |

D 34 |

|

CYCLE83 Глубокое сверление |

D 36 |

|

CYCLE83Е Глубокое сверление………………………………………………………………………. |

D 40 |

|

CYCLE84 Жесткое нарезание резьбы |

D 42 |

|

CYCLE84Е Жесткое нарезание резьбы |

D 45 |

|

CYCLE840 Нарезание резьбы с компенсирующим |

D 47 |

|

CYCLE85 Расточка 1, CYCLE89 Расточка 5 |

D 50 |

|

CYCLE86 Расточка 2 …………………………………………………………………………………. |

D 51 |

|

CYCLE87 Расточка 3 …………………………………………………………………………………. |

D 52 |

|

CYCLE88 Расточка 4 …………………………………………………………………………………. |

D 52 |

|

Токарные циклы ……………………………………………………………………………………… |

D 54 |

|

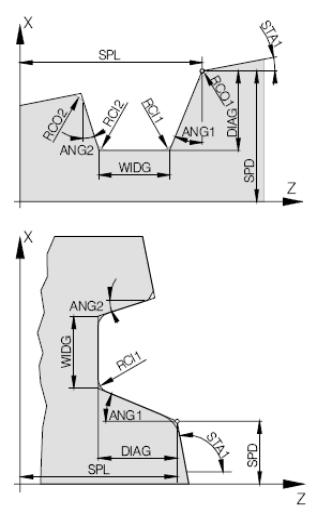

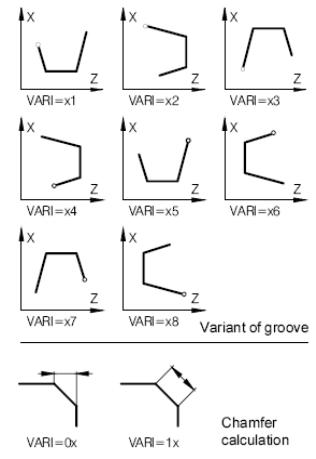

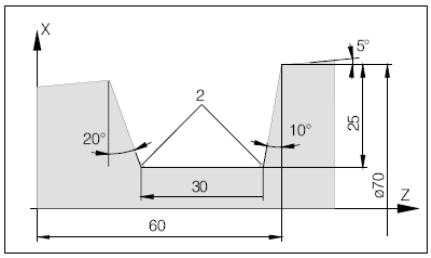

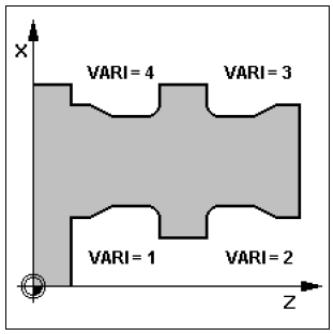

CYCLE 93 Цикл проточки канавок |

D 55 |

|

CYCLE 94 Цикл внутренней |

D 59 |

|

CYCLE 95 Цикл снятия припуска |

D 61 |

|

CYCLE 96 Цикл резьбы ………………………………………………………………………………… |

D 70 |

|

CYCLE 97 Цикл нарезания резьбы |

D 71 |

|

CYCLE 98 Цепочка резьб ………………………………………………………………………………. |

D 76 |

|

Фреймы…………………………………………………………………………………………………… |

D 79 |

|

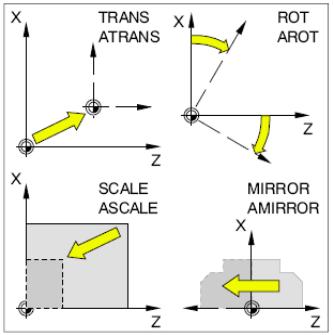

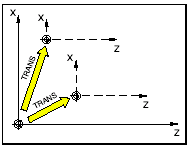

Программируемый сдвиг нуля TRANS, ATRANS |

D 80 |

|

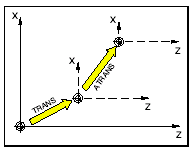

Программируемое вращение ROT, |

D 81 |

|

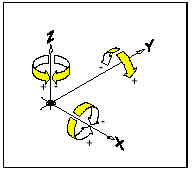

Программируемый масштабный коэффициент |

D 82 |

|

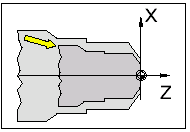

Программирование зеркального отражения, |

D 83 |

|

Подпрограммы…………………………………………………………………………………………… |

D 85 |

|

Вызов подпрограммы в УП обработки |

D 85 |

|

Подпрограмма с механизмом |

D 86 |

|

Подпрограммы с переходящими параметрами |

D 86 |

|

Начало программы, PROC |

D 86 |

|

Конец программы M17, RET |

D 86 |

|

Подпрограмма с повтором, P |

D 86 |

|

Модальная подпрограмма MCALL |

D 87 |

|

Программируемые переходы |

D 89 |

|

Безусловные программируемые переходы |

D 89 |

|

Безусловные программируемые |

D 89 |

|

Программируемые сообщения, MSG |

D 90 |

|

C ось ……………………………………………………………………………………………………… |

D 91 |

|

Включение и позиционирование оси |

D 91 |

|

Отмена оси C……………………………………………………………………………………………. |

D 91 |

|

Режим JOG оси C……………………………………………………………………………………….. |

D 91 |

|

Позиционирование шпинделей SPOS, SPOSA |

D 92 |

|

Синхронизация движений |

D 93 |

|

WAITS, WAITS (n,n,n)…………………………………………………………………………………… |

D 93 |

|

WAITP (…)………………………………………………………………………………………………. |

D 94 |

|

Расширенные адреса скорости шпинделя |

D 95 |

|

TRANSMIT ……………………………………………………………………………………………… |

D 96 |

|

TRACYL …………………………………………………………………………………………………. |

D 97 |

|

Оптимизация подачи CFTCP, CFC, CFIN |

D 98 |

|

Описание команд М |

D 99 |

|

Свободное программирование |

D 101 |

|

E Коррекция на |

|

|

Коррекция на инструмент |

E 1 |

|

Вызов инструмента………………………………………….…………………………………………. |

E 1 |

|

Типы инструментов |

E 3 |

|

Размерная привязка инструмента |

E 6 |

|

F Отработка |

|

|

Условия …………………………………………………………………………………………………. |

F 1 |

|

Выбор программы ……………………………………………………………………………………… |

F 2 |

|

Пуск программы, Останов программы |

F 3 |

|

Сообщения при отработке программы |

F 3 |

|

Программный контроль |

F 4 |

|

Поиск кадра ……………………………………………………………………………………………. |

F 6 |

|

Гибкое |

|

|

Переменные и арифметические параметры |

G 1 |

|

Типы переменных ……………………………………………………………………………………… |

G 1 |

|

Системная переменная |

G 1 |

|

Определение переменной |

G 2 |

|

Переменные устанавливаемые пользователем |

G 2 |

|

Определение массива |

G 3 |

|

Индекс массива ………………………………………………………………………………………… |

G 3 |

|

Инициализация массива |

G 3 |

|

Инициализация списка значений, SET |

G 4 |

|

Инициализация с идентичными значениями, |

G 4 |

|

Косвенное программирование |

G 6 |

|

Определения ……………………………………………………………………………………………. |

G 6 |

|

Определения строковых переменных |

G 6 |

|

Арифметические операции/функции |

G 7 |

|

Сравнение и логические операции |

G 8 |

|

Операторы сравнения |

G 8 |

|

Логические операторы |

G 8 |

|

Битовые операторы |

G 8 |

|

Приоритетность операторов |

G 9 |

|

Типовое преобразование |

G 9 |

|

Длина строки, STRLEN ………………………………………………………………………………… |

G 10 |

|

Оператор CASE………………………………………………………………………………………….. |

G 11 |

|

Контрольные структуры |

G 12 |

|

IFELSEENDIF -…………………………………………………………………………………………. |

G 12 |

|

Бесконечный цикл, LOOP |

G 12 |

|

Цикл с отсчетом, FOR |

G 12 |

|

Замкнутый программный цикла с условием |

G 13 |

|

Замкнутый программный цикла с условием |

G 13 |

|

Глубина вложения ………………………………………………………………………………………. |

G 13 |

|

Отсчет рабочего времени |

G 13 |

|

Дополнительные условия |

G 14 |

|

Подавление дисплея текущего кадра, |

G 15 |

|

Единичное подавление |

G 15 |

|

SBLOF, SBLON …………………………………………………………………………………………. |

G 15 |

|

Подавление единичной программы |

G 15 |

|

Единичное подавление в программе |

G 15 |

|

Фреймы ………………………………………………………………………………………………….. |

G 16 |

|

Предварительная установка переменных |

G 17 |

|

Переменная фрейма/взаимосвязь |

G 17 |

|

Функции осей AXNAME, ISAXIS, AX |

G 19 |

|

DIAMON, DIAMOF ……………………………………………………………………………………. |

G 20 |

|

Н Тревоги и |

|

|

Тревоги устройства ввода 3000 – 3999 |

Н 2 |

|

Машинные тревоги 6000 – |

Н 3 |

|

Тревоги позиционного УЧПУ 8000 – 9999 |

Н 11 |

|

Тревоги системы управления 10000 – 59999 |

Н 15 |

|

Тревоги цикла 60000 – 63000 |

Н 70 |

|

Информация по запуску |

|

|

См. приложения. |

A

Базовые сведения

|

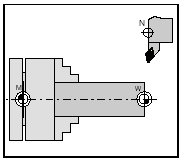

Базовые точки в |

Базовые M = Нуль станка

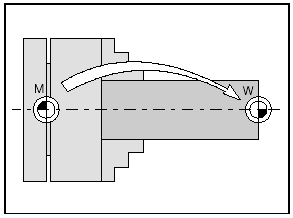

Неизменная базовая

Относительно данных

В то же время, “M” R = Базовая точка

Позиция в рабочей

Необходимо послед

N = Базовая точка

Исходная точка для W = Нуль детали

Исходная позиция для

Свободно устанавливается |

|

Сдвиг нуля от точки |

Сдвиг

В станках EMCO точка

В операционной зоне

При задании значения

Нуль детали может

Более подробно, см. |

|

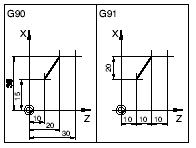

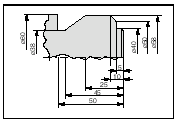

Абсолютные координаты Направления |

Система

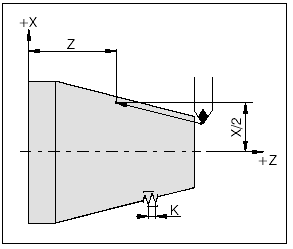

Координата X измеряется

Координатное Задание

Система координат

Начало системы

Все заданные точки

Размеры X программируются

Система координат

Начало системы

При программировании

X программируется |

|

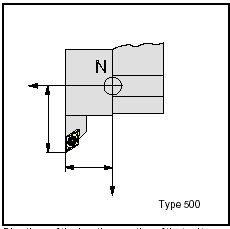

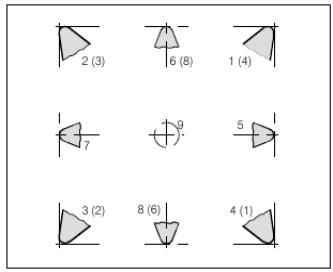

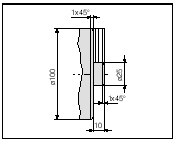

Направления коррекции

Радиус режущей кромки |

Данные

Цель вычисления

Каждый инструмент,

Очень важной измерение

В журнале данных

Коррекции на длину

Позиция инструмента

Указание радиуса

Размерная привязка

L1: в направлении X в

L2: в направлении Z в R: радиус фрезы

Тип инструмента: |

|

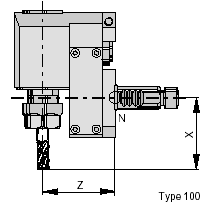

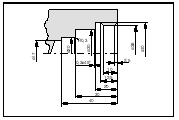

Позиция режущей |

Позиция

Для определения типа Для |

|

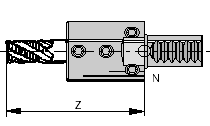

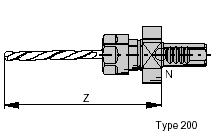

Тип 100

|

Размерная привязка |

|

Эффект |

|

|

G17 |

длина 1 по Z длина 3 по X |

|

G18 |

длина 2 по X длина 3 по Z |

|

G19 |

длина 1 по X длина 2 по Z |

B

Описание клавиш

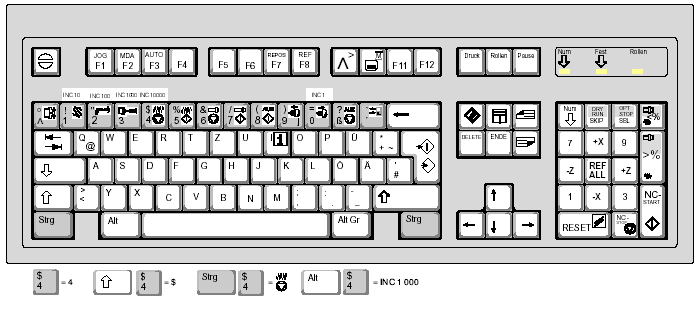

Клавиатура

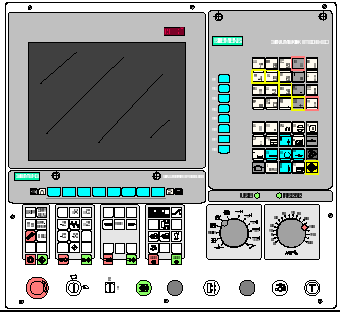

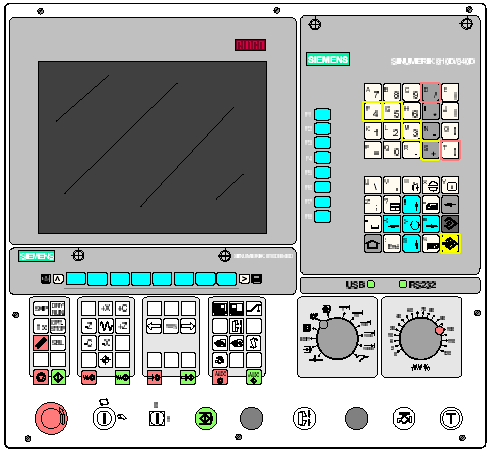

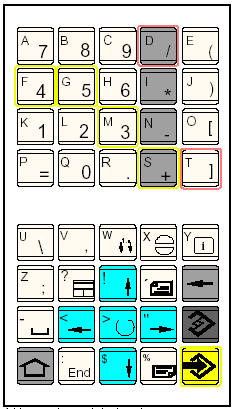

Адресная и числовая

клавиатура

Адресные

и числовые клавиши

Клавиша Shift внизу слева

выполняет переход ко второй функции

клавиши (указана в крайнем верхнем ряду

клавиш слева).

Пример:

![]()

Назад

![]()

Запятая

Сдвоенная

функциональность клавиш

1 x Shift:

При таком нажатии

выполняется вторая функция клавиши

для всех следующих вводов первая функция

клавиши.

2 x Shift:

При нажатии последующих

клавиш выполняется вторая функция

клавиш.

3 x Shift:

Выполняется первая

функция клавиши, при последующих

нажатиях клавиш выполняется вторая

функция клавиш.

4 x Shift:

Отмена 2x или 3x функции

клавиш.

Функции

клавиш

![]()

![]()

Прямой переход в

операционную зону Станка (Machine)

Переход в вышестоящее

меню (recall)

Расширение строки

экранных клавиш в этом же меню

Отображение базового

меню (выбор операционных зон)

При повторном нажатии,

выполняется переход обратно в текущее

меню

Квитирование тревоги

Отображение информации

для текущего операционного состояния

– работает, только когда в диалоговой

строке отображается “i”.

Выбор окна (при наличии

нескольких окон в экране)

Ввод с клавиатуры

достоверен только для активного окна.

Курсор вверх/вниз

Курсор влево/вправо

Страница назад/вперед

Пробел

Сброс (Backspace)

Клавиша выбора /

селекторный переключатель

• Выбор предварительно

установленных значений в поле ввода и

списках, отмеченных этим символом

• активация/отмена

кнопок с зависимой/независимой фиксацией

![]()

=

активация

![]()

=

отмена

Клавиша редактирования/Отмены

действия

• Переход в режим

редактирования в таблицах и полях ввода

• Функция отмены для

таблиц и полей ввода (при выходе из поля

ввода с использованием данной клавиши,

значение ввода не сохраняется, вместо

этого восстанавливается предшествующее

значение)

Переход в конец строки

(конец списка)

Клавиша ввода

• Установка измененного

значения

• Открыть/закрыть

директорию

• Открыть файл

Клавиша Shift

Компоновка

окна

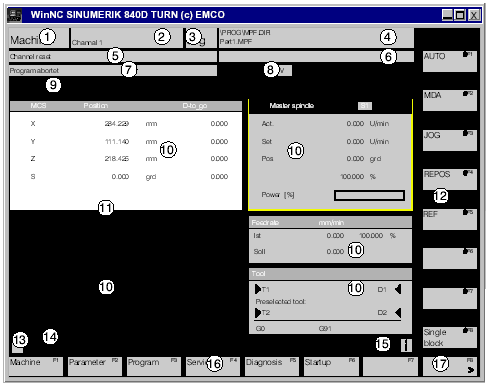

1 Дисплей активной

операционной зоны

2 Дисплей активного

канала

3 Операционный режим,

если активирован подрежим, от также

отображается (например, REF, INC)

4 Маршрут и название

программы для выделенной программы

5 Состояние канала

6 Операционные сообщения

канала

7 Состояние программы

8 Дисплей состояния

канала (SKIP, DRY, SBL, …)

9 Строка сообщений и

тревог

10 Рабочее окно, дисплей

ЧПУ

Рабочие окна (редактор

программы) и дисплей ЧПУ (подача,

инструмент) доступные в активированной

операционной зоне.

11 Выделенное окно

отмечается границей и инверсным дисплеем

строки заголовка.

Здесь достоверен ввод

с клавиатуры.

12 Вертикальный ряд

экранных клавиш

Функции клавиш

отображены непосредственно рядом. (в

ПК: Shift F1..F8)

13 При отображении

данного символа, клавиша

![]()

активна (возможен переход в вышестоящее

меню).

14 Диалоговая строка

с примечаниями оператора

15 При отображении

данного символа, активна клавиша

![]()

(имеется доступ к информации).

16 Горизонтальный ряд

экранных клавиш

8 полей с отображением

функции клавиш внизу. (в ПК: F1..F8)

17 При отображении

данного символа, активна клавиша

![]()

(доступ к

другим экранным клавишам в данной

строке).

клавиши

управления станком

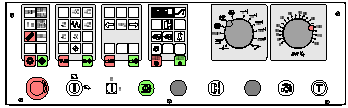

Клавиши

управления станком расположены в нижней

части панели управления. В зависимости

от используемого станка или оснастки,

данные функции могут быть активны

частично.

Клавиатура

управления станком серии EMCO Concept-Turn

Описание

клавиш

|

|

Пропуск |

|

|

Пробный |

|

|

Обработка |

|

|

Останов

(отработка |

|

|

Клавиша |

|

|

Покадровый |

|

|

NC

NC |

|

|

Подвод |

|

|

Клавиши |

|

|

Быстрый |

|

|

Останов |

|

|

Ручная |

|

|

Останов По кратковременное нажатие; Против нажатие на 1 секунду. |

|

|

Клавиша |

|

|

Открывание/закрывание |

|

|

Открывание/закрывание |

|

|

Задняя |

|

|

Поворот |

|

|

Подача |

|

|

Отмена |

|

|

Переключатель |

|

|

Селектор |

|

|

Аварийный |

|

|

Переключатель |

|

|

Дополнительная |

|

|

Дополнительная |

|

|

Нет |

Клавиатура

ПК

|

|

|

|

При нажатии F10

При нажатии Shift F10

При нажатии ESC |

|

|

Значение комбинации

TURN 50/55:

TURN 100/125/155:

Описание функций |

C

Эксплуатация

|

Принцип

Работа SINUMERIK 810D/840D • Machine (станок) • Parameter (параметр) • Program (программа) • Services (сервис) • Diagnosis (диагностика) • Start-Up (пуско-наладка)

Данные шесть |

|

|

|

Вызов основного Нажать клавишу для отображения главного меню с шестью

При помощи этой

При повторном нажатии |

|

|

Перемещение в окне • Смена окна меню

При помощи этой

Ввод возможен только |

|

|

• Прокрутка в окне

Прокрутка страниц |

|

|

• Установка курсора |

|

|

Перемещение в • Выбрать файл/директорию

• Открыть/закрыть

Открытие/закрытие • Открыть файл

Открытие файла для |

|

Редактирование |

|

|

|

• Используйте клавишу для

|

|

|

• Поля ввода Перейти в режим ввода.

Ввести значение или

Вы автоматически

Подтвердите ввод |

|

|

Используйте клавишу для переключения |

|

|

Подтверждение/отмена

• Подтверждение

Сохранение введенных • Отмена ввода

Отменяет введенные

Отмена ввода и выход

Отмена введенных Использование мыши • 1x щелчок означает: Активация окна меню

Установка курсора Выбор директории

Нажатие экранной

Активация/отмена Активация поля ввода

Открытие списка

• 2x щелчка (двойной Выбор списка Сохранение значения/ввода Открытие директории

• Правая клавиша

Отображение операционных |

|

Отображение операционных |

|

Обзор Функциональный |

|

|

Операционная зона |

Выполняемые функции |

|

Machine (станок) |

Отработка УП обработки Ручной |

|

Parameter (параметр) |

Редактирование данных |

|

Program (программа) |

Создание и адаптация |

|

Services (сервис) |

Считывание/вывод |

|

Diagnosis (диагностика) |

Дисплей тревог Дисплей |

|

Start-Up (пуско-наладка) |

Настройка данных ЧПУ Системные |

|

Операционная

Операционная зона

Три операционных

• JOG

Режим Jog используется Наладочные функции:

Повод к базовой точке

Повторное позиционирование Дискретная подача

• Режим MDA

Полуавтоматический

Программы обработки

• AUTOMATIC

Полностью автоматический

Отработка УП обработки

Выбор УП, пуск отработки

Выбор данных |

|

Подвод к базовой

При подводе к базовой

• Выбрать режим REF (или Alt+F8 на PC).

• Нажать клавишу или для выполнения

• При помощи клавиши Опасность столкновений

Убедитесь в отсутствии |

|

|

|

Ручной режим

Координатные

• Перейти в режим (или Alt+F1 на ПК).

• Клавиши и т.д. выполняют

• Подача устанавливается

• При одновременной |

|

Дискретное перемещение

При помощи клавиш |

|||

|

INC 1 INC 10 INC 100 INC 1000 INC VAR |

1/1000 мм на нажатие

1/100 мм на нажатие

1/10 мм на нажатие 1 мм на нажатие клавиши Переменный шаг |

||

|

|

• Перейти в режим

(Alt 0..100=1, • Клавиши и т.д. выполняют

• Подача устанавливается

• При одновременной , |

||

|

Режим MDA

В режиме MDA (Автоматический

Поэтому выполните

Система управления

При отработке программы

Автоматический

В автоматическом

Условия для выполнения

• Выполнен подвод к

• УП обработки детали

• Необходимые значения

• Защитные блокирующие

Возможности • Коррекция программы • Покадровый поиск • Наложение

• Программируемое

См. главу F – Отработка |

|

|

Операционная

В операционной зоне Данные инструмента

См. главу E – Размерная

R Parameter (арифметический

«R Parameter» содержит

Возможно ручное

В списке параметров и Изменение параметра:

Расположить курсор Удаление параметра:

При помощи экранной

Экранная клавиша

Экранные клавиши Параметр поиска:

Нажать экранную

При нажатии курсор будет расположен на заданном |

|

Пример:

Выполняется обработка

• Номинальный номер

Счетчик деталей ведет

• Номинальный номер

Фактический номер

Счетчик деталей ведет |

В системе управления

Диапазон от R0 до R89

Счетчик обработанных

Фактический номер

Фактический номер

Номинальный номер

Номинальные номер Функции

• Если номер детали

При выработке заданного

• Если номер детали Программирование

Вызов счетчика деталей L700 P1. |

Установочные

данные

|

|

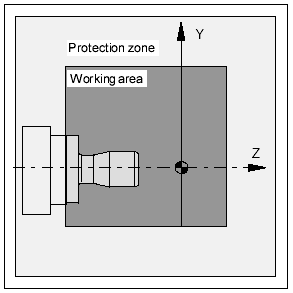

• Границы рабочей

При помощи функции

Установить курсор

Активировать ввод Примечание:

В режимах MDA и Automatic, • Данные JOG

Скорость подачи в

Подача при координатных Ввести новое значение • Данные шпинделя Max. / min:

Ограничение скорости

Ограничение скорости

Программируемый Передача:

Ввести нужную ступень

Таким способом

Установить курсор . |

|

|

• Скорость подачи

Данная скорость

• Начальный угол для

При нарезании резьбы, |

|

Сдвиг нуля

• Изменение сдвига Грубый сдвиг:

На большей части Точный сдвиг:

Используется для

Значение ввода для

Эффективный

Вращение, масштабирование,

Определяется как

См. главу D – |

|

|

|

Выбрать необходимый

Выбрать активный

Экранная клавиша

Ввести значения в (зеркало).

Сохранить новое |

|

|

• Измерение

Выбор необходимого

Выбор активного

Должен быть активирован

Нажать экранную

Ввести соответствующие T-Номер инструмента

D-Номер коррекции Используйте клавишу для выбора:

– подходящего параметра

– вставки и направления

– вставки и направления

Выполнить подтверждение

Установить курсор

Выполнить касание в

Позиция будет

Выполнить касание

SAVE выполняет сохранение |

|

• Изменение базового

Базовый сдвиг нуля

Базовый сдвиг нуля Грубый сдвиг:

На большей части Точный сдвиг:

Используется для

Значение ввода для

Эффективный базовый

Вращение, масштабирование,

Определяется как

Может быть введено

См. главу D – |

|

|

|

Выбрать необходимый

Нажать экранные

Ввод базового сдвига

Общий эффективный

Общий сдвиг нуля, G54-G599 + Фреймы.

Общий ZO = Базовый + |

|

|

Операционная

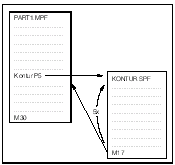

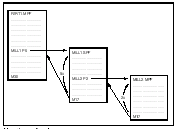

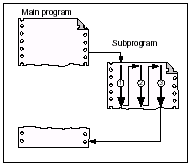

В операционной зоне Типы программ • УП обработки детали

УП обработки детали • Подпрограмма

Подпрограмма

Циклы являются • Workpiece (деталь)

В данном контексте • Циклы

Циклы – это подпрограммы

Предварительно

Пользовательские |

|

Администрирование

• Типы файлов и

название.MPF

название.SPF

название.TOA

название.UFR

название.INI

название.COM

название.DEF

название.DIR

Названия таких

(MPF.DIR, DPF.DIR, CLIP.DIR, …)

название.WPD .WPD)

название.CLP |

|

|

• Копирование/вставка

Установить курсор |

|

|

|

Файл помечается как

Ввести директорию,

При вставке в рабочую .

Если имя исходного

Если новый файл должен |

|

|

• Переименование

Установить курсор

Открывается диалоговое Ввести новое имя.

Тип файла можно . • Удаление

Установить курсор

Для того чтобы пометить и установить |

|

|

Нажать экранную

Подтвердить запрос

– Удаление программы

– Для удаление рабочей

– При удалении рабочей |

|

• Активация

Отработка программы

Активированные |

|

|

|

Для активации или |

|

|

Создать рабочую

Нажать экранную

Нажать экранную

Ввести название для

Выводится запрос |

|

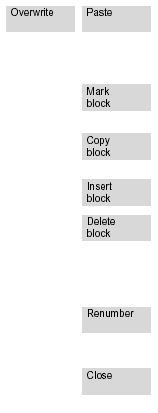

Создание/редактирование

• создать новую

Открыть рабочую |

|

|

|

Нажать экранную

Соответствующее имя

• Выбор существующей

Установить курсор

Нажать клавишу

Открывается текстовый |

|

|

• Редактирование

Установить курсор в

Клавиша удаления

Клавиша ввода закрывает |

|

|

При помощи экранных

Маркировка, копирование,

Установить курсор в

Переместить курсор

COPY BLOCK выполняет

INSERT BLOCK выполняет

DELETE BLOCK Выполняет

При повторном нажатии Перенумерование:

При помощи экранной CLOSE (Закрыть)

Сначала выводится |

|

|

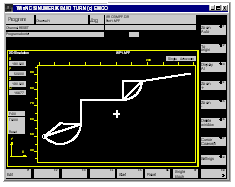

Имитация отработки

При редактировании

Таким образом, можно

Технологические Цвет отображения:

Светло-зеленым

Темно-зеленым

Желтая сетка, символ

Синие круги,

В окне графической |

|

|

Нажать экранную

Экранная клавиша RESET сброс имитации.

При нажатии SINGLE

ZOOM AUTO – отображает

TO ORIGIN возврат базовой

DISPLAY ALL – отображение

ZOOM + и ZOOM – установка

DELETE WINDOW сброс дисплея

CURSOR COARSE/FINE изменение

EDIT возврат в редактор |

|

Нормальный уровень

Уровни презентации

Уровни презентации |

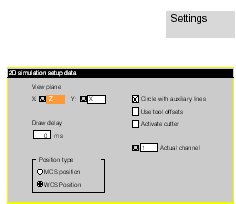

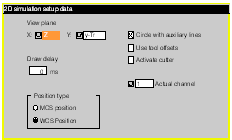

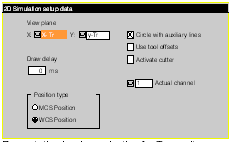

Установки в окне

Экранная клавиша

В поле «View plane», вы

В поле «draw delay» вы При нажатии клавиши во время

В поле «position type» вы «Circle with auxiliary lines»

Выбор/отмена дисплея «Use tool offsets»

Выполнение графической «Activate cutter»

Выполнение графической «Actual channel»

Выбор фактического |

![]()

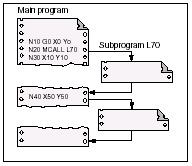

Главная программа,

подпрограммы и циклы должны быть

разрешены для активации имитации.

|

|

Операционная

Операционная зона

Печать данных |

|

|

Установки интерфейса

Для передачи данных,

Данная система

Функция RS 232C PG/PC не

Нажать экранную

Установить курсор

Значения параметров

Параметры Протокола,

Также при помощи

Сохранение установок |

|

|

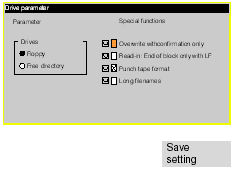

Установки дисковода

Нажать экранную

Выбрать Floppy (Drive A:)

При использовании

Выбор специальных

Сохранение установок |

|

|

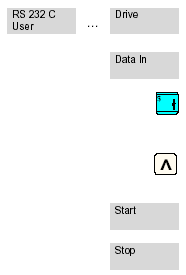

Считывание данных

Выбрать источник

Нажать экранную

Установить курсор

Данные при считывании

При помощи экранной вы переходите

Экранная клавиша

Все данные будут

Экранная клавиша Примечание:

• Во время считывания,

• Когда активирована

При отсутствии

• Считывание возможно |

|

Значения коррекций |

Обмен данными WinNC

• Установить приемник

• Установить приемник

• Активировать |

|

|

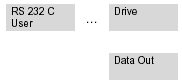

Передача данных

Выбрать устройство

Нажать экранную

Возможна передача

• Данные (данные • Детали • УП обработки • Подпрограммы

• Пользовательские • Стандартные циклы |

|

|

Выбор данных для

Установить курсор

Например, курсор

Теперь, при пуске |

|

|

При нажатии клавиши

Теперь, после пуска

При повторном нажатии

Т.о. вы можете выполнять |

|

|

При помощи экранной вы перейдете |

|

|

Экранная клавиша |

|

|

Экранная клавиша |

|

|

Копирование и

В буфере обмена могут

ВЫ можете сортировать

Нажать экранную

Курсор размещается

Установить курсор

Установить курсор в

Установить курсор

В данную директорию

Нажать экранную

Система управления

Выполнить подтверждение

Выполняется копирование

Возврат в окно Примечание:

• Файлы копируются

• Для удаления данных |

|

Операционная

Операционная зона

При наличии активной Номер:

Номер тревоги. При Дата:

Точная дата, время Критерии отмены:

Дисплей клавиши, Текст:

Полноформатный текст

Дисплей версии

Нажать экранную

Такие данные необходимо |

|

Операционная

Операционная зона

Для использования |

D

Программирование

Примечание:

В данном руководстве

по программированию представлены все

функции, которые могут быть выполнены

с использованием WinNC. В зависимости

станка, используемого с управлением

WinNC, такие функции могут быть активны

лишь частично.

Параметры циклов с

отметкой (*) доступны только для типа

цикла 6.02.

Пример:

Токарный станок Concept