Впервые побывал на производстве.

Это как пережить роды, только процесс вынашивания препарирован!

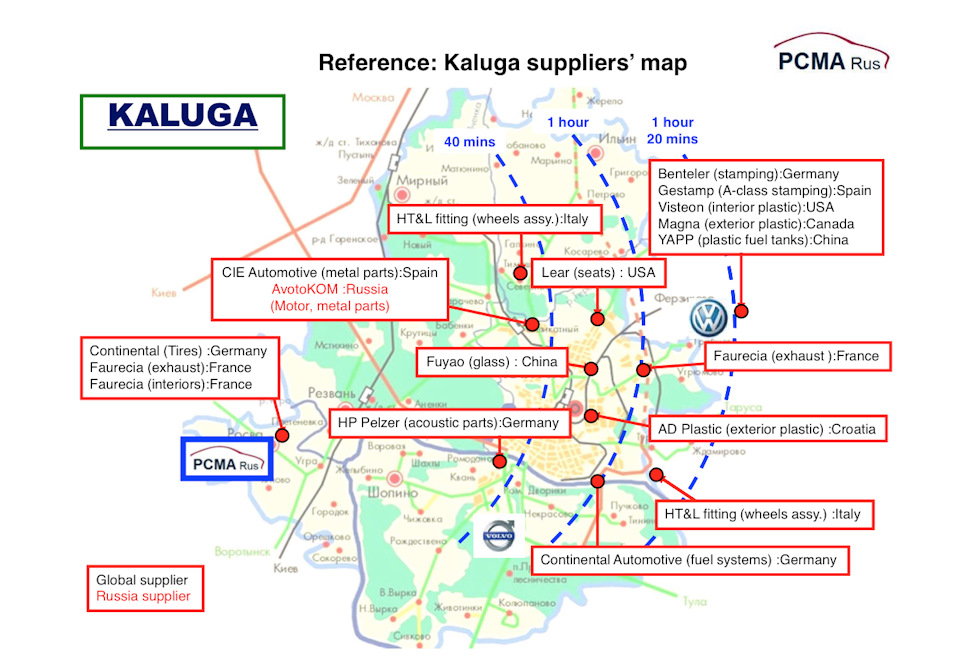

Вы удивитесь узнав, как много поставщиков участвует в производстве и что многие из них сосредоточены в Калуге!

Полный размер

Более наглядной иллюстрации к скандальному заявлению вице-президента АвтоВАЗа по инжинирингу Х. Грюбеля сложно придумать )

Но мой фаворит, конечно, Борское стекло!

Лобовые стекла с грилем оно поставляет всем отечественным сборкам.

И более полезной опции в автомобиле я себе не представляю!

Вот так выглядит ее изнанка

МитсубиЩи (именно окончание ЩИ звучит наиболее близко к названию марки, произнесенном по-японски) Outlander комплектуется такими стеклами по-умолчанию, с самой простой версии на 16″ дисках!

Попадает остекление на готовый автомобиль по-разному, но клей наносит только японский робот

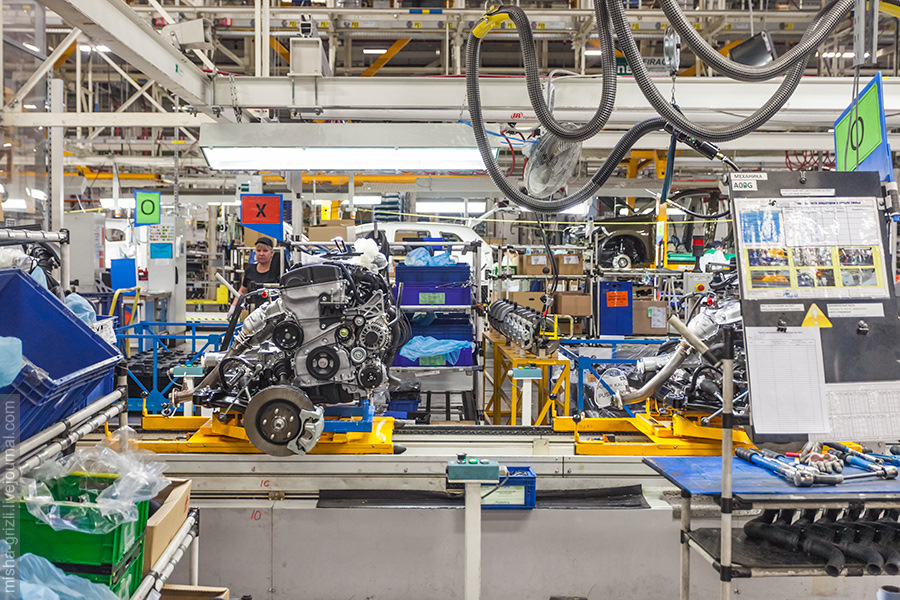

Интимный момент — кузов совокупляется с ходовой, двигателем и трансмиссией

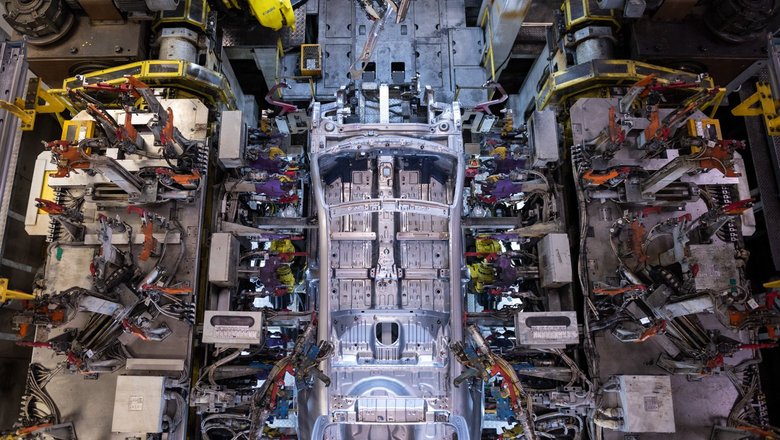

Сварку кузова так же осуществяют роботы, привезенные с родины бренда

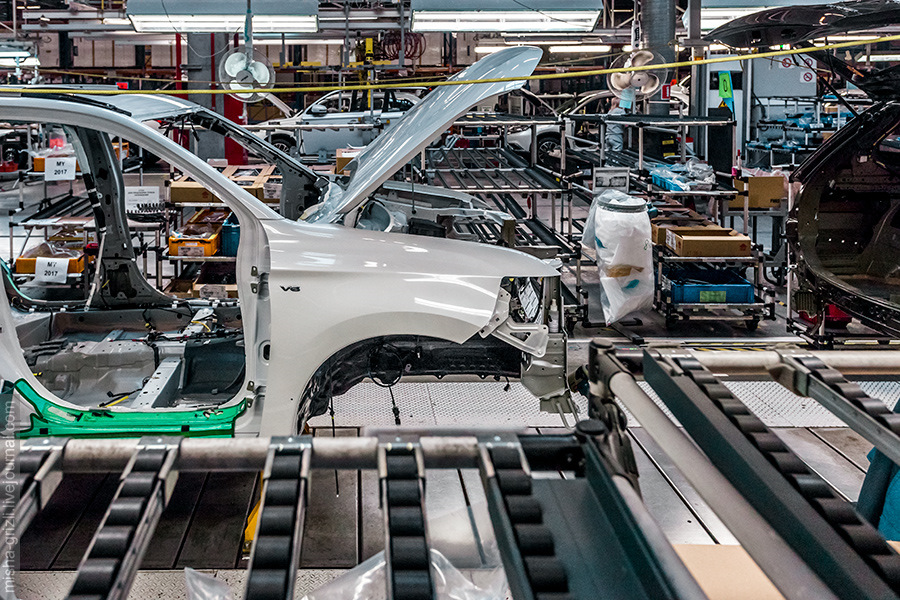

Пол Аутлендера определяется в цехе покраски — из него кузов выходит с первичными половыми признаками V6! ))

Красится автомобиль в сборе. Перед внедрением потрохов двери снимают для персональной сборки и возвращают строго на тот же кузов в конце цикла

Рождение нового Outlander Тут его впервые заводят и отправляют на проверку

Выходной контроль включает:

визуальные и инструментальные тесты света, электрики, ходовой

Затем — тропическая камера с проливным дождем для обнаружения протечек.

И завершает цикл проверок тест-пилот, проезжая 2,5 километра по заводскому, достаточно жесткому, испытательному полигону

Вот откуда на вашем новом автомобиле первые километры! )

Количество экспатов на заводе ПСМА Рус самое высокое по отрасли и они очень ревностно следят за соблюдением технологического процесса и техники безопасности. Так что за Outlander калужской сбоки я спокоен. Mitsubishi — Надежно!

Как создается машина с нуля: Описание всего процесса

Как создается автомобиль – От “А до Я”.

Всем нам известно, что автомобили являются техническими сложными устройствами а также, что они производятся на крупных автопромышленных предприятиях. Но мало кто из нас знает, как происходит весь этот процесс начиная от самого начала создания новой модели и заканчивая выходом ее к потребителю. Ведь прежде чем отправиться в серийный выпуск на конвейер, автомобиль необходимо разработать, спроектировать нужный прототип и потом уже провести инженерные испытания и так далее. На самом деле весь процесс создания нового автомобиля по уровню технической сложности почти-что сравним с той разработкой космической “одиссеи на Марс”. Уважаемые читатели, предлагаем вам ознакомиться (если это интересно) и проследить вместе с нами за полным процессом создания автомобиля, начиная прямо с самого начального пути. Этот как-бы гид был составлен анонимным зарубежным источником, который в настоящее время работает в одной из известных автомобильных компаний. Мы со своей стороны сгруппировали и разделили весь происходящий процесс на пять основных категорий.

Обратите ваше внимание, что весь процесс создания новой модели с нуля и до поступления этой новинки в автосалон в среднем занимает около 72-х месяцев. Какие-то автокомпании умеют делать это быстрее, а какие-то чуть медленнее. Все зависит от сложности разработки и наличия больших инвестиций вложенных в проектирование и в создание нового автомобиля. И еще, обратите внимание на следующее, наш анонимный гид раскрывает для всех нас (вас) определенные секреты завода производителя рассказывая о том, что на самом деле происходит внутри компании при создании и разработке новой модели автомобиля, а не говорит о том обновлении существующего как-бы уже автомобиля (рестайлинге) о котором обычно пишут и рассказывают господа журналисты. И так, приступим к изучению.

1). Подготовка к проектированию новой модели авто

Срок работ: от 0 – до 72 месяцев.

- Исследование внутреннего рынка а также и зарубежных рынков, для определения роли данного продукта и его компонентов в глобальном портфеле компании. Также, определение и разделение этого продукта от аналогичных моделей бренда которые продаются на мировом рынке.

- Определение главных особенностей новой модели, ее преимущества и потенциальные продажи на зарубежных рынках.

- Определение конкурентов и естественно целевых клиентов. Установка ограничения веса автомобиля; планирование экономии топлива и планирование объема производства.

- Аналитическая оценка нового проекта.

- Определение силовых агрегатов, которые будут устанавливаться на новую модель.

- Бюджет проекта, финансирование, ценообразование, инвестиционные идеи.

- Инженерный компьютерный анализ.

- Определение списка поставщиков компонентов.

2). Дизайн модели

Срок работ: от 0 – до 72 месяцев (после исследования рынка).

- Интерьер-эскизы, выбор дизайнерских тем, модели сборки, сбор информации об отзывах на дизайн.

- Разработка внешнего дизайна.

- Внешние цвета кузова, цвета интерьера-салона, выбор материалов отделки интерьера.

- Оценка аэродинамических особенностей кузова.

- Создание концепции для демонстрации на автосалонах.

- Создание испытательного прототипа.

- Инженерные тестирования опытного образца и сбор инженерных отзывов.

3). Инжиниринг

Срок работ: от 0 – до 72 месяцев (одновременно с разработкой дизайна).

- Работы с клиентами, направленные на сбор обратной связи по отзывам о будущей модели. Сбор предложений по улучшению автомобиля.

- Разработка передовых технологий двигателей, разработка коробки передач, производство двигателей, создание электронных систем управления, создание компонентов автомобиля (металлопрокат, создание форм пластиковых элементов автомобиля), внедрение новых тенденций.

- Упаковка, оформление исследования.

- Дизайн кузова и работы по созданию ударопрочности кузова, работы для оптимизации веса машины, отладка для долговечности.

- Создание технологий для уменьшения аэродинамического сопротивления воздуха.

- Дизайн, разработка, настройка и проверка (в лаборатории и на дороге) на выносливость и жесткость кузова.

- Решение вопроса об интегрировании в машину информационно-развлекательных технологий, сидений, систем освещения.

- Тестирование машины: в жаркую погоду, в сильный мороз, а также проверка транспортного средства во влажном климате.

- Краш-тесты.

- Оценки экономии топлива.

- Планирование процесса серийного производства, в том числе и сборочных работ.

- Анализ стоимости компонентов автомобиля и себестоимость производства.

- Подписание договоров с поставщиками сторонних компонентов.

- Сертификация на уровень безопасности и выбросы новой модели.

4). Производство

Срок работ: 36 – 72 месяца.

- Производство или приобретение компонентов кузова.

- Постройка или перенастройка производственных мощностей.

- Производство компонентов дизайна кузова и салона.

- Проверка всех компонентов на совместимость.

- Улучшение качества автомобиля за счет подбора надежных узлов.

- Анализ готовности к запуску производства.

- Найм рабочей силы или перевод существующих сотрудников на новую линию.

- Взаимодействие с поставщиками.

- Запуск серийного производства новой модели. (Как правило, сначала выпускается первая ограниченная партия для оценки будующих объемов производства).

5). Запуск массового производства

Срок работ: 60 – 72 месяца.

- Исследование рынка перед стартом массового производства.

- Определение розничной (рыночной) цены автомобиля.

- Разработка маркетингового продвижения.

- Поставка образцов модели автомобилей дилерам.

- Планы по логистике (массовая поставка автомобилей дилерам).

- Создание рекламных материалов.

- Презентации серийного автомобиля. Дебют машины на мировом авто-шоу.

- Привлечение внимания прессы, социальных сми-медиа, дилеров и аналитиков к данной новинке.

Оцените новость:

- 80

- 1

- 2

- 3

- 4

- 5

Следите за нами в соцсетях

Похожие статьи

Сервисы

Популярные

Советы

Как выпускают машины – анатомия автозавода

Производство автомобилей – процесс сложный и состоит из множества стадий. Рассказываем, из каких именно

Технологии производства автомобилей отличаются в зависимости от их предназначения – спецтехника, гоночные машины и эксклюзивные суперкары собираются на небольших специализированных фабриках. А серийный выпуск можно наладить только на полноценном заводе. Как он устроен?

Что такое CKD и SKD

Некоторые автолюбители наверняка слышали термин «отверточная сборка», когда с импортируемых машин снимали, к примеру, бамперы и колеса, перевозили через границу, а затем «на заводе» все прикручивали обратно. Это – крупноузловая сборка, SKD (Semi Knocked Down, «полуразобранный»).

Способ был популярным в России в первой декаде нынешнего века для снижения таможенных платежей, но впоследствии регулирующими органами был определен порядок «промышленной сборки» на территории страны. Введены ограничения на возможность ввоза компонентов для производства автомобилей с нулевой пошлиной.

Эти меры вынудили автопроизводителей вкладываться в создание предприятий для выпуска машин по технологии (CKD – Completely Knocked Down, «полностью разобранный»). И их уже можно назвать полноценными автозаводами!

Все начинается с металла

Любой крупный автозавод работающий по полному производственному циклу имеет в своем составе цех штамповки кузовных деталей. Листовой металл на российские предприятия, в основном, поставляет «Северсталь», причем у каждого из автопроизводителей есть свои требования по его прочности и другим характеристикам – в частности, сталь должна быть оцинкованной.

Дальше из металла специальными и очень мощными прессами штампуются кузовные детали. Пресс-формы стоят дорого, поэтому многие автопроизводители уже отказались от выпуска, например, трехдверных хэтчбеков – спрос на них ниже, чем на пятидверные, а боковина кузова требует отдельного штампа.

Некоторые компании (например, Haval) штампуют на своем российском заводе не все детали – панели пола приходят из Китая. Процесс этот автоматизирован и закрыт от глаз, поэтому в цехах штамповки обычно смотреть не на что – только раздается приглушенный грохот из недр прессов.

Собираем кузов

Следующий этап – сварка. Это едва ли не самый эффектный и зрелищный процесс в создании автомобиля. Со склада или цеха штамповки привозят детали, а дальше специальный конвейер в определенном порядке доставляет их на участки сварки, где одни огромные металлические роботизированные «руки» легко подхватывают нужные «железки», а другие – сваривают их между собой со снопами искр.

Ручная сварка на современных заводах используется только для совсем простых операций, поэтому вероятность брака минимальна. Кроме того, сварочные линии – достаточно гибкие, что позволяет производить кузова сразу для нескольких моделей.

Антикоррозионная обработка и окраска

После сварки на кузов навешиваются подвижные элементы – двери, капот, крышка багажника. Дальше будущий автомобиль отправляется в окрасочный цех – здесь также все процессы автоматизированы. Сначала остов погружается в специальную ванну для нанесения антикоррозийного покрытия.

Затем наносятся грунт, основа и лак – например, на заводе в Ижевске, где выпускают автомобили Lada Vesta, на окрасочной линии используется 16 роботов. Производительность линии – 30 кузовов в час, а весь цикл окраски занимает 9,5 часов.

Сборка автомобиля

Окрашенный кузов «переезжает» в сборочный цех. И, пока он медленно едет по конвейеру, к нему прикручивают все недостающие детали. Монтируется передняя панель в сборе (как правило, для этого используется специальный манипулятор), оптика, вклеиваются стекла.

А самое главное событие (его даже называют «свадьбой») – это соединение кузова и ходовой части. На специальной тележке смонтированы двигатель, трансмиссия, передняя и задняя подвески. И в строго определенный момент «низ» начинает подниматься, после чего сборщики фиксируют детали на своих местах.

Наконец, устанавливаются недостающие детали интерьера, сиденья, колеса, в автомобиль заливаются технические жидкости – антифриз, бензин, масло, «тормозуха». А лист со специальными кодами, прикрепленный к каждой машине, позволяет свериться, действительно ли он оказался в нужной комплектации и нужного цвета – это контролируется на каждом участке сборки. Но и это еще не все!

Тестовый участок

Каждый собранный автомобиль попадает на тестовый участок, где регулируется свет фар, регулируются правильные углы установки колес, проводятся испытания на беговых барабанах, чтобы исключить неправильную работу тормозной системы. В специальной «водяной» камере проверяют герметичность уплотнителей.

Дальше контролеры проводят осмотр автомобиля и либо ставят специальную отметку о его годности к отгрузке, либо отправляют машину на устранение недостатков. Финальный штрих – ходовые испытания: водители проезжают специальный маршрут, где имитируются разные дорожные условия: брусчатка, «лежачие полицейские» и так далее. И только после этого новоиспеченный автомобиль отправляется на площадку готовой продукции.

Откуда берутся другие детали?

Крупные предприятия включают в себя заводы, которые производят двигатели и элементы трансмиссии. Имеются и цеха пластмассовых изделий. Но это требует огромных энергетических мощностей и приличных размеров территорию. Если такой возможности нет, или бизнес-процессы выстроены иначе, то большую часть деталей поставляют сторонние поставщики.

Например, в рамках автозавода не произведешь шины, различные электронные блоки и экраны, у сторонних поставщиков заказывают сиденья, электропроводку и многие другие элементы. Причем для снижения издержек больших складских запасов не держат – все привозят в соответствии с логистической концепцией «точно в срок» (Just in Time), когда поставка комплектующих идет в соответствии с производственным планом: в определенном количестве, в определенное время и определенное место.

Читайте также

- Топ товаров «АлиЭкспресс» для здоровья авто и его владельца

- Компас автопутешествий: куда поехать на машине?

- «Упрощенная» Lada Granta Classic’22: все подробности

- Lynk & Co представила концепт с четырьмя дверями «крылья бабочки»

- От каких опций и оборудования водители не готовы отказаться?

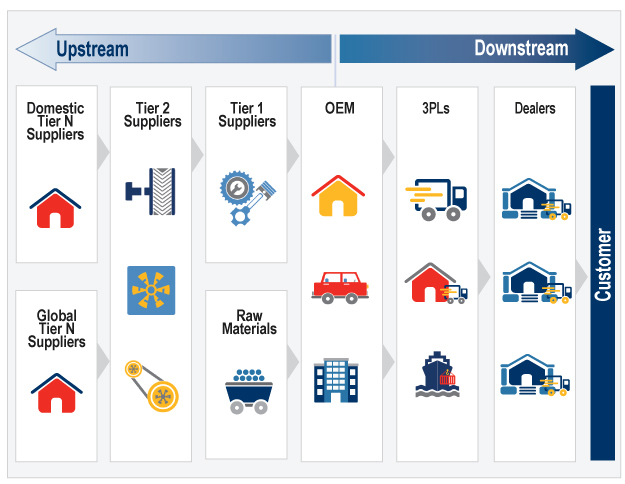

Говорят, что автомобиль состоит из нескольких (десятков?) тысяч деталей. Задумывались ли вы, как именно происходит синхронизация цепочки поставок в автомобильной промышленности? Кому интересно узнать про разницу между Just-in-Time и Just-in-Sequence, кто и как заносил Toyota Lean Manufacturing Principles в Европу – прошу под кат.

Один из топ-менеджеров Renault в свое время сказал:

Гонку автопроизводителей выигрывают не гиганты индустрии,

а хорошо налаженные цепочки поставок.

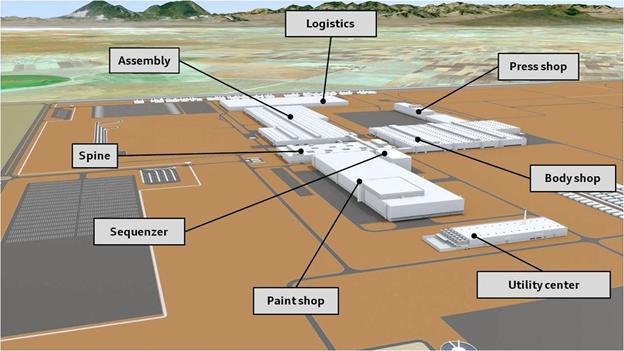

Как вы знаете, автомобильный завод состоит из трех основных частей:

- Body Shop — сварка автомобильной рамы. Обычно этот процесс весь роботизирован и там малолюдно. Здесь рама получает уникальный VIN-number

- (Еще есть очень большой цех «пресс-форм», но его не причисляют к «основным» и там, практически, нет кастомизации изделий…)

- Paint Shop — «может быть любого цвета, если этот цвет черный». Там же делается многослойная грунтовка перед покраской.

- Trim Assembly Line — финальная сборка. Это как раз то место, которое чаще всего показывают по телевизору: много людей, все движется, иногда даже над головой.

Если все ОЕМ-производство автомобильного завода условно вытянуть в прямую линию, то получится что-то такое красивое и понятное:

Но, на самом деле, там все запутано, перекручено и загнуто змейкой.

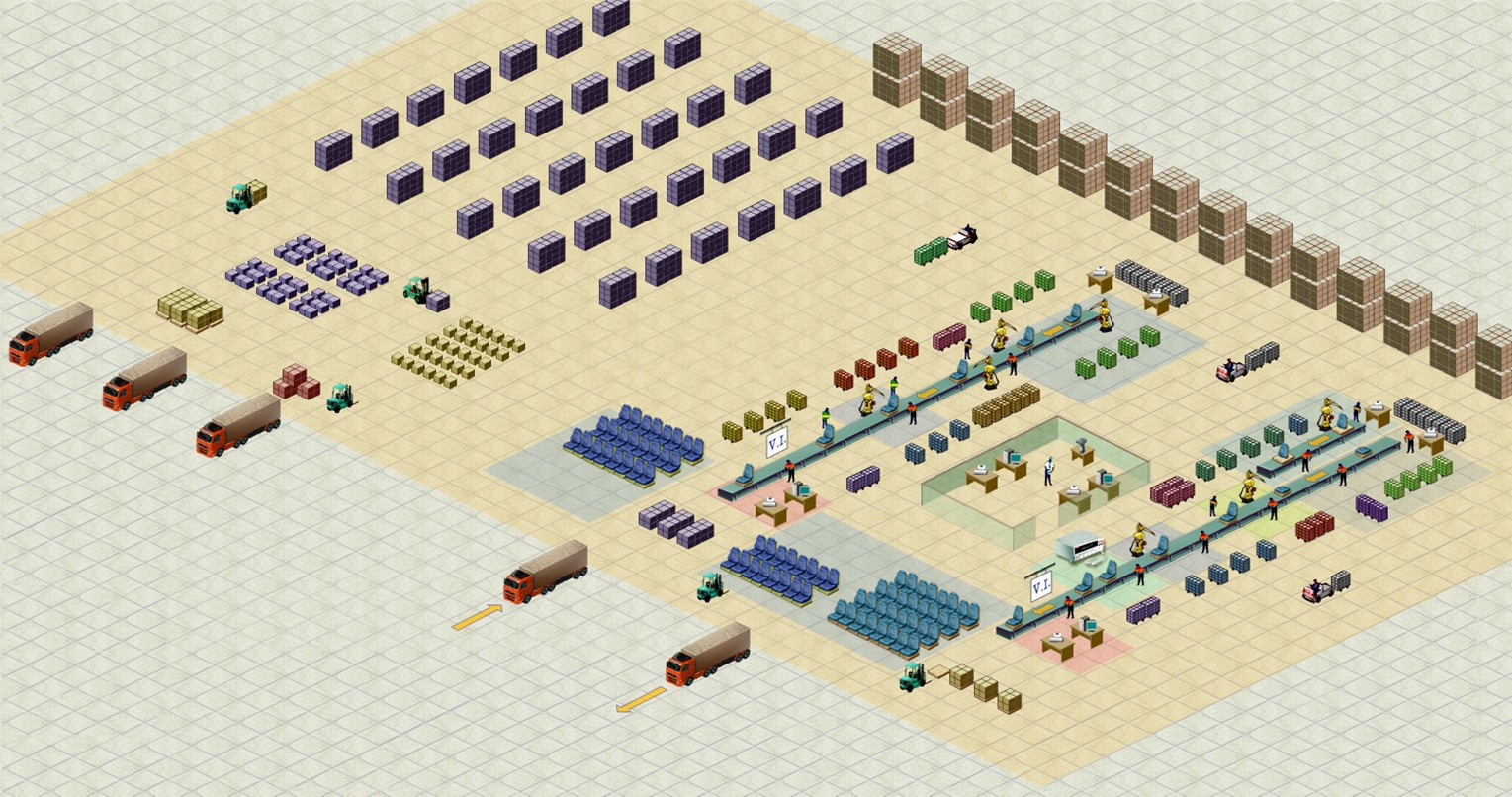

Как раз на линии финальной сборки возникает самая большая нагрузка на кастомизациюи на цепочку поставок, где все эти тысячи деталей необходимо собрать вместе и в правильной последовательности.

Несмотря на гигантский размер автомобильного завода, на самой Trim Assembly пространства очень мало, вместо красивой прямой конвейерной линии получается запутанный клубок, напоминающий трёхкилометровую змейку, но места все равно не хватает и поэтому автопроизводители стараются переложить проблему нехватки места на плечи своих поставщиков — так появилась «крупно-узловая сборка».

Со временем, в автомобильной промышленности, выработался некий паритет между ОЕМ-сборщиками (VW, BMW, GM) и Tier-1 Suppliers (Lear, Delphi, Visteon, Magna). Если первые «на слуху», то о вторых знают только специалисты, однако по количеству ресурсов и по силе своих собственных промышленных мощностей они соизмеримы. В эпоху глобализации выработалась устойчивая схема «Цепочек Поставок», в которой работают как глобальные, так и местные Tier-1 поставщики:

Серийное производство против индивидуальной сборки

Используя идеи Адама Смита «о разбиении сложных производственных процессов на малые элементарные операции», Генри Форд, реализовал принцип «серийного производства». Послевоенная Япония добилась максимальной эффективности от идеологии массового производства. Хоть автомобили Toyota не были все черного цвета, но внутри они были практически идентичные, одна и та же модель выпускается подряд несколько лет. Этим они добились удешевления продукции, а хорошо развитая «бережливость» (eng. Lean — антоним японского Muda — waste) и Kaizen с ориентацией на “6-sigma” позволили им добиться лидирующих позиций в отрасли.

Как правило, типичная покупка автомобиля, заканчивается «предпродажной подготовкой», во время которой начальник СТО автодилера, обычно, умудряется

развести

предложить покупателю целый ряд кастомизаций: а давайте сменим радиолку, а дайте добавим аудиодинамиков, а давайте секьюрити и т.п., на что жадные буржуи сказали: «WTF? Почему автосалоны должны на нас наживаться, и при этом портить обшивку наших автомобилей? Давайте разрешим нашим автолюбителям кастомизировать свой автомобиль еще до покупки!» — таким образом появилась идеология индивидуализированных элементов в массовом производстве.

Давайте посчитаем, во что это выливается, например, на заводе Vauxhall в Ellesmere Port, где выпускается Opel Astra в 8-ми базовых цветах, и в 6 дополнительных перламутровых, три материала внутренней обшивки четырех цветовых модификаций, с тремя видами «центрального замка», один из них имеет 12 модификаций, для английского левостороннего и для европейского правостороннего рынка — теперь посчитайте, сколько возможных вариантов автомобильной двери со стороны водителя? И такое же разнообразие вариантов справедливо практически для всех узлов: кресла, торпеды (cockpit instrumental panel), и т.п.

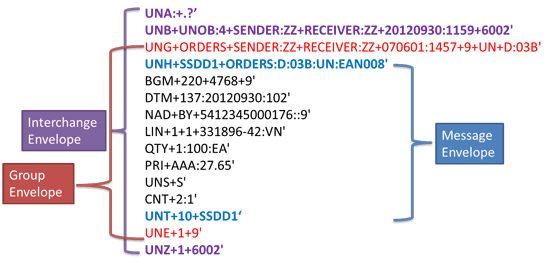

EDI, ODETTE, EDIFACT, VDA

Для организации информационного обмена Upstream вдоль всего Supply Chain используется стандарт EDI. В Европе и Азии принята модификация EDI — EDIFACT, а для автомобильной промышленности ее укороченная версия — ODETTE, (некоторые немецкие автопроизводители пытались насадить и все еще частично держатся за стандарт VDA), в Северной Америке более распространен стандарт X12 (суть у них идентичная, хотя формат и разный: en.wikipedia.org/wiki/X12_EDIFACT_Mapping). Транспортный протокол передачи EDI данных — как правило, OFTP (начиналось все с телетайпа, сейчас уже поддерживаются практически все цифровые транспортные протоколы, по требованию одного из заказчиков мы в свое время даже реализовывали бэкапный вариант, построенный на использовании факсов).

В наш (просвещённый) век внутренности EDI выглядят нетривиально и непрозрачно, нам хочется XML’я, и уже не первый год существуют попытки перевода стандарта EDI в XML-производные. Для общности можно рассматривать EDI как «облегченную, REST версию» протокола обмена коммерческой информацией, а новые, основанные на XML — больше похожи на честный SOAP, красивый, понятный, и точно так же бесполезный по сравнению с REST-ом.

Пример типичного (маленького) EDI файла на одну товарную позицию

Если будет интерес, могу отдельно рассказать (поучительную) историю появления EDI. Но вернемся к производству автомобилей.

Включаем музыку

Body

Большой автомобильный завод, как правило, управляется взрослой ERP системой (из 56 заводов, с которыми мне довелось работать, только на 2-х был не SAP). Как появляются заказы из Downstream, рассмотрим чуть позже, если меня выпустят из Песочницы, а пока рассмотрим Upstream движение информации.

Пресс-форма на автомобильном заводе начинает работу с самого первого дня запуска производства и клепает станины автомобиля безостановочно в три смены. Затем большие железяки попадают в автоматизированный цех «сварки», где создается рама машины (Body). Как я говорил раньше, практически весь цех автоматизирован и нам не интересен. Время сварки рамы одного легкового автомобиля занимает от 6 до 10 часов.

Что важно отметить: в момент, когда рама становится в начале Body Shop конвейера, ей присваивается уникальный VIN номер (на некоторых заводах ставят RFID метку на саму раму), в этот самый момент ОЕМ производитель считает, что «начался процесс производства реального автомобиля», уже известной модели, хотя еще и без конкретного хозяина и еще не кастомизированного. В этот момент всем 150-300 поставщикам рассылается в EDI формате «сигнал» типа «Forecast from Body Shop». Коротко его можно интерпретировать как: «Пасссаны! Я уже на Body Shop-e! Думаю, часов через 24 я дойду до Trim Assembly, и я надеюсь, вы меня там все обслужите… но, только так, чтобы без задержек!».

Соответственно, этот сигнал используется всеми поставщиками для проверки: «у нас точно хватит материалов, чтобы поставить им все, что надо, через 24 часа?». Если хватает, то товар ставится на резерв, если не хватает, то товар дозаказывается у Tier-2 и дальше из Upstream поставщиков.

Когда рама автомобиля сварена (на заводе BMW South Carolina, например, утверждают, что на Welding-e делают 7500 касаний точечной сварки и 350 швов), она по длинному переходу (как правило, под потолком) переезжает в «цех покраски».

Paint

Здесь, в зависимости от типа производства, существуют два варианта: на заводах Ford и VW при въезде в Paint Shop автомобиль получает своего хозяина, и становится известно, какой именно автомобиль нам нужен. Появляется понятие «Order Number», к которому привязан определенный VIN number (или наоборот). А у Renault и Fiat покраска проводится batch-ами (красят пачками подряд одним цветом, пока не используется весь баллончик краски), после покраски автомобильные рамы помещаются в Paint Magazine где они висят в вертикальном положении и ждут, когда найдется на них Покупатель.

В любом случае, на выходе из Paint Shop все Tier-1 Suppliers получают «Paint-out» импульс: «Пасссаны! Я предупреждал, я теперь точно попадаю в производство! Вы меня точно обслужите?»

Затем, опять же под потолком и по длинному конвейеру, автомобиль попадает на сборочную линию.

Trim Assembly

Когда покрашенная автомобильная рама спускается сверху и устанавливается на конвейерную линию, на будущий автомобиль прикрепляют Option List:

И тут уже точно мы говорим о единстве «Order» и «VIN».

Часов через 16-20 этот автомобиль дойдет до заправки горючим (около 1 литра):

И дальше, уже самостоятельно, он съезжает с конвейера и уезжает на стоянку завода в ожидании «Погрузки».

Tier-1

Вы все помните про те «импульсы», которые рассылались из ОЕМ ко всем основным поставщикам? Теперь смотрим внимательно на заглавную картинку статьи про «оркестрацию цепочки поставок»: в разные моменты 16-тичасовой сборки автомобиля, ОЕМ ожидает поставку комплектующих точно ко времени и точно к месту (и в правильной последовательности).

Например, завод Форд в Gölcük в Турции собирает небольшие городские автобусы, они ожидают от компании Intier Seating первый ряд кресел на 6 участке, 2-4 ряд на 12-14 участке, и последний ряд кресел в самом конце сборочной линии, когда уже все готово (это съёмный ряд, его можно заменить на багажный отсек).

На что мне потребовалось некоторое время, так это понять хитрую процедуру: я думал, что ОЕМ, как всякий нормальный Заказчик, рассылает всем своим поставщикам Заказы с четким описанием: «что, в каком количестве, какого цвета и модификации» он хочет получить. Но, оказывается, в современном варианте SCM, ОЕМ высылает только лишь свое собственное описание автомобиля (list of Option Codes), а все остальные поставщики сами под него должны подстраиваться.

Например:

Если машина типа «Comfort», то поставщик кресел сам понимает, что должно быть: «велюровое покрытие, с 4-мя airbags и специальным швом». То же самое касается опции (Заказчика) о «Цвете салона», и «Цвете машины» и его модификациях — продукция Tier-1 должна соответствовать оригинальным пожеланием конечного Заказчика.

В Англии, в 95% случаев, Заказчиком выступает Автодилер. В Германии — 60% дилер, 35% — частники. По разным типам машин тоже есть большой разброс. Можете заглянуть на http://www.mbusa.com/mercedes/vehicles/class/build/class-S/bodystyle-SDN — нажмите на кнопку «Build» и оцените количество возможных опций и вариантов. Задумайтесь только о количестве вариантов электропроводки, подходящей под все эти модификации!

Поэтому, на большинстве современных заводов Tier-1 стараются подписаться на ранние Forecast сообщения, чтобы не держать у себя склад «Готовых изделий всех форм и модификаций», а изготавливать лишь то, что может скоро понадобиться ОЕМ сборщику.

Разделяют разные типы (в том числе смешанные) сборки изделий по EDI:

- Bulk assembly — запускаем процесс, и в течение одной смены собираем одинаковые изделия — некоторое количество на ОЕМ, остальные — на склад.

- Build-to-Order — каждое изделие создается строго под каждую машину (per each VIN order). В этом случае склад готовой продукции — минимальный. Полнейшая реализация Lean Principles — Pulling Model.

- Смешанный — делаем все, что надо для ОЕМ, а если заказов нет, то заполняем свою паузу тем, что делаем наперед наиболее популярные конфигурации изделий.

- В Чехии, на заводах Delphi разработали очень интересную методику — «pre-assembly». Так же, как ОЕМ отдал своим Tier-1 крупно-узловую сборку, руководство Delphi передало крупно-узловую детализацию в цеха, стоящие в начале цепочки производства, т.е. сначала собираются наиболее часто употребляемые компоненты, а потом их быстро компонуют в то, что требуется ОЕМ-щику и докустомизируют под потребности конкретного Заказа.

Build-To-Order

Рассмотрим самый выраженный случай, когда изделия собираются и поставляются строго по требованию (без склада).

По получению:

- “Forecast — 3 month” — Tier-1 договаривается о поставках со своими «Upstream» поставщиками: технические варианты, прочность, конструктив, упаковка и т.д. Заключают контракты и договариваются с логистической компанией о частоте поставок.

- “Forecast — 1 month” — Tier-1 затаривает свои склады сырьем и заготовками, чтобы «приблизительно соответствовать ожидаемым потребностям ОЕМ-а»

- “Forecast — 24h” — Машина зашла в Body-Shop. В этот момент Tier-1 проверяет доступное количество ресурсов на своем складе и делает «резервацию» комплектующих материалов.

- “Forecast — 8h” — Машина зашла в Paint-Shop. Tier-1 еще раз все проверяет, и если на предыдущем пункте была нехватка чего-то, то теперь «резервация» должна быть вся разрешена (resolved), в противном случае – заказывается авиа-доставка (у нас была ситуация, когда комплектующие везли самолетом из Бельгийского Genk-a в Шведский Goteburg-a).

- “Call-off — 0h” — Машина зашла на Trim-Assembly. Это самый главный импульс, от которого начинается вся музыка всех поставщиков (кроме Электропроводки, так как она укладывается самой первой на Trim-e).

Первый участок Trim Assembly — Электрика

Комплекты проводов лежат в ящичках в определенном sequence:

Жгуты собраны строго точной длины проводов и немного спаяны (Laser welding) на Tier-1 заводе (помните про СD-changer?)ё

Самой большой электрокоробкой является Fuse-box, там же теперь устанавливают и бортовой компьютер:

Большинство поставщиков начинают производить свои крупно-узловые комплектующие по получению сигнала «Call-off». Для них это означает, что «Ровно через 8 часов и 35 минут вы должны поставить к определенному участку товар, который соответствует указанным опциям нашей машины. Пожалуйста, укажите на вашем изделии номер Заказа и номер очередности для сборки. Спасибо!»

Например, завод Magna (бывший Intier) в Познани, производит а/м кресла для VW. Скорость сборки одного кресла — около 45 минут. Обычно для автомобиля нужно от 1 до 5 кресел. Кресла второго и третьего ряда собирают на отдельных конвейерных линиях параллельно:

(две сборочные линии + склад — между ними Kanban).

В кресла первого ряда необходимо вставить:

Airbag

Использовать:

раму правильной конфигурации

Которая соответствует опциям заказанной машины. Надеть сверху чехол и даже прогладить его паровым утюгом:

.

Каждое кресло крепится болтами с помощью программируемых производственных отверток (обычно фирмы Atlas), и с них считываются данные об углах поворота и силе затяжки каждой (!) гайки:

Эта информация затем хранится на CD в банковской ячейке в течение 15 лет. Потом кресло тестируется на Мультиметре: проверяются электроника зажима ремня безопасности «Buckle», электроника airbag, и это все тоже сохраняется в базе и экспортируется на CD.

В конце конвейерной линии кресло укладывают в специальный «ящик», и на него

большими

огромными цифрами печатают номер sequence.

(на форклифте видно левое и правое кресло из одного сиквенса)

У Tier-1 поставщика есть от 4 до 6 часов на формирование batch-поставки. Т.е. все, произведенные в течение 3-4 часов, кресла укладываются в большую фуру, и комплектуется «одна Delivery».

Таких Delivery делают 4-6 в сутки

Затем машина едет от 45 минут до 2 часов (пробки) до большого ОЕМ-завода и паркуется на своем Gate (номер Gate указывается в EDI). Там ее разгружают (через боковину) и цепляют кресла (в соответсвии с их сиквенс-номером в обратной последовательности на специальные «рельсы», которые под потолком доставляют Rack-mount, с креслом внутри, к правильному участку сборочной линии

(Кресел не нашел, но зато нашел дверцы, которые едут по рельсам вдоль конвейера и подаются к участку).

Рабочий на участке не смотрит на номер Заказа, а смотрит только, чтобы неразрывными были номера sequence. В случае сбоя — остановка конвейера.

Крупно-узловая сборка IP-panel (торпеда, cockpit)

С правым рулем:

К слову сказать, когда мы начали писать систему для Just-in-Time в 99-м году, нам объяснили: «Вы можете остановить конвейер большого автомобильного ОЕМ-завода, это плохо, но не смертельно. Однако, поскольку каждых 5 минут завод должен выпускать один автомобиль, то IT-провайдера будут штрафовать на 5 тысяч евро в минуту» (Это в ценах 1999 года). К слову, это было самой мотивирующей информацией о необходимости бэкапов, error-proofinga, release management, и всего прочего административного обустройства нашей компании, во времена сплошного waterflow SW development, которая позволила нам поддерживать SLA на уровне «шесть девяток после запятой» (15 минут простоя за 8 лет работы — это лучше, чем у Azure и AWS).

По мере продвижения Car-Body по Сборочной Линии, ОЕМ-щик продолжает кастить EDI сообщения всем своим Tier-1 поставщикам. Обычно они используются для валидации наших поставок: «мы не пропустили Call-off?», «к приходу Check-20, по идее, мы должны были уже наполовину собрать этот заказ, он у нас действительно уже собран хотя бы на половину?», по получению «Check-80» — мы должны были уже к этому времени уложить наш заказ в Машину, «CH-120» — мы точно уверенны, что этот заказ уже в отправленной машине? (Иначе — ручная сборка и доставка на самом быстром такси).

Ближе к концу большого ОЕМ-конвейера, возникает интересный сигнал для Инвойсинга (очень много ERP): если наш товар потребили в «хорошую машину», то нам оплачивают нашу поставку по одной цене, если машина была собрана неверно (неважно на каком участке), то нам оплачивают по другой цене. Это становится известно, когда машина заправляется бензином, и проверяется на ходу.

Как только окончательно собранная машина покидает ворота завода, мы получаем сигнал «Del», по которому в нашей системе делается очистка, проверка, упаковка истории и подготовка нашего инвойса в сторону ОЕМ за всю работу этой смены.

На самом деле, ERP работает намного интереснее и сложнее

Например, товар из разных стран может стоять в специальной части склада и быть «нерастаможенным». Зачем растаможивать и платить пошлину за то, что еще не было востребовано и consumed? Таким образом, VAT и пошлина появляется, только когда срабатывает наш внутренний Kanban импульс на запрос нового товара с нашего заграничного склада до нашего конвейера. Спасибо товарищу LOGX за хорошую статью с описанием WMS, которая подтолкнула меня к тому, что «пора-таки дописать статью всей моей жизни».

Как-то я общался с одним бывшим Plant Manager, он рассказывал, что у него в Чехии был Tier-1, который владел только двумя форклифтерами и 10 работниками офиса, все остальное принадлежало Ford-у:

- конвейер сборки Tier-1 полностью был заказан Ford-ом, установлен и контролировался им;

- все ящики, склады, стеллажи и внутренняя механика была взята Ford-ом в аренду у Logistic Supplier-a, ему же была отдана перевозка;

- работники на линии были наняты HR Ford-а, обучены им и приписаны к «цеху» этого Tier-1. Более того, расчет за поставленный товар Ford тоже делал сам себе.

Несколько хороших фоток, которые жалко выкинуть, а детям не покажешь:

Видео: рабочий у станка, его движения тверды.

Номер заказа и опции этой машины

Brakes Plate — все педали собраны на одной такой штуке, которая потом целиком вставляется в машину

Центральная проходная завода Vauxhall

Небольшой кусок склада

Умывальники на английском заводе, раздельная горячая и холодная вода

И на закуску: очень сложно показать перспективу и размер площадки, с которой грузятся машинки в большие океанские паромы. Вот тут есть ролик, который показывает часть порта в Bremerhaven под разными ракурсами. Корабль — огромный! С чем сравнить — не знаю. Ну, наверное, как дом, 22-этажный. Но больше всего меня поразило огромное количество новеньких спортивных Ауди и при этом забор высотой ниже моего колена. И ровно стриженые газоны.

Процесс производства нового автомобиля

Комментарии: 122.12.2020

Каждый знает, что производство транспортного средства – очень трудоемкий процесс. Автомобили, которые мы привыкли видеть в дилерских центрах и на дорогах, проходят очень долгий путь перед тем, как попасть в руки владельца. Но мало кто догадывается, что собой представляет процесс производства и какие сегодня применяются технологии на этапе создания транспортного средства.

Если речь идет об абсолютно новой модели на рынке, то сперва специалисты составляют проект, разрабатывают прототип, дорабатывают его и только после этого запускают первые партии в производство. Рассмотрим, как сегодня создается машина и какие этапы проходит от первой точки до дилерского центра. Весь процесс условно можно разделить на 5 категорий.

Для начала уточним, что создание новой модели может занимать около 72 месяцев. Однако, одни компании делают это гораздо быстрее, а другие могут затягивать выход новинки на несколько лет. Все это зависит не только от опыта и технического оснащения, но и от сложности выполняемых работ.

Первый этап. Подготовка к проектированию новой модели. Срок зависит от разных факторов. Как правило, составляет 0-72 месяцев. На данном этапе специалисты определяют главные особенности новой модели на рынке, смотрят на ее преимущества и уровень продаж на других рынках. После этого анализируют всех потенциальных конкурентов и целевых клиентов. Исходя из этого, определяют вес транспортного средства, планируют расход топлива и объем производства. На следующем этапе специалисты оценивают новый проект, определяют линейку двигателей, которые будут ставиться на автомобиль. Здесь же производитель должен определиться с бюджетом проекта, финансированием и инвестиционными планами.

Второй этап. Дизайн. Специалисты разрабатывают эскизы интерьера, выбирают дизайнерские темы и модель сборки. Представляют первые рендерные изображения в Сети, чтобы изучить мнение. Разрабатывают внешний дизайн, продумывают цветовые решения и выбирают материалы для отделки. На этом же этапе смотрят, какую аэродинамику будет иметь кузов. После этого создается концепт и представляется на автосалоне.

Третий этап. Инжиниринг. Самый ответственный этап, на котором продумывают особенности силовой установки, коробки передач. После этого внедряют электронные системы и определенные опции. На этом же этапе специалисты занимаются такими параметрами, как ударопрочность, аэродинамика, оптимизация и долговечность. Важная процедура на третьем этапе – краш-тест, на котором производитель смотрит на все дефекты конструкции кузова. Очень важно оценить экономию топлива, проанализировать стоимость всех компонентов и себестоимость производства. Со всеми поставщиками подписываются договоры и оформляется сертификат на уровень безопасности.

Четвертый этап. Производство. На данном этапе автопроизводитель приобретает все компоненты для внешней и внутренней отделки кузова. Все элементы проверяются на совместимость, улучшается качество транспортного средства. Специалисты проверяют, готова ли модель пойти в производство. В лучшем случае компания начинает производить первую предсерийную партию.

Пятый этап. Запуск массового производства. На данном этапе производитель определяет цену на рынках, разрабатывает план продвижения и поставляет первые образцы дилерам. Очень важно правильно разрекламировать модель, чтобы еще до массового выпуска получить высокий спрос.

Итог. Производство автомобиля – сложный процесс. Он делится на 5 этапов, каждый из которых предполагает анализ модели и изучение перспектив на рынке.

оцените материал

-

👍

1

-

😄

0

-

😲

3

-

😡

1

-

😥

2