Как делают самолеты

6 лет назад · 12577 просмотров

Сергей Анашкевич побывал во французской Тулузе на главных сборочных мощностях авиационного гиганта Airbus, где увидел всё своими глазами.

У большинства людей самолеты вызывают особенные эмоции, восхищение.

В детстве ребенок задирает голову, глядя на крохотную точку в небе, оставляющую за собой белый след, в аэропорту и дети, и взрослые любят прильнуть к панорамным окнам, наблюдая за неспешным рулением самолетов по перрону, взлетом или посадкой, самолеты всегда фотографируют и подолгу на них смотрят.

Казалось бы, транспорт и транспорт, но нет…

К машинам нет такого массового благоговения, к поездам нет, к кораблям тоже… а к самолетам есть. И ко всему, что с ними связано. Может быть потому, что по земле и воде человек тоже может передвигаться (ходить и плавать), а вот в небо подняться он может только на самолете?

Я множество раз был на различных производствах – от небольших до гигантских, на никому неизвестных предприятиях и на заводах всемирно известных брендов, но всегда мечтал побывать там, где делают самолеты. Те самые самолеты, приводящие всех в восторг, на которых все мы летаем, которые фотографируем и восхищаемся.

Наконец, моя небольшая мечта реализовалась и на прошлой неделе я побывал во французской Тулузе на главных сборочных мощностях авиационного гиганта Airbus, где своими глазами увидел, как делают самолеты – мой почти еженедельный транспорт.

Если вы так же, как и я любите самолеты и хотите своими глазами увидеть немного больше, чем привыкли видеть в аэропорту, вам нужно в городок Бланьяк, близ Тулузы. Здесь располагается аэропорт с кодом TLS, являющийся одновременно и тулузским международным аэропортом, и частью огромного завода Airbus. У аэропорта и завода общая взлетно-посадочная полоса, поэтому даже сидя в зале ожидания или бизнес-лонже вы вполне можете увидеть, помимо лайнеров нескольких десятков авиакомпаний, осуществляющих сюда рейсы, и очень много самолетов самого необычного вида, как, например, этот Airbus A380 катарских авиалиний, еще не имеющий ливреи и отправляющийся в свой первый (!) пробный полет!

Вообще, попасть в сборочные цеха Airbus может каждый желающий! На заводах компании в Тулузе и Гамбурге организованы 2х-3х часовые туры стоимостью 10-15 евро. Имейте в виду, что для желающих попасть на завод обязательна предварительная резервация. Кроме того, учтите, что фотографировать во время такой экскурсии строго запрещено, как на любые виды камер, так и на мобильные телефоны, за чем очень строго следят сопровождающие.

Но мы побывали на заводе Airbus не в рамках экскурсионного тура, а провели здесь целых два дня с утра до вечера и без каких-либо запретов на фотосъемку.

Вообще, Airbus S.A.S — одна из крупнейших авиастроительных компаний в мире, образованная в конце 1960-х годов путем слияния нескольких европейских авиапроизводителей. Производит пассажирские, грузовые и военно-транспортные самолёты под маркой Airbus. Штаб-квартира компании находится в городе Бланьяк (пригород Тулузы, Франция), как и главные сборочные мощности. При этом у компании целых четыре сборочных площадки – в Тулузе (Франция), Гамбурге (Германия), Мобиле (Алабама, США), Тяньцзине (Китай).

На заводе в Тулузе, о котором сегодня пойдет речь, собирают весь модельный ряд: A380, A350, A330/A330neo, A320/320neo. При этом A380, A350, A330 собирают только на этом заводе.

Первым делом отправимся в цеха, где делают самый коммерческий успешный самолет компании – серию A320/A320neo.

В свое время A320 стал настоящим хитом и одним из наиболее распространенных самолетов ИЗ ВСЕХ существующих в настоящее время в мире. С 1988 года произведено уже более 7600 единиц A320/A320neo, из которых более 8 000 летают на данный момент.

Подсчитано, что каждые 1,4 секунды в мире где-то садится или взлетает один A320, а если выстроить все произведенные самолеты этого типа в линию, то ее длина составит 260 километров.

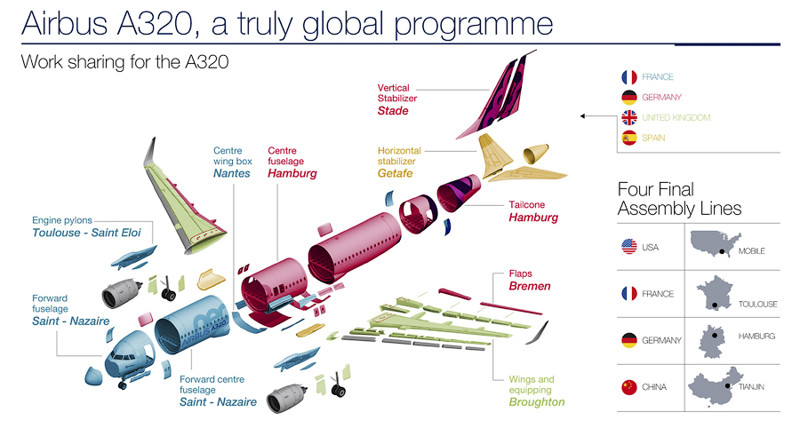

Полный производственный цикл одного A320 (от сборки первой детали до поставки самолета заказчику) составляет около года, а основные узлы самолета делают в 4-х странах: носовую и переднюю часть фюзеляжа – во французском Сен-Назаре, средние и хвостовую часть фюзеляжа – в Гамбурге, горизонтальный стабилизатор – в испанском Хетафе, вертикальный стабилизатор – в немецком Штаде, крылья – в английском Бротоне, закрылки – в Бремене…

Все эти части свозятся на одну из сборочных площадок, где происходит финальная сборка самолета, занимающая около 1 месяца.

К месту финальной сборки в Европе (а это Тулуза и Гамбург) крупные элементы самолетов – части фюзеляжа, крылья и стабилизаторы доставляют по воздуху, в недрах огромного транспортного самолета Airbus Beluga.

Этот пост и так получается очень объемным, поэтому в о Белуге я сделаю отдельный материал (встречайте его сегодня вечером).

Вот так выглядит задняя часть фюзеляжа A320, только выгруженная из огромной Белуги около линии финальной сборки. При этом на заднем плане хорошо видно пассажирский терминал аэропорта Тулуза-Бланьяк и только что вернувшийся из технического полета A330 для китайской компании Tianjin Airlines.

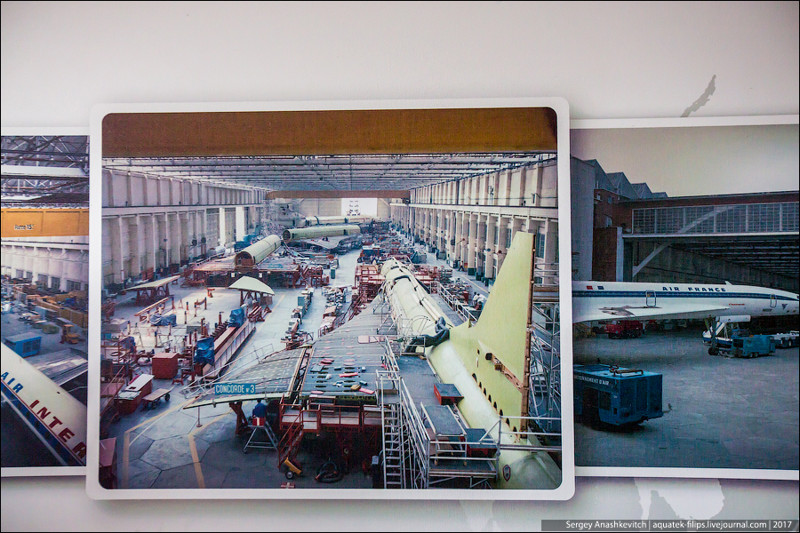

Линия финальной сборки A320 в Тулузе располагается не где-нибудь, а в тех самых ангарах, в которых в свое время собирали легендарные Concorde. Вы удивитесь, но на основании этого факта ангары даже признаны историческим памятником!

С одной стороны, это круто и уникально, с другой – накладывает определенные ограничения на Airbus, так как их нельзя перестраивать, изменять и т.д. Казалось бы, что в этом такого? Чуть ниже поймете)

Входим в ангары FAL – Final Assembly Line. Именно здесь происходит финальная сборка самолетов, начиная от соединения частей фюзеляжа и заканчивая “начинкой” – оборудованием электроникой и монтажом внутреннего интерьера.

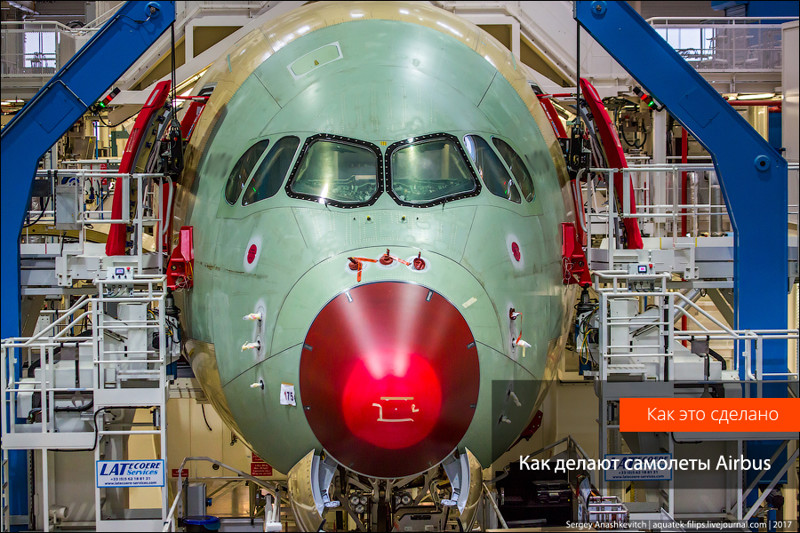

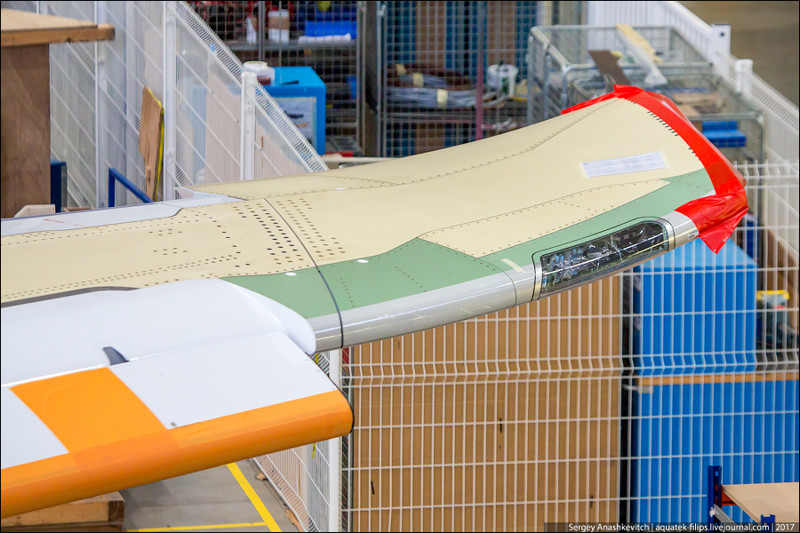

Удивительно, но этот странный зеленоватый обрубок с закрытой красной тканью задней частью не что иное, как будущий самолет.

В передней части он немного больше похож на себя привычного – угадывается и кабина пилотов, и иллюминаторы салона. Правда, еще нет ни крыльев, ни хвоста, ни двигателей, ни кресел, ни электроники.

Кстати, территория цеха сборки вся разделена на зоны, каждая их которых отрисована на полу: зоны расположения так называемых станций сборки, зоны перемещения подвижной техники, зоны для перемещения людей. За красную линию человеку без доступа нельзя. Там может находиться только персонал, работающий с тем или иным самолетом.

Хвостовая часть будущего A320 и задний выход

Видно, что внутренностей еще нет никаких.

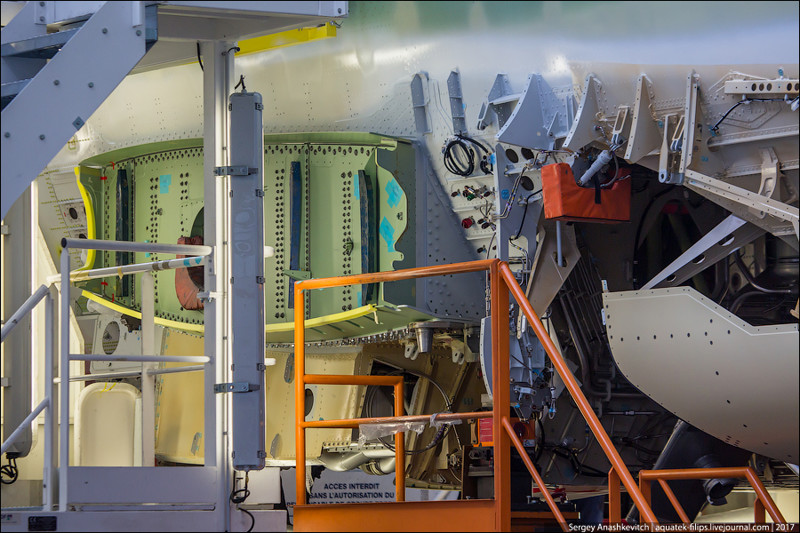

Место крепления крыла самолета

То же место с бокового ракурса

Иллюминаторы

Переходим на следующую станцию. Здесь уже идет монтаж крыльев, поперечного и вертикального стабилизаторов. Крылья приходят без законцовок, механизации, шасси и двигателей. Все это будет установлено в течение нескольких следующих недель.

Установка вертикального стабилизатора. Кстати, его первым красят в цвета ливреи авиакомпании, для которой собирают тот или иной борт. Как вы понимаете, все самолеты собираются под заказ авиакомпаний согласно предварительному контракту и никогда на склад, как это бывает с автомобилями.

Стойка с комплектующими. Как и в аэропорту, здесь разделяются “Прилет” и “Вылет”)

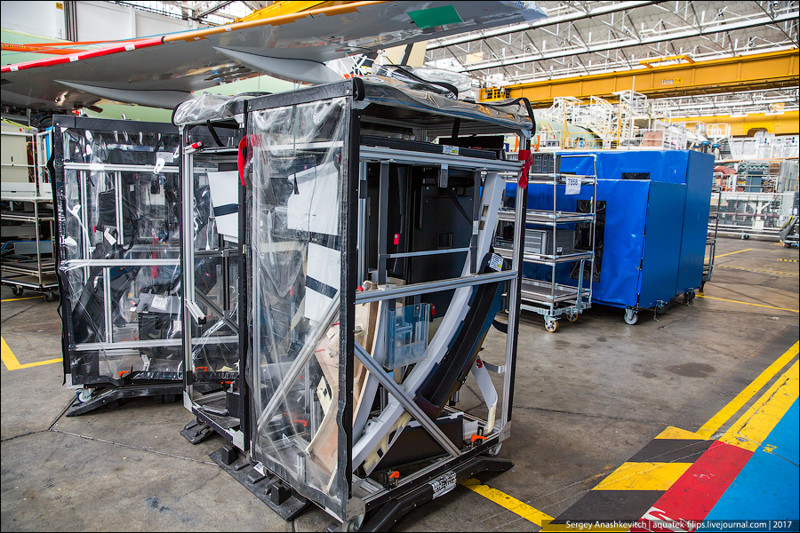

Боксы с комплектующими около борта самолета. Судя по всему, это элементы внутренней черновой обшивки фюзеляжа

Угадаете, что за сапог?

Перемещаемся на следующую станцию. Здесь осуществляется монтаж внутренней обшивки салона. В боксах видны готовые блоки с прорезями для иллюминаторов

Рамки иллюминаторов

Из первого ангара FAL самолет входит с полностью собранным фюзеляжем, установленными крыльями, горизонтальным и вертикальным стабилизаторами, частью салона.

После этого A320 покидает первый ангар и его перемещают в соседний, где происходит монтаж двигателей, авионики, всей электроники и вся остальная сборка до самого конца. Но здесь есть одна сложность. Как я уже говорил выше, это исторические ангары, в которых делали Concorde. Те самолеты были гораздо ниже, а вот хвост у A320 намного выше проема ангара (!), обычным способом его отсюда просто не выкатить! Но так как здание историческое, его просто НЕЛЬЗЯ перестроить или даже прорубить проем для прохода стабилизатора самолета, как это часто делается. Вот и пришлось инженерам Airbus придумать специальный домкрат, которым приподнимают переднюю часть и так выкатывают самолет из ангара, опуская заднюю часть лайнера вместе с хвостом к самой земле…

Вот вам и ответ на эту загадку)

Станция монтажа авионики и электроники. Здесь удалось поймать за хвост будущий борт Аэрофлота

Это ответ еще на одну недавнюю загадку – почему у самолетов на производстве красный нос?

Под носовым обтекателем располагается очень чувствительное радиолокационное оборудование, поэтомоу на нос наносится красная пленка, предупреждающая об особом внимании. Позже, перед покраской, эту пленку просто снимут.

Практически в самом конце в самолет устанавливают кресла согласно выбранной авиакомпанией компоновке салона и шагу между креслами.

Затем на самолет устанавливают двигатели и красят его в ливрею авиакомпании

А, да, чуть не забыл! Еще в самом конце монтируют подвижные части крыла…

… и шарклеты.

Двигатель современного A320neo. Он настолько огромен, что по диаметру больше чем … салон некоторых бизнес-джетов!!!

Все, теперь самолет можно выкатывать на летные испытания!

В самом конце идет стадия “предпродажной” подготовки и процесс передачи самолета заказчику.

От заказчика приезжает комиссия и придирчиво проверяет абсолютно все: и на предмет соответствия самолета выбранной спецификации, и на предмет функционирования всего, начиная от от розеток для пассажиров, заканчивая двигателями и авионикой. Затем приемочный полет и …

И все, самолет готовят к своему первому рейсу с кодом авиакомпании, под которым он полетит на аэродром базирования в Азии, Европе, на Ближнем Востоке или Африке

Недалеко от цехов A320 высятся огромные стабилизаторы в цветах лучших мировых авиакомпаний – это новейшие A350, которые начали собирать не так давно и которые только-только начинают массовое распространение по планете. Конечно же, первыми новинку получают самые крупные, самые богатые, самые известные авиакомпании

Направляемся в FAL A350, посмотрим как собирают эти самолеты.

По пути встречаем детали фюзеляжа, которые раза в 1,5 больше, чем эти же детали для А320. Оно и понятно, ведь это уже широкофюзеляжный дальнемагистральный самолет, вмещающий в два раза больше пассажиров и способный покрывать намного большие расстояния в небе.

Кстати, для сборки одного А350 нужно 7(!!!) рейсов Белуги. Одним привозят носовую часть фюзеляжа, вторым – среднюю, затем заднюю, хвост и горизонтальные стабилизаторы, два крыла (по одному рейсу на каждое), и один рейс с различными громоздкими частями самолета

Первое что бросается в глаза на сборочной линии А350 – масштаб и простор. Это уже современные цеха с очень высокими потолками и десятком собираемых самолетов одновременно.

Во время сборки А350 их уже не катают со станции на станцию, все собирается на одном сборочном участке

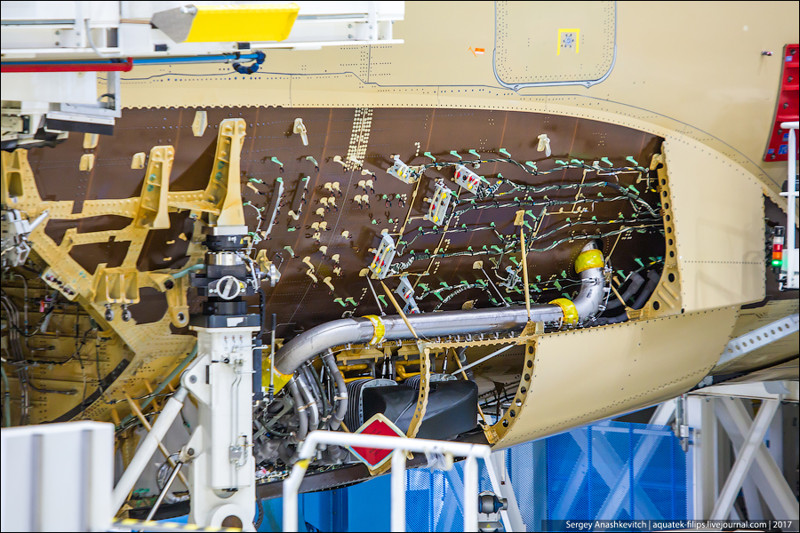

Место крепления крыла. Видны крепежи будущих магистралей, жгутов проводов и различных трубок

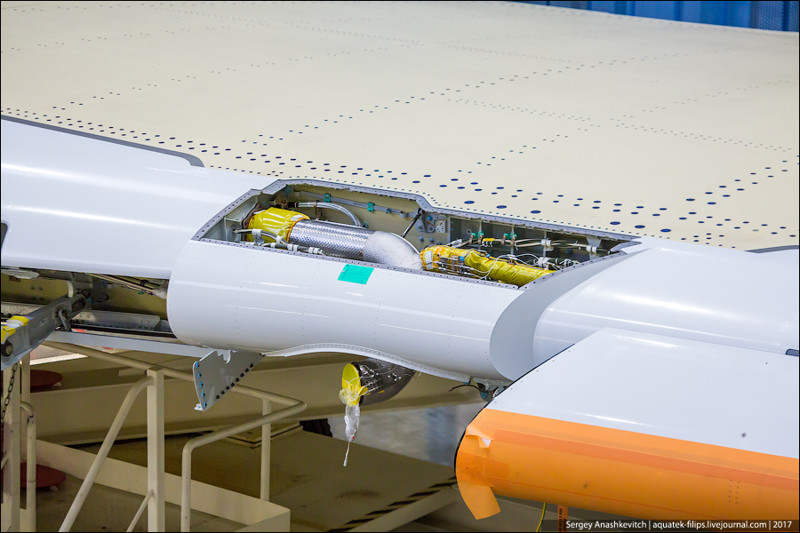

Предкрылки

Крыло в сборе без шарклета

Место крепления будущего шарклета

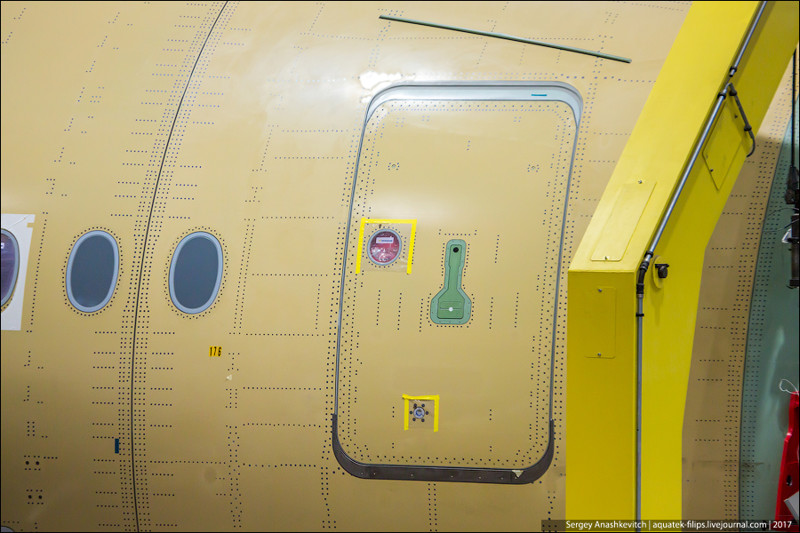

Борт с иллюминаторами

Запасный выход

Горизонтальный стабилизатор

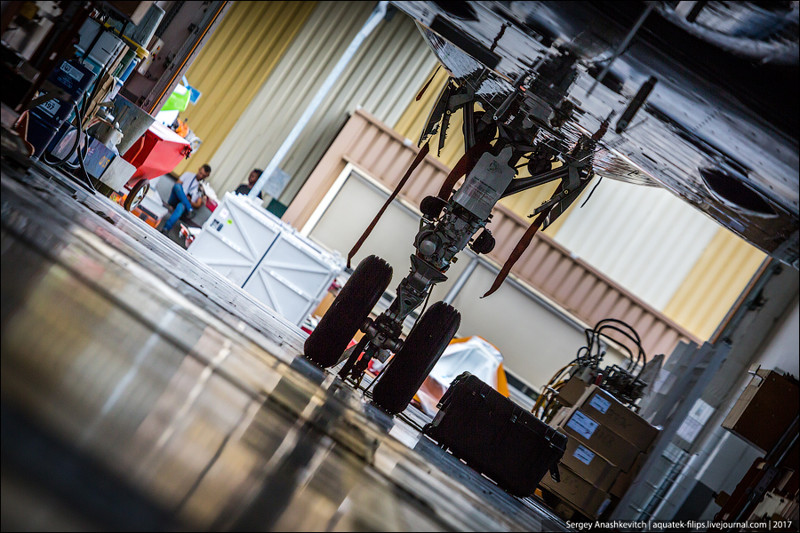

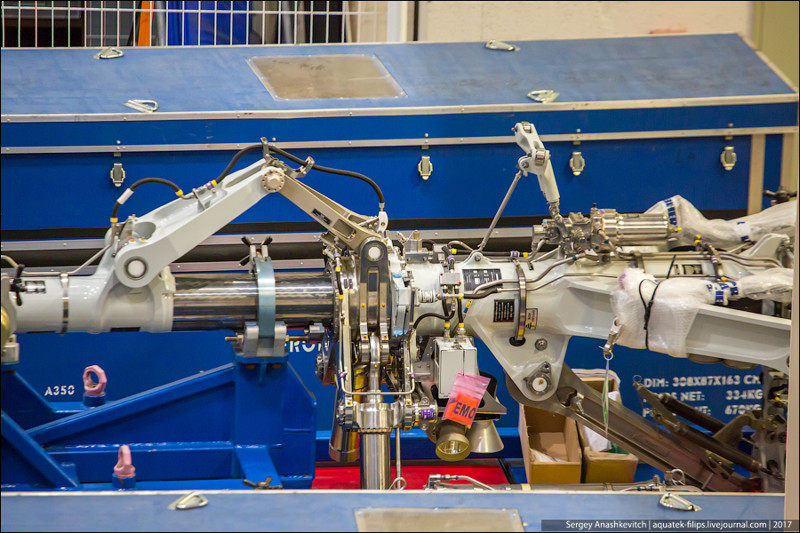

Стойка переднего шасси

Вот в таких ящиках приходят оборудование и части самолета

Кабина пилотов, вид спереди

Красный нос А350

Станция FAL Airbus A350

Собранные самолеты выкатывают на улицу, где они ждут своей очереди летных испытаний, а затем отправки на покраску

Этот А350 еще ждет свои двигатели

Как и эти два борта для Lufthansa и Delta

Ну где еще в мире в аэропорту можно увидеть такое разноцветье ливрей, которые не летают сюда в качестве регулярных рейсов?

Уже в самом конце, уезжая из сборочного цеха, нам удалось увидеть приземлившийся A350-1000, следующая версия A350, которая еще не пошла в серию, а только проходит летные испытания.

Ну а в конце… в конце, когда самолет сделают и сдадут заказчику, происходит его торжественная передача. С эмоциями, зрителями и журналистами…

При словах «отечественное производство » у меня в голове всплывает картина полуразрушенного цеха с протекающей крышей и ржавыми лестницами, криво уходящими под потолок. Какого же было мое удивление, когда я оказался в Комсомольске-на-Амуре в цеху, где производят самолеты Сухой Суперджет 100 — абсолютно чистый цех, который надраивают 4 раза в день полотером, предупреждающие таблички у каждого люка, аккуратно одетый персонал…

На заводе работает около 12 тысяч человек, и производство разделено на 2 площадки. На первой из алюминиевых заготовок изготавливают фюзеляж, а на второй к нему прикрепляют крылья, устанавливают в самолет всю авионику и двигатели. Сегодня я покажу вам, как кусок алюминия превращается в самолет…

Снимать здесь запрещено, но для нас сделали исключение:

3.

Современные самолеты создаются «в цифре». Из Москвы в Комсомольск-на-Амуре по сети передают электронные модели деталей и агрегатов самолетов. Инженеры завода пишут программы для станков с ЧПУ и адаптируют чертежи к производству. То есть, они получают из Москвы электронные модели, а дальше самостоятельно разрабатывают оснастку, инструмент и технологические процессы для изготовления этих деталей.

Кстати, самолет Сухой Суперджет стал первым российским самолетом, полностью созданным на основе цифровых технологий, что позволило сократить время процесса подготовки его производства на 2 года:

4.

Начинается все с цеха механической обработки, куда подвозят увесистые алюминиевые заготовки и превращают их в детали будущего самолета:

5.

В цехе стоят огромные полностью закрытые станки с ЧПУ:

6.

Всего таких станков для производства Суперджета было закуплено более 30 штук:

7.

Вся стружка из станков автоматически попадает по стружкопроводу в контейнеры и уходит на переработку:

8.

Заготовка зажимается на поворотном столе и обрабатывается по программе без участия человека:

9.

Оператор станка стоит снаружи и наблюдает за процессом по монитору. Отсюда же происходит и все управление:

10.

Вручную лишь устанавливают заготовки:

11.

Однажды у Микеланджело спросили, как он создаёт свои скульптуры. Он ответил: «Очень просто, я беру камень и отсекаю все лишнее». Подобно великому итальянскому творцу, станки Сухого отсекают острыми фрезами весь лишний метал:

12.

Станки могут фрезеровать очень сложные по форме и большие по размеру детали, благодаря программам, написанным инженерами КнААПО:

13.

Все, что выглядит как штамповка, на самом деле было «выстругано» из большого куска алюминия на фрезеровочных станках:

14.

В фюзеляже самолета более 40 тысяч заклепок и еще 15 тысяч в крыле. Сверление отверстий и установка заклёпок в панелях крыла и фюзеляжа производится на клёпальном автомате лазером:

15.

Лазером же вырезают мелкие детали:

16.

В самолете практически нет прямых деталей. Для придания нужной кривизны используют набор форм для обтяжки на специальном прессе:

17.

18.

Деталь устанавливают в пресс, прижимают ремнями и по программе прикладывают усилия, необходимые для её формообразования:

19.

20.

21.

Обшивки крыла доводят до нужной формы на отдельном прессе в ручном режиме:

22.

23.

Изготовленные обшивки крыла контролируются на специальном стенде с набором шаблонов. Отклонение 14-метровых обшивок крыла должно быть не более +/- 1 мм:

24.

Если отклонение больше, то деталь доводят дробью в специальной установке:

25.

После того, как детали приобрели нужную форму, их покрывают грунтом для защиты от коррозии:

26.

27.

Для каждой панели фюзеляжа существует своя оснастка, называемая «палетой»:

28.

Закрепленные в палетах панели попадают на станки автоматической клепки. В каждом самолете примерно 55 000 заклепок:

29.

Весь процесс полностью автоматизирован и управляется парой человек:

30.

Разметка установки технологического крепежа производится вручную:

31.

Автомат пока не может полностью заменить человека, и некоторые места для клепки приходится размечать рабочим:

32.

После стыковки фюзеляж устанавливается в эстакаду внестапельных работ, где производится его окончательная сборка:

33.

По номеру видно, что идет сборка 20-го самолета:

34.

Отверстия болтовых соединений обрабатывают специальным образом, чтобы не было люфта:

35.

Чем плотнее стык, тем больше ресурс у детали:

36.

Стапель сборки лонжерона крыла:

37.

38.

Наушники – обязательный элемент для техники безопасности труда при ручной клепке:

39.

Шпангоут, который завершает пассажирский салон и отделяет его от хвостовой части, где расположена вспомогательная силовая установка (ВСУ):

40.

Центроплан — центральная часть крыла самолёта. К нему присоединяют крылья, а внутри него расположен бензобак:

41.

Цех, в котором собирают крылья:

42.

В стапеле производится установка лонжеронов и нервюр крыла:

43.

Номер 95021 обозначает, что это отъемная часть крыла для самолета с порядковым номером №021. Всего Сухой произвел уже 11 самолетов:

44.

На нижней поверхности крыла оставляют люки для доступа внутрь крыла и его обслуживания в процессе эксплуатации самолёта:

45.

Все они закрываются подобными съемными крышками:

46.

Внутренние полости крыла, также как и центроплан, используют в качестве топливного бака:

47.

В этом цехе собирают отсеки фюзеляжа, которые затем стыкуют между собой:

48.

Состыкованные панели фюзеляжа перед передачей в цех изготовления отсеков фюзеляжа:

49.

В каждом цехе на стене висит подробная информация о том, что в нем собирают:

50.

Здесь же собирают будущий пол самолета с рельсами для кресел:

51.

И устанавливают его в фюзеляж:

52.

После установки его накрывают технологическим полом:

53.

Под ним расположен багажный отсек:

54.

Секции фюзеляжа стыкуются автоматически на стенде:

55.

Таких стендов пока нет ни на одном другом российском заводе, включая военные:

56.

В следующем посте читайте рассказ о втором цехе Сухого, где самолеты окончательно собирают и отправляют в небо.

57.

Источник

[3] Первое, что бросается в глаза в цехе окончательной сборки Суперджета, это идеальная чистота и порядок:

[4] Около каждого самолета стоят лайтбоксы, сообщающие о конкретных работах, производимых в данный момент с каждым из 6 самолетов, находящихся в ангаре:

[5] Цех убирают 4 раза в день — грязь и самолет несовместимы:

[6] Управление всеми процессами сборки идет из огороженных зон — точно такие же я видел на заводе Боинга:

[7] В цехе окончательной сборки одновременно строят 6 самолетов плюс один стоит уже готовый, пока его не примет и не заберет заказчик:

[8] Завод работает по конвейерному принципу. В цехе организовано 6 рабочих мест, на каждом из которых самолет проводит 30 дней. Это так называемый «такт производства»:

[9] На первом рабочем месте, или на «Платформе №1», устанавливается вертикальное и горизонтальное оперение, двери, багажные люки, киль и стабилизатор, монтируется электропровод и трубопровод, по которым подается топливо и гидрожидкость гидравлических систем (правда здесь самолет похож на ушастый шлем Дарт Ведера?):

[10] Верхние антенны:

[11] В кабине самолета протягивают первые провода и устанавливают систему подачи гидрофобизирующей жидкости, систему очистки лобовых стекол:

[12] Монтируют чехол вспомогательной силовой установки (ВСУ), которую используют для запуска основных двигателей и для обеспечения самолета энергией на стоянках:

[13] Центроплан — центральная часть самолета, к которой во время следующего такта присоединят крылья. Когда самолет построят, эта секция будет герметична, и в ней, как и в части крыла, будет топливный бак:

[14] На втором рабочем месте к самолету прикрепляют крылья, вешают шасси, монтируют саму ВСУ и передний обтекатель:

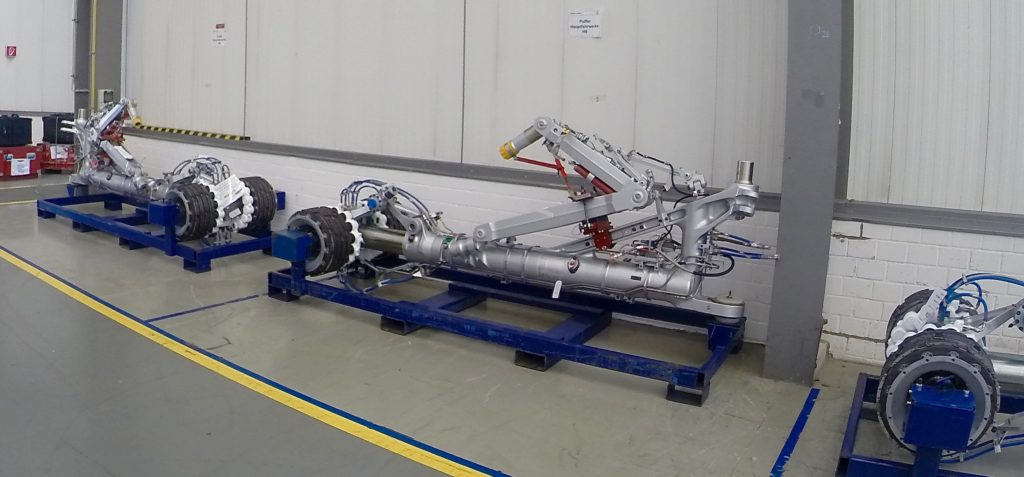

[15] SSJ100 — первый русский самолет, стыковка которого производится автоматически. Фюзеляж самолета выравнивают, а крылья поднимают на специальных домкратах. Все выравнивается с помощью лазера, после чего происходит стыковка и крепление крыла к фюзеляжу:

[16] Шасси крепят после установки крыльев. Убираться они должны в полость под самолетом за центропланом. После установки шасси самолет перемещается от одного рабочего места к другому уже на своих колесах:

[17] Шасси выдерживают 70 тысяч взлетов и посадок:

[18] В Суперджете 83 километра проводов. Заделкой электросоединителей и прозвонкой занимаются в основном девочки:

[19] Как они разбираются в этих проводах, я не понял, но знающие люди говорят, что перепутать невозможно:

[20] На каждый жгут надевается защитный чехол с маркировкой, предотвращающий попадание пыли и указывающий порядок стыковки:

[21] Самолет изнутри «обивают» матами тепло- и звукоизоляции:

[22] Около каждого проема в полу стоит предупредительная табличка:

[23] Во время третьего такта на крыло навешивают пилоны крепления двигателей, устанавливают предкрылки, закрылки, заделывают электросоединения:

[24] Очаровательные девушки очищают верхнюю панель крыла от излишков герметика:

[25]

[26]

[27] Во время четвертого такта монтируют систему гидравлики и систему кондиционирования воздуха, обнаруживают всевозможные утечки, монтируют каркас обтекателя крыло-фюзеляж, опрессовывают фюзеляж избыточным давлением воздуха от специального стенда, устанавливают радиоэлектронное оборудование:

[28] На 5-м такте самолет «ставят под ток», то есть начинают тестировать все бортовые системы под током:

[29] Технические панели в полу открывают, и рабочие прокладывают провода через багажный отсек, монтируют кабельную сеть:

[30] Таких отсеков на борту несколько — и под полом кабины (подкабинное пространство), и в переднем/заднем багажных отсеках. Собственно, вся сложность современного самолета — как такую кучу самой разной техники запихать в довольно ограниченное пространство и сделать так, чтобы она работала безотказно и без ненужного взаимовлияния:

[31]

[32] МастПЛЛ контролирует внедрение конструктивных изменений:

[33] На заключительном 6-ом такте в самолет монтируют салон, двигатели, кабину экипажа, проводят общий техосмотр и выкатку — то есть, впервые выкатывают самолет из ангара, где передают его на летно-испытательную станцию:

[34] До завершения работ салон закрыт специальными чехлами, чтобы не повредить перед сдачей заказчику. Обратите внимание на место для ног у пассажиров первого ряда экономического класса. Если когда-нибудь будете летать на Суперджете, просите первый ряд:

[35] Самолеты оснащают Российско-французскими двигателями SaM146:

[36] Двигатели оптимизированы под 75 посадочных мест, но большинство авиакомпаний предпочитают заказывать салоны с 95 местами, из-за этого сложилось мнение, что у Суперджета слабые движки. В данный момент Сухой работает над увеличением мощности двигателей на 5% для версии самолета с увеличенной дальностью (long range), что неизбежно приведет к росту стоимости его обслуживания и сокращению ресурса:

[37] Отработка систем перед первым полетом:

[38] После летно-испытательных работ самолет улетает в Ульяновск, где его красят, и после этого возвращают в Комсомольск-на-Амуре для финальной доделки и устранения всех мелких неполадок:

В настоящее время каждый самолет производится за 180 дней. Перед заводом стоит задача ускорить производство, чтобы постройка самолета занимала 54 дня.

Если в данный момент 1 такт производства составляет 30 дней, то это означает, что Сухой выпускает по 1 самолету каждый месяц. В дальнейшем каждый такт сократится до 9 дней, что позволит выпускать по 3 самолета в месяц.

На данный момент уже построено 11 самолетов, но самолет мало спроектировать и произвести, его еще надо испытать (чтобы доказать, что получился достойный продукт) и сертифицировать, т.к. это новый тип воздушного судна. Без сертификатов ни одна авиакомпания не купит — зачем самолет, который не может возить пассажиров?

1-й, 3-й, 4-й и 5-й самолеты SSJ100 базируются на летно-испытательном комплексе ЗАО «ГСС» в ЛИИ им.Громова в г.Жуковский.

2-й — в ЦАГИ, г.Жуковский

6-й — в СибНИА, г.Новосибирск

1-й SSJ100 (заводской номПЛЛ 95001, бортовой номПЛЛ 97001) первый полет совершил 19.05.2008, а в октябре 2008 начал летные сертификационные испытания. Из-за того, что «единичка» не до конца соответствует типовой конструкции SSJ100, он принимал участие, в основном, в аэродинамических испытаниях и испытаниях на критические режимы (обледенение, сваливание).

2-й SSJ100 (заводской номПЛЛ 95002, бортового номера нет — ибо не летал) в ЦАГИ (Центральный аэрогидродинамический институт им.Жуковского) на статических испытаниях. Самолет нагружают и смотрят, что происходит с конструкцией — как она ведет себя, как выдерживает.

3-й летающий прототип (95003, 97003) проходил, например, испытания на ЛТХ (летно-технические характеристики), устойчивость и управляемость, испытания на боковой ветПЛЛ в Исландии в прошлом году.

4-й (тоже летающий — 95004, 97004) — испытания на отказобезопасность, испытания всех систем воздушного судна, 1й этап испытаний в условиях высоких температур, испытания в условиях воздействия электромагнитных полей высокой интенсивности, испытания в условиях высокогорья.

5-й (летающий — 95005, 97005)- испытания в условиях высоких температур, испытания в условиях низких температур, тоже отказобезопасность и тоже испытания всех систем.

6-й (нелетающий — 95006) — проходит испытания на ресурс — на нем выполняются лабораторные полеты.

7-й SSJ100 (заводской номПЛЛ 95007, бортовой EK-95015 (Армавиа) — это первый серийный самолет. Назван в честь Юрия Гагарина. Первый коммерческий рейс совершил 21.04.2011, с тех пор налетал уже более 1000 часов.

8-й SSJ100 (95008, бортовой RA-89001 (Аэрофлот) — назван в честь Михаила Водопьянова. Первый рейс совершил 16.06.2011 по маршруту Москва — Санкт-Петербург.

9-й SSJ100 (95009, бортового пока нет, т.к. Армавии не был передан) — Армавиа планирует ставить самолет только в летнее расписание, поэтому его производство пока приостановлено, чтобы ускорить работу над машинами для Аэрофлота.

10-й SSJ100 (95010, RA-89002) — 2-й SSJ для Аэрофлота — носит имя Дмитрия Езерского. Первый рейс совершил не далее как 27 августа 2011.

11-й — тот, который мы видели в цехе окончательной сборки.

На сегодняшний день у Сухого есть предварительные заказы на 168 самолетов, то есть производство будет загружено до 2015 года:

Аэрофлот — 30

ВЭБ-лизинг для ЮТэйр — 24

Interjet (Мексика) — 15

Газпром — 10

ФЛК для Якутии — 2

Армавиа — 2

Kartika Airlines (Индонезия) — 30

Phongsavanh (Лаос) — 3

Pearl Aircraft Corporation (США)- 30

Blue Panorama Airlines (Италия) — 4

Willis Lease Finance Corporation (США) — 6

Sky Aviation (Индонезия) — 12

Каталожная цена Суперджета 31,7 миллионов долларов. Из них только кресла салона стоят 1,2 миллиона долларов. Двигатели стоят 25% от стоимости самолета.

Основные конкуренты Сухого Суперджета — ЭмбраПЛЛ E-190, Бомбардье CRJ900-1000 и АН-158.

[39] Мы как раз застали момент, когда 11-й самолет передавали Аэрофлоту. Вот как выглядит серийный Сухой Суперджет 100:

[40] Багажный отсек:

[41] Компоновка кресел в салоне 3+2:

[42] Расстояние между рядами в экономическом классе — 79 сантиметров, в бизнес-классе — 97 сантиметров:

[43] Как я уже писал, больше всего места для ног у пассажиров первого ряда экономического класса:

[44] В бизнес-классе компоновка кресел 2+2:

[45] Кухня в хвосте самолета:

[46] Совершенно не совковый, большой и удобный туалет:

[47] Ну и сам красавец-самолет:

Бытует мнение о том, что Сухой СуперДжет100 не НАШ самолет, что он просто скомпонован из иностранных деталей, и таким образом, не мы им должны гордиться. Однако, все мозги, которые его проектировали, наши, и КБ наше, и завод наш. Что поделать, если наша промышленность не может пока выпускать комплектующие того качества, которые необходимы для производства самолета мирового уровня.

Так что Суперджет по праву может стать точкой возрождения российского авиапрома!

Stay Tuned!

Благодаря легкости, пластичности и стойкости к коррозии алюминий стал незаменимым материалом во многих производствах. Авиационный алюминий – группа сплавов, отличающихся повышенной прочностью с включением магния, кремния, меди и марганца. Дополнительную прочность сплаву придают при помощи т. н. «эффекта старения» — особого метода закалки под воздействием в течение длительного времени агрессивной атмосферной среды. Сплав был изобретен в начале 20 века, получив название дюралюминий, сейчас известен также под названием «авиаль».

Определение. Исторический экскурс

Началом истории авиационных алюминиевых сплавов считается 1909 год. Немецкий инженер-металлург Альфред Вильм опытным путем установил, если сплав алюминия с незначительным добавлением меди, марганца и магния после закалки при температуре 500 °C и резкого охлаждения выдержать при температуре 20-25 градусов в течение 4-5 суток, он поэтапно становится тверже и прочнее, не теряя при этом пластичности. Процедура получила название «старение» или «возмужание». В процессе такой закалки атомы меди заполняют множество мельчайших зон на границах зерен. Диаметр атома меди меньше, чем у алюминия, потому появляется напряжение сжатия, вследствие чего повышается прочность материала.

Впервые сплав был освоен на немецких заводах Dürener Metallwerken и получил торговую марку Dural, откуда и произошло название «дуралюмин». Впоследствии, американские металловеды Р. Арчер и В. Джафрис усовершенствовали состав, изменив процентное соотношение, в основном магния. Новый сплав получил название 2024, который в различных модификациях широко применяется и сейчас, а все семейство сплавов — «Авиаль». Название «авиационный алюминий» этот сплав получил практически сразу после открытия, поскольку полностью заменил дерево и метал в конструкциях летательных аппаратов.

ТУТ ЗАБАВНО

ВоенноеСССРСамолеты

Ещё перед началом Второй мировой войны и в СССР, и в Германии поняли, что вопрос о победителе противостояния будет решаться не на земле и не под водой, а в небе. Именно поэтому на развитие авиации стороны направляли львиную долю военного бюджета – до 40 процентов. Вот только при этом приоритеты у стран оказались разными. И, как покажет результат, советский путь окажется верным.

Количество против качества В свое время Германия большое внимание уделяла техническим характеристикам оружия и самолетов. Это дало ей несомненное превосходство – более высокую скорость по сравнению с советскими машинами. Тот же Me.109 имел показатели на 100 км/ч превосходящие наши.

Но Советский Союз не пожелал так просто мириться с этой ситуацией и решил победить врага количеством. В период с 1934 по 1941 года в СССР было произведено около 20 тысяч самолетов моделей И-15бис, И-16, И-35, И-153. Их «родственников» Як, МиГ и ЛаГГ, которые начали выпускаться всего за два года до начала Великой Отечественной, также было выпущено прилично – около двух тысяч машин.

Во время второй мировой войны СССР и вовсе стал выпускать более 1630 военных самолетов в месяц. По словам Алексея Солдаткина, старшего научного сотрудника Центрального музея Военно-воздушных сил, на протяжении всего периода войны было произведено 136 тысяч боевых машин. Причина такого стремительного роста производства заключалась в том, что для создания самолетов использовались материалы, служившие технической базой ещё первой мировой войны, а именно – древесина.

Продолжая традиции Первые заводы, специализирующиеся на самолетостроении, появились в Советском Союзе в 20 веке. Располагались они в Санкт-Петербурге, Москве и Одессе, и сначала производили в основном иностранные модели. Корпус этих машин почти полностью состоял из дерева, и их оборудование было рассчитано на деревянную конструкцию. Они имели полотняную обшивку. Использование металлических деталей же было редкостью.

Самолёты, которые были построены с применением металла, появились только в 1922 году, когда в производстве активно стал использоваться кольчугалюминий. Тогда же и произошел резкий рост отечественной авиационной промышленности. Только вот наши инженеры и конструкторы ещё долгое время предпочитали строить самолеты смешанного типа, а не более продвинутые модели, сделанные целиком из металла. Всё потому, что алюминий, применяющийся для строительства крыльев, в то время был в дефиците. В итоге из всего многообразия моделей, производившихся с 1930 по 1940 года (а их было около тысячи), примерно 74% наполовину или полностью были сделаны из древесины.

Несмотря на то, что в 1930 году давно уже было общеизвестно, что древесина устаревший и не самый эффективный материал в авиастроении, власти Советского Союза все же приняли оптимальное в то время решение – продолжать строить самолёты с её применением. Так была улажена проблема нехватки алюминия, к тому же многие понимали, что древесина – универсальный, легкодоступный и технологичный материал. Кроме того, прибегнуть к таким мерам заставила война: как раз в 1941 году были оккупированы заводы по производству алюминия на Украине, и вновь налаженное производство «деревянных» боевых машин помогло сильно облегчить положение Военно-воздушных сил.

Так, например, в изготовлении корпуса известных моделей истребителей ЛаГГ-3 и ЛаГГ-5 – основных представителей военно-воздушной армии – применялась бакелитовая фанера, пропитанная клеем и затем спресованная.

Дерево не для всех Хотя древесина имела множество преимуществ, она все-таки не была фаворитом во всем. Оказалось, что у этого материала есть два важных недочета: вес и прочность. Самолёты из дерева имели вес, намного превосходящий их металлических «коллег», что заметно сказывалось на их эффективности. К тому же, такие самолёты намного больше были подвержены повреждениям.

По этой причине массово древесина использовалась только для создания истребителей. Штурмовики, бомбардировщики и прочие машины, для которых крайне важную роль играла защищенность, строились из алюминия. И даже при таком раскладе материалов было ограниченное количество – например, по досадному стечению обстоятельств, цельнометаллический МиГ-3 так и не смог войти в массовое производство, поскольку аллюминий был необходим для производства более нужной тогда модели Ил-2.

Воюют все Но были и неоднозначные экземпляры. Несмотря на использование в производстве древесины, в большинстве случаев при конструировании самолетов тщательно продумывалась стратегия их применения для повышения военного потенциала СССР, а следовательно, использовались доступные на тот момент новейшие технологии. Но наряду с легендарными моделями Ил-2, Як-3 и Ла-5 существовал и самолет биплан По-2.

Его главная особенность состояла в том, что крылья и фюзеляж этого самолета полностью состояли из дерева, что делало его крайне уязвимым для противника. Даже от простой автоматной очереди он мог разлететься на щепки. Но тем не менее, в СССР аж до 1953 года его производили огромным тиражом – около 33 тысяч машин.

Все дело в советской смекалке. Советские инженеры быстро поняли, что биплан По-2 прекрасно может передвигаться в темноте и оставаться незамеченным. К тому же, его преимуществом была маленькая скорость – продвинутые Мессершмиты не могли нанести ему урон, поскольку при попытках держаться на хвосте, сваливались в штопор, и высокая скорость не позволяла им преследовать такой медленный объект.

Как только плюсы этой модели стали очевидны, власти Советского Союза приняли решение о переводе её в ночные бомбардировщики. Самолеты перекрасили в темный оттенок и снабдили их снарядами.

Несмотря на небольшую бомбовую нагрузку, «ночные» По-2 оказались эффективны. С малой высоты бомбометание производилось с очень высокой точностью, даже несмотря на тёмное время суток и примитивные средства прицеливания. К тому же самолёт прекрасно справлялся и с разведывательной деятельностью.

Результаты боевой деятельности По-2 впечатляли настолько, что уже к 1943 году число полков, вооружённых этими самолётами, достигло 70. Создавались даже женские авиаполки, на вооружении которых стояли бесхитростные «кукурзники».

Тогда никому даже в голову не приходило, из какого материала сделан самолет. С блеском выполняет свою основную функцию – и ладно.

Подписывайтесь на наш канал в Яндекс.Дзен

Основные виды и характеристики

Выделяют три основных группы:

- Семейства алюминий-марганец (Al-Mn) и алюминий-магний (Al-Mg). Основная характеристика – высокая, едва уступающая чистому алюминию коррозийная стойкость. Такие сплавы хорошо поддаются пайке и сварке, но плохо режутся. Не упрочняются термической обработкой.

- Коррозионно-стойкие сплавы системы алюминий-магний-кремний (Al-Mg-Si). Упрочняются термической обработкой, а именно закалкой при температуре 520 °C с последующим резким охлаждением воде и естественным старением около 10 суток. Отличительная характеристика материалов этой группы – высокая коррозионная стойкость при эксплуатации в обычных условиях и под напряжением.

- Конструкционные сплавы алюминий-медь-магний (Al-Cu-Mg). Их основа – легированный медью, марганцем и магнием алюминий. Изменяя пропорции легирующих элементов, получают авиационный алюминий, характеристики которого могут отличаться.

Материалы последней группы обладают хорошими механическими свойствами, но при этом весьма подвержены коррозии, чем первое и второе семейство сплавов. Степень подверженности коррозии зависит от вида обработки поверхности, которую все равно необходимо защищать лакокрасочным покрытием или анодированием. Коррозионная стойкость частично увеличивается введением в состав сплава марганца.

Помимо трех основных видов сплавов различают также ковочные сплавы, жаропрочные, высокопрочные конструкционные и др. обладающие необходимыми для конкретной сферы применения свойствами.

Почему при взлёте или посадке самолёта необходимо открывать иллюминаторы?

Окна лайнеров имеют шторки, которые при желании можно закрыть. Обычно авиапассажиры опускают их, когда не хотят любоваться видом из иллюминатора, или чтобы солнечный свет не мешал спокойно поспать. Правда, во время взлёта и посадки шторки оставляют открытыми в целях безопасности. Ведь именно в такие моменты чаще всего возникают аварии. Открытые иллюминаторы помогают стюардессам видеть, что происходит за бортом. При возникновении поломки, задымлении двигателя бортпроводники тут же доложат ситуацию пилотам.

Да и самому пассажиру в случае возникновения аварийной ситуации нужно будет быстро сориентироваться и понять, что делать. Для этого предварительно перед посадкой шторки открывают, а свет в салоне гасят. Глаза авиапассажиров должны привыкнуть к естественному освещению. Ведь ночью вид из окна не такой, как в ярко освещённом салоне. Какое-то время человек не будет ничего видеть, но спустя пару секунд его глаза адаптируются к темноте и он сможет наблюдать за тем, что происходит внутри и за бортом самолёта.

При взлёте и посадке самолёта следует открывать иллюминаторы ещё для того, чтобы спасатели в случае аварии видели, что происходит в самом салоне. При посадке открывают шторки, чтобы пластмассовый материал, из которого они сделаны, при слишком жёстком приземлении вдруг не раскололся и не поранил пассажиров.

Маркировка авиационных сплавов

В международных стандартах первая цифра маркировки авиационного алюминия обозначает основные легирующие элементы сплава:

- 1000 – чистый алюминий.

- 2000 – дюралюмины, сплавы легированные медью. В определенный период – самый распространенный аэрокосмический сплав. В связи с высокой чувствительностью к коррозийному растрескиванию все чаще заменяются сплавами серии 7000.

- 3000 – легирующий элемент – марганец.

- 4000 – легирующий элемент – кремний. Сплавы известны также как силумины.

- 5000 – легирующий элемент – магний.

- 6000 – самые пластичные сплавы. Легирующие элементы – магний и кремний. Могут подвергаться термозакалке для повышения прочности, но по этому параметру уступают сериям 2000 и 7000.

- 7000 – термически закаленные сплавы, самый прочный авиационный алюминий. Основные легирующие элементы – цинк и магний.

Вторая цифра маркировки — порядковый номер модификации алюминиевого сплава после исходного – цифра «0». Две заключительные цифры – номер самого сплава, информация о его чистоте по примесям. В случае если сплав опытный, к маркировке добавляется пятый знак «Х».

На сегодняшний день, самые распространенные марки авиационного алюминия: 1100, 2014, 2020, 3003, 2024, 2219, 2025, 5052, 5056. Отличительными особенностями этих сплавов являются: легкость, пластичность, хорошая прочность, стойкость к трению, коррозии и высоким нагрузкам. В авиастроении наиболее широко используемые сплавы — авиационный алюминий 6061 и 7075.

Из чего делают самолеты

Рубрика: Самолеты Опубликовано 23 августа

Вы когда-нибудь задавались вопросом – из чего делают самолеты? Если да, но не смогли найти ответ, то сегодня мы вам поможем его найти. В этой статье мы поговорим о том, из чего и как делают самолеты. Если вам всегда было интересно это узнать, то читайте далее в полной версии статьи.

Среднее время производства самолета – 150 дней. Именно так долго собирают один самолет. Ни в какое сравнение со скоростью сборки автомобилей это не идет. Катера и лодки в зависимости от размера и материалов собирают тоже намного быстрее. Самолеты – это второй по медленности создания агрегат для передвижения, дольше чем самолеты собирают только ракеты и спутники. Если вы интересуетесь как собирают лодки и катера, то посмотрите на фотографии этих плавсредств. Алюминиевые лодки и катера вы сможете найти на сайте компании СПЭВ. Эта компания динамично развивается и в данный момент специализируется на производстве различных плавательных средств, таких как яхты и катера. Но вернемся к самолетам.

Отечественная компания Сухой, планирует усовершенствовать свои линии сборки, и достигнуть рекордных сроков – до 55 дней на 1 самолет. Самолеты собирают как автоматами и роботами, так и человеческими руками. Этапы в целом можно разделить на три: подготовка, сборка и тестирование. Подготавливать самолет начинают еще на бумаге. Когда есть точный инженерный план, начинается производство отдельных деталей. Их делают из металла, и различных сплавов. Задача конструкторского бюро использовать как можно более легкие материалы, при этом как можно более прочные.

Когда отдельные детали произведены, начинается сборка. Тяжелые детали собирают автоматами. Затем тонкую работу производят ручным трудом. Еще до начала сборки, авиакомпании, которые заказали самолет, сообщают о требованиях отделки салона, количестве мест, наличии бизнес-класса и другие требования. Когда самолет собран, начинается его тест. Самолет обязательно тестируют в различных аэродинамических трубах, иметируют нагрузки. После этих процедур, каждый самолет получат сертификат. Без сертификатов ни одна авиакомпания в мире не может использовать самолет для перевозки пассажиров.

Состав

Основными легирующими элементами авиационного алюминия являются: медь, магний, кремний, марганец, цинк. Процентное содержание этих элементов по массе в сплаве определяют такие характеристики, как прочность, гибкость, стойкость к механическим воздействиям и др. Основа сплава – алюминий, основные легирующие элементы: медь (2,2-5,2% массы), магний (0,2-2,7%) и марганец (0,2-1%).

Семейство авиационных сплавов алюминия с кремнием (4-13% массы) с незначительным содержанием других легирующих элементов – медь, марганец, магний, цинк, титан, бериллий. Используется для изготовления сложных деталей, известный также как силумин или литейный алюминиевый сплав. Семейство сплавов алюминий-магний (1-13% массы) с другими элементами обладают высокой пластичностью и коррозионной стойкостью.

Роль меди в составе авиационного алюминия

Присутствие меди в составе авиационного сплава способствует его упрочнению, но в то же время плохо влияет на его коррозионную стойкость. Выпадая по границам зерен, в процессе закалки, медь делает сплав подверженным точечной коррозии, коррозии под напряжением и межзеренной коррозии. Зоны богатые медью более гальванически катодные, чем алюминиевая матрица вокруг, а потому более уязвимы для коррозии, происходящей по гальваническому механизму. Увеличение содержания меди в массе сплава до 12% повышает прочностные свойства за счет дисперсного упрочнения в процессе старения. При содержании меди в составе свыше 12% сплав делается хрупким.

Из какого металла делают самолеты

Рубрика: Самолеты Опубликовано 11 октября

То, что при создании самолетов – что больших, что легкомоторных, используют металл – ни для кого не секрет. Но вот вопрос – из какого металла делают самолеты, не дает покоя многим. Действительно, для производства самолетов не подойдет обычный металл, и просто так взять сталь или обычный алюминий – плохая идея. В этой статье мы с вами вместе разберемся в данном вопросе.

Основной материал, который используется для обшивки кузова – дюралюминий. Материал был изобретен уже достаточно давно, а в 1940-ых его в СССР называли дуралюминий. Это не правильное слово, но сути не меняет. От обычного алюминия данный металл отличается повышенной прочностью. Это достигается благодаря добавлению примесей. Токарная обработка металла чем-то похожа на данный процесс, так как в ходе изготовления дюралюминия его тоже обрабатывают.

Для конструкторов самое главное – это прочность и вес металла. Поэтому были полностью отметены некоторые варианты, которые либо не предлагали нужной прочности, либо были через чур тяжелыми. Но и при этом, самолеты получаются очень тяжелыми. Когда каждый килограмм напрямую влияет на расход топлива, а значит и на стоимость полета.

Сферы применения

Алюминиевые сплавы являются наиболее востребованным металлом по продаже. Легкий вес авиационного алюминия, прочность делают этот сплав хорошим выбором для многих производств от самолетов до предметов быта (мобильные телефоны, наушники, фонарики). Алюминиевые сплавы применяются в судостроении, автомобилестроении, строительстве, производстве ж/д транспорта, в атомной промышленности.

Широко востребованы сплавы с умеренным содержанием меди (2014, 2024 др.). Профили из этих сплавов имеют высокую коррозийную стойкость, хорошую обрабатываемость, точечную свариваемость. Из них изготавливают ответственные конструкции самолетов, большегрузных автомобилей, военной техники.

Промышленное получение

Процесс промышленного получения авиационного алюминия состоит из нескольких этапов:

- Расплавление основы.

- Добавление легирующих компонентов.

- Закалка при 500°C.

- Резкое охлаждение, выдерживание заготовки на протяжении нескольких суток при комнатной температуре.

После этого заготовки проходят конечную обработку, поступают в продажу.

Оборудование для закалки металла (Фото: Instagram / mufelnaia)

Особенности соединения авиационного алюминия

Сварка авиационных сплавов осуществляется исключительно в защитной среде инертных газов. Преимущественными газами являются: гелий, аргон или их смесь. Более высокой теплопроводностью обладает гелий. Это определяет более благоприятные температурные показатели сварочной среды, что позволяет достаточно комфортно соединять толстостенные элементы конструкций. Использование смеси защитных газов способствует более полному газоотводу. При этом вероятность образования пор в сварном шве значительно уменьшается.

Применение в авиастроении

Авиационные алюминиевые сплавы изначально специально создавались для строительства авиационной техники. Из них изготавливают корпуса летательных аппаратов, детали двигателей, шасси, топливные баки, крепежные устройства и др. Детали из авиационного алюминия используются в интерьере салона.

Алюминиевые сплавы серии 2ххх используют для производства деталей, подвергающихся воздействию высоких температур. Детали малонагруженных узлов, топливных, гидро- и маслосистем изготавливают из сплавов 3ххх, 5ххх и 6ххх. Наиболее широкое применение в авиастроении получил сплав 7075. Из него изготавливаются элементы для работы при значительной нагрузке, низких температурах с высокой стойкостью к коррозии. Основой сплава является алюминий, а основными легирующими элементами: магний, цинк и медь. Из него изготавливают силовые профили конструкций самолетов, элементы обшивки.

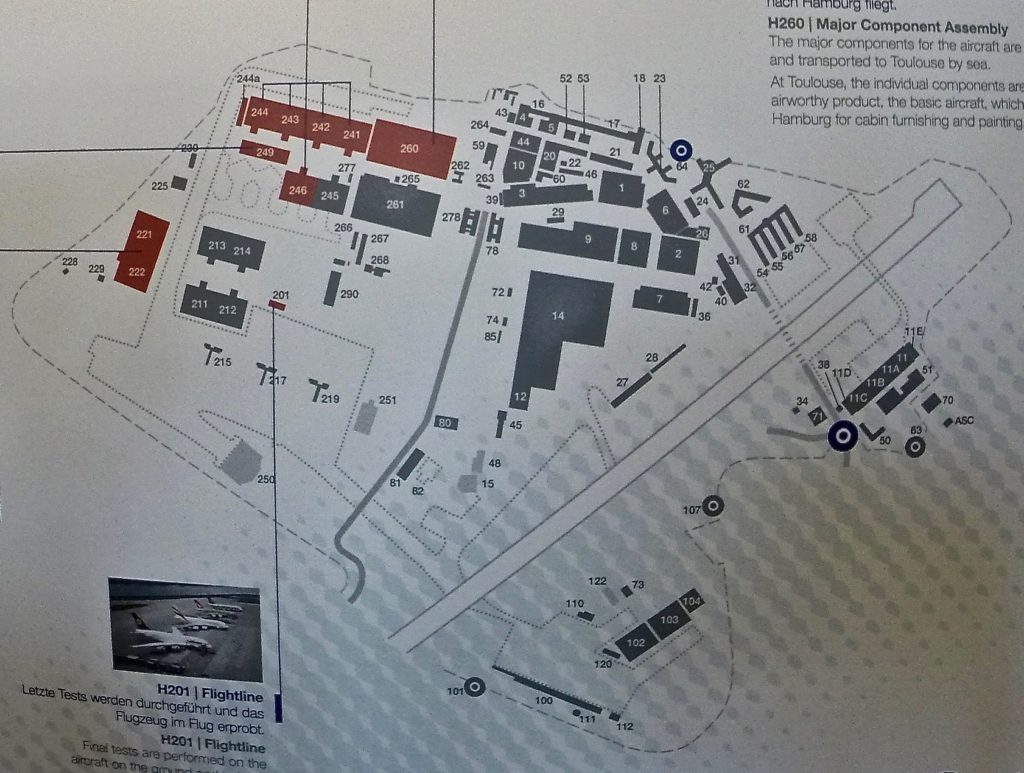

Завод Airbus в Гамбурге (Финкенвердер) — лишь одно из предприятий концерна, который, если кто не в курсе, образован в начале 1970-х годов сразу несколькими европейскими авиастроительными предприятиями. Разные заводы в Великобритании, Германии и Франции выпускают разные части для разных самолетов, все эти части в процессе производства перевозятся туда-сюда, и даже сами летают с одного завода на другой…

Впрочем, обо всем по порядку.

В этом цеху гамбургского завода происходит окончательная сборка хвостовых частей фюзеляжа для семейства A320. В основном здесь A320 и A321: тенденции таковы, что авиакомпании перевозят все больше и больше пассажиров, поэтому маленькие A319 востребованы все меньше, а A318 и вовсе выпускаются теперь только в качестве бизнес-джетов.

На фото не видно, но это на самом деле целый конвейер, который двигается со скоростью 1 метр в час. В процессе каждая часть фюзеляжа «обрастает» внутренностями — проводкой, гидравличекими магистралями, воздуховодами, антеннами, системами пожаротушения… Также здесь устанавливается пол. Возле каждой секции установлена табличка с серийным номером и названием авиакомпании-заказчика: каждый из них заказывает самолет в индивидуальной комплектации, поэтому внутреннее оборудование свое, каждая машина уникальна.

А вот цех финальной сборки A320. Именно сюда привозят из соседнего цеха хвостовую часть фюзеляжа, где она первым делом соединяется с носовой, которая прилетает сюда с завода в Тулузе.

После этого происходит монтаж стоек шасси, и дальше самолет может уже катиться самостоятельно. Теперь к нему крепят две части крыла, киль, хвостовой стабилизатор и пилоны двигателей.

Аэродинамические поверхности привозят из Великобритании уже покрашенными в ливрею заказчика: красить их по отдельности гораздо быстрее и дешевле, чем красить весь самолет.

Так он и выходит из цеха: фюзеляж зеленый (в грунте), остальное раскрашено. И без двигателей — их привозят от поставщиков и устанавливают в соседнем здании, тип двигателя тоже выбирает заказчик.

А здесь происходит сборка некоторых секций A330 и A350. Отличить их очень просто: A350 изнутри черный, потому что сделан из композитных материалов, а A330 зеленый, в грунте.

В этом цеху собирают передние и хвостовые части фюзеляжа двухэтажного A380. Желтые детали на фото — это бухты кабелей, которые затем разматываются и прокладываются при финальной сборке в Тулузе. Секции грузят на корабль, и хвостовые едут сразу в Тулузу, а передние — на другой завод во Франции в Сен-Назер. Напомним, Тулуза — не порт, поэтому сначала секции плывут по морю, затем перегружаются на речные баржи, способные пройти под низкими мостами, а уже потом едут на фурах по дорогам. А хвостовой стабилизатор делают на заводе в Штаде (это недалеко от Гамбурга), он приплывает в Гамбург на корабле и улетает в Тулузу внутри «Белуги» — специального транспортного самолета Airbus, предназначенного для перевозки крупногабаритных грузов.

Отсюда же по морю отправляются по частям самолеты семейства A320 в Китай и США — там также расположены цеха финальной сборки для местных заказчиков.

Смысл в их наличии, скорее, политический: американцам важно клеймо «Made in USA», китайцам — «Made in China», причем в Китае это едва ли не требование регулятора. Открытие сборочного цеха позволило Airbus увеличить свою рыночную долю в Китае с 20 до 50%.

Интересный факт: ВПП заводского аэродрома Финкенвердер упирается прямо в Эльбу, поэтому когда по реке проходит грузовой корабль, самолетам приходится уходить на второй круг. У диспетчера Финкенвердера дополнительно установлен судовой радар.

После финальной сборки в Тулузе A380 прилетает снова в Финкенвердер. Самолет еще не готов: его представит покрасить и собрать салон, который, кстати, весит 60 тонн. В ангаре, где происходит сборка салонов, фотографировать нельзя, но, если вкратце, самолеты там стоят на домкратах, чтобы избежать неравномерной нагрузки на стойки шасси в ходе поэтапной сборки салона, а рабочие ходят, как будто вечером собрались на Sensation: все в белом. Это нужно, чтобы вовремя заметить любую грязь — заказчик затем будет скрупулезно проверять каждую деталь.

Для цехов A380 пришлось вдвое увеличить территорию завода, засыпав одну из стариц реки. Серой линией обозначена граница первоначальной территории.

В самом конце самолеты проходят ряд тестов (например, прерванный взлет, а также, конечно, испытательный полет) и передаются заказчику.

Продолжение следует… Чтобы не пропустить его, подпишитесь на рассылку новостей.

Как делают самолеты: репортаж с завода Airbus. Часть 2: Пять перспективных изобретений.

Часть 3: