Что такое разрывное усилие каната?

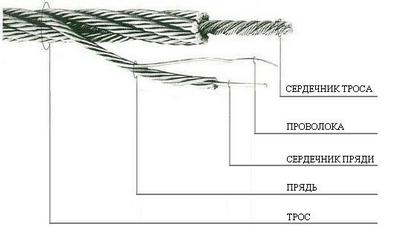

Стальная канатная продукция (троса) – распространенная и весьма востребованная разновидность металлоизделий. Производимый сегодня ассортимент канатов способен удовлетворить спрос на них во всех отраслях, где троса востребованы. При выборе метиза для определенных целей приходится считаться с рядом факторов. Определяющими из них являются прочностные характеристики, приведенные в заводском паспорте канатной продукции. Важным параметром принято считать разрывные усилия канатов – предельные нагрузки, сопровождающиеся разрушением витого изделия.

На практике прочность канатной продукции зависит от целого комплекса особенностей изделия, среди которых следует назвать:

- конструкцию троса, определяемую ГОСТом, в соответствии с которым он изготовлен;

- маркировочную группу каната, указывающую на прочностные характеристики;

- диаметры и сечения проволок, из которых он свит и пр.

В конечном итоге разрывное усилие троса зависит от диаметра самого изделия и рост его пропорционален увеличению сечения каната.

Понятия и характеристики

Трактовка понятия разрывного усилия стальных канатов вытекает из самого термина. По сути, это силовая нагрузка, которую необходимо приложить к тросу для его разрушения. Существует два значения этой характеристики канатной продукции, обычно приводимых в стандарте на трос стальной. Они представлены:

• разрывным усилием каната в целом;

• суммарным разрывным усилием каната.

Первое из них определяется на каждую партию канатной продукции посредством заводских испытаний. И если с первым все понятно, то суммарное значение складывается из разрывных усилий всех проволок, пошедших на повив каната. Обычно это значение выше, нежели для канатного изделия целиком, так величина разрывного усилия каната ГОСТ 2688 составляет примерно 84.9% от суммы всех проволок.

Важной характеристикой, определяющей прочность канатной продукции можно назвать упомянутую выше маркировочную группу. Она указывает на временное сопротивление разрыву проволок и измеряется в Н/мм² (кгс/мм²). Фактически это сила, приложенная к проволоке, превышение которой приводит к разрыву последней. Среди серийно производимой канатной продукции встречаются маркировочные группы: 1370 (140) … 1860 (190) Н/мм² (кгс/мм²). Более высокие показатели прочности используются для выполнения специальных заказов. Троса от 1960 Н/мм² (200 кгс/мм²) и выше производятся по согласованию с заказчиком.

Практический расчет разрывного усилия каната (Q_раз) производится несложно. Для него следует воспользоваться формулой:

где k – коэффициент, указывающий на запас прочности, а P – расчетная (рабочая) нагрузка, при которой намечается эксплуатация троса.

Чтобы определиться с коэффициентом, необходимо разделить два термина, приведенные в формуле. Разрывной нагрузке мы посвятили предыдущие строки, а рабочая указывает на вес груза, перемещаемого при помощи троса. Для безопасной работы она всегда меньше, нежели величина статического разрывного усилия каната. Коэффициента запаса прочности значение соответственно в разы больше единицы и равно:

k = Q_раз/P.

Приобретая канатную продукцию для определенных целей, следует учитывать оба вида нагрузки – это важно для продолжительной и безупречной ее работы.

Как выбрать нужный трос?

В случае необходимости выбрать канат по разрывному усилию, можно воспользоваться таблицей, размещенной на этой странице. Приведенные в ней данные учитывают все требования действующих стандартов на предлагаемую нами продукцию. Используя эту информацию можно подобрать трос, максимально пригодный для целей потребителя.

-

Определение разрывных характеристик

При

растяжении текстильных полотен до

разрыва можно определить следующие

полуцикловые разрывные характеристики

– разрывную нагрузку, абсолютное

разрывное удлинение, относительное

разрывное удлинение.

Разрывная

нагрузка

![]()

(Н) –

наибольшее усилие, выдерживаемое пробной

полоской до разрыва. Для сравнения

разрывной нагрузки текстильных полотен

разной массы пользуются удельной

разрывной нагрузкой

![]() (кН·м/кг),

(кН·м/кг),

рассчитываемой по формуле

![]() ,

,

|

где |

М1 |

– |

поверхностная |

|

ар |

– |

рабочая |

Удлинение

при разрыве

![]() (%) – приращение длины растягиваемой

(%) – приращение длины растягиваемой

пробной полоски к моменту разрыва:

![]() ,

,

|

где |

|

– |

конечная |

|

|

– |

начальная |

|

|

|

– |

абсолютное |

Разрывное

напряжение (Па)

![]() ,

,

|

где |

Ро |

– |

относительная |

|

γ |

– |

плотность |

Эта

характеристика необходима для сравнения

напряженности структурных элементов

полотен.

Разрывную

нагрузку тканей определяют по ГОСТ 3813

[22] путем испытания на разрывных машинах

различных типов пробных полосок,

вырезанных из образца.

Разрывные

машины для испытаний текстильных полотен

в зависимости от задаваемого и

поддерживаемого постоянным параметра

при нагружении единичных проб разделяются

на три группы: с постоянной скоростью

опускания нижнего зажима; с постоянной

скоростью деформирования пробы; с

постоянной скоростью возрастания усилия

на пробу.

Перед

проведением испытания элементарные

пробы размером 50

200 мм размечали так, чтобы одна элементарная

проба не являлась продолжением другой.

Первую элементарную пробу в направлении

основы размечали на расстоянии не менее

50 мм от кромки ткани. Элементарные пробы

в направлении утка размечали на расстоянии

не менее 50 мм от края точечной пробы,

распределяя их последовательно по

длине.

Для

получения рабочей ширины элементарной

пробы нити продольных направлений

удаляли с обеих сторон до тех пор, пока

ширина, несущая нагрузку, не стала равной

50 мм.

Элементарные

пробы зажимали в зажимах разрывной

машины с предварительным натяжением

0,50 кгс.

При

заправке элементарной пробы в зажим

машины один из ее концов пропускали в

верхний зажим и зажимали. После этого

другой конец элементарной пробы

заправляли в нижний зажим и давали

предварительное натяжение. Ослабляли

верхний зажим и под действием груза или

механизма предварительного натяжения

давали элементарной пробе немного

опуститься и крепко зажимали сначала

верхний, а затем нижний зажим.

Показатели

разрывной нагрузки и удлинения при

разрыве снимали с соответствующих шкал

разрывной машины после разрыва

элементарной пробы.

За

показатель разрывной

нагрузки

образца по основе и по утку принимали

среднее арифметическое значение

результатов 3-4 измерений.

Для ткани 1 (арт.

061376):

По основе:

Рр1=272,5

Н;

Рр2=304,4

Н;

Рр3=280,0

Н.

![]() Н

Н

По утку:

Рр1=286,8

Н;

Рр2=263,6

Н;

Рр3=272,5

Н;

Рр4=268,5

Н;

![]() Н

Н

За

показатель абсолютного

удлинения при разрыве

принимали среднее арифметическое

значение результатов 3-4 измерений.

По основе:

lp1=9,67

мм;

lp2=9,19

мм;

lp3=

9,38 мм.

lp=![]() мм.

мм.

По утку:

lp1=12,11

мм;

lp2=14,71

мм;

lp3=13,10

мм;

lp4=13,42

мм.

lp=![]()

мм.

Удлинение

при разрыве р:

По основе:

![]()

По утку:

![]()

Удельная

разрывная нагрузка РО:

По основе:

![]() кН·м/кг;

кН·м/кг;

По утку:

![]() кН·м/кг.

кН·м/кг.

Разрывное

напряжение

![]() :

:

По

основе:

![]() Па;

Па;

По утку:

![]() Па.

Па.

Результаты

остальных расчетов разрывной нагрузки,

абсолютного и относительного удлинения

при разрыве, удельной разрывной нагрузки

и разрывного напряжения приведены в

табл. 3.16.

|

Таблица |

||||||||||

|

Разрывные |

||||||||||

|

Наименование |

Разрывная |

Абсолютное |

Относительное |

Удельная |

Разрывное |

|||||

|

по |

по |

по |

по |

по |

по |

по |

по |

по |

по |

|

|

Ткань (арт. |

285,6±33,8 |

272,8± 13,8 |

9,41± 0,49 |

13,33± 1,48 |

4,7 |

6,7 |

52,4 |

50,0 |

78,6 |

75,0 |

|

Ткань (арт. |

331,0±12,3 |

297,7± 9,8 |

6,13± 0,45 |

21,63± 2,70 |

3,1 |

10,8 |

57,6 |

51,8 |

86,4 |

77,7 |

|

Ткань (арт. |

231,6±8,9 |

192,5± 2,8 |

6,12± 0,45 |

18,49± 0,81 |

3,1 |

9,2 |

39,9 |

33,2 |

59,8 |

49,8 |

|

Ткань (арт. |

235,0±4,0 |

215,6± 9,6 |

5,74± 1,96 |

22,89± 1,14 |

2,9 |

11,4 |

41,9 |

38,5 |

62,8 |

57,8 |

|

Ткань (арт. |

304,0±2,2 |

266,7± 17,2 |

8,64± 1,17 |

23,39± 0,92 |

4,3 |

11,7 |

52,0 |

45,6 |

78,0 |

68,4 |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Минимальная прочность на разрыв относится к наименьшей нагрузке, которая разорвет трос. Суммарная прочность – совокупная устойчивость на разрыв всех проводов в одном канате. Поэтому производитель проверяет их по отдельности.

Как рассчитываются рабочие показатели прочности

Прочность тросов, канатов по производственному назначению регламентируется соответствующими ГОСТами:

- ГОСТ 2688-80 – стальные канаты, тросы, стропы для подъемных кранов (строительных, металлургических), установок в шахтах;

- ГОСТ 3068-88 – канаты и тросы для дорожной, строительной техники, подъемно-транспортных механизмов, землеройной техники;

- ГОСТ 7668-80 – универсальные стальные тросы для металлургических, промышленных подъемных работ, строительства;

- ГОСТ 7669-80 – тросы и канаты для лебедок, ковшей экскаваторов, шахтных подъемников;

Прочность троса из стали определяется двумя критериями:

- разрывная прочность тросов – расчетная величина, определяющая, при каких минимальных нагрузках стальной трос начинает разрушаться;

- рабочая прочность или допустимое усилие – показатель эксплуатационных возможностей, оптимальных нагрузок на трос при которых он может эксплуатироваться определенный срок без обрывов и разрушений. Этот показатель определяет, какие рабочие нагрузки допустимы для стального каната.

Разрывная и рабочая прочность зависит от технологии производства, конструкции, степени жесткости. Чем выше жесткость троса, тем выше показатели прочности на разрыв.

Область применения

Использование стального каната можно встретить в разных областях. Это может быть, как трос для монтажа палатки и вантовых кровельных конструкций до подвесных мостов и телерадиобашен.

Различные области применения тросов предъявляют разные требования к прочности, устойчивости к истиранию и коррозии. Чтобы соответствовать этим требованиям, трос изготавливается из таких материалов как:

- Нержавеющая сталь. Используется там, где коррозия является основным фактором.

- Оцинкованная углеродная сталь. Применяется там, где прочность стоит на первом месте, а коррозионная стойкость менее важна.

Проволока (один элемент) может иметь сечение до 3 мм. Этого достаточно, чтобы выдерживать нагрузку до 200кгс/мм2. Стальные тросы и канаты различаются в плане свивки, которая бывает одинарная, двойная или тройная. Расположение проволоки в разных слоях, имеет одно из следующих касаний:

- точечное (используются, как правило, при несущественных прерывистых нагрузках);

- линейное (применяется во многих сферах);

- точечно-линейное (используется для дополнительной прочности).

Расчет параметра прочности

Под параметром прочности подразумевается наименьшее напряжение на канат или трос, при котором происходит его разрыв. Такого рода характеристики можно узнать в ГОСТе либо используя формулу:

R=Kd2

R – прочность на разрыв, кгс;

K – коэффициент ресурса прочности;

d – диаметр.

Коэффициент запаса прочности К при расчете нагрузок не изменяется, выбор коэффициента зависит от номенклатуры изделия.

|

Назначение канатов |

Привод грузоподьемной |

Коэффициент |

|

Грузовые стреловые |

Ручной |

4,5 |

|

Машинный: |

||

|

легкий |

5 |

|

|

средний |

5,5 |

|

|

тяжелый, весьма тяжелый |

6 |

|

|

Стреловые, являющиеся растяжками |

3,5 |

|

|

Оттяжки мачт и опор: |

||

|

постоянно действующих кранов |

3,5 |

|

|

временно действующих кранов |

3 |

|

|

Несущие канаты кабельных кранов: |

||

|

постоянно действующих |

3,5 |

|

|

временно действующих кранов |

3 |

|

|

Тяговые канаты кабельных кранов |

4 |

|

|

Канаты полиспастов |

6 |

Минимальные допустимые значения коэффициента К, принимаемого при расчетах запаса прочности.

|

Тип грузоподьемной машины |

Привод грузоподьемной |

Значение коэффициента e |

|

Грузоподьемные машины всех типов, за исключением стреловых кранов, талей и лебедок. |

Ручной |

18 |

|

Машинный: |

||

|

легкий |

20 |

|

|

средний |

25 |

|

|

тяжелый, весьма тяжелый непрерывного действия |

30 |

|

|

Краны стреловые |

Ручной |

16 |

|

Машинный: |

||

|

легкий |

16 |

|

|

средний |

18 |

|

|

тяжелый, весьма тяжелый |

20 |

|

|

Электрические тали (тельферы) |

20 |

|

|

Лебедки с ручным приводом для подьема грузов или людей |

16 |

В таблице указаны наименьшие допустимые показатели запаса прочности стальных канатов для подъемной техники в зависимости от назначения. Запас прочности зависит от запаса прочности, толщины каната.Расчет рабочей прочности стальных канатов

Подбирая номенклатуру стальных канатов для конкретных рабочих условий необходимо рассчитать допустимую прочность стального каната на разрыв. Прочность на разрыв – показатель, который определяет допустимые пределы натяжения троса при определенной нагрузке. Или иначе – допустимые эксплуатационные нагрузки, при которых трос не оборвется.

Рабочая прочность (допустимое усилие) измеряется по формуле:

Р= R/К

- R – разрывная прочность, кгс;

- K – запас крепости, постоянный коэффициент рассчитываемый в килоньютонах, 1 кН = 102 кг.

Предельные нагрузки стальных тросов для такелажных работ будут отличаться в зависимости от диаметра (толщины). Например, для троса диаметром 3 мм запас крепости 1,06 кН, а для каната диаметром 8 мм – 7,52 кН или в номенклатуре на изделие указывается маркировка толщины троса 10 мм и разрывного усилия 5880 кг.

| Диаметр троса | Рабочая нагрузка, кН | Разрушающая нагрузка, кН |

| 2мм | 0,47 | 2,35 |

| 3мм | 1,06 | 5,29 |

| 4мм | 1,88 | 9,41 |

| 5мм | 2,94 | 14,7 |

| 6мм | 4,24 | 21,2 |

| 8мм | 7,52 | 37,6 |

| 10мм | 11,76 | 58,8 |

При подборе троса для такелажных работ важно кроме рабочей и разрывной прочности, учитывать заводские требования по эксплуатации к подъемным машинам, механизмам, оборудованию. Применять номенклатуру тросов, какую рекомендует производитель конкретного подъемного оборудования.

Компания «Стропкомплект» предлагает широкий ассортимент стальных тросов, отвечающих большинству требований (обычных и специализированных). Также мы поможем желающим в решении впросов с подъемом груза. За консультацией обращаться по бесплатному телефону 8 (800) 550-93-95 или по электронной почте sales@stropkomplekt.ru.

14Ноя

- By: Семантика

- Без рубрики

- Comment: 0

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Предел прочности при изгибе | Мир сварки

Предел прочности при изгибе

Предел прочности при изгибе

(σв. изг.) – максимальное изгибающее напряжение, которое материал способен выдержать.

Предел прочности при изгибе измеряется:

1 кгс/мм2 = 10-6 кгс/м2 = 9,8·106 Н/м2 = 9,8·107 дин/см2 = 9,81·106 Па = 9,81 МПа.

Предел прочности при изгибе

| Материал | σв. изг. | ||

| кгс/мм2 | 107 Н/м2 | МПа | |

| Аминопласт | 6-8 | 5,9-7,8 | 59-78 |

| Асботекстолит | 8,8-11,0 | 8,6-10,8 | 86-108 |

| Винипласт | 10-12 | 9,8-11,8 | 98-118 |

| Гетинакс электротехнический (П) | 10 | 9,8 | 98 |

| Древесно-слоистый пластик ДСП-Б (длинный лист) | 26 | 25,5 | 255 |

| Древесный коротковолнистый волокнит К-ФВ25 | 5-7 | 4,9-6,9 | 49-69 |

| Капрон стеклонаполненный | 21-25 | 20,6-24,5 | 206-245 |

| Полиамид наполненный П-68 | 9,5-10 | 9,3-9,8 | 93-98 |

| Полиамид стеклонаполненный СП-68 | 12,5-15,0 | 12,3-14,7 | 123-147 |

| Поливинилхлорид неориентированный | 3,9-11,0 | 3,8-10,8 | 38-108 |

| Поликапроамид | 9 | 8,8 | 88 |

| Поликапроамид стеклонаполненный | 22-25 | 21,6-24,5 | 216-245 |

| Поликарбонат (дифион) | 8 | 7,8 | 78 |

| Поликарбонат стеклонаполненный | 17,5-22,3 | 17,2-21,9 | 172-219 |

| Полипропилен ПП-1 | 8 | 7,8 | 78 |

| Полипропилен стеклонаполненный | 7 | 6,9 | 69 |

| Полистирол стеклонаполненный | 10,5-13,3 | 10,3-13,0 | 103-130 |

| Полистирол суспензионный ПС-С | 5 | 4,9 | 49 |

| Полистирол эмульсионный А | 10 | 9,8 | 98 |

| Полиформальдегид стабилизированный | 8 | 7,8 | 78 |

| Полиэтилен высокого давления кабельный П-2003-5 | 0,75 | 0,74 | 7,4 |

| Полиэтилен высокого давления П-2006-Т | 1,20-1,70 | 1,18-1,67 | 11,8-16,7 |

| Полиэтилен низкого давления П-4007-Э | 2,20 | 2,16 | 21,6 |

| Полиэтилен среднего давления | 2,50-3,98 | 2,45-3,90 | 24,5-39,0 |

| Сополимер стирола с метилстиролом | 8,9 | 8,8 | 88 |

| Стекло органическое ПА, ПБ, ПВ | 8-14 | 7,8-13,7 | 78-137 |

| Стеклотекстолит | 40 | 39,2 | 392 |

| Текстолит графитированный | 12 | 11,8 | 118 |

| Текстолит ПТК | 16 | 15,7 | 157 |

| Фаолит А | 5 | 4,9 | 49 |

| Фторопласт 3 | 6–8 | 5,9–7,8 | 59–78 |

| Фторопласт 4 | 1,40 | 1,37 | 13,7 |

Литература

- Таблицы физических величин. Справочник / Под ред. И.К. Кикоина. М., Атомиздат. 1976, 1008 с.

weldworld.ru

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

В чем измеряется разрывная сила при растяжении

Для тканей разрывную нагрузку (абсолютную) обычно выражают в ньютонах (Н) или килограмм — силах (кгс); 1 кгс» ~9,8 Н.

Этот показатель является обязательным для большинства тканей различного волокнистого состава. Интерес к нему объясняется сравнительной простотой его определения; кроме того, разрывная нагрузка тканей позволяет косвенно оценить качественный состав сырья, используемого для выработки продукции, а также степень повреждения материала в процессах заключительной отделки. Например, ткани из дефектной шерсти или недостаточно зрелого хлопка имеют заниженные против норм значения разрывной нагрузки. Пережог, перекрас, неправильные опаливание, беление или отделка термореактивными смолами (несминаемая отделка) тоже приводят к снижению разрывной нагрузки ткани. Поэтому, несмотря на то что ткани, особенно бытового назначения, в процессе эксплуатации обычно не испытывают нагрузок, близких к разрывным, последние широко используют для характеристики механических свойств тканей и нормируют в стандартах.

Разрывную нагрузку часто используют для оценки кинетики изнашивания тканей. На рис. 3 приведены типичные кривые изменения разрывной нагрузки тканей в процессе эксплуатации последних. Как видим, высокое начальное значение разрывной нагрузки еще не определяет поведение ткани в носке. У одной ткани (кривая) начальное значение разрывной нагрузки было больше, чем у другой ткани (кривая). Но в процессе эксплуатации первая ткань изнашивается быстрее, и уже после определенного периода и ее разрывная нагрузка меньше, чем у второй ткани. В связи с этим ткань, которой соответствует кривая, имеет меньший срок носки.

Разрывное удлинение (абсолютное)это разница между длиной образца в момент разрыва и зажимной его длиной до разрыва.

Ткани, имеющие высокое удлинение при разрыве, например шерстяные и из синтетических волокон, обладают, как правило, хорошими эластичностью, несмииаемостью, стойкостью к истиранию и т. п. Как и разрывная нагрузка, удлинение при разрыве в значительной степени зависит от качественного состава сырья, из которого выработана ткань. При одинаковой разрывной нагрузке лучшей в отношении механических свойств считается та ткань, которая имеет более высокое разрывное удлинение. Механические свойства у ткани, которой соответствует кривая /, лучше, чем у ткани, которой соответствует кривая, так как из — за большего разрывного удлинения работа разрыва (заштрихованная площадь) у нее больше. Поскольку работа разрыва характеризует количество энергии, которое необходимо затратить на разрушение материала, первую ткань можно считать более «прочной», чем вторую.

Разрывную нагрузку и удлинение при разрыве тканей определяют путем испытания трех пробных полосок по основе и четырех по утку/Размеры пробных полосок указаны в табл. 6. При возникновении разногласий испытывают пробные полоски размерами 50X100 мм для шерстяных тканей и 50×200 мм для всех остальных тканей. Заготовки для пробных полосок вырезают из образца ткани с помощью специальных металлических шаблонов. Ширина заготовок 30 или 60 мм, длина должна быть больше зажимной длины на 150 мм. Продольные нити удаляют с обеих сторон заготовок до тех пор, пока рабочая ширина пробных полосок тканей не станет равной 25 или 50 мм.

Согласно ГОСТ 3813 —72, пробные полоски подвергают растяжению до разрушения на разрывных машинах трех типов: с переменной скоростью возрастания нагрузки и деформации, с постоянной скоростью возрастания нагрузки, с постоянной скоростью деформирования. Различие между этими машинами заключается в характере нагружения или деформирования испытуемого материала. На рис. 5 приведены диаграммы нагрузки и деформации, получаемые на разрывных машинах различных типов. Машины второго и третьего типов считаются более совершенными, так как характер роста нагрузки или деформации испытуемых на них материалов не зависит от особенностей механических свойств последних. Это позволяет более правильно оценивать в сравнении механические свойства различных материалов. Машины первого типа лишены такого преимущества. Например, а показаны диаграммы роста нагрузки и деформации двух тканей. Несмотря на то что конечные результаты испытания этих тканей (разрывная нагрузка и удлинение при разрыве) у них одинаковы, нельзя говорить о том, что механические свойства тканей одинаковы. Вместе с тем машины первого типа более просты в устройстве и эксплуатации.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Предел текучести (σт)

Величина механического напряжения, при которой деформация продолжает увеличиваться без увеличения нагрузки; служит для расчётов допустимых напряжений пластичных материалов.

После перехода предела текучести в структуре металла наблюдаются необратимые изменения: кристаллическая решетка перестраивается, появляются значительные пластические деформации. Вместе с тем происходит самоупрочнение металла и после площадки текучести деформация возрастает при увеличении растягивающей силы.

Нередко этот параметр определяют как «напряжение, при котором начинает развиваться пластическая деформация» [1], таким образом, отождествляя пределы текучести и упругости. Однако следует понимать, что это два разных параметра. Значения предела текучести превышают предел упругости ориентировочно на 5%.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Значение термина

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа). Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП. К немеханическим нагрузкам относят следующие:

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Исследования проводят в лабораторных условиях, с использованием точной техники. Приборы фиксируют характеристики материала и то, как они изменяются под нагрузкой разной величины. Как правило, прочность измеряется так: предмет жёстко закрепляют и оказывают на него воздействие.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Сила, прикладываемая в каждый момент, измеряется с точностью до тысячных долей ньютона. Одновременно определяют размер и характер деформации. Данные сверяют с таблицами.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Углеродистые стали

Углеродистая конструкционная сталь.

В соответствии с имеющимися стандартами углеродистая конструкционная сталь делится на:

- сталь обыкновенного качества (ГОСТ 380—50)

- сталь качественную (ГОСТ 1050—52).

Сталь обыкновенного качества

Сталь обыкновенного качества

согласно ГОСТ 380—50 делится на две группы (А и В).

Стали группы А

Группа А

объединяет марки по механическим свойствам, гарантируемым заводом-поставщиком; химический состав стали в этой группе ГОСТ не оговаривается, и завод-поставщик не несет за него ответственности.

Сталь группы А маркируется следующим образом:

- Ст. 0,

- Ст. 1,

- Ст. 2,

- Ст. 3

- и т.д. до Ст. 7.

Предел прочности на разрыв

у стали:

- Ст. 0—32—47 кг/мм2,

- у Ст. 1— 32—40 кг/мм2,

- у Ст. 2

—34—42

кг/мм

2. - У сталей Ст. 3, Ст. 4, Ст. 5, Ст. 6 и Ст. 7 примерно соответствует цифре, определяющей марку стали (в десятках кг/мм2).

Например, у Ст. 6 минимальное значение предела прочности составит около 60

кг/мм2.

Стали группы А

обычно используются для изготовления изделий, применяемых

без термической обработки:

- листы,

- ленты,

- проволока,

- балки и т.д.

Стали группы В

Для стали группы В

регламентируется

химический состав

и указывается

способ изготовления:

- М — мартеновская;

- Б — бессемеровская,

- Т — томасовская)

В этой группе установлены следующие марки сталей:

- М Ст. 0,

- М Ст. 1,

- М Ст. 2

- и т.д. до сталей М Ст. 7, Б Ст. 0, Б Ст. 3, Б Ст. 4, Б Ст. 5, Б Ст. 6.

Стали группы В

используются для изготовления деталей

обыкновенного качества:

Марки и состав

мартеновской стали

приведены в табл. 3.

Продолжение классификации углеродистой стали

читайте в следующей статье.

§

www.conatem.ru

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

14Ноя

-

By: -

Без рубрики -

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе кратковременной прочности материала при разрыве и натяжении, расскажем, что это такое, его определение и обозначение, как работать с этим показанием.

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в разные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растягиванию – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел прочности материала: что называют текучестью

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных образцов и показывает, как долго он может деформироваться без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение сплава.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Величины

Ниже разберемся в понимании и видах.

Статический

По определению ГОСТа 1497-84 его называют временным сопротивлением разрушению. Иначе говоря, сильное напряжение, которое действует на материал перед его деформацией или дроблением. Временной отрезок процесса составляет не более 10 секунд. Терминология происходит из понимания, ко которому материал может длительно выдерживать напряжение.

Динамический

Величина переменного механического напряжения. Если превысить порог, оно разрушит тело из определенного вещества. Время воздействия до разрушения обычно не более нескольких секунд. Поэтому такую характеристику принято называть условно-мгновенной или хрупко-кратковременной.

Предел прочности на сжатие

Это порог величины для переменного или постоянного предела прочности механического напряжения. В результате его превышения механическое напряжение может сжать тело из определенного вида материала. Что приведет к разрушению тела либо деформируется.

При изгибе

В процессе испытания напряжение, возникающее в материале по причине изгибания, называют поперечной прочностью на разрыв. Его оценка производится с помощью метода трехточечного изгиба – материал прямоугольного либо круглого сечения деформируется до разрушения. Оно означает максимальное напряжение, которое оказывает воздействие в момент текучести.

Значения прочности на разрыв веществ и металлов.

|

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

Материал, вещество |

Прочность на разрыв 109 дин/см2 |

|

Кальций |

0,42–0,6 |

Кетгут |

4,2 |

|

Сварочное железо |

2,9–4,5 |

Алюминий |

2,0–4,5 |

|

Алюминий (литой) |

0,9–1,0 |

Кожаный ремень |

0,3–0,5 |

|

Алюминий (листовой) |

0,9–1,5 |

Пеньковая веревка |

0,6–1,0 |

|

Сталь отпущенная |

9,3–10,8 |

Золото |

2,0–2,5 |

|

Сталь рессорная |

7,0–7,7 |

Отожженная медь |

2,8–3,1 |

|

Сталь литая |

4,0–6,0 |

Латунь |

3,5–5,5 |

|

Сталь мягкая (0,2%C) |

4,3–4,9 |

Холоднотянутая медь |

4,0–4,6 |

|

Сталь никелевая 5% Ni |

8,0–10,0 |

Железо на древесном угле |

|

|

Чугун |

1,0–2,3 |

Проволоки |

|

|

Литая медь |

1,2–1,7 |

Термопластичная пластмассы |

0,28–0,70 |

|

Листовая медь |

2,0–4,0 |

Термореактивные |

0,42–1,5 |

|

Прессованный магний |

1,7–1,9 |

Кварцевая нить |

около 10 |

|

Литой магний |

0,6–0,8 |

Шелковая нить |

2,6 |

|

Кобальт |

2,6–7,5 |

Паутина |

1,8 |

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называется пределом прочности, но и такую характеристику стали как твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под действием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это обозначение временного сопротивления внешним силам, напряжения (МПа), возникающего внутри.

Классы

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула предельной прочности для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется прочность материала и что понимается под удельным пределом металла. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях. В статье мы рассказали про предел прочности металла (кратковременное сопротивление материала) – что это, формулы, как определяется и обозначается сигма B при растяжении и сжатии в единицах измерения. А также дали несколько таблиц, которыми можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

После того, как ознакомитесь со статьей, можете ознакомиться с нашим ассортиментом ленточнопильных изделий. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны. Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.