06.09.2019

Процесс изготовления нельзя представить без регламентации технических действий и этапов. Для этого разрабатывается необходимый документ – технологическая схема.

Схема собой представляет графическую или текстовую интерпретацию достаточного набора операций, соблюдение которых приводит к получению готового продукта. При ее создании принимается во внимание кол-во производственных линий, набор оборудования которое применяется, этапы ручного и механизированного труда.

Учет всех факторов и строгая регламентация процессов производства, дает возможность добиться большой эффективности и качества производства.

Виды технологических схем

Взяв во внимание очень большое разнообразие предприятий по производству, выпускаемой продукции, характерности самых разных технологий, есть разные варианты технологических схем. Общая классификация смотрится приблизительно так:

- Промышленная технологическая схема.Самый популярный вид, который широко популярен при изготовлении больших товаров, высоких объемов или крупногабаритной продукции. Они рассчитаны на долгое применение при изготовлении однотипной продукции продолжительное время. Она может быть разработана поэтому, чтобы ее можно было использовать при изготовлении самых разных однотипных товаров. Данные типы называют совмещенными. При их разработке принимается во внимание возможность быстрой перенастройки оборудования для изготовления иного товара, фактически без остановок тех. процесса.Разработка аналогичных схем обоснована экономическими факторами, постоянная работа линии производства и сотрудников дает возможность избежать лишних растрат и увеличить результативность. Очень часто совмещенные используются на фармацевтических фирмах, где на одном и том же оборудовании производятся лекарственных препараты, добавки к пище, витамины и прочие средства. Важное преимущество в том, что можно намного уменьшить уровень первоначальных инвестиций и производственных затрат во время эксплуатации оборудования.

- Опытно-промышленные.Этот тип считается предвестником промышленных схем. Они разрабатываются в том случае, когда нужно наладить производство абсолютно нового типа продукции. Она может быть чуть-чуть простой и дополняться во время работы линии производства. На ее основании технологи собирают информацию для составления ключевых промышленных технологических схем.

- Стендовые установки.Называют их еще по другому модульными, они собой представляют маленькие монтажные фермы, на которых смонтированы разные типы аппаратуры. Аналогичная конструкция существенно облегчает производственные эксперименты, так как можно без проблем и легко сделать переоборудование установки. Они используются на маленьких производствах, с незначительным объемом и размерами выпускаемой продукции.

- Лабораторные установки.считаются аналогом стендовых и дают возможность сделать схему производства полностью новой продукции в условиях лаборатории, под надзором инженеров и разработчиков. Они используются в тех случаях, когда переходный процесс от испытаний в лаборатории к непосредственному производству без потери эффективности и качества. Лабораторные условия дают возможность провести большой спектр экспериментов, проанализировать все плюсы и минусы технологических схем, а еще точно определить пути улучшения.

Лучшие беззеркальные фотоаппараты 2019 года — 9 ТОП рейтинг лучших

Есть классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия.Товарное производство на их основе учитывает периодические паузы и остановки процесса производства. Очень часто они могут быть совмещенными, когда потребуется переналадка линии, либо же связаны с производством малых объемов товара, когда нет надобности выполнения беспрерывного процесса. Процесс изготовления в большинстве случаев делается в одну или две смены.

- Схемы непрерывного действия.Тех. процесс, регламентируемый ими, учитывает конкретную очередность операций, которые дают возможность делать товар без надобности прерывания. Фактически каждый завод, производящий продукцию значительными объемами, работает в непрерывном режиме. Определённое оборудование для промышленности не может использоваться с перерывом. К примеру, если в изготовлении принимают участие жидкие вещества, застывающие во время перерывов, после этого оборудования необходимо очищать. В таких вариантах чрезвычайно важно, чтобы технологическая схема предусматривала форс-мажорные ситуации и регламентировала способы их решения безостановочно оборудования.

- Схемы комбинированного типа.Смешанные схемы предполагают тех. процесс, сочетающий беспрерывные и прерывающиеся этапы. Аналогичные модели очень популярны, так как они намного универсальнее. На их основе можно делать продукцию разных типов, а еще на производствах, которые зависит от уровня заказах и сезонности. Когда в установленное время нужно беспрерывное производство, а в остальное ограничение объемов.

Выбор технологичной схемы важнейший подготовительный этап к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разрабатывании схемы, зависит результативность грядущего процесса производства.

В зависимости от объема учетной информации, схемы разделяют на два типа:

Полная включает графическое изображение процесса производства, описание процессов, оборудования и приборов, автоматизированных процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а еще готовой продукции. Она замечательно подойдет для изучения полного тех. процесса и наладки процесса производства. Однако она не подойдет для первичного знакомства, так как имеет очень большой объем информации, быстро проанализировать который невозможно.

С принципиальной вариацией работать достаточно легче, она замечательно подойдет для первичного знакомства и имеет такую информацию:

- Очередность производственных операций — четко регламентирует очередность осуществляемых действий (примером может быть покраска, сушка, нагревание, охлаждение, процессы химического характера и остальные).

- Специальное оборудование для изготовления (приборы, конвейеры, нагревательные чаны, холодильное оборудование, миксера, нагнетатели воздуха, насосы, фильтрационное оборудование, подъемные механизмы и остальные).

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и остальные).

- Эксплуатационные способы сырья, заготовок и прочих дополнительных элементов, получение готовой продукции, вторичное применение отходов и побочной продукции.

Важную схему стоит предоставлять инженеру по безопасности, чтобы он разработал план эвакуации, расположения выходов и средств индивидуальной защиты.

Важная схема тех. процесса должна быть основана следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также одинаковые операции не надо расписывать отдельно;

- резервное оборудование не надо добавлять;

- процессы утилизации и переработки отходов можно описать коротко;

- не надо добавлять описание оборудования для контроля и измерения;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологичной схемы.

Общая технологическая схема производства дает возможность иметь представления о будущем предприятии, системе пожарной и трудовой безопасности, определить минусы и пути оптимизации.

Принципы составления

Технологическая схема должна составляться в строгой очередности и согласии с ключевыми принципами. Она должна включать методы и производственные способы, правила выполнения тех. процессов, рабочие условия, четкий порядок и очередность этапов. Если производство не простое и рельефное, для любого отдельного этапа может быть разработан персональный проект.

Очень часто общий процесс собой представляет непростую структуру в виде чертежа. Он состоит из блоков, символизирующих операции, и векторов, объединяющих их.

Вектора в этом случае указывают на движение продукта.

Важная задача проектирования в том, что вектора обязаны быть направлены в одну сторону, если есть поступательно-возвратное перемещение продукта между блоков, это затрудняет восприятие информации.

Все обязано быть четко ясно и структурировано, читая схему, инженер должен понимать все процессы, от начала поступления сырья, до хранения готового продукта.

Часто блочные схемы восполняются буквенными и цифровыми данными, указывающие на вид оборудования. Операции могут выражаться в виде треугольников, кругов, прямоугольников и прочих фигур геометрической формы. Это существенно облегчает процесс чтения, и ее делает меньше и лаконичнее.

Стандартная принципиальна технологическая схема в большинстве случаев имеет список следующих этапов:

- Этап приема главного сырья, заготовок, готовых компонентов и дополнительных элементов, расположение в помещениях складского типа с описанием процесса работ связанных с погрузкой.

- Первичная обработка сырья или заготовок.

- Важный этап производства, предусматривающий изготовление основных деталей, элементов или узлов готового продукта.

- Этап монтажа и комплектации товара, предусматривающий соединение полученных раньше элементов и узлов.

- Упаковка готового товара.

- Отгрузка товара на склад для хранения или поставка покупателям.

Разумеется, разработка принципиальной аппаратурно-технологической схемы способна заметно отличаться в зависимости от типа выпускаемой продукции. В большинстве случаев она может занимать несколько листов, а в определенных – свыше сотни страниц.

Сталь 09Г2С свойства, применение, особенности производства

На счастье, в последнее время составлять схемы ручным способом не надо, есть конкретный набор программ на компьютере, разрешающих облегчить и сделать быстрее процесс выполнения проекта.

К подобным программам можно отнести CADE, Concept Draw Pro и Diagram Designer. Они имеют конкретные шаблоны, опираясь на каких можно выполняя свой проект.

Имеющийся функционал облегчает созидательный процесс схем, диаграмм и графиков, вводя исходники.

независимо от типа и способа разработки, технологическая схема должна быть на любом предприятии, так в случае ее отсутствия, не выйдет наладить успешный процесс производства.

Чрезвычайно важно регулярно улучшить первичный проект, исходя из получившейся информации в процессе изготовления.

Если проект разрабатывается для нового предприятия, ее стоит увеличить, включив несколько дополнительных разделов, регулирующих следующие операции:

- Подготовка помещения.Если предполагается возведение нового помещения, нужно рассчитать минимально возможною площадь производственного отдела и складов. Если предполагается работа готового помещения, лини производства должны находиться плотно, в согласии с конструктивными характерностями строения, а еще не мешать свободному перемещению грузов и сотрудников. Должна предусматриваться пожарная безопасность.

- Подготовка оборудования.Оборудование выбирается в зависимости от объемов, параметров помещения и объема капитальных вложений. Предпочтение отдают небольшим моделям, дающим возможность исполнять аналогичный рабочий объем, как и более габаритные аналоги. При этом все детали линии должны полностью соединяться и работать в комплекте. При возможности проектируется установка автоматических систем.

- Подготовка сотрудников.Штат сотрудников предприятия обязан иметь высокую квалификацию, если понадобится пройти дополнительное обучение или инструктаж по эксплуатированию оборудования. Важно, чтобы работники соблюдали правила безопасности и трудовой дисциплины, а еще полностью понимали и разбирались в технологичной схеме изготовления собственного продукта. Важно наладить вертикаль управления, информация должна быстро передаваться от исполнителей к руководству, а в обратном направлении – приказы и постановления.

- Если технологическая схема разработана с соблюдением нужных требований, помещение для производственных нужд ей отвечает, а служащие прекрасно понимают собственные обязанности, результативность изготовления товара будет на самом высоком уровне.

- Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Источник: http://prombuilder.ru/jeto-interesno/tehnologicheskaja-shema-vidy-principy-sostavlenija.html

Аппаратурно-технологическая схема

Принципиальная технологическая схема не дает представления об оснащении в котором происходят технологические процессы, его расположение по высоте, а также о транспортных средствах, используемые для перемещения сырья, полупродуктов и готовой продукции.

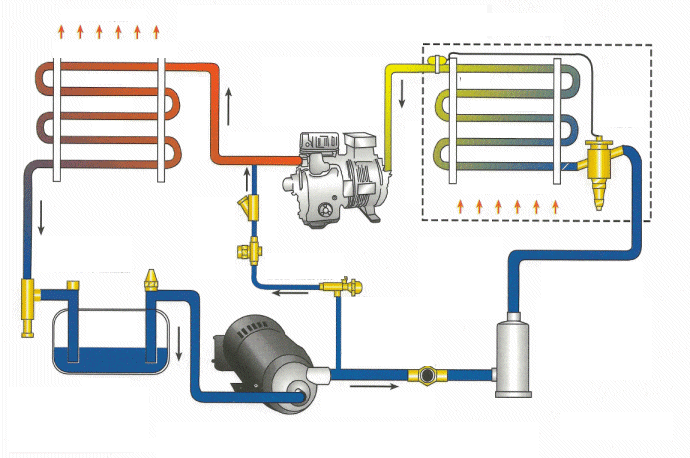

На аппаратурно -технологической схеме в определенной последовательности (по ходу производства) изображают все оборудование, которое обеспечивает ход технологических процессов и связанное с ним другое заводское оборудование (например транспортное), а также элементы самостоятельного функционального назначения (насосы, арматура, датчики и т. п.).

Схема должна содержать: а) графически упрощенное изображение оборудования в взаимосвязанной технологической и монтажной связи; б) перечень всех элементов схемы (экспликацию); в) таблицу точек замера и контроля параметров процесса; г) таблицу условных обозначений коммуникаций (трубопроводов).

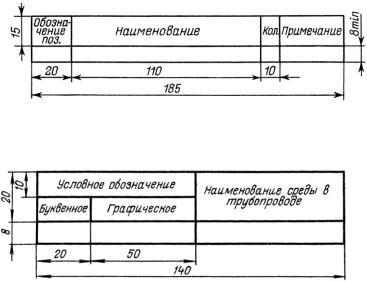

Экспликацию размещают над основной надписью (на расстоянии не меньшее 12 гг от нее) в виде таблицы, которую заполняют сверху вниз по форме, изображенной на рис. 2.

Рис. 2. Экспликация элементов аппаратурно-технологической схемы.

В конце таблицы рекомендуется по возможности оставлять 8-10 незаполненных строк. Продолжение экспликации размещают по левую сторону от основной надписи.

В графе “Обозначение” приводят соответствующие обозначения элементов схемы. Возможные два варианта обозначений. Для первого все элементы схемы обозначают целыми числами. Для второго – буквами, например: пресс шнековый – ПШ, насос – Н и т. п..

При наличии в схеме нескольких элементов одной названия к буквенному обозначению прибавляют числовой индекс, которые вписывают из правой стороны после буквенного, высота числового индекса может равняться высоте буквы, например: бродильные аппараты БА1, БА2, …БА10.

Для арматуры и приборов высота числового индекса должна равняться половине высоты букв, например: В32 (вентиль запорный второй), КП4 (кран пробный четвертый).

Рис. 1. Принципиальная технологическая схема получение белых столовых виноматериалов

- Обозначение элементов схемы для аппаратов, машин и механизмов проставляют непосредственно на изображениях оборудования или рядом с ними; для арматуры и контрольно-измерительных приборов (КИП) – только рядом с их изображением.

- В графе “Название” приводят название соответствующего элемента, а в графе “Количество” цифрами обозначают количество единиц соответствующих элементов схемы.

- В графу “Примечание” заносят марку или короткую характеристику элемента схемы.

- Все оборудование на схеме чертят сплошными тонкими (0,3-0,5 гг), а трубопроводы и арматуру – сплошными основными в два-три раза толщими линиями.

Все оборудование на схеме показывают условно соответственно приведенных графических обозначений. В случае отсутствия в методических указаниях условного графического обозначения на определенное оборудование схематично изображают его конструктивный контур, показывая при этом основные технологические штуцеры, люки, вход и выход основного продукта.

Разведение трубопроводов изображается схематично: они должны отходить от основных магистральных трубопроводов, показанных также схематично низшее или высшее оснащение, представленного на схеме.

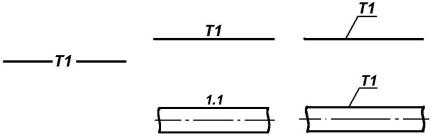

Условные обозначения трубопроводов изображенные на рис. 3.

Рис. 3. Условные обозначения трубопроводов

Жидкие и твердые вещества обозначают сплошной, а газ и пар – контурными равносторонними стрелками.

Движение основного продукта по всей схеме показывают сплошной линией – от сырья к готовой продукции. При этом основной поток продукта изображают утолщенной линией.

Коммуникации для других веществ, в отличие от продуктовых, целесообразно изображать не сплошной линией, а с разрывом через каждые 20-80 мм; в этих промежутках проставляют цифровые обозначения, принятые для того или другого вещества.

Возможное изображение коммуникаций линиями определенного цвета, но с обязательным дублированием цифровыми обозначениями.

В стандарте принятые цифровые обозначения для 27 веществ. Если в схеме надо показать трубопроводы для веществ, не приведенных в стандарте, то на изображении соответствующей коммуникации проставляют цифру, начиная с 28 и дальше.

Условные изображения и обозначение трубопроводов, принятые на схеме, должны быть расшифрованы в таблицы условных обозначений по форме, изображенной на рис. 4.

Таблицу размещают в левому нижнему кованые листа.

Рис. 4. Таблица условных изображений и обозначений трубопроводов.

На каждом трубопроводе возле места его отвода (подведение) от (к) магистрального или места его подключения (отключение) к (от) аппарата или машины проставляют стрелки, которые указывают направление движения потока.

Технологические схемы выполняют на листах бумаги для черчений форматов А0, А1, А2, А3, А4. Дополнительные форматы получаются увеличением сторон основных на величины, кратные размерам 297 и 210 гг формата А4.

Основную надпись размещают в правому кованые листа и выполняют по форме, приведенной на рис. 5.

Размещение дополнительной графы (размером 70(14 гг) для повторной записи обозначения документу показан на рис. 6.

Составление аппаратурно-технологической схемы начинают с нанесения на листы бумаги для черчений (удобнее миллиметрового) тонкими горизонтальными линиями уровней с нанесением пометок по высоте этажей производственных помещений.

Потом чертят соответствующие условно-графические обозначения технологического оснащения, в том числе вспомогательного (хранилища, сборники, мерники, уловители, канализационные приемщики, отстойники, насосы, компрессоры, огнезаградители, специальные транспортные средства и т. п.).

Рис. 6. Размещение основной надписи и дополнительной графы на листах: 1 – основная надпись; 2 – дополнительная графа.

Размещение оборудования на схеме обязательно должно отвечать его этажному размещению, поскольку оно связано с наличием транспортных средств. Графически изображая условные обозначения оснащения, масштаба не придерживаются, но сохраняют определенную пропорциональность.

На черчении аппаратурно-технологической схемы должны быть изображенные материальные трубопроводы, предупредительная и задвижная арматуры, которые имеет существенное значение для правильного и безопасного ведения технологического процесса.

На аппаратах и трубопроводах обозначают все контрольно-измерительные и регулировочные приборы (исполнительные механизмы и датчики), а также места отбора проб, нужных для обеспечения надлежащего контроля и управления технологическим процессом.

Точка измерения параметра обозначается кругом с порядковым номером внутри (например 5 – температура, 6 – давление).

Указанные на оборудовании и трубопроводах места установление приборов для измерения и контроля температуры, давления, затраты рабочей среды и т. п. вносят в таблицу (рис. 7).

Арматура и КИП, которое их устанавливают на оборудовании, должны быть показаны на схеме соответственно их соответствующей действительности расположения и изображенные соответственно условным графическим изображением.

Рис. 7. Таблица мест установления приборов.

Начало технологического процесса изображается на листы обязательно по левую сторону, а конец – по правую сторону, хотя расположение оснащения в производственном помещении не всегда отвечает этим условиям. Оборудование на схеме размещают за основным продуктовым потоком.

В случае компонования оборудование на нескольких параллельных линиях (например в случае составления схемы разлива вина у бочки и бутылки) схему подают в двух параллельных уровнях (чтобы не растягивать), но с указанием одной и той самой пометки уровня пола. Если производство многостадийное, аппаратурно-технологической схемы чертят для каждой стадии в отдельности соответственно технологической схеме производства.

В аппаратурно-технологической схеме нет потребности чертить всю параллельно работающую аппаратуру, например приемочные бункера, бродильные аппараты, фильтры и т. д. Чертят количество аппаратов, необходимую для полное представление последовательности технологических процессов. При этом в перечня элементов схемы обязательно указывают общее количество единиц оборудования одного назначения.

В случае изображения на схеме однотипного оборудования следует отметить специфику его использования и обозначить разными индексами или номерами, например центрифуга для виноматериала и центрифуга для дрожжевого осадка.

Размещать изображения оборудования надо по возможности компактно, но с учетом нужных интервалов для продуктовых коммуникаций, подведенных к аппаратам машин в тех точках, где они подведены в действительности. Линии трубопроводов показывают на схеме горизонтально и вертикально параллельно линиям рамки листа.

Изображение коммуникаций не должны перекрещивать изображение аппаратуры. Если возникает взаимное перекрещение изображений, делают обведения.

За большой длины линии продуктовой коммуникации между отдельными аппаратами ее в исключительных случаях можно прервать. При этом на одном конце прерванной линии указывают, к какой позиции на схеме эта линия должна быть подведена, а на противоположном конце – от какой позиции она подводиться. Горизонтальный или вертикальный уровень разрыва сохраняются.

На линиях коммуникаций, которые показывают введение сырья в производство или отвод готовой продукции и отходов, делают надпись, которая указывает откуда поступает или куда подводиться тот или другой продукт. Например, на линии, которая обозначает подведение спирта, пишут “Из спиртохранилища”; на линии, которая обозначает выход продукции “На состав готовой продукции” и т. п.

В дополнении приведен пример аппаратурно-технологической схемы получения белых столовых виноматериалов.

Источник: https://vinograd-vino.ru/oboznacheniya-na-apparaturno-tekhnologicheskikh-skhemakh/659-apparaturno-tekhnologicheskaya-skhema.html

Виды схем: функциональная, технологическая и операторная схемы

Технологическая схема- показывает элементы системы, порядок их соединения и последовательность технологических операций. В технологической схеме каждый элемент (аппарат) имеет общепринятое изображение, соответствующее его внешнему виду. Связи обычно изображены линиями со стрелками или даже в виде трубопроводов.

Нередко изображение аппаратов соответствует их примерной расстановке в цехе. На технологической схеме кратко могут быть приведены данные о параметрах процесса. Технологические схемы используют как при эксплуатации производства, так и при его проектировании. Они входят в техническую и проектную документации каждого производства.

Пример:

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарная колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

Функциональная схема- предполагает перечисление операций осуществляемых на данном производстве, каждая из которых представляется в виде прямоугольника с указанием направления материальных потоков показанных в виде стрелок.

Представление основных операций химико-технологического процесса в виде функциональной схемы весьма удобно для его понимания.

Она дает общее представление о функционировании ХТС, и служит предпосылкой для аппаратурного оформления и более детальной разработки ХТС.

К достоинствам функциональных схем при их использовании в качестве языка алгоритмизации относятся традиционность и однозначность описания, в том числе и параллельных процессов, а к недостаткам — применение в большинстве случаев двоичных внутренних переменных, запоминаемых в триггерах, в то время, как они реализуются средствами вычислительной техники, позволяющими обрабатывать многозначные переменные; отсутствие указания значений выходных и внутренних переменных в схеме; трудоемкость их чтения (понимания) с целью получения исчерпывающего представления о реализованном с их помощью последовательностном процессе; проблема выбора тестов для их полной проверки и сложность гарантированного внесения изменений.

Пример:

Структурная схема ХТС- дает изображение всех элементов в виде блоков с указанием и расположением всех входных и выходных потоков и технологических связей между блоками (элементами ХТС). Структурные схемы, как правило, используются для анализа и последующего расчета материального и энергетических балансов ХТС.

Пример:

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

Операторная схема- в отличие от двух предыдущих, дает наглядное представление о физико-химической сущности технологических процессов системы. Для этого каждый элемент ХТС изображают в виде типового технологического оператора, характеризующего изменение физических параметров потоков в каждом элементе ХТС.

Пример:

1 — теплообменники, 2 — трубчатая печь, 3 — реактор «КС», 4 — ректификационная колонна, 5 — холодильник-конденсатор, 6 — газоотделитель, 7 — отпарнаа колонна, 8 — холодильники, 9 — шламоотделитель, 10 — узел смешения, 11 — регенератор катализатора «КС», 12 — котел-утилизатор, 13 — электрофильтр.

1 Количество вещества заменяется на его концентрацию, что правомерно при постоянных значениях объема аппарата и объемного расхода потока.

Дата добавления: 2016-10-26; просмотров: 7650; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник: https://poznayka.org/s67806t1.html

Технологическая схема: основные понятия

Производственный процесс любого вида продукции состоит из определенного набора действий и операций, позволяющих достичь конечного результата.

Здесь также учитывается используемое при этом оборудование, линии потоков, механизированный и ручной труд, и транспортные средства.

Для рационализации производственного процесса и создания оптимальных режимов работы на предприятии составляется технологическая схема, которая позволяет наглядно увидеть всю последовательность создания продукта.

Принципы составления

Технологическая схема входит в нормативную документацию предприятия (технологический регламент), в которую также включают методы производства, технические правила и условия процессов, а также их порядок выполнения. При этом для определенной стадии всего процесса может составляться отдельная модель.

Данный проект представляет собой чертеж блоков всех операций, соединенных между собой стрелками, которые выражают движение материальных потоков.

При этом могут предусматриваться поступательно-возвратные перемещения, однако в целях рационализации трудового процесса инженеры-технологи при составлении схемы стараются избегать таких моментов.

При этом важно, чтобы технологическая схема отражала особенности осуществления выработки конкретного продукта и условия его хранения и размещения.

- Для различных процессов схемы могут составляться в виде чертежей с цифровым или буквенным обозначением оборудования, а сами операции выражают в виде геометрических фигур (треугольник, прямоугольник, окружность и другие).

- Примеры схем

- Простая технологическая схема может включать следующие основные операции:

- организация поступления основного сырья и вспомогательных материалов со склада или от поставщиков, при этом учитывается погрузка и выгрузочные работы;

- начальная обработка сырья;

- выполнение основных операций, с получением основных узлов, деталей или продукции промежуточной готовности;

- сборка деталей и узлов, либо окончательная обработка производимых продуктов;

- упаковка;

- отгрузка на склад готовой продукции.

Рассмотрим конкретный случай, например, технологическая схема производства хлеба может быть представлена следующим образом:

- Подготовка и хранение сырья.

- Приготовление теста.

- Обработка и заготовка изделий из теста.

- Выпечка заготовок.

- Охлаждение и подготовка к хранению (упаковка).

Программы для составления схем

Для составления схем производственных процессов используются различные программы. Например, векторный редактор CADE, разработанный для Windows. Здесь имеются различные шаблоны, также есть возможность зафиксировать IP-адрес , название и серийный номер компании-производителя.

Concept Draw Pro – простая, но очень мощная программа для составления диаграмм, графиков и схем, путем перетаскивания готовых символов с помощью мыши. Позволяет создать любую модель процессов.

Diagram Designer – данная утилита, несмотря на устаревший интерфейс, позволяет создавать самые разнообразные модели схем без особого труда.

На данный момент на любом предприятии, где осуществляется производство, используется технологическая схема. Это обязательный нормативный документ, который позволяет выполнить наладку технологических процессов в рациональном варианте. При составлении технической документации включение данной схемы является обязательным.

Источник: https://autogear.ru/article/103/445/tehnologicheskaya-shema-osnovnyie-ponyatiya/

Технологическая схема производства: полная и принципиальная

Главная / Статьи / Общие темы

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

- Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

- Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

- При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

- Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

- Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

- Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Типы

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Примеры

Источник: https://fireman.club/statyi-polzovateley/texnologicheskaya-sxema-proizvodstva/

Статья на тему: Составление технологической карты урока | Социальная сеть работников образования

Составление технологической карты урока

Технологическая карта урока

В настоящее время все более актуальным становится использование в обучении приемов и методов, которые формируют умения самостоятельно добывать знания, собирать необходимую информацию, выдвигать гипотезы, делать выводы и умозаключения. А это значит, что у современного ученика должны быть сформированы универсальные учебные действия (УУД), обеспечивающие способность к организации самостоятельной учебной деятельности.

Поставленная задача с этого момента полностью меняет конструирование современного урока. Так как же построить урок? Какие основные моменты следует учесть учителю при подготовки к современному уроку, чтобы реализовать требования Федерального государственного образовательного стандарта?

Наиболее «удачным» сценарием современного урока является его обобщенно-графическое выражение, а именно Технологическая карта урока, как современная форма планирования педагогического взаимодействия учителя и ученика, дающая возможность отразить деятельностную составляющую взаимодействия всех участников учебного процесса. Технологическая карта урока позволяет учителю:

- увидеть учебный материал целостно и системно и спроектировать учебный процесс по освоению темы с учетом цели курса математики;

- полностью отразить последовательность всех осуществляемых действий и операций, при более тщательном планировании всех этапов урока, приводящих к намеченному результату;

- корректировать, варьировать и синхронизировать действия всех субъектов педагогической деятельности;

- согласовывать действия учителя и ученика;

- организовать самостоятельную деятельность школьников в процессе обучения.

Технологическая карта урока позволит учителю:

- реализовать планируемые результаты ФГОС;

- сформировать у учащихся УУД в процессе изучения темы, раздела, всего учебного курса;

- спроектировать свою деятельность на четверть (триместр), полугодие, год;

- спроектировать последовательность работы по освоению темы от цели до конечного результата;

- выполнить диагностику достижений планируемых результатов учащимися на каждом этапе освоения темы;

- соотнести результат с целью обучения;

- обеспечить повышения качества образования.

Технология развития информационно-интеллектуальной компетентности

Технологические карты можно разрабатывать на основе технологии развития информационно-интеллектуальной компетентности (ТРИИК), созданной Л. Г. Панфиловой, Т. Е. Матвеевой и С. А.

Сапон, которая раскрывает общедидактические принципы и алгоритмы организации учебного процесса, обеспечивающие условия для освоения учебной информации и формирования личностных, метапредметных и предметных умений школьников, соответствующих требованиям ФГОС второго поколения к результатам образования.

Главной целью обучения в системе учебных заданий ТРИИК является метапредметный результат формирование и развитие информационно‐интеллектуальной компетентности в процессе учебно ‐ познавательной деятельности школьника. Содержание учебного предмета является средством (информационной основой) процесса достижения компетентности.

В результате освоения темы ученик должен овладеть способностью решать практическую задачу (например, решать задачу по определенному алгоритму) на основе: знания (представления) об основных вопросах содержания учебной темы; понимания взаимосвязей факторов и событий; умения применять новое знание (то, что узнал и понял) в учебной деятельности.

Работа учащихся с учебными заданиями организована специальным образом.

Учитель в процессе обучения выступает в роли организатора и консультанта, который формулирует задания в соответствии с целью, контекстом и с учетом принципов логико-информационной корректности и устанавливает последовательность их выполнения.

Учащиеся выполняют предложенные учебные задания в разных видах деятельности, принимают участие в диалоге, который выступает ведущим способом организации выполнения заданий и представлен не только в парных и групповых формах работы, но и в индивидуальной (например «диалог» с текстом). Учебные задания группируются по этапам в соответствии с видами деятельности учащихся в технологии развития информационно ‐ интеллектуальной компетентности и направлены на достижение тех или иных целей, определяющих его тип.

Источник: https://nsportal.ru/shkola/raznoe/library/2018/10/21/sostavlenie-tehnologicheskoy-karty-uroka

Основные принципы выбора технологических схем

- Разработка способа представления альтернативных вариантов исходного множества технологических схем, формирование набора критериев и выбора способа оценки по ним каждого варианта технологической схемы проведения горно-разведочных выработок позволяют перейти от интуитивного выделения наилучших вариантов, основанного только на индивидуальном опыте специалистов-экспертов, к формализованному анализу оценок каждого варианта и выделению подмножества наиболее предпочтительных вариантов с помощью разработанной процедуры принятия решения.

- Для формирования подмножества предпочтительных вариантов разрабатывается алгоритм, позволяющий с помощью ЭВМ осуществить перебор, анализ и оценку большого количества вариантов исходного множества.

- Варианты At и Aj считаются эквивалентными (А/ ~ Aj ), если они имеют одинаковые оценки по всем критериям, и несравнимыми, если один вариант имеет более высокие оценки.

- В качестве основных критериев, как правило, принимаются трудоемкость и стоимость работ (единицы продукции).

- Одна из методик [34] предполагает выбор технологических схем по критериям приведенной скорости (Кпр), трудоемкости (Кх) и стоимости (КД.

Результаты расчетов по выделенным ранее группам даны в табл. 104. За базовый вариант приняты показатели I группы технологической схемы.

- При выборе технологической схемы можно ориентироваться либо на один критерий с незначительной корректировкой на другие два, либо учитывать значения и других критериев.

- Особенность решения задачи выбора наилучшей технологической схемы определяется целыми заданиями.

- В работе [8] основным показателем сравнительной экономической эффективности новой технологической схемы предлагают приведенные затраты в расчете на годовую добычу или на 1 т угля базовой схемы:

где С — годовые эксплуатационные затраты (или себестоимость 1 т угля) по сравниваемому варианту, руб.; Ен — нормативный коэффициент сравнительной эффективности; К — годовые капитальные вложения.

Планируемое снижение себестоимости находят по формуле

где С/, Q — себестоимость 1 т угля в году, предшествующем внедрению новой технологии, и в г-м планируемом году, руб.; А, — объем добычи угля в /-м году; Ц, — оптовая цена единицы продукции, руб.; Вы, Вы — производительность труда до внедрения и в t-м планируемом году, руб./чел.

где Т, Г2 — затраты на единицу продукции в натуральном (или стоимостном) выражении в базовом и t-м планируемом году, руб./чел.

Сводный эффект Эх (в руб.) от внедрения новых технологических схем в t-м планируемом году определяется по формуле

где АП — прирост прибыли (снижение себестоимости за счет внедрения новой технологии) в /-м году; ЕДК — капитальные затраты на осуществление всех мероприятий по плану новой техники /-го года, руб.

Годовой экономический эффект от повышения надежности технологической схемы определяется по формуле

где 3„, 3″ — условно-постоянная часть приведенных затрат до и после повышения надежности, руб./год; ан — коэффициент увеличения нагрузки на забой.

Коэффициент роста нагрузки на очистной забой определяется по отношению коэффициентов машинного времени:

или

где Км — коэффициент машинного времени технологической схемы; — удельный вес перерывов и простоев, не зависящих от добычи угля и продолжительности смены; ф — затраты времени на вспомогательные операции и технологические перерывы, приходящиеся на единицу времени работы комбайна; Ты — среднее время восстановления /-го элемента технологической схемы, мин; 7) — наработка на отказ /-го элемента технологической схемы, мин; Кг — коэффициент готовности технологической схемы. Индекс с одним штрихом соответствует базовой технологической схеме, с двумя штрихами — новой технологической схеме.

509

Таблица 104

Показатели прогрессивности технологических схем (по ВТ. Лукьянову, А.Д. Громову, А.В. Панкратову)

| Режим работы | Коэффициенты |

| Количество смен и рабочих дней в месяц | увеличения скорости (фактической) к*, приведенной к одному забою : K, = V,IVtiK, = |

Источник: https://studref.com/459044/geografiya/osnovnye_printsipy_vybora_tehnologicheskih_shem

Составление и оформление технологических схем

Важнейшей работой инженеров-технологов в проектных организациях является составление технологических схем. Невзирая на важность указанных работ, в настоящее время не существует единых требований по составлению и оформлению технологических схем. Все проектные организации разрабатывают свои требования, порой, не согласовывая их с соседями.

В настоящее время в наибольшей мере систематизированы обозначения на технологических в программе «Microsoft Visio 2002 SR1».. Данной программой в настоящее время пользуются большинство зарубежных проектных организаций.

Составляя настоящее пособие, автором проанализированы требования 4-х наиболее прогрессивных проектных институтов, в том числе 2 из которых работают на пищевую промышленность. Материалы обобщены и использованы в данной работе.

Технологические схемы (ТСх) разрабатываются на основании принципиальной технологической схемы производства, расчета материальных потоков, расчета и подбора оборудования.

ТСх показывает последовательность технологических процессов и технологических операций, из которых состоит производственный процесс: поступление, хранение и подготовка сырья для подачи в производство, движение полуфабрикатов, выпуск готовой продукции.

Если производство многостадийное, то схемы могут разрабатываться для каждого участка (цеха) отдельно в соответствии с принципиальной технологической схемой производства.

На ТСх изображается все оборудование, располагаемое в технологической последовательности слева направо и сверху вниз с учетом этажности. На чертежах этажи показывают тонкой горизонтальной линией с указанием уровня чистого пола этажа по высоте от «нулевого уровня» – уровня чистого пола 1-го этажа. Расстояние между этажами показывают не в масштабе.

При изображении оборудования на ТСх не обязательно придерживаться стандартного масштаба, но требуется соблюдать определенную пропорциональность.

Если необходимо изобразить очень большое или очень малогабаритное по сравнению с другим оборудование, то необходимо отступать от выбранного масштаба. Оборудование часто употребляемое, стандартное, простое часто изображают условно.

Важно, чтобы рабочий по изображению на схеме, узнавал его, чтобы можно было показать места подсоединения коммуникаций, связывающих его с другим оборудованием.

Изображение оборудования должно соответствовать его поэтажному размещению. Если оборудование располагается на дном этаже, то схему можно размещать на двух и более параллельных уровнях, но с указанием одной и той же отметки от «нулевого уровня» до пола

На ТСх необходимо показывать потоки объектов производства, а также вспомогательных материалов (пара, конденсата, воды, сжатого воздуха, диоксида углерода и т.д.). Стрелками показывают направления потоков и делаются соответствующие надписи.

Если схема окажется очень сложной и трудно читаемой, разрешается в комплекте документации разрабатывать раздельные или сблокированные различные схемы (схемы водопровода и канализации, схема пароснабжения и отвода конденсата, схема снабжения сжатым воздухом, схемы сбора и утилизации диоксида углерода и т.д.).

Если схема окажется сложной, нет необходимости проводить линии потоков от аппаратов до аппаратов, а только точки подключения потоков к аппаратам и стрелками направления потоков, условно указывают материал потоков. Показывают точки местных отсосов, систем аспирации и выпуска воздуха в атмосферу. При этом предполагается, что в комплекте документации будут раздельные или блокированные схемы потоков.

Всем видам оборудования, приведенным на ТСх, присваиваются номера позиций, которые указывают на полках линий-выносок, проведенных от изображений оборудования. Присвоенный номер позиции сохраняется за данным аппаратом (машиной) на всех видах проектной документации данного объекта.

Категорически запрещается повторения одной и той же позиции на различном оборудовании, даже если оно приведено на другом чертеже данного объекта.

Если в комплекте документации встречается несколько схем, то номера позиций оборудования присваивают нарастающим итогом по ходу производственного процесса.

- Номер позиции оборудования состоит из 2-х частей: сначала указывают условное обозначение типа оборудования и чрез тире указывают порядковый номер.

- Таблица 4.

- Условные обозначения типов оборудования

| Наименование типа оборудования | Обозначения |

| Емкости | Е |

| Реакторы | Р |

| Фильтры на коммуникациях | А |

| Фильтры для сред | Ф |

| Насосы (без указания типа) | Н |

| Насосы центробежные | ЦН |

| Насосы дозировочные | НД |

| Насосы роторные | НР |

| Насосы шестеренные | НШ |

| Сепараторы | С |

| Компрессоры поршневые | ПК |

| Компрессоры центробежные | ЦК |

| Теплообменники, испарители, подогреватели | Т |

| Холодильники | Х |

| Холодильники воздушного охлаждения | ВХ |

| Печи | П |

| Колонны | К |

Если на ТСх предусмотрено несколько единиц однотипного оборудования, используемого в одном и том же месте производственного процесса (параллельно работающее оборудование или предусмотрено резервное оборудование), то им присваивается один и тот же номер позиции, но через косую линию дополнительно показывается порядковый номер данной единицы этого оборудования. Например, если предусмотрено 3 параллельно работающих насоса, имеющих один и тот же номер позиции по схеме 21, то насосам присваиваются номера позиций: 21/1, 21/2 и 21/3. Если однотипное оборудование используется в разных местах производственного процесса (в разных технологических процессах), то им присваиваются разные номера позиций.

В дипломных или курсовых проектах (работах), в отличие от производственной проектной документации, на ТСх разрешается не вычерчивать все параллельно работающее оборудование, а только несколько единиц, которое необходимо для полного представления последовательности технологических процессов. Однако в экспликации оборудования, приводимой на ТСх, необходимо указать общее количество оборудования.

Размещение оборудования на чертеже должно производиться по возможности компактно, но с учетом интервалов, необходимых для изображения всех коммуникаций.

Движение основных продуктов (сырья, полуфабрикатов и готовой продукции) на протяжении всей схемы показывают сплошной утолщенной линией (примерно 2…2,5 мм).

Она должна сохраняться для всех продуктов, начиная от сырья и кончая готовой продукцией.

При этом на линиях, а также в точках ввода в аппаратуру и вывода из нее стрелками показывают направление движения продукта.

Продуктовая коммуникация не должна пересекать аппараты. В случае необходимости пересечь аппарат коммуникацией показывают обрыв коммуникации перед аппаратом с продолжением ее после аппарата. При пересечении коммуникаций линию одной из них прерывают.

При соединении трубопроводов, в место соединения указывают точкой.

При большой протяженности коммуникаций между аппаратами, ее можно прервать, но в этом случае на линии делают указание, к какому аппарату ведет данная коммуникация (и, если данная коммуникация ведет к аппарату, расположенному на другом листе, указывают лист, на котором расположен аппарат). Например, к поз. 22 или к поз.22 (ТСх 2). Одновременно около аппарата, к которому ведет данная коммуникация, указывают из какого аппарата она ведет. Например, из поз. 14 или из поз 14 (ТСх 1).

В производственных схемах коммуникации разбивают на участки, и для каждого участка на схемах приводится их характеристика (номинальный диаметр трубопровода, единица измерения, условные обозначения среды в трубопроводе, условное давление/температура среды, номер линии, класс трубопровода). В учебных чертежах приводить характеристику трубопровода нет необходимости. На учебных чертежах, однако, на трубопроводах (в разрыве линий) необходимо цифрами указывать среду, находящуюся в трубопроводе. Трубопровод с основной средой не нумеруют.

В левой нижней части схемы приводят перечень обозначений трубопроводов. Присвоенный номер для каждого продукта сохраняется на всех схемах объекта.

На чертежах схем в правой ее части (над основной надписью – штампом) приводится экспликация (перечень) оборудования. В данной экспликации приводится перечень оборудования, приведенного на схеме. В экспликации все однотипное оборудование приводится только один раз, при этом в графе «№ позиции» в одной ячейке приводят номера их позиций (номера с дробью указывают без дроби, только один раз)

Источник: https://megaobuchalka.ru/4/40718.html

Недавно я привёл небольшой пример части технологической схемы завода по производству масла. Но потом подумал, что многие вообще могут не знать, что такое технологическая схема. Поэтому решил посвятить этому отдельную статью.

Технологическая схема – это графический технологический документ, который отдельно или совместно с другими технологическими документами описывает технологический процесс или составную часть процесса.

Технологическая схема производства отображает взаимосвязь между отдельными операциями технологического процесса, оборудованием и прочими устройствами, участвующими в производственных процессах.

На технологической схеме предприятия изображают весь технологический цикл производства – от исходного сырья до готовой продукции.

Взаимное расположение оборудования и его размеры на технологической схеме должны быть по возможности близки к реальности, то есть отображаться так, как они расположены на предприятии. Однако это не обязательное требование (если нет возможности его выполнить, то можно располагать оборудование по усмотрению проектировщика).

На технологической схеме должны быть показаны все технологические связи, отображена система управления технологического процесса (места установки отдельных датчиков, показывающие, записывающие и управляющие приборы, места установки исполнительных механизмов, места отбора проб для лабораторного анализа и т.п.). Впрочем, если некоторые приборы (например, датчики) сильно усложняют схему, то их можно не отображать (либо отображать только самые важные), потому как для технологической схемы главное – это всё-таки понимание именно технологии.

Для технологической схемы должна быть выполнена спецификация, на схеме должны быть необходимые обозначения, оборудование должно быть пронумеровано и описано в спецификации. То есть схема должна быть сделана как можно более простой, чтобы понять её мог не только инженер.

Технологическая схема – это один из видов документов в составе проектной документации. Этот документ должен иметь соответствующее обозначение. Обозначение присваивают согласно Единой Системе Конструкторской Документации (ЕСКД), по ГОСТ 2.102-68 или ГОСТ 2.701-84.

Условные Графические Обозначения (УГО) на технологических схемах также определены различными ГОСТами ЕСКД (для каждого направления свой ГОСТ). Если не удаётся найти УГО для нужного направления в ЕСКД, то можно поискать в других стандартах. Например, в “РТМ 26-79-72: Применение стандартов ЕСКД” даны более подробные пояснения к выполнению различных схем и т.п.

Ну а вообще, если вы делаете технологическую схему “для внутреннего потребления”, то некоторыми требованиями стандартов можно и пренебречь. Главное, чтобы всем, кто будет работать с этой схемой, всё было однозначно понятно.

Для примера ниже приведены два рисунка с технологическими схемами маслозавода.

Первая схема более-менее соответствует ГОСТам. Однако технологам она понятна и никаких улучшений они не требуют.

Вторая схема уже не по ГОСТУ, но, тем не менее, это ни что иное, как упрощённая технологическая схема (хотя кто-то скажет, что больше похоже на структурную) завода по производству растительного масла. На этой схеме даже далёкому от темы человеку будет в общих чертах понятно, в какой последовательности выполняются технологические процессы и как между собой связаны отдельные участки производства (линии).

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Типы

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Примеры

На чтение 16 мин Просмотров 12 Опубликовано 9 апреля 2023 Обновлено 9 апреля 2023

Содержание

- Этапы разработки технологической схемы производства

- Технологическая схема производства: виды, типы и порядок разработки

- Технологическая схема

- Полная

- Принципиальная

- Порядок разработки

- Примеры

- Технологическая схема

- Виды технологических схем

- Принципы составления

Этапы разработки технологической схемы производства

Разработка рациональной технологической схемы является одним из наиболее важных этапов проектирования промышленного объекта. От того, на каком уровне выполнена схема производства, как полно она отражает технологический процесс, непосредственным образом зависит конечный результат проекта в целом.

Предварительный вариант технологической схемы проектируемого производства создается, на начальном этапе проектных исследований на основе результатов лабораторных исследований с непременным использованием литературных источников и данных архивов. Приступая к разработке технологической схемы, составляют технологический расчет по каждому варианту схемы химического процесса, которые впоследствии сравниваются с целью выбора оптимального варианта.

Перед началом работы над схемой необходимо располагать данными по химизму реакций, которые дают представление обо всех видах сырья, применяемого в производстве проектируемого продукта и всех видах образующихся отходов.

После этого, как правило, составляется блок-схема, на которой показываются технологические операции, связанные с химической, физико-химической и физико-механической переработкой сырья и реакционных масс.

На рисунке приведен пример составления блок-схемы сульфирования 2-нафтола.

В соответствии со схемой материальных потоков составляется материальный расчет технологического процесса, по результатам которого определяются связи проектируемого производства с общезаводским хозяйством.

Рисунок Блок-схема сульфирования 2-нафтола

Непосредственно перед составлением технологической схемы кроме вопросов, касающихся технологии получения продукта, необходимо выяснить следующие моменты:

— как будет подаваться в цех сырье, необходимо ли его хранение и подготовка в цехе?

— как вывозится из цеха готовая продукция (по трубопроводам, в цистернах, бочках, мешках, контейнерах) и где ее следует расфасовывать (в цехе или в общезаводских помещениях)?

— где и как будут обезвреживаться сточные воды и газовые выбросы, и каковы требования к ним?

Таким образом, схема производства должна полностью отражать технологический процесс, то есть включать все его стадии, начиная с поступления сырья и заканчивая упаковкой готовой продукции.

Исходя из вышесказанного, можно выделить следующие этапы разработки технологической схемы:

1. Сравнительный анализ и обоснование выбранного метода производства в соответствии с конкретными условиями.

2. Анализ составов, свойств сырья, готового продукта, промежуточных продуктов.

3. Определение основных и вспомогательных стадий (операций) и их последовательности.

4. Составление вариантов принципиальных технологических схем.

5. Расчет материальных балансов по стадиям.

6. Расчет и выбор технологического оборудования.

7. Определение путей и методов удаления, переработки и утилизации отходов производства.

8. Решения по механизации и автоматизации производства.

9. Проектирование обвязки трубопроводов, выбор труб и трубопроводной арматуры.

10. Вычерчивание технологической схемы совместно со схемой контрольно-измерительных приборов и средств автоматизации.

Следует отметить, что в ходе проектирования в технологическую схему могут вноситься изменения и дополнения. Окончательное оформление схемы производится после принятия основных проектных решений и выяснения вопросов, связанных с размещением и взаимным расположением оборудования в цехе (компоновка оборудования).

Схему производства вычерчивают карандашом на миллиметровой бумаге стандартной ширины. Оборудование наносят ‘ на схему в масштабе 1:100 или 1:50 (в зависимости от размеров оборудования). Расстояние между аппаратами по вертикали также выдерживают в используемом масштабе. По горизонтали аппаратуру располагают последовательно в соответствии со стадиями процесса. Расстояние по горизонтали между аппаратами на схеме должно быть таким, чтобы она удобно читалась.

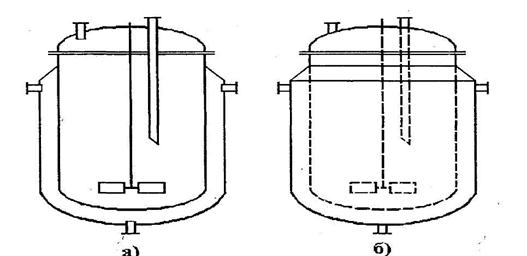

Каждый аппарат на технологической схеме изображается в виде не слишком простого эскиза, который все же должен отражать принципиальное устройство и основные конструктивные особенности аппарата.

Аппараты рекомендуется изображать на схеме или в разрезе, или по наружным контурам. В последнем случае основные конструктивные детали (мешалки, змеевики, трубы для передавливания и др.) показывают пунктиром. На рисунке показан пример изображения реакционного аппарата в разрезе и по наружным контурам.

Если для обеспечения необходимой мощности производства требуется установить несколько однотипных аппаратов, то на технологической схеме изображают только один аппарат, чтобы не загромождать схему (для непрерывных процессов при использовании каскада изображают все аппараты). Число однотипных аппаратов указывается в спецификации на оборудование.

Основные (материальные) потоки изображают четкими сплошными линиями с указанием направления потока, вспомогательные потоки (теплоносители, хладоагенты, сжатые газы и др.) – тонкими сплошными линиями с соответствующей нумерацией, расшифровка которой приводится в правом верхнем углу.

Рисунок Пример графического изображения реакционного аппарата: а -в разрезе; б -по наружному контуру

На технологическую схему следует наносить аппаратуру не только основных, но и вспомогательных стадий. На, схему следует также наносить и устройства для транспортировки сырья, реакционных масс, вспомогательных продуктов (трубопроводы, насосы, напольный транспорт и др.). На линиях материальных потоков указывают точки размещения основной арматуры, определяющей направление движения потоков (краны, вентили и т.п.), а также важнейшие контрольно-измерительные приборы. Арматуру и приборы изображают на схеме стандартными условными обозначениями. Некоторые наиболее часто встречающиеся обозначения, применяемые при построении технологических схем приведены в таблицах .

Нанесение всей арматуры на предварительную технологическую схему сильно загромождает и затрудняет пользование схемой, а поэтому излишне. Целесообразно изображать только ту арматуру, при помощи которой подключаются или подсоединяются к магистралям отдельные аппараты или изменяются направления потоков.

Каждый аппарат на схеме должен иметь свой номер, неизменно сохраняемый во всех частях проекта: технологической, монтажной, электротехнической и др.

Аппараты на схеме нумеруются слева направо с учетом технологической последовательности, обязательно с указанием привязки к этажу (площадке) и расстояния между этажами. Снабжать номера аппаратов буквенными индексами в технологической схеме нежелательно, за исключением изображения на схеме нескольких однотипных аппаратов, работающих параллельно,

Технологическая схема снабжается спецификацией оборудования, которая приводится также и в расчетно-пояснительной записке.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Технологическая схема производства: виды, типы и порядок разработки

Анализ технологической схемы производства необходим для определения наиболее опасных участков производства с точки зрения техногенной и пожарной безопасности.

В состав технологической части проекта и технологического регламента входит технологическая схема производства, за которой можно представить технологический процесс, который анализируется, и в целом оценить его пожарную опасность.

Технологическая схема пример

Технологическая схема

Технологическая схема производства – это последовательное описание или графическое изображение последовательности технологических операций (процессов) и соответствующих им аппаратов из превращения сырья на готовую продукцию.

Технологическая схема производства – это последовательный перечень всех операций и процессов обработки сырья, начиная с момента его приема и кончая выпуском готовой продукции, с указанием применяемых режимов обработки (длительности операции или процесса, температуры, степени измельчения и т.д.).

Полная

Полная технологическая схема – детальное графическое изображение и описание технологического процесса, включая все операции, аппараты, резервное оборудование, контрольно-измерительные приборы и автоматику, защитные устройства, системы регенерации тепла и веществ, резервную обвязку трубопроводами и тому подобное.

Полная технологическая схема необходима при детальном изучении технологии, но она не очень удобная при первичном изучении технологического процесса.

При первичном изучении производства лучше работать с принципиальной технологической схемой.

Принципиальная

Принципиальная технологическая схема содержит такую информацию:

- Последовательность технологических операций (нагревание, охлаждение, окрашивание, сушение, химические реакции, и тому подобное);

- Основное технологическое оборудование (теплообменные аппараты, ректификационной колонны, насосы, компрессоры, и тому подобное) без указывания количества однотипных аппаратов;

- Нормы технологического режима (давление, температура, концентрация, и тому подобное);

- Места ввода в процесс сырья и вспомогательных веществ и выхода из процесса готовой продукции, побочных продуктов и отходов производства.

Принципиальная технологическая схема дает информацию о физико-химической сути процессов, которые протекают в производстве, и, следовательно, часть начальных данных для анализа пожарной опасности данного производства.

Если при проведении пожарно-технического обследования или экспертизы проектных материалов у специалиста по пожарной безопасности нет принципиальной технологической схемы, но полна, рекомендуется упростить ее, превратив в принципиальную.

Эту работу могут выполнить как проектная организация или предприятие, так и специалисты, по пожарной безопасности.

Технологические схемы производства разделяют на такие типы:

- с открытой цепью;

- циклические (циркуляционные, круговые, замкнутые).

Схема с открытой цепью состоит из аппаратов, через которые все компоненты проходят лишь один раз. Циклическая схема предусматривает многоразовое возвращение к одному аппарату всех реагирующих масс или одной из фаз в гетерогенном процессе к достижению заданной степени превращения начальных веществ.

Технологическая схема имеет вид последовательных схематических изображений связанных между собой машин и аппаратов или же последовательных условных обозначений соединенных между собой операций.

Технологические аппараты на схеме изображают в виде упрощенных внешних очертаний элемента, стандартного условного обозначения, прямоугольников и других геометрических фигур.

Порядок разработки

При разработке принципиальной технологической схемы (превращении ли полной технологической схемы в принципиальную) необходимо придерживаться таких рекомендаций:

- показывать одну из нескольких однотипных технологических линий;

- показывать одну из нескольких однотипных операций или один из нескольких параллельных (или последовательных) однотипных аппаратов;

- изъять резервное оборудование;

- изъять или упростить системы регенерации (утилизации) тепла;

- изъять обвязку аппаратов дополнительными трубопроводами;

- изъять контрольно-измерительные приборы;

- изъять все защитные приборы и устройства.

Таким образом, используя технологический регламент, технологическую схему (полную или принципиальную) и технологическую часть проекта, можно оценить взрыво-пожароопасность аппарата, процесса, а также уровень их противопожарной защиты; указанные документы являются источником информации о технологических процессах, которая необходима для анализа пожарной опасности объекта в целом.

Примеры

Источник

Технологическая схема

Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ – технологическая схема. Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда. Учет всех факторов и строгая регламентация производственных процессов, позволяет добиться высокой эффективности и качества производства.

Виды технологических схем

Учитывая огромное разнообразие производственных предприятий, производимой продукции, особенности различных технологий, существуют различные виды технологических схем. Общая классификация выглядит примерно следующим образом:

- Промышленная технологическая схема.

Наиболее распространенный тип, который широко распространен при производстве габаритных товаров, больших объемов или крупногабаритной продукции. Они рассчитаны на длительное использование при производстве однотипной продукции долгое время. Она может быть разработана таким образом, чтобы ее можно было применять при производстве разнообразных однотипных товаров. Такие типы называют совмещенными. При их разработке учитывается возможность быстрой перенастройки оборудования для производства другого товара, практически без остановок технологического процесса.Разработка подобных схем обоснована экономическими факторами, беспрерывная работа производственной линии и работников позволяет избежать лишних растрат и повысить эффективность. Чаще всего совмещенные применяются на фармацевтических предприятиях, где на одном и том же оборудовании производятся лекарственных препараты, пищевые добавки, витамины и другие средства. Главное преимущество в том, что можно значительно снизить уровень первоначальных капиталовложений и производственных расходов в процессе эксплуатации оборудования. - Опытно-промышленные.

Данный тип является предвестником промышленных схем. Они разрабатываются в тех случаях, когда необходимо наладить производство принципиально нового типа продукции. Она может быть немного упрощенной и дополняться в процессе работы производственной линии. На ее основе технологи собирают информацию для составления основных промышленных технологических схем. - Стендовые установки.

Их еще называют модульными, они представляют собой небольшие монтажные фермы, на которых смонтированы различные типы аппаратуры. Подобная конструкция значительно упрощает производственные эксперименты, так как можно легко и быстро сделать переоборудование установки. Они применяются на небольших производствах, с незначительным объемом и габаритами производимой продукции. - Лабораторные установки.

Являются аналогом стендовых и позволяют разработать схему производства абсолютно новой продукции в лабораторных условиях, под надзором инженеров и разработчиков. Они применяются в тех случаях, когда процесс перехода от лабораторных испытаний к непосредственному производству без потери эффективности и качества. Лабораторные условия позволяют провести широкий спектр экспериментов, изучить все преимущества и недостатки технологических схем, а также точно определить пути усовершенствования.

Существует классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия.

Промышленное производство на их основе предусматривает периодические паузы и остановки производственного процесса. Чаще всего они бывают совмещенными, когда требуется переналадка линии, или же связаны с производством небольших объемов товара, когда нет необходимости соблюдения беспрерывного процесса. Процесс производства обычно выполняется в одну или две смены. - Схемы непрерывного действия.

Технологический процесс, регламентируемый ими, предусматривает определенную очередность операций, которые позволяют производить товар без необходимости прерывания. Практически каждый завод, производящий продукцию большими объемами, работает в непрерывном режиме. Некоторое промышленное оборудование не может эксплуатироваться с перерывами. Например, если в производстве участвуют жидкие вещества, застывающие во время перерывов, после чего оборудования нужно чистить. В подобных случаях очень важно, чтобы технологическая схема учитывала форс-мажорные ситуации и регламентировала способы их решения без остановки оборудования. - Схемы комбинированного типа.

Смешанные схемы предусматривают технологический процесс, сочетающий беспрерывные и прерывающиеся этапы. Подобные модели достаточно распространены, так как они более универсальны. На их основе можно производить продукцию различных типов, а также на производствах, которые зависит от уровня заказах и сезонности. Когда в определенное время необходимо беспрерывное производство, а в остальное ограничение объемов.

Выбор технологической схемы важнейший этап подготовки к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разработке схемы, напрямую зависит эффективность будущего производственного процесса.

В зависимости от объема учетной информации, схемы делятся на два типа:

Полная включает графическое изображение производственного процесса, описание процессов, оборудования и приборов, автоматических процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а также готовой продукции. Она идеально подходит для изучения полного технологического процесса и наладки производственного процесса. Но она не подходит для первичного ознакомления, так как содержит огромный объем информации, быстро изучить который невозможно.

С принципиальной разновидностью работать намного легче, она отлично подходит для первичного ознакомления и содержит следующую информацию:

- Очередность производственных операций — четко регламентирует последовательность выполняемых действий (примером может быть покраска, сушка, нагревание, охлаждение, химические процессы и другие).

- Необходимое оборудование для производства (приборы, конвейеры, нагревательные чаны, холодильное оборудование, миксера, компрессоры, насосы, фильтрационное оборудование, подъемники и другие).

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и другие).

- Способы эксплуатации сырья, заготовок и других дополнительных компонентов, получение готовой продукции, вторичное использование отходов и побочной продукции.

Принципиальную схему стоит предоставлять инженеру по безопасности, чтобы он разработал план эвакуации, расстановки выходов и средств индивидуальной защиты.

Принципиальная схема технологического процесса должна основываться на следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также однотипные операции не нужно расписывать отдельно;

- резервное оборудование не нужно добавлять;

- процессы утилизации и переработки отходов можно описать кратко;

- не нужно добавлять описание контрольно-измерительного оборудования;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологической схемы.