-

Материальный баланс колонны и рабочее

флегмовое число.

Производительность колонны по дистилляту

Р и кубовому остатку W

определим из уравнений материального

баланса колонны:

![]()

(1.1)

где F, P и W

– производительность колонны по

исходному веществу, по дистилляту и по

ку-бовому остатку, соответственно, кг/с.

![]()

(1.2)

Отсюда находим:

(1.3)

где

![]() ,

,

![]()

и

![]()

– массовые доли по дистилляту, исходной

смеси и кубового остатка, соответственно,

кг/кг смеси.

Пересчитаем составы фаз из мольных

долей в массовые доли по соотношению:

![]()

(1.4)

где

![]() ,

,

![]()

и

![]()

– мольные доли по дистилляту, исходной

смеси и кубового остатка соответственно,

кмоль/кмоль смеси;

![]() ,

,

![]()

– молекулярные массы соответственно

этилацетата и толуола, кг/кмоль.

![]()

(1.5)

![]()

(1.6)

![]()

![]()

![]()

Находим производительность по кубовому

остатку:

![]()

Находим производительность колоны по

дистилляту:

![]()

Нагрузки ректификационной колоны по

пару и жидкости определяется рабочим

флегмовым числом R; его

оптимальное значение Rопт

можно найти путём технико-экономического

расчёта. Ввиду отсутствия надёжной

методики оценки Rопт

используют приближённые вычисления,

основанные на определении коэффициента

избытка флегмы (орошения)

![]()

Здесь

![]()

– минимальное флегмовое число:

![]()

(1.7)

где

![]()

и

![]()

– мольные доли легколетучего компонента

соответственно в исходной смеси и

дистилляте, кмоль/кмоль смеси;

![]()

– концентрация легколетучего компонента

в паре, находящемся в равновесии с

ис-ходной смесью, кмоль/кмоль смеси.

Один из возможных приближённых методов

расчёта R заключается в

нахождении такого флегмового числа,

которому соответствует минимальное

произведение N(R+1),

пропор-циональное объёму ректификационной

колонны (N – число ступеней

изменения концент-рации или теоретических

тарелок, определяющее высоту колонны,

а (R+1) − расход паров и,

следовательно, сечение колонны).

![]()

Задавшись различными значениями

коэффициентов избытка флегмы

![]() ,

,

определим соот-ветствующие флегмовые

числа.

![]()

(1.8)

Графическим построением ступеней

изменения концентраций между равновесной

и рабочими линиями на диаграмме состав

пара Y – состав жидкости

X, находим число ступеней

N. Равновесные данные

приведены в справочнике [3 с.36].

Результаты расчётов рабочего флегмового

числа, представлены на рисунке 2 и

приведены ниже:

Рисунок 2 — Изображение рабочих линий

в диаграмме y – x

при действительном флегмовом числе

Таблица 1 – Результаты расчетов рабочего

флегмового числа

|

|

1,050 |

1,350 |

1,750 |

2,350 |

3,300 |

|

R |

1,813 |

2,129 |

2,760 |

3,706 |

5,204 |

|

N |

19 |

15 |

12,5 |

11 |

10 |

|

N(R+1) |

53,447 |

46,935 |

47,000 |

51,766 |

62,040 |

Рисунок 3 – Определение рабочего

флегмового числа.

Минимальное произведение N(R+1)

соответствует флегмовому числу R=2,023.

При этом коэффициент избытка флегмы

![]()

На рисунке 2, изображены рабочие линии

и ступени изменения концентраций для

верхней (укрепляющей) и нижней

(исчерпывающей) частей колоны в

соответствии с найденным значением R.

Средние массовые расходы (нагрузки)

по жидкости для верхней и нижней частей

колонны определяют из соотношений:

![]()

![]()

(1.9)

![]()

(1.10)

где

![]()

и

![]()

– мольные массы дистиллята и исходной

смеси;

![]()

и

![]()

– средние мольные массы жидкости в

верхней и нижней частях колонны.

Мольную массу дистиллята в

данном случае можно принять равной

мольной массе легколетучего компонента

– этилацетат. Средние мольные массы

жидкости в верхней и нижней частях

колонны соответственно равны:

![]()

(1.11)

![]()

(1.12)

где

![]()

и

![]()

– мольные массы этилацетата и толуола;

![]()

и

![]()

– средний мольный состав жидкости

соответственно в верхней и нижней частях

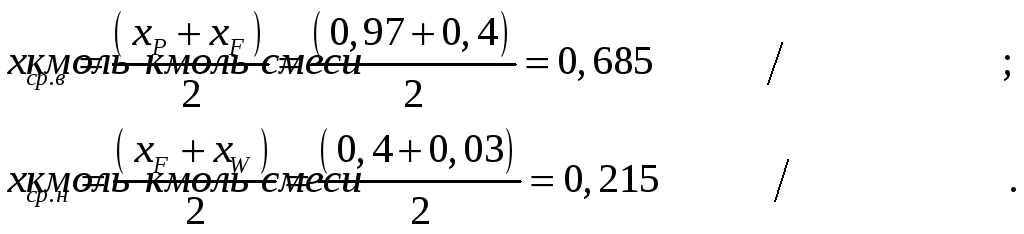

колонны:

Тогда

Мольная масса исходной смеси:

![]()

Подставим рассчитанные величины в

уравнения (1.9) и (1.10), получим:

Средние массовые потоки пара в верхней

![]()

и нижней

![]()

частях колоны соответственно равны:

![]()

(1.13)

![]()

(1.14)

где

![]()

и

![]()

– средние мольные массы паров в верхней

и нижней частях колонны:

![]()

(1.15)

![]()

(1.16)

где

![]()

и

![]()

– мольные массы этилацетата и толуола,

[3 c.36];

![]()

и

![]()

– средний мольный состав пара соответственно

в верхней и нижней частях колонны:

Тогда

Подставим численные значения в уравнение

, получим:

1.2 Определение плотности и вязкости

Найдём плотности жидкости

![]() ,

,

![]()

и пара

![]() ,

,

![]()

в верхних и нижних час-тях колонны, при

средних температурах в них

![]() .

.

Средние температуры паров определим

по диаграмме

![]()

по средним составам фаз:

![]() [3

[3

c.36].

Тогда

![]()

(1.17)

![]()

(1.18)

Отсюда получим:

![]()

Плотность физических смесей жидкостей

подчиняется закону аддитивности:

![]()

(1.19)

где

![]()

– объёмная доля компонента в смеси;

![]() ,

,

![]()

– плотности компонентов, при средней

температуре жидкости вверху и внизу

колонны, кг/м3.

Произведём пересчёт из мольных

долей в объёмные доли для этилацетата

вверху колонны:

(1.20)

где

![]()

– мольная доля этилацетата в дистилляте;

![]() ,

,![]() ,

,![]() ,

,

![]()

– плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,[3

c.36].

Произведём пересчёт из мольных

долей в объёмные доли для этилацетата

в кубовой части колонны:

где

![]()

– мольная доля этилацетата в кубовой

части колонны;

![]() ,

,![]() ,

,![]() ,

,

![]()

– плотности и мольные массы этилацетата

и толуола при 20 0С соответственно,

[3 c.36].

Подставим в уравнение (1.20), получим:

Вязкость жидких смесей

![]()

находим по уравнению:

![]()

(1.21)

где

![]()

и

![]()

– вязкости жидких этилацетата и толуола

при температуре смеси, Па∙с

[2 рис. V c.

556].

![]()

![]()

![]()

![]()

(1.22)

Подставив численные значения, получим:

![]()

Необходимо определить вязкость

паров и коэффициенты диффузии в жидкой

![]()

и паровой

![]()

фазах. Вязкость паров для верхней части

колонны:

(1.23)

где

![]()

и

![]()

– вязкость паров этилацетата и толуола

при средней температуре верхней части

колонны, [3 c.36], мПа![]() с;

с;

Примечание: так как нет надёжных данных

для определения вязкости паров

этилацетата, поэтому берём вязкость

паров для диэтилового эфира.

![]()

– средняя концентрация паров:

![]()

Подставив, получим:

![]()

![]()

Аналогично расчётом для нижней части

колонны находим

![]()

(1.24)

![]()

![]()

![]()

Коэффициент диффузии в жидкости при

средней температуре t (в

0С) равен:

![]()

(1.25)

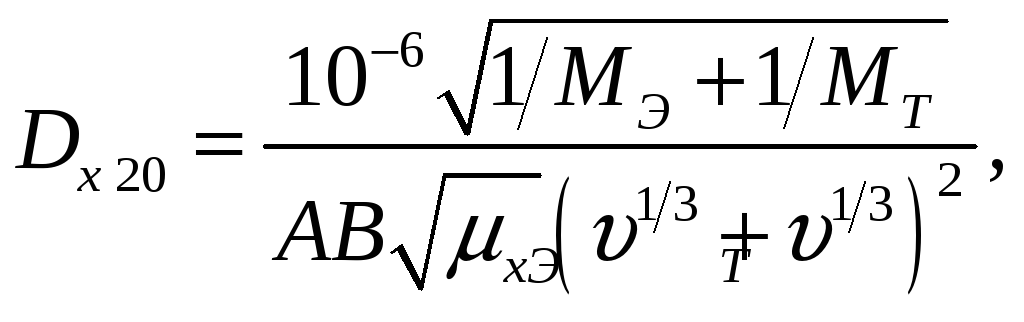

Коэффициенты диффузии в жидкости

![]()

при 20 0С можно вычислить по

приближенной формуле:

(1.26)

где А, В – коэффициенты, зависящие от

свойств растворённого вещества и

растворителя;

![]()

– мольные объёмы компонентов в жидком

состоянии при температуре кипения,

см3/моль;

![]()

– вязкость жидкости при 20 0С,

мПа∙с,[2 табл. V c.556].

Вычислим вязкость жидкости для

верхней части колонны при температуре

20 0С:

![]()

![]()

Вычислим вязкость жидкости для

нижней части колонны при температуре

20 0С:

![]()

![]()

Тогда коэффициент диффузии в

жидкости для верхней части колонны при

20 0С равен:

![]()

Температурный коэффициент b

определяют по формуле:

![]()

(1.27)

где

![]()

и

![]()

принимают при температуре 20 0С,

[2 табл. V c.556 и 3 с.36].

Плотность жидкости при 20 0С

в верхней и нижней частей колонны найдём

по формуле:

![]()

Тогда

![]()

![]()

![]()

Тогда

![]()

![]()

Подставим полученные численные значения

для определения температурного

коэффициен-та:

![]()

![]()

Отсюда

![]()

![]()

Аналогично для нижней части колонны

находим:

![]()

Коэффициент диффузии в жидкости для

нижней части колонны при 20 0С

равен:

![]()

Температурный коэффициент b

определяют по формуле:

![]()

![]()

Тогда коэффициент диффузии в жидкости

для нижней части колонны:

![]()

![]()

1.3 Скорость пара и диаметр колонны

Допустимая скорость в верхней и нижней

частях колонны соответственно равна:

(2.29)

(2.30)

![]()

![]()

Ориентировочный диаметр колонны

определяют из уравнения расхода:

(2.31)

Как правило, несмотря на разницу в

рассчитанных диаметрах укрепляющих и

исчерпывающей частей колонны (вследствие

различия скоростей и расходов паров),

изготовляют колонну единого диаметра,

равного большему из рассчитанных.

В данном случае скорости

![]()

и

![]()

мало отличаются друг от друга; используем

в расчете среднюю скорость паров:

![]()

Принимаем средний массовый поток пара

в колонне

![]()

равным полусумме

![]() :

:

![]()

Средняя плотность паров:

![]()

Диаметр колонны

![]()

Выберем стандартный диаметр обечайки

колонны

![]()

[1 разд. 5.1.4 c.197].

При этом рабочая скорость пара:

По каталогу для колонны диаметром 1600

мм выбираем ситчатую однопоточную

тарелку ТСР со следующими конструктивными

размерами [1 c.216]:

Диаметр отверстий в

тарелке

![]()

Шаг между отверстиями

t=16

мм

Относительное свободное

сечение тарелки

![]()

Высота переливного

порога

![]()

Ширина переливного

порога

![]()

Рабочее сечение тарелки

![]()

Скорость пара в рабочем сечении тарелки

![]()

(2.32)

где

![]()

– рабочее сечение тарелки, м2;

![]()

– диаметр колонны, м;

![]()

– рабочая скорость пара, м/с.

![]()

![]()

1.4 Высота колонны.

Число действительных тарелок

в колонне может быть определено

графоаналитическим методом (построением

кинетической линии). Для этого необходимо

рассчитать общую эффективность

массопередачи на тарелке (к. п. д. по

Мэрфри). Эффективность тарелки по Мэрфри

![]()

с учетом продольного

перемешивания, межтарельчатого уноса

и доли байпаси-рующей жидкости приближенно

определяется следующими уравнениями:

(2.33)

(2.34)

(2.35)

(2.36)

где

![]()

− фактор массопередачи для

укрепляющей части колонны;

![]() −

−

фактор массопередачи для

исчерпывающей части колонны;

![]() −

−

локальная эффективность

по пару;

е −

межтарельчатый унос жидкости,

кг жидкости/кг пара;

![]()

− доля байпасирующей

жидкости;

S—

число ячеек полного перемешивания;

т —

коэффициент распределения компонента

по фазам в условиях равновесия.

Локальная эффективность

Еу

связана с общим числом

единиц переноса по паровой фазе на

тарелке поу

следующим соотношением:

![]()

(2.37)

где

(2.38)

где Kyf

— в кмоль/(м2∙с);

М’ —

средняя мольная масса паров, кг/кмоль.

В настоящее время нет

достаточно надежных данных для определения

поверхности контакта фаз, особенно

эффективной поверхности массопередачи

при барботаже на тарелках. Поэтому

обычно в расчетах тарельчатых колонн

используют коэффициенты массопередачи,

отнесенные к единице рабочей площади

тарелки (Kyf).

Коэффициент

определяют по урав-нению

аддитивности фазовых диффузионных

сопротивлений:

(2.39)

где

![]()

и

![]() —

—

коэффициенты массоотдачи, отнесенные

к единице рабочей площади тарелки

соответственно для жидкой и

паровой фаз, кмоль/(м2-с).

В частности, для определения

коэффициентов массоотдачи процессов

ректификации бинарных систем, для

тарелок барботажного типа рекомендуются

обобщенные критериаль-ные уравнения

типа, которые приводятся к удобному для

расчетов виду:

(2.40)

(2.41)

1.5 Высота

светлого слоя жидкости на тарелке и

паросодержание барботажного слоя

Высоту светлого слоя жидкости

![]()

для ситчатых тарелок

находят по уравнению:

(2.42)

где

![]()

− удельный расход жидкости

на 1 м ширины сливной перегородки, м2/с;

![]()

− ширина сливной

перегородки, м;

![]()

− высота переливной перегородки, м;

![]()

– в мПа∙с, [2 рис. V c.556];

m=0,05−4,6∙![]() =0,05-4,6∙0,03=−0,088.

=0,05-4,6∙0,03=−0,088.

![]() ,

,

![]()

– поверхностное натяжение соответственно

жидкости и воды при средней тем-пературе

в колонне, Н/м, [2 c.527].

![]()

![]() .

.

![]()

где

![]()

и

![]()

– поверхностные натяжения соответственно

для этилацетата и толуола, [2 c.527];

![]()

– массовая доля легколетучего компонента

в исходной смеси.

![]()

![]()

Для верхней части колонны

![]()

Для нижней части колонны

![]()

Паросодержание барботажного

слоя

![]()

находят по формуле:

![]()

(2.43)

где

![]()

Для верхней части колонны:

![]()

Для нижней части колонны:

![]()

1.6

Коэффициенты массопередачи и высота

колонны

Для верхней части колонны:

коэффициент массоотдачи в жидкой фазе

![]()

коэффициент массоотдачи в паровой фазе

![]()

Для нижней части колонны:

коэффициент массоотдачи в жидкой фазе

![]()

коэффициент массоотдачи в паровой фазе

![]()

Пересчитаем коэффициенты

массоотдачи на кмоль/(м2∙с):

для верхней части колонны

![]()

![]()

для нижней части колонны

![]()

![]()

Коэффициенты массоотдачи,

рассчитанные по средним значениям

скоростей и физических свойств паровой

и жидкой фаз, постоянны для верхней и

нижней частей колонны. В то же время

коэффициент массопередачи — величина

переменная, зависящая от кривизны

линии равновесия, т. е. от коэффициента

распределения. Поэтому для определения

данных, по которым строится кинетическая

линия, необходимо вычислить несколько

значений коэффициента массопередачи

в интервале изменения состава жидкости

от xw

до хР.

Пусть х = 0,03. Коэффициент

распределения компонента по фазам

(тангенс угла наклона равновесной линии

в этой точке) т =2,933.

Коэффициент массопередачи

Kyf

вычисляем по

коэффициентам массоотдачи в нижней

части колонны:

![]() .

.

Общее число единиц переноса

на тарелку

![]() ,

,

находим по уравнению

(2.38):

![]()

![]()

Локальная эффективность

по уравнению (2.37) равна:

![]()

![]()

Для определения

эффективности по Мэрфри

![]()

необходимо рассчитать

также фактор массопередачи

![]() ,

,

долю баипасирующеи

жидкости

![]() ,

,

число ячеек полного перемешивания

S

и межтарельчатый унос е.

Фактор массопередачи для нижней

части колонны:

![]() .

.

![]()

Для ситчатых тарелок

при факторе скорости

![]()

![]()

![]()

долю баипасирующеи жидкости

![]()

принимают

![]()

Для колонн диаметром

более 600 мм с ситчатыми, колпачковыми и

клапанными тарел-ками отсутствуют

надежные данные по продольному

перемешиванию жидкости, поэтому с

достаточной степенью приближения можно

считать, что одна ячейка перемешивания

соответствует длине пути жидкости

l=300—400

мм.

Примем l

= 350 мм и определим число ячеек полного

перемешивания S

как отношение длины

пути жидкости на тарелке lт

к длине l.

Определим длину пути жидкости lт,

как расстояние между переливными

устройствами:

![]()

(2.44)

![]()

Тогда число ячеек

полного перемешивания на тарелке

![]()

Относительный унос

жидкости е в

тарельчатых колоннах определяется в

основном скоростью пара, высотой

сепарационного пространства и физическими

свойствами жидкости и пара. В настоящее

время нет надежных зависимостей,

учитывающих влияние физических

свойств потоков на унос, особенно для

процессов ректификации. Для этих

процессов унос можно оценить с помощью

графических данных, представленных на

рис. 6.7 [5]. По этим данным унос на тарелках

различных конструкций является функцией

комплекса

![]() .

.

Коэффициент m учитывающий

влияние на унос физических свойств

жидкости и пара, определяют по уравнению:

(2.45)

Откуда

![]()

Высота сепарационного

пространства Нс

равна расстоянию

между верхним уровнем барботажного

слоя и плоскостью тарелки, расположенной

выше:

![]()

(2.46)

где Н — межтарельчатое расстояние, м;

hП

= h0/(1

—

![]() )

)

—высота барботажного слоя (пены), м.

![]()

![]()

В соответствии с каталогом (10) для колонны

с диаметром 1600 мм расстояние Н = 0,5 м.

Hc = 0,5 – 0,065

= 0,397 м

Тогда

![]()

При таком значении комплекса

![]()

унос е

= 0,12 кг/кг. Унос жидкости в верхней части

колонны не отличается от уноса в верхней

части е

= 0,12 кг/кг

Подставляя в уравнения

(2.33) — (2.36) вычисленные значения m, Ey,

![]() ,

,

S

и e,

определяем к. п. д.

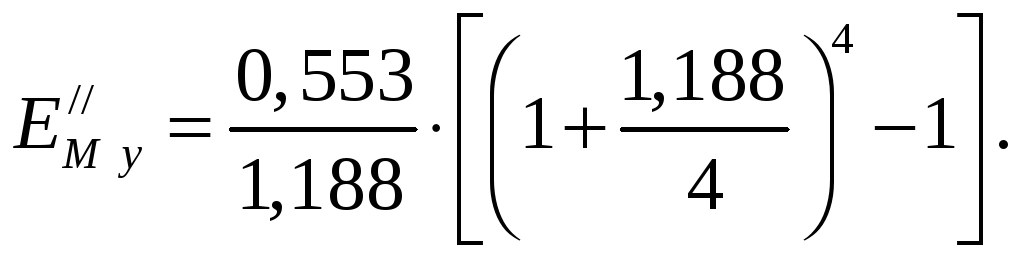

по Мэрфи![]() :

:

![]()

![]()

![]()

![]()

Зная эффективность по

Мэрфри, можно определить концентрацию

легколетучего компонента в паре на

выходе из тарелке ук

по соотношению:

![]()

где ун

и у*

— концентрация

соответственно легколетучего компонента

в паре на входе в тарелку и равновесная

с жидкостью на тарелке.

Отсюда

![]()

![]()

Аналогичным образом

подсчитаны ук

для других составов

жидкости. Результаты расчета параметров,

необходимых для построения кинетической

линии, приведены ниже:

Таблица 2 – Результаты расчета параметров,

необходимых для построения кинетической

линии.

|

Параметр |

Нижняя |

Верхняя |

|||||

|

X |

0,03 |

0,2 |

0,3 |

0,4 |

0,6 |

0,8 |

0,9 |

|

M |

2,933 |

2,14 |

1,843 |

1,65 |

1,335 |

1,14 |

1,063 |

|

Kyf |

0,021 |

0,023 |

0,024 |

0,025 |

0,023 |

0,024 |

0,024 |

|

Noy |

0,805 |

0,909 |

0,955 |

0,988 |

0,892 |

0,926 |

0,94 |

|

Ey |

0,553 |

0,597 |

0,615 |

0,628 |

0,59 |

0,604 |

0,61 |

|

B |

1,188 |

0,594 |

0,855 |

0,788 |

0,765 |

0,798 |

0,813 |

|

E11MY |

0,852 |

0,847 |

0,843 |

0,839 |

0,832 |

0,842 |

0,846 |

|

E1MY |

0,72 |

0,747 |

0,756 |

0,761 |

0,756 |

0,764 |

0,768 |

|

EMY |

0,677 |

0,701 |

0,709 |

0,713 |

0,698 |

0,696 |

0,694 |

|

yk |

0,069 |

0,386 |

0,519 |

0,64 |

0,777 |

0,895 |

0,946 |

Взяв отсюда значения х

и yк,

наносят на диаграмму х

— у точки, по которым

проводят кинетическую линию (рис.4).

Построением ступеней между рабочей и

кинетической линиями в интервалах

концентраций от хР

до xF

определяют число

действительных тарелок для верхней

(укрепляющей) части NB

и в интервалах от xF

до xw,—

число действительных тарелок для нижней

(исчерпывающей) части колонны NH.

Общее число действительных тарелок:

N=NВ+NН.

(2.66)

N=19+12=31

Высоту тарельчатой ректификационной

колонны определим по формуле

![]()

(2.67)

где h

— расстояние между тарелками, м;

zв

,zн

− расстояние

соответственно между верхней

тарелкой и крышкой колонны и между

днищем колонны и нижней тарелкой, м.

Подставив, получим:

Hк=17,425м

Рисунок 4 – Определение числа действительных

тарелок

1.7

Гидравлическое сопротивление тарелок

колонны.

Гидравлическое сопротивление

тарелок колонны

![]() Рк

Рк

определяют по формуле

![]()

(2.68)

где

![]()

и

![]()

— гидравлическое

сопротивление тарелки соответственно

верхней и нижней частей колонны, Па.

Полное гидравлическое сопротивление

тарелки складывается из трех слагаемых

![]()

(2.69)

Гидравлическое сопротивление сухой

ситчатой тарелки по уравнению (5.57) равно

![]()

(2.70)

где

![]()

– коэффициент сопротивления сухих

тарелок,

![]()

– скорость пара в рабочем сечении тарелки,

![]()

– средняя плотность паров, кг/м3;

![]()

– свободное сечение тарелки,

![]()

![]()

Гидравлическое сопротивление

газожидкостного слоя на тарелках

различно для верхней и нижней частей

колонны:

![]()

(2.71)

![]()

(2.72)

где

![]()

и

![]()

– плотность жидкости соответственно

вверху и внизу колонны, кг/м3,

![]()

и

![]()

– высота светлого слоя жидкости, м.

![]()

![]()

![]()

![]()

Гидравлическое сопротивление,

обусловленное силами поверхностного

натяжения, равно:

![]()

(2.73)

![]()

(2.74)

где

![]()

и

![]()

– поверхностное натяжение жидкости при

температуре соответственно вверху и

внизу колонны, Н/м;

![]()

– эквивалентный диаметр отверстий в

тарелке, м.

![]()

![]()

![]()

![]()

Тогда полное сопротивление одной

тарелки верхней и нижней частей колонны

равно:

![]()

![]()

![]()

![]()

Полное гидравлическое сопротивление

ректификационной колонны:

![]()

![]()

2 Тепловой

баланс ректификационной установки.

Тепловой баланс колонны имеет вид:

![]()

(2.1)

где

![]()

– тепловая нагрузка, соответственно по

исходному веществу, по кипятильнику,

по дистилляту, по кубовому остатку, по

дефлегматору и потери тепла, примем

равными 5%.

Из баланса определяем количество тепла,

которое необходимо подводить к

кипятильнику.

![]()

Тепловая

нагрузка по кубовому остатку, в

количестве

![]() ,

,

рассчитывается по формуле:

![]()

(2.2)

где

![]()

– теплоёмкость кубового остатка, при

температуре

![]() ,

,

[2 рис. XI с. 562],

![]() ;

;

![]()

– температура кубового остатка колонны.

![]()

(2.3)

где

![]()

– массовая доля кубового остатка.

![]()

![]()

![]()

![]()

Тепловая

нагрузка по исходному веществу, в

количестве

![]()

кг/с, рассчитывается

по формуле:

![]()

(2.4)

где

![]()

– температуры смеси;

![]()

– теплоёмкость исходной смеси, при

средней температуре, [2 рис. XI с. 562],

![]() .

.

![]()

(2.5)

где

![]()

– массовая доля исходной смеси.

![]()

![]()

Подставим численные значения, получим:

![]()

![]()

Тепловая нагрузка аппарата по

дистилляту, в количестве Р=1,153 кг/с,

рассчитывается по формуле:

![]()

(2.6)

где

![]()

– температура дистиллята, взятая из

диаграммы t-х,y, 0С;

![]()

– теплоёмкость дистиллята, при температуре

![]() ,

,

[2 рис. XI с. 562],

![]() .

.

![]()

(2.7)

где

![]()

– массовая доля дистиллята.

![]()

![]()

Подставим численные значения, получим:

![]()

![]()

Для дефлегматора тепловая нагрузка

аппарата составит:

![]()

(2.8)

где

![]()

– удельная теплота парообразования

дистиллята, при

![]() ,

,

Дж/кг.

![]()

(2.9)

![]()

![]()

![]()

![]()

Подставим эти численные значения в

уравнение теплового баланса и определим

количество тепла, которое необходимо

подводить к кипятильнику:

![]()

![]()

Для подогрева

используют насыщенный водяной пар

давлением 0,3 МПа. Темпе- ратура конденсации

![]()

Характеристики конденсации при этой

температуре:

![]()

Расход греющего пара вычисляется по

формуле:

![]()

(2.10)

![]()

пр

29

где d^ -диаметр колпачка, м;

Н – расстояние между тарелками, м;

р^ ,р^ – плотности жидкости и пара соответственно, кг/м .

Рис. 11 .Эскиз колпачка

Для сетчатой тарелки предельную скорость рассчитывают по уравнению

(40)

l-y

В литературе встречаются и другие рекомендации по определению предельной скорости пара, которые также могут быть использованы при расчете ректификационных колонн. Рабочую скорость пара в колонне принимают на 10-20 % ниже предельной (уравнения (39) и (40). Вычисленная таким образом рабочая скорость пара обеспечивает работу ситчатой и колпачковой тарелок в равномерном режиме без провала жидкости через отверстия при достаточно хорошей сепарации капель жидкости из парового потока.

Высоту переливного порога на ситчатых и колпачковых тарелках выбирают с таким расчетом, чтобы обеспечить определенный слой жидкости на них, барботируя через который, пар образует поверхность фазового контакта. Высота слоя жидкости на тарелке должна быть такой, чтобы компенсировать неточность горизонтального положения ситчатой тарелки и горизонтальности верхнего обреза прорезей колпачков:

отклонение от горизонтального уровня плоскости ситчатой тарелки и уровня верхнего обреза прорезей колпачка должно быть значительно меньше принимаемого уровня жидкости на тарелке.

30

Жидкая фаза

|

^- |

||||||||

|

:?L » ^h J -V jj ^ – |

/ , / |

^ f |

^ J |

F ^]ё. |

||||

|

У |

||||||||

|

^ |

” |

^ |

“-“ir^ |

^ |

у ^ |

^ |

||

|

“^ ^’ |

Z1″ |

|||||||

|

; |

Паровая фаза

![]()

5 э

ю о

cd (=*

^ б

О Я

ю о

<Я 5

P-i 8

![]()

Рис.12. Схема двухпоточной по жидкой фазе тарелки

С другой стороны, увеличение слоя жидкости вызывает повышение гидравлического сопротивления тарелки. В зависимости от диаметра аппарата высоту переливного порога для сетчатых тарелок принимают в пределах 20-50 мм. При пониженных давлениях высота сливной перегородки может быть уменьшена. Для колпачковых тарелок высоту сливного порога выбирают такой, чтобы обеспечить погружение прорезей. Максимальное погружение прорезей составляет 30 мм. Для вакуумных колпачковых колонн эта величина уменьшается до 5

MM.

Кроме колпачковых и ситчатых тарелок, в промышленности используют просечные, клапанные и пластинчатые тарелки.

В качестве элементарного устройства ввода паровой фазы в просечных тарелках применяют просечки в виде арок (рис. 106) или отогнутых под углом 20-40° лепестков. На рабочей площади тарелки в соседних рядах арочные или лепестковые просечки направлены в противоположные стороны; при значительных нагрузках по жидкой фазе направление просечек в соседних рядах совпадает.

В клапанных тарелках на рабочей площади вместо отверстий или колпачков расположен ряд клапанных устройств ввода пара (рис.Юв). В зависимости от расхода паровой фазы клапан смещается в вертикальном направлении.

Рабочая площадь пластинчатой тарелки состоит из ряда пластин (рис. Юг), расположенных под углом к горизонтальной поверхности. Паровая фаза проходит между пластинами и барботирует в жидкую фазу.

Ситчатые, колпачковые, просечные, клапанные и пластинчатые тарелки имеют различные значения предельно-допустимых скоростей паровой фазы, гидравлических сопротивлений, коэффициентов массоотдачи, допустимых нагрузок по жидкой фазе и других показателей. Выбор типа контактного устройства должен быть аргументирован технико-экономическими расчетами. Данные о контактных тарельчатых устройствах приведены в монографии [10].

32

9. ОПРЕДЕЛЕНИЕ ГИДРАВЛИЧЕСКОГО СОПРОТИВЛЕНИЯ ТАРЕЛКИ [1,4,5,6,7,9]

Гидравлическое сопротивление ректификационного тарельчатого аппарата и, как его элемента, отдельной тарелки является важным показателем работы, определяющим, минимальное расстояние между тарелками и работу переливного устройства. Гидравлическое сопротивление тарелки зависит от ее конструктивных особенностей и типа тарелки.

Независимо от типа тарелки общее гидравлическое сопротивление ее ДР можно рассчитывать как сумму трех составляющих

AP=APeyx+ДPcт+ДPcг. (41)

где ДРсух – сопротивление сухой тарелки. Па;

ДРо – сопротивление, вызванное силами поверхностного натяжения. Па;

АРст – статическое сопротивление слоя жидкости на тарелке,

Па.

Гидравлическое сопротивление сухой тарелки как колпачковой, так и ситчатой определяют по уравнению

-Ру

(42)

где Wo – скорость пара в отверстиях ситчатой тарелки или скорость в прорезях колпачка, м/с;

£, – коэффициент сопротивления для тарелок;

ситчатых £=1,82;

колпачковых ^=5,4-6.

Гидравлическое сопротивление, вызываемое силами поверхностного натяжения, находят по уравнению

4а-А^=у, (43)

где а – поверхностное натяжение, Н/м;

с1э -диаметр отверстия для ситчатой тарелки или эквивалентный диаметр прорези колпачка, определяемый по соотношению

(1э-44/П, (44)

33

где fnp – площадь прорези, м2;

П – периметр прорези, м. Статическое давление слоя жидкости на колпачковой тарелке

ДРст-h^png, (45) где her – высота барботажа на тарелке, м;

рп – плотность парожидкостного слоя на тарелке, кг/м3, принимают в пределах (0,4-0,6)рх;

рх – плотность жидкости на тарелке, кг/м3. Высота барботажа на колпачковой тарелке

hcT^hnorp+ho^l+Ah+A/l, (46) где hnorp – высота погружения прорезей, определяемая как разность отметок верхней кромки сливной перегородки и верхнего обреза прорезей в колпачке, м;

Ьоткр – высота открытия прорезей. Как правило, колпачковые тарелки работают с полным открытием прорезей, поэтому эта величина может быть принята равной высоте прорезей, м;

Ah – величина превышения уровня жидкости над сливной перегородкой, м;

Д – градиент уровня жидкости на тарелке. Эта величина для колонн среднего диаметра незначительна и ею в расчете можно пренебречь, м.

Величину превышения уровня жидкости над сливной перегородкой находят по уравнению

(L213

![]()

Дй= 0,00284 Д- , (47) b}

где L – расход жидкости, мЭ/ч;

b – ширина сливной перегородки, м;

К – безразмерный коэффициент, учитывающий увеличение скорости и сужение потока жидкости, КМ.

Для ситчатой тарелки статическое давление слоя жидкости определяют из уравнения

ДР^ = U(^ + д/^)а<?, (48) 34

где К’ – относительная плотность парожидкостного слоя на тарелке (принимают 0,4-0,6);

Ah – величина превышения уровня жидкости на тарелке, м, находят по уравнению (47);

hnep – высота переливного порога, м;

рх – плотность жидкости на тарелке, кг/м3.

После конструирования контактного устройства необходимо проверить принятое межтарельчатое расстояние из условий нормальной работы переливного устройства.

Расстояние между тарелками должно удовлетворять следующему соотношению:

Н>Ьз+Ьд4-Ьъ (49) где Ьз – высота, обеспечивающая гидравлический затвор, препятствующий проходу пара через переливное устройство тарелки, м;

Ьд – динамический напор, создающий переток жидкости с тарелки на тарелку, м;

hie – конструктивная высота, м (см. рис. 13).

В практике для проверки принятого расстояния между тарелками используют упрощенное соотношение

Н^>^. (50)

P.g где ДРщ – полное гидравлическое сопротивление тарелки. Па;

рх – плотность жидкости в переливном устройстве, кг/м3. Полное сопротивление колонны определяют по формуле

ДРк-пДРгп, (51) где n – число тарелок в колонне.

35

Рис.13. Схема расположения двух соседних ситчатых тарелок

10. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА ТАРЕЛЬЧАТОЙ РЕКТИФИКАЦИОННОЙ КОЛОННЫ

1.Определение производительности колонны по дистилляту и

кубовому остатку (разд. 4). 2.Определение молярных концентраций исходной смеси,

дистиллята и кубового остатка (разд. 4).

3.Построение равновесной кривой и изобар температур кипения и конденсации (разд. 3).

4. Определение минимального флегмового числа (разд. 4).

5. Определение оптимального флегмового числа (разд. 5).

6. Определение потоков пара и жидкости по колонне (разд. 4,8)

7. Определение ориентировочного диаметра колонны (разд. 8).

8. Определение основных конструктивных характеристик контактного устройства (разд. 8).

9. Расчет рабочей скорости пара (разд. 8). 10.Определение диаметра колонны (разд. 8).

11. Конструирование контактного устройства (разд. 8).

12. Гидравлический расчет контактного устройства (разд. 9).

13. Проверка принятого расстояния между тарелками (разд. 9).

14. Определение кинетических коэффициентов (разд. 7).

15. Построение кинетической кривой и определение числа тарелок (разд. 6).

36

16. Определение кинетической кривой и числа тарелок (разд. 9).

17. Выполнение эскизов тарелки и колонны.

11. ПРИМЕР РАСЧЕТА НЕПРЕРЫВНОДЕЙСТВУЮЩЕЙ РЕКТИФИКАЦИОННОЙ ТАРЕЛЬЧАТОЙ КОЛОННЫ ДЛЯ РАЗДЕЛЕНИЯ СМЕСИ МЕТАНОЛ-ВОДА

Задание

Рассчитать непрерывнодействующую ректификационную колонну с ситчатыми тарелками для разделения 5000 кг/ч смеси, содержащей 40 мас.% метанола и 60 мас.% воды. Дистиллят должен содержать 98,5 мас.% метанола, а кубовый остаток – 1,5 мас.% метанола. Ректификацию проводят под атмосферным давлением. Исходную смесь и флегму вводят в аппарат при температуре кипения. Расчет

1. Определение производительности по дистилляту и кубовому остатку

По уравнениям (5-6, разд. 4) при аг=0,400 мас.д., Вр=0,985 мас.д. и а^=0,015 мас.д.и Gf=5000 кг/ч получены значения Gp=1985 кг/ч, Gv,==3015 кг/ч.

2. Определение молярных концентраций исходной смеси, дистиллята и кубового остатка

По уравнению (9) при значениях молекулярной массы метанола Мд=32 и воды Мв=18 и концентрациям аг=0,400 мас.д., ар==0,985 мас.д. и aw^’0,015 мас.д. определены следующие молярные концентрации легколетучего компонента смеси xf=0,273 мол. д., Хр=0,973 мол. д. и Xw=0,009 мол.д. 3. Построение равновесной кривой и изобары температур кипения и конденсации

На основании опытных данных (табл. 3) в координатах у-х строим кривую равновесия для смеси метанол-вода при атмосферном давлении и кривую температур кипения и конденсации (см. рис. 14 и 15).

37

0.2 DA Q6 ОЯ (.0

/,^Л10/».5.

Рис.14. Изобара температур кипения и конденсации смеси метанол-вода: 1 – пар; 2 – жидкость

Таблица 3

|

х,мол % |

0 |

5 |

10 |

20 |

30 |

40 |

50 |

|

у,мол % |

0,0 |

26,9 |

42,2 |

58,1 |

66,2 |

73,3 |

78,7 |

|

t,°C |

100,0 |

92,84 |

88,10 |

82,12 |

78,28 |

75,57 |

73,45 |

|

х,мол % |

60 |

70 |

80 |

90 |

95 |

100 |

|

|

у.мол % |

83,1 |

87,6 |

92,0 |

96,2 |

98,2 |

100 |

|

|

t,°C |

71,52 |

69,70 |

67,97 |

66,27 |

65,40 |

64,53 |

4. Определение минимального флегмового числа

На диаграмме х-у (рис. 15) наносим точку 1 с координатами Ху=у^0^73 и на кривой равновесия точку 3 с абсциссой хг=0,273.

Из точки 2 (пересечение диагонали квадрата у-х с абсциссой Хр=0,973) проводим через точку 3 прямую до пересечения с ординатой диаграммы. На оси ординат получаем отрезок равный Вп.ах-0,515.

Высота гидрозатвора. Гидрозатвором является высота слоя жидкости над диспергирующим пар отверстием при нулевом расходе жидкости. Для колпачковой тарелки высота гидрозатвора Ai равна высоте переливной перегородки А минус высота верхнего обреза прорезей колпачка цац плоскостью тарелки. Для ситчатой тарелки высота гидрозатвора h равна высоте переливной перегородки А. [c.13]

Высота газо-жидкостного слоя и светлой жидкости. Высота газо-жидкостного слоя (пены) на ситчатых тарелках определяется высотой переливного порога Лпер. и кажущимся уровнем светлой жидкости над порогом (см. стр. 552). Эта зависимость в общем виде выражается уравнением [151 [c.532]

Перелив. Расстояние от верхнего края прорезей до верхнего обреза переливной перегородки (в колпачковых тарелках) или высота переливной перегородки (в ситчатых тарелках) выражает геометрическую глубину барботажа Лдб,- Такая глубина барботажа может поддерживаться при отсутствии перетока жидкости с тарелки на тарелку или при очень незначительном перетоке. При. [c.549]

Колонна состоит из сварного цилиндрического корпуса, внутри которого укреплено 14 тарелок. Тарелки канального типа, сборные, составлены из железных штампованных желобов для протекания масла и из железных барботажных зубчатых колпаков, перекрывающих щели между соседними желобами. Поднимающиеся снизу колонны пары бензола проходят по щелям под перекрывающие их колпаки, барботируют сквозь слой масла, протекающего по желобам, разбиваясь на отдельные струи между зубцами колпаков. Уровень масла на тарелке определяется высотой переливной перегородки, расположенной перпендикулярно к направлению колпаков нижний конец этой перегородки опускается вниз и доходит почти до дна нижележащей тарелки. Переливные перегородки расположены поочередно в правых и левых концах тарелок, благодаря чему масло, протекающее по желобам, меняет свое направление на соседних тарелках. Живое сечение тарелки (площадь для прохода паров) определяется площадью щелей между желобами. [c.210]

По ОСТ 26-01-108—79 для колонны диаметром 1200 мм выбираем сит-чатую однопоточную тарелку ТС-Р со следующими конструктивными размерами диаметр отверстий в тарелке 8 мм шаг между отверстиями 16 мм свободное сечение 1,13 м высота переливного порога 40 мм ширина переливного порога 0,722 м рабочее сечение тарелки 1,01 м периметр слива 0,722 м сечение перелива 0,061 м относительное свободное сеченне тарелки 14,1 %. [c.269]

Если заданы расходы и составы газа и жидкости, а также тип тарелки, высота переливной перегородки (при ее наличии) и другие рабочие условия, то задача сводится к определению необходимого числа тарелок. [c.199]

Исследование абсорбции НзЗ раствором моноэтаноламина проведено на ситчатой тарелке с диаметром отверстий 2 мм [171] при w=[,3 м/сек-, q= —3,35 м /ч и высоте переливного порога 0,02—0,15 м. На основе опытов получено уравнение [c.580]

Проведены исследования массообмена в колонне с одной ситчатой тарелкой (диаметр 100 мм, свободное сечение 10%, диаметр отверстий 3 мм, высота переливного порога 20 мм). [c.45]

Для определения высоты переливной трубки заданного диаметра над тарелкой необходимо знать высоту жидкости иад обрезом сливной трубки. [c.520]

Контактно-распределительное устройство состоит из двух тарелок верхней — барботажной и нижней — распределительной. К плоскости барботажной тарелки приварены стаканы одинакового диаметра и длины, которые погружены в слой катализатора (8). Нижние обрезы стаканов имеют зубцы, через которые парожидкостная смесь распределяется в слой катализатора. Ниже на опорах устанавливается распределительная тарелка, на которой имеется набор одинаковых переливных стаканов. В нижней части переливного стакана смонтировано отбойное устройство. Высота переливного стакана определяет слой жидкости на распределительной тарелке. Для опорожнения распределительных тарелок от жидкости (в случае остановки реактора по каким-либо причинам) один или два переливных стакана у основания тарелки имеют щели — дренажные стаканы. [c.140]

По варианту 6 между двумя рабочими тарелками устанавливается сборная (накопительная) тарелка 4, на которой поддерживается определенный запас жидкости (высотой, равной высоте переливной планки), а пары, не контактируя с жидкостью, через патрубки 5 пропускаются на вышележащую тарелку. Жидкость с такой тарелки отводится через донный патрубок б. [c.521]

Представляют интерес результаты моделирования абсорбера с ситчатыми тарелками (высота переливного порога 0,4 м) для поглощения СОг водным раствором хемосорбента (МЭА, Во = = 3,3 кмоль/м при давлении 9 МПа). В абсорбере диаметром 2,2 м перерабатывается 330 000 м ч газа, содержащего 0,2% (об.) СОг. Для получения остаточного содержания 0,0004% (об.) СОг требуется 26 тарелок при этом степень карбонизации раствора изменяется от 0,179 до 0,694, а температура от 38 до 63,6 °С, расход раствора составляет 583 м /ч. [c.198]

Высота переливного патрубка составляла 30 мм. Испытывалась тарелка круглого сечения с поперечным током жидкости. На тарелке имелись отверстия для прохода пара =1 ж-и с шагом Опыты велись на смеси этиловый спирт—вода при скоростях от [c.92]

Высоту переливной трубки над тарелкой на основании вычисленных Аж и /г,р. определяют по формуле [c.558]

Абсорбционные колонны обычно собираются из отдельных секций — царг на фланцах, но могут также выполняться и цельносварными. Наша промышленность выпускает определенные типоразмеры колонн, которые могут широко использоваться на любых производствах и для любых процессов. Предельные диаметры этих колонн определяются давлением. При давлении р = 0,7- -1 ати предельный диаметр Опр составляет 3000 мм. Для колонн, работающих под. вакуумом, О р = 2000 мм. При р — 2,5 6 10 16 ати предельные диаметры равны 2400 2000 1600 1000 мм, соответственно. Обычно диаметры для колонн из нержавеющей стали не превышают 1400 мм (толщина листа 14 мм). Высота колонн может быть любой, но длина отдельных царг, из которых собирается колонна, должна быть не более 8000 мм. Конструкция такой стандартной абсорбционной колонны насадочного типа представлена на фиг. 91. Эта колонна предназначена для работы под давлением и выполнена из стали Ст. 3. В верхней части колонны видны переливные тарелки и устройство для орошения. Для размещения насадки ставятся три колосниковые решетки. Насадка загружается и вы- [c.230]

Высота переливного патрубка над тарелкой [c.527]

Тарелки нижней секции имеют площадь барботажной части 5,5 м , площадь сливного кармана в широкой части 1,0 м , в узкой части 0,57 м . Высота переливного порога 0,22 м. Живое сечение перфорированной части тарелок 0,296 м . Скорость раствора в сливном кармане в широкой части 0,084 м/с, в узкой части 0,147 м/с. Напряженность периферийного слива 77 м /(м-ч), центрального слива 50 м /(м-ч). Скорость парогазовой смеси в перфорированной части 20—27 м/с, в барботажной части тарелки—1,2 м/с. [c.273]

Аппараты в царговом исполнении снабжают неразъемными тарелками (рис. 2.2), представляющими собой отбортованный металлический диск с устройствами (отверстия, клапаны, колпачки) для ввода пара (газа) на тарелку и слива жидкости. Для создания необходимого уровня жидкости на тарелке 4 установлены сливная 2 и переливная 3 перегородки. Высота переливной перегородки постоянна она образует так называемый переливной карман, в который погружена сливная труба 1 расположенной 70 [c.70]

В уравнении (VI1-106) коэффициент выражен в м 1сек Яср.—в м 1сек скорость газа (отнесенная к рабочей площади тарелки) W—в м1сек высота переливной перегородки Апер.—в м. [c.552]

Площадь перелнБного сегмента ер., общая площадь тарелки 5 (для тарелок с внутренними переливами) и расстояние 5 до крайней точки струи определяют также, как для колпачковых тарелок (см. выше). Высоту переливного порога при атмосферном давлении принимают около 25 мм, при давлении 7—21 бар— от 38 до 50 мм, а при пониженном давлении—примерно 13 мм. [c.597]

Позин с сотр. [16] в случае расчета ситчатых тарелок при высоком слое пены (пенные аппараты) рекомендует принимать приведенную скорость газа в пределах 1—3 м сек (в среднем 2 м1сек). Далее задаются диаметром отверстий (обычно 4—6 мм) и вычисляют скорость газа в отверстиях, соответствующую прекращению утечки (обычно W =6—13 м1сек). По значениям w и Юд находят необходимое живое сечение тарелки. Высоту пены принимают 0,1—0,3 м и посредством уравнения (УП-59) определяют высоту светлой жидкости Принимая длину переливного отверстия, рассчитывают линейную плотность орошения и по формуле (VII-103) вычисляют Лос. Высоту переливного порога находят по формуле [c.597]

Явсп — высота вспененного слоя жидкости на тарелке, мм. кп — высота переливной планки на тарелке, мм. кпр — высота прорезей в колпачковой тарелке, мм. [c.8]

Аппараты с барботажиыми тарелками. В барботажном режиме работают ситчатые, колпачковые, клапанные (рис. 1), а также провальные тарелки. Для тарелок первых ipex типов барботаж газа и движение жидкости происходят в условиях перекрестного тока благодаря равномерно распределенным на плато тарелок их элементам (отверстиям, колпачкам, клапанам) и наличию переливных устройств (переливных и приемных карманов) задержка жидкости задается высотой переливной перегородки (10-100 мм). Своб. сеченйе (суммарная площадь всех отверстий или щелей) для прохода газа составляет 1-30%, а площадь, занимаемая переливными устройствами, – ок. 20% от площади поперечного сечения колонны. На провальных тарелках реализуется противоточный контакт фаз. [c.498]

Пример 4. Рассчитать коэффициент извлечения ф двуокиси углерода водным раствором МЭА на снтчатой тарелке с высотой переливной перегородки 0,15 м при следующих исходных данных концентрация МЭА 3,3 кмоль/м , степень карбонизации раствора, стекающего с тарелки, 0,25 кмоль/кмоль, температура 40 °С, начальная концентрация СОа Ю% (об.), давление 25 кгс/см , приведенная скорость газа 0,25 м /с, коэффициент массоотдачи Рж = 5 10 м/с, поверхность контакта фаз а = 250 м /м . [c.166]

Принцип работы абсорберов такого типа показан на рис. 16-17, а на примере колонны с колпачковыми тарелками. Жидкость подается на верхнюю тарелку, движется вдоль тарелки от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Переливные устройства на тарелках располагают таким образом, чтобы жидкость на соседних по высоте аппарата тарелках протекала во взаимопротивоположных направлениях. Газ поступает в нижнюю часть абсорбера, проходит [c.69]

Переливные перегородки 9 сегментной формы опущены в гидравлический затвор 3, исключающий проскок газа через перелив. Высота слоя пены на тарелке определяется высотой обреза перелива (высотой переливного порога). Обычно высота слоя вспененной жидкости на тарелке 40-100 мм. Скорость пара в сечении пенной колонны может доходить до 2—3 м/с. Гидравлическое сопротивление аппарата 45—50 мм рт. ст. Две верхние бочки аппарата пустые и работают как брызгоотделители. Жидкость поступает в аппарат через штуцер 8, перекрытый козырьком 7, и выходит из него через Ш1уцер 1. Пар поступает в дистиллер через штуцер 2, а парогазовая смесь выходит из аппарата через штуцер б, пройдя брызгоотбойник 5. Общее количество бочек в аппарате 11. [c.221]

В колоннах с провальными тарелками жидкость переливается (проваливается) в виде струй и капель (“дождя”) с вышележащей тарелки на нижележащую через отверстия тарелки (по законам истечения). В колоннах с ненровальными тарелками жидкость поступает с верхней тарелки на нижнюю по переточным трубкам или карманам. В первом случае высота барботажного слоя на тарелке зависит от нагрузок по потокам фаз, во втором она определяется высотой переливного порога (высотой переточных трубок над тарелкой) и в широком диапазоне нагрузок изменяется мало. В обоих случаях с увеличением нагрузок возрастает унос капель жидкости паровым потоком. [c.1016]

Нами принята высота переливной планки на 5 мм выше сливной планки, отсюда находим Шкр = 15,4 м1сек, что немного превышает скорость, найденную для скорости пара в отверстиях тарелки. Заметим, что, согласно табл. 11, критическая скорость будет значительно меньше. [c.75]

Модификацию чешуйчатых тарелок представляет кольцевая струйная тарелка, разработанная И. П. Слободяником и др. [137, 138]. Авторы поставили перед собой зацаяу — образовать массообмен на тарелке при взаимодействии фаз в поле центробежных сил. Ими была предложена конструкция, изображенная на рис. 58. В этом контактном устройстве названном кольцевой струйной тарелкой , на поверхности горизонтального диска выштампованы тангенциально направленные арочные чешуйки. Пар, проходя через отверстия приобретает вращательное движение и увлекает жидкость, поступающую через центральный сливной стакан. Двухфазный вращающийся поток приобретает форму параболоида вращения. По кольцевому переливу жидкость поступает на нижележащую тарелку, а пар, освободившись от жидкости, поднимается на следующую тарелку. Тарелка была испытана авторами на экспериментальной установке диаметром 250 мм и расстоянием между тарелками 300 жж при живом сечении 9%. Размер арочных чешуек 5 Х 15 мм, высота переливного кольца 80 мм. [c.100]

Ситчатые (с перфориров. плато размер отверстий 0,8— 20 мм), колпачковые и клапанные тарелки (см. рис.) работают в барботажной режиме при этом сплошная фаза — жидкость, дисперсная — газ. Тарелки имеют переливные устр-ва (переливной и приемный карманы) кол-во жидкости, задерживаемой на плато тарелки, задается высотой переливной перегородки (высотой перелива). Барботаж газа (пара) и движение жидкости на плато тарелки происходят в условиях перекрестного тока благодаря равномерно распределенным на плато oтвep тия г, колпачкам или клапанам. Свободное сечение для прохода газа составляет [c.559]

Колонка диаметром 183 см имела 60 решетчатых тарелок, расположенных на расстоянии 457 мм друг от друга. Тарелки имели отверстия 4,77 X X 19,0 мм с треугольным шагом, что создавало свободное пространство для пара 6,2%. Длина поперечного нотока для решетчатых тарелок составляла всего 52 см, так как тарелки были установлены в имеющейся колонке, которая оказалась велика для условий опыта. Высота переливных трубок равнялась 35 мм. В колонке изучались скорости потока газа от 428 до 1190 мм(сек в пересчете на активную поверхность тарелки при применявшихся условиях оро-гаепия соответствующие скорости жидкости менялись от 0,617 до 1,3 a muh на 1 см трубки. [c.45]

Во время работы колонны все тарелки залиты амм1иачной водой, уровень которой на тарелке еоответствует высоте переливной трубы над тарелкой (50 мм). Идущие снизу колонны пары воды и аммиака проходят по прорезям в тарелке и горловинам под перекрывающие их колпачки и, разбившись на отдельные струйки между зубцами колпачков, барботируют сквозь слой жидкости на тарелке. Стекающая с верхней тарелки по переливной трубе жидкость попадает на дно тарелки, затем, благодаря перегородке, направляется по одной половине тарелки вдоль горловин и перекрывающих их колпачков, огибает перегородку и на другой половине тарелки дв1ижется в обратном направлении вдоль горловин и колпачков к переливной трубе, по которой сливается на нижерасположенную тарелку, на которой совершает такое же движение, но в обратном направлении. [c.102]