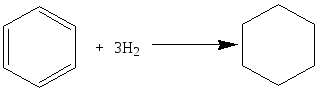

Исходя из уравнения

реакции, рассчитаем необходимое

количество бензола.

Молярная масса

бензола составляет 78 кг/кмоль, водорода

– 2 кг/кмоль,

циклогексана –

84 кг/кмоль.

На основе уравнения

реакции с учетом стехиометрических

коэффициентов,

мольный

расход бензола равен

кмоль/ч.

Соответственно,

массовый расход бензола, вступившего

в реакцию, равен

кг/ч.

С учетом конверсии

и селективности, требуемый расход

бензола рассчитаем по формуле:

,

(5.4)

где

– мольный расход с учетом конверсии и

селективности, кмоль/ч;

–

теоретический мольный расход, кмоль/ч;

X – конверсия

реагента, доли единицы;

S – селективность

по целевому продукту, доли единицы.

Требуемый мольный

расход бензола составляет

кмоль/ч.

Тогда путем

преобразования формулы (5.3) рассчитаем

требуемый массовый расход бензола:

кг/ч.

С учетом исходного

соотношения реагентов, расход водорода

и азота на входе в реактор составляет:

кмоль/ч;

кг/ч;

кмоль/ч;

кг/ч.

В соответствии со

стехиометрическими коэффициентами,

количество водорода, вступающего в

реакцию составляет

кг/ч.

Соответственно,

на выходе из реактора количество водорода

составляет

кг/ч.

Мольное

количество водорода на выходе

кмоль/ч.

Количество бензола

на выходе из реактора равно

кг/ч.

Мольное

количество бензола на выходе равно

кмоль/ч.

5) Составляем сводную таблицу материального баланса

Таблица

3 – Сводная

таблица материального баланса реактора

гидрирования бензола

|

Компонент |

Приход |

Расход |

||||||

|

кг/ч |

%, масс |

кмоль/ч |

%, мольн |

кг/ч |

%, масс |

кмоль/ч |

%, мольн |

|

|

Бензол |

1166,0 |

49,1 |

14,9 |

11,1 |

58,3 |

2,5 |

0,75 |

0,8 |

|

Водород |

164,4 |

6,9 |

82,2 |

61,1 |

79,2 |

3,3 |

39,6 |

43,1 |

|

Азот |

1046,4 |

44,0 |

37,4 |

27,8 |

1046,4 |

44,0 |

37,4 |

40,7 |

|

Циклогексан |

– |

– |

– |

– |

1192,9 |

50,2 |

14,2 |

15,4 |

|

Итого |

2376,8 |

100 |

134,5 |

100 |

2376,8 |

100 |

91,9 |

100 |

Аналогично

выполняется расчет материального

баланса остальных аппаратов и составляется

сводная таблица материального баланса

всей установки.

5.3 Расчет материального баланса установки прямой гидратации

этилена

Рассчитать

материальный баланс установки прямой

гидратации этилена производительностью

20000 тонн в год по этанолу.

1) Исходные данные:

Производительность

по этанолу– 20000 т/год;

Объем

реактора – 13,6 м3;

Катализатор –

фосфорная кислота, носитель – силикагель;

Количество

катализатора в одном реакторе –11,7 м3;

Производительность

катализатора по этанолу – 230 кг/(м3•ч);

Конверсия этилена

за проход –4,5%;

Селективность по

этиловому спирту – 94,5%;

Селективность по

диэтиловому эфиру – 2,5%;

Селективность по

ацетальдегиду – 2,0%;

Селективность по

полимерам – 1,0%;

Массовое соотношение

водяной пар/этилен составляет 0,4/1;

Время на капитальный

ремонт – 15 суток;

Время на перезагрузку

катализатора – 72 ч;

Потери этанола –

1,2% (0,012).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Материальные балансы швейного производства: составляем и анализируем

Баланс по основным материалам

Баланс незавершенного производства

Баланс потребности в поставках

Для решения задач эффективности производства, получения готовой продукции в нужном количестве и качестве, при оптимальном использовании исходных материалов, применяются материальные балансы. Материальный баланс – это важный инструмент в отслеживании направлений использования материальных ресурсов, контроля норм отнесения затрат на себестоимость выпущенной продукции и норм отходов, детектор в выявлении злоупотреблений, хищений, изготовления неучтенной продукции.

С чего начать?

У каждого специалиста свое представление о материальном балансе производства: снабженец, технолог, экономист, бухгалтер редко придут к единому мнению о его форме. Но этого и не нужно, ведь каждый из указанных сотрудников решает узкоспециализированную задачу, поэтому материальный баланс снабженца и экономиста должны отличаться.

На практике на производственных предприятиях используется система балансов:

- на исходные сырье, материалы, фурнитуру;

- на один этап, технологическую операцию, структурное подразделение;

- на полуфабрикаты и готовую продукцию;

- на единицу времени (смена, сутки, месяц);

- на единицу готового продукта (на 1000 или 100 шт.).

В ходе технологического процесса пошива получают не только готовый продукт, но и разного рода отходы. Под материальным балансом понимают соотношение между количеством исходных материалов, готового продукта, отходов производства и материальных потерь, которое можно выразить формулой:

m1 = m2 + m3 + m4,

где m1 — исходные материалы;

m2 — готовая продукция;

m3 — отходы производства;

m4 — материальные потери.

Пользуясь этой формулой, можно определить:

- величину выпуска продукции;

- технологические расходные нормы;

- коэффициенты по видам потерь.

Обратите внимание!

Суммировать количество материалов можно лишь в том случае, если они идентичны по качественным показателям, приведены к одной единице измерения.

При несовпадении приходной и расходной части материального баланса рассчитывается относительная погрешность или «невязка баланса» — отношение разности между приходной и расходной частями баланса к абсолютной величине приходной части (в %).

Баланс по основным материалам

Специалисту, который внедряет на швейном производстве системы материальных балансов, предстоит:

Определить, какую задачу предстоит решить с помощью разрабатываемого баланса, что именно проконтролировать, что хочет видеть в балансе руководитель

↓

Исходя из технологической схемы определить основные этапы производства

↓

Задать возможные потери на каждом производственном этапе, технологической операции

↓

Создать схему, которая будет отражать в материальном балансе всю необходимую информацию о входящих и выходящих материальных потоках, указать все технологические этапы, которые изменили качественные или количественные показатели каждого технологического потока (этапы производства полуфабрикатов).

↓

Составить сводную таблицу материального баланса — трафарет

↓

Вписать в трафарет производственные данные за последний отчетный период (например, месяц), перепроверить и рассчитать материальный баланс

Обратите внимание!

Только видения экономиста или бухгалтера в отношении материального баланса недостаточно. Руководитель (собственник) хочет, чтобы баланс отвечал его требованиям (иногда противоречащим представлениям других специалистов), в противном случае он не будет доверять данным этого баланса.

Главное при составлении баланса — вы должны быть уверены в каждой цифре, каждый вносимый показатель должен быть подтвержденным. Так вы проверите, действительно ли трафарет баланса «отбалансирован» или в нем не хватает отдельных граф — показателей движения материала.

3 самые распространенные ошибки, а следовательно, и причины несведения баланса:

-

ошибки измерения;

-

неидентифицированные потери по технологическим операциям, например, фактические размеры рулона ткани меньше указанных поставщиком в приходных накладных;

-

неучтенные операции перемещения материалов, полуфабрикатов, готовой продукции.

Чтобы создать автоматизированную систему расчета материальных балансов, на предприятии должна быть подсистема первичного производственного учета, которая обеспечивает:

- автоматизированный сбор всех данных;

- ручной ввод данных с неавтоматизированных объектов, этапов, операций;

- учет движения материалов, фурнитуры, полуфабрикатов, готовой продукции по предприятию;

- получение остатков расчетным путем;

- формирование оперативной отчетности по технологическим этапам, цехам, производству в целом.

Важно!

Показатель в графу материального баланса вносится исключительно на основании проверенного первичного документа. Нет первичного документа — нет отражения в балансе.

4 преимущества работы по материальным балансам на швейном предприятии:

- в течение отчетного года соблюдается принятая учетная политика;

- в учете за отчетный период (месяц, квартал, год) полностью отражаются все хозяйственные операции;

- обеспечивается тождество данных аналитического и синтетического учета;

- рационально разделены и взаимосвязаны функции между бухгалтерией, экономическими службами и производственными подразделениями.

Обратите внимание!

Изменения в учетной политике могут вызвать разбалансировку показателей. Поэтому если изменения в учетную политику все же вносят, обязательно надо перепроверить материальные балансы.

Рассмотрим пример материального баланса по основному материалу. Данные сформированы за месяц — это общепринятый период для расчета себестоимости. Баланс составлен в целом по предприятию, а не только, например, по раскройному цеху, поэтому не учтены внутренние перемещения между складами, цехами, чтобы не задваивались обороты.

Важно

Если материальный баланс формируется по одному из складов (цехов), тогда в него нужно включить внутренние перемещения между складами (цехами), возврат с производства на склад.

В балансе ткань сгруппирована по наименованию (типу и цвету).

Часто швейные предприятия ведут учет в рулонах. В этом случае необходимо приводить номенклатурные позиции ткани не только в свернутом виде, но и в развернутом — в разрезе рулонов. Но в расчетах граф «проверка баланса» будут участвовать суммарные данные в целом по одному наименованию ткани, без разбивки на рулоны.

На входе материального баланса по объекту учета «ткань» — совокупность основных материалов, используемых для пошива продукции, на выходе — отнесение в расход (списание) той части материалов, которая приходится на выпуск готовой продукции.

Идентифицированные потери визуализированы в разделе «непродуктивный расход». Непродуктивный расход — это группировочное обозначение тех расходов, которые не относятся напрямую на себестоимость выпущенной продукции по статье затрат «Основные материалы», а именно графы:

- «списано по маломерности» — списание кусков (остатков) рулона ткани, который непригоден для раскроя в настиле на применяемом оборудовании, с учетом габаритов лекал, но этот образовавшийся лоскут может быть реализован;

- «дефектный акт» — списание ткани в результате обнаружения на ней дефекта: брак производителя ткани, повреждение ткани в результате длительного нахождения на складе, несоблюдения условий хранения;

- «брак производства» — расход ткани на подкрой забракованных деталей, брака в пошивочном цехе, брака при раскрое (например, не совпадает рисунок, а модель требует четкого соблюдения геометрии);

- «списано на эксперименты» — в балансе условно отнесено к непродуктивным потерям, поскольку экспериментальная продукция не участвует в заказах покупателей, не реализуется клиентам, часто не сдается на склад (числится в экспериментальном цехе), расход ткани на нее не пронормирован.

Себестоимость выпущенной продукции указывается в графах 14–16 материального баланса. В них отражается количество ткани, которое списано на выпуск продукции, что сдана на склад в отчетном периоде. Списание ткани на этот выпуск суммируется из количества, указанного цеховыми мастерами в первичных документах: карте раскроя (основной документ), акте на подкрой забракованных деталей, акте израсходованных материалов с отнесением на себестоимость и т. п.

Проанализируем причины неправильных показателей в графах по себестоимости:

1. Сейчас в целях оперативности часто применяются автоматизированные рабочие места непосредственно на производстве — рабочее место технолога, мастера, диспетчера, когда цеховые работники сами:

- списывают материалы и подбирают аналоги;

- перемещают полуфабрикаты и материалы между исполнителями в цеху, между цехами;

- возвращают материалы из незавершенного производства;

- формируют очередь полуфабрикатов к выдаче в работу;

- оформляют приемку выполненных работ.

Отсюда и риск несоответствий — от элементарной ошибки (дважды провели списание на один и тот же заказ) до преднамеренных (с целью хищения тканей или пошива неучтенной продукции). В ходе рутинной ежедневной работы бухгалтер по производству, экономист могут их упустить.

2. Неотрегулированные нормы расхода материала (например, применяются нормы под старое оборудование), нереалистичные нормы технологических потерь.

3. Ошибка оператора, некорректная работа программы, ошибка программиста.

4. Не проведенная складом накладная. На предприятии могут применяться разные программы для учета в производстве и по складу. Соответственно, одну и ту же накладную о сдаче с участка упаковки на склад готовой продукции необходимо проводит дважды в двух программах, нередко это делают два разных учетных сотрудника. Поэтому необходима ежемесячная сверка между бухгалтером склада и экономистом.

5. Экономист включает в себестоимость выпущенной продукции материалы, которые фактически еще необходимо оставить в незавершенке, так как продукция не сдана на склад.

Главная задача баланса — сопоставить количественный показатель по ткани, отнесенной на себестоимость сданной на склад (то есть выпущенной в этом периоде) продукции, с укрупненным нормативным расчетом строго по спецификации технолога на то количество изделий, фактически сданных на склад. Графа 18 «Проверка баланса» — это расчет по нормам исходя из количества штук продукции, что прошла по накладным на сдачу на склад.

Например, норма расхода шифона «Леопард» для пошива одного платья модели 1877 «Сафари» — 2,2 м. На склад в марте сдали 2000 платьев, значит, расход ткани но нормам составляет: 2,2 м Ч 2000 шт = 4400 м.

Согласно балансу (графы 14–16; данные по просуммированным первичным документам) расход шифона «Леопард» — 6250 м пог, а по нормативным расчетам, основанным на количественном показателе склада — 4400 м пог. Разница — 1850 м пог., или 42,05 %. Это явно не технологические потери.

Такой баланс сведенным считать нельзя — следует затребовать объяснения с технологов (возможно, в учетной системе неправильно заложена норма расхода ткани), руководителей-производственников, кладовщиков склада готовой продукции — налицо факт хищений или пошива неучтенной продукции.

Аналогичная проблема — с расходом шелка «Роза» — 10 %.

Обратите внимание!

Расчетные остатки, сформированные на основании первичных документов, должны сверяться с фактом, инвентаризироваться.

Излишки оприходуются, недостачи по инвентаризации списываются. Пока не урегулированы отклонения по инвентаризации, баланс также нельзя считать сведенным. В примере по инвентаризационным отклонениям уже приняты решения и они отображены в учете — поставлены на приход излишки и списана недостача (графы 6 и 11).

Материальный баланс производства одновременно показывает проценты (коэффициенты) потерь (графы 8–13). Причем рассчитаны они двумя способами из-за разбалансированности выпуска: процент потерь к документальному выпуску (строка 4) и к продукции, сданной на склад (строка 5).

Мониторить показатели потерь необходимо ежемесячно. Конечно, их значение зависит от моделей выпускаемой продукции, степени их технологичности, качества и типа тканей.

Следует отметить высокий процент потерь на брак в производстве — 1,01 (1,28 %). По балансу видно, что брак в производстве вызвал излишний расход шелка «Роза» (100 м пог.). В этом случае еще раз перепроверяем и анализируем акты о браке, на основании которых списан практически рулон ткани.

Также необходимо выяснить, почему такой высокий процент потерь по дефектам (графа 9) — поставщик поставляет бракованный товар или же предприятие осмысленно покупает более дешевые ткани. Тогда следует предусмотреть допустимые проценты потери от дефектов для разных сортов закупаемой ткани.

К сведению

Если материальный баланс по производству сформировать не за месяц, а например понедельно, можно будет легко выявить, в какой период произошли «перекосы» баланса (графы 19, 20).

Аналогичный материальный баланс можно формировать по другим объектам учета — подкладочным, прокладочным, отделочным материалам, фурнитуре.

Баланс незавершенного производства

Производство разбито по заказам. Заказ — это количество продукции определенной модели, цвета, размера, что заказал покупатель, то есть задание для производства.

Баланс незавершенного производства (далее — НЗП) ведется одновременно в штуках продукции и по количеству материала, используемого для пошива. Необходимо «отбалансировать» незавершенное производство, получить ответы на вопросы:

- сколько продукции находится в незавершенном производстве;

- все ли материалы, необходимые для изготовления продукции, поступили в цех;

- сколько на конец периода недошито продукции;

- сколько продукции не сдано на склад по сравнению с заказанным количеством;

- какой остаток по заказу в «незавершенке» и сколько еще необходимо запустить штук продукции в производство, чтобы выполнить заказ клиента.

Например, по заказу № 00245 на начало марта в запуске находилось 100 платьев 1879 «Лада». На 01.03.2016 еще не все материалы были получены.

В отчетном периоде запустили еще 350 платьев этой модели, получили необходимые материалы, фурнитуру. В марте не обошлось без непродуктивных потерь в незначительном объеме, но все они подтверждены документально соответствующими актами (их надо перепроверить при сведении баланса).

На основании производственных документов списаны материалы с НЗП на выпуск готовой продукции — 400 платьев (графы 16–20). Сверим это количество со сданным на склад: по накладным сданы тоже 400 шт. То есть отклонений по графе 22 нет.

Теперь перепроверим плановый и фактический расход материалов. Отклонения по ткани незначительные — 20 м, или 1,67 %, по резинке больше — 30 м, или 9,38 % — необходимо затребовать объяснительные от технологов и мастеров цеха.

Следующая задача — выявить разбалансированность плана и факта по выпуску.

Сопоставляем фактический выпуск по заказу за март и запланированный (графы 21 (смотрим именно склад) и 23). Недовыпустили 60 платьев, значит, отстаем от плана. Вопрос к производственникам, почему недовыполнили.

Проверяем договор на этот заказ: насколько критичны сроки, какими штрафными санкциями чревато их нарушение, затем подключаем отдел продаж и начинаем переговоры с клиентом о пролонгации сроков исполнения заказа.

Смотрим дальше. По заказу осталось пошить еще 60 шт. продукции (графа 32), а в незавершенке остаток 50 шт. (графа 27), то есть необходимо запустить в производство еще 10 платьев (графа 33). Снова вопрос к должностным лицам, ответственным за запуск — почему не запустили вовремя. По результатам анализа ситуации должны быть приняты меры.

Важно!

Баланс НЗП считается сведенным, если нет отклонений по графам 22, 24, 33. По графам 19, 20 допускаются незначительные отклонения, связанные с нормами и фактом по материалам, фурнитуре, в пределах установленных норм.

Каждую разбалансировку-отклонение необходимо подтверждать объяснительными и служебными записками технологов, конструкторов, цехового руководства, отдела продаж.

В рассматриваемом балансе отражается остаток НЗП в разрезе материалов, значит, можно проверить, соответствует ли количество материалов, которое остается на остатке в НЗП, нормам расхода по спецификации на количество продукции в запуске (графы 27–31).

Так, в запуске осталось 50 платьев 1879 «Лада». Согласно нормам на них должно приходиться 150 м ткани лен «Рустик», а по факту в НЗП осталось 160 м. Норматив превышен на 10 м (6,67 %). Вопрос к раскройному цеху — почему перерасход.

Обратите внимание!

Сопоставление граф группы 27–31 с группой 16–20 позволяет уже в отчетном периоде определить, будут ли отклонения по расходу материалов в следующем периоде.

Если заказ большой, выполняется несколько месяцев, на себестоимость выпущенной продукции материалы списывают по нормам, в последний месяц исполнения заказа все равно могут выявляться значительные отклонения. На самом деле это отклонения не этого последнего периода, а всего периода работы по заказу.

С бухгалтерской точки зрения прошлые периоды уже закрыты, их корректировать нельзя — это первая проблема. Вторая проблема — системные недочеты: изначально технологом неправильно заложены нормы, не учтены технологические особенности именно этой модели, не отрегулирована работа оборудования.

И если бы экономист включал в себестоимость, например, расход ткани ежемесячно на 2 % больше, чем предусмотрено нормативами, но было фактически, процент отклонений не был бы критичным, находился бы в пределах допустимых технологических потерь.

Одновременно ситуация с отклонениями может свидетельствовать и о злоупотреблениях.

Материальный баланс НЗП в разрезе заказов — незаменимый инструмент для начальника планово-экономического отдела (ПЭО) по контролю хозяйственных операций, выполняемых сотрудниками, которые ему не подчиняются, но учетная работа которых отражается на себестоимости, например:

- бухгалтер по производству списывает брак, отписывает материалы на производство и подчиняется главному бухгалтеру;

- бухгалтер склада, отражающий количество сданной на склад продукции, подчиняется начальнику материального отдела бухгалтерии;

- технолог, устанавливающий нормы, подчиняется главному технологу или начальнику производства;

плюс возможность контролировать работу собственных экономистов, ответственных за графы 16–20, задача которых — свести баланс на конец месяца.

У начальника ПЭО, таким образом, формируется обобщенная информация, где наглядно видны основные производственные проблемы. Анализируя уже отработанный экономистом баланс, он сможет выработать план мероприятий по повышению эффективности производства, точности учета, найти внутренние резервы для снижения себестоимости.

Как свести баланс потребности в поставках

Баланс потребности в поставках материалов на склад поможет определить, каких материалов, фурнитуры не хватает для изготовления заказов. Баланс ведется в разрезе заказов и материалов. Это позволяет закупать материалы строго под определенный заказ и не допускать образования неликвидов.

В графе 4 баланса приведены нормы расхода материалов по спецификации. Их визуализация позволяет выяснить, какими цифрами по расходу руководствовался снабженец или экономист, рассчитывая количество материала, которое необходимо заказать поставщику. И если возникнет дефицит, будет понятно, снабженец ошибся в расчетах или технолог подал неправильные нормы в отдел снабжения.

В балансе также указывается, для какого количества готовой продукции делается заказ.

Предприятие может работать как под заказы клиентов, получаемые через отдел продаж, через интернет-сайт, так и производить продукцию, пользующуюся спросом, на складской запас. Одна модель может присутствовать во всех трех видах заказов.

Производственникам, как правило, удобнее сделать сразу крупную партию по всем трем видам заказов (экономится время на раскрое, швеи успевают «набить руку»). Но в условиях денежного дефицита предприятие не всегда обладает достаточным количеством оборотных средств для закупки материалов на все три вида заказов. Приоритет — у заказов клиентов, так как это «живые» деньги, а заказы на склад можно пока отложить. Поэтому при планировании закупок отдельно выведено количество материалов, фурнитуры, которое необходимо закупить под клиентские заказы (графы 13–16), и количество, которое нужно, чтобы полностью выполнить эту модель с учетом складского запаса (графы 17–20). Решение в каждом случае принимается индивидуально.

При заказе поставщику заказывают потребность с учетом допустимых технологических потерь (графы 16, 20).

В отдельных случаях предприятие может заменить материалы, фурнитуру. Например, для пошива сарафана «Особенного» необходимо 66 бобин нити бежевой. Предприятие может использовать для пошива нить другого оттенка.

Обратите внимание!

Подобные замены возможны только после оформления специального разрешения на замену за подписью технолога, начальника отдела продаж, начальника производства.

Часто на предприятии остаются остатки материалов, которые для крупных партий не годятся, но могут быть использованы для более мелких. Если потребность закрывается за счет замены, то материал, естественно, не закупается (как в нашем случае с нитью бежевой), что и отображается в балансе.

В балансе сравнивается расчетное количество, которое необходимо заказать, и фактически заказанное, выводятся отклонения (графы 21–23).

При этом, с одной стороны, необходимо закупить требуемое количество, чтобы обеспечить производство работой и выполнить в срок заказы, получить оплату и обойтись без штрафа от покупателя, а с другой — экономно расходовать оборотные средства, не покупать лишнее, не заваливать склад неликвидами.

Согласно нашему балансу для изготовления блузы женской «Каприз» требуется закупить только пуговицы пластмассовые черные, поставщику сделан заказ — 413 шт., в отклонениях только округления.

Для пошива сарафана «Особенного» нужно закупить:

- пуговицы пластмассовые белые. Фактический заказ на 76 шт. (8,21 %) превышает норму. Отклонение можно посчитать незначительны, но потребовать объяснение причин от снабженца все-таки нужно;

- ленту отделочную. Поставщику вместо 360 м заказали 500, что на 39 % больше. Необходимо выяснить причину такого существенного перезаказа. У отдельных поставщиков существуют установленные минимальные размеры заказа, меньше которого заказать нельзя — либо покупаешь больше, либо вообще не покупаешь. Если это именно такой случай, необходимо разрешение директора на закупку.

Выводы

Материальные балансы — часть комплексной системы оперативного управления производством, выполняют роль документальной ревизии.

В отношении балансов существует два главных аспекта. Во-первых, каждый баланс нужно строить под решение определенных практических задач, актуальных как для производственников, так и для учетных сотрудников. Во-вторых, с балансом необходимо действительно работать, а не просто распечатать и подшить в папку с документами за месяц: каждый показатель материального баланса сверяется, отклонения устраняются, либо подкрепляются письменными обоснованиями и объяснительными, специальными расчетами.

Статья опубликована в журнале «Справочник экономиста» № 5, 2016.

Узнать больше:

Материальные балансы швейного производства: составляем и анализируем

Баланс по основным материалам

Баланс незавершенного производства

Баланс потребности в поставках

Для решения задач эффективности производства, получения готовой продукции в нужном количестве и качестве, при оптимальном использовании исходных материалов, применяются материальные балансы. Материальный баланс – это важный инструмент в отслеживании направлений использования материальных ресурсов, контроля норм отнесения затрат на себестоимость выпущенной продукции и норм отходов, детектор в выявлении злоупотреблений, хищений, изготовления неучтенной продукции.

С чего начать?

У каждого специалиста свое представление о материальном балансе производства: снабженец, технолог, экономист, бухгалтер редко придут к единому мнению о его форме. Но этого и не нужно, ведь каждый из указанных сотрудников решает узкоспециализированную задачу, поэтому материальный баланс снабженца и экономиста должны отличаться.

На практике на производственных предприятиях используется система балансов:

- на исходные сырье, материалы, фурнитуру;

- на один этап, технологическую операцию, структурное подразделение;

- на полуфабрикаты и готовую продукцию;

- на единицу времени (смена, сутки, месяц);

- на единицу готового продукта (на 1000 или 100 шт.).

В ходе технологического процесса пошива получают не только готовый продукт, но и разного рода отходы. Под материальным балансом понимают соотношение между количеством исходных материалов, готового продукта, отходов производства и материальных потерь, которое можно выразить формулой:

m1 = m2 + m3 + m4,

где m1 — исходные материалы;

m2 — готовая продукция;

m3 — отходы производства;

m4 — материальные потери.

Пользуясь этой формулой, можно определить:

- величину выпуска продукции;

- технологические расходные нормы;

- коэффициенты по видам потерь.

Обратите внимание!

Суммировать количество материалов можно лишь в том случае, если они идентичны по качественным показателям, приведены к одной единице измерения.

При несовпадении приходной и расходной части материального баланса рассчитывается относительная погрешность или «невязка баланса» — отношение разности между приходной и расходной частями баланса к абсолютной величине приходной части (в %).

Баланс по основным материалам

Специалисту, который внедряет на швейном производстве системы материальных балансов, предстоит:

Определить, какую задачу предстоит решить с помощью разрабатываемого баланса, что именно проконтролировать, что хочет видеть в балансе руководитель

↓

Исходя из технологической схемы определить основные этапы производства

↓

Задать возможные потери на каждом производственном этапе, технологической операции

↓

Создать схему, которая будет отражать в материальном балансе всю необходимую информацию о входящих и выходящих материальных потоках, указать все технологические этапы, которые изменили качественные или количественные показатели каждого технологического потока (этапы производства полуфабрикатов).

↓

Составить сводную таблицу материального баланса — трафарет

↓

Вписать в трафарет производственные данные за последний отчетный период (например, месяц), перепроверить и рассчитать материальный баланс

Обратите внимание!

Только видения экономиста или бухгалтера в отношении материального баланса недостаточно. Руководитель (собственник) хочет, чтобы баланс отвечал его требованиям (иногда противоречащим представлениям других специалистов), в противном случае он не будет доверять данным этого баланса.

Главное при составлении баланса — вы должны быть уверены в каждой цифре, каждый вносимый показатель должен быть подтвержденным. Так вы проверите, действительно ли трафарет баланса «отбалансирован» или в нем не хватает отдельных граф — показателей движения материала.

3 самые распространенные ошибки, а следовательно, и причины несведения баланса:

-

ошибки измерения;

-

неидентифицированные потери по технологическим операциям, например, фактические размеры рулона ткани меньше указанных поставщиком в приходных накладных;

-

неучтенные операции перемещения материалов, полуфабрикатов, готовой продукции.

Чтобы создать автоматизированную систему расчета материальных балансов, на предприятии должна быть подсистема первичного производственного учета, которая обеспечивает:

- автоматизированный сбор всех данных;

- ручной ввод данных с неавтоматизированных объектов, этапов, операций;

- учет движения материалов, фурнитуры, полуфабрикатов, готовой продукции по предприятию;

- получение остатков расчетным путем;

- формирование оперативной отчетности по технологическим этапам, цехам, производству в целом.

Важно!

Показатель в графу материального баланса вносится исключительно на основании проверенного первичного документа. Нет первичного документа — нет отражения в балансе.

4 преимущества работы по материальным балансам на швейном предприятии:

- в течение отчетного года соблюдается принятая учетная политика;

- в учете за отчетный период (месяц, квартал, год) полностью отражаются все хозяйственные операции;

- обеспечивается тождество данных аналитического и синтетического учета;

- рационально разделены и взаимосвязаны функции между бухгалтерией, экономическими службами и производственными подразделениями.

Обратите внимание!

Изменения в учетной политике могут вызвать разбалансировку показателей. Поэтому если изменения в учетную политику все же вносят, обязательно надо перепроверить материальные балансы.

Рассмотрим пример материального баланса по основному материалу. Данные сформированы за месяц — это общепринятый период для расчета себестоимости. Баланс составлен в целом по предприятию, а не только, например, по раскройному цеху, поэтому не учтены внутренние перемещения между складами, цехами, чтобы не задваивались обороты.

Важно

Если материальный баланс формируется по одному из складов (цехов), тогда в него нужно включить внутренние перемещения между складами (цехами), возврат с производства на склад.

В балансе ткань сгруппирована по наименованию (типу и цвету).

Часто швейные предприятия ведут учет в рулонах. В этом случае необходимо приводить номенклатурные позиции ткани не только в свернутом виде, но и в развернутом — в разрезе рулонов. Но в расчетах граф «проверка баланса» будут участвовать суммарные данные в целом по одному наименованию ткани, без разбивки на рулоны.

На входе материального баланса по объекту учета «ткань» — совокупность основных материалов, используемых для пошива продукции, на выходе — отнесение в расход (списание) той части материалов, которая приходится на выпуск готовой продукции.

Идентифицированные потери визуализированы в разделе «непродуктивный расход». Непродуктивный расход — это группировочное обозначение тех расходов, которые не относятся напрямую на себестоимость выпущенной продукции по статье затрат «Основные материалы», а именно графы:

- «списано по маломерности» — списание кусков (остатков) рулона ткани, который непригоден для раскроя в настиле на применяемом оборудовании, с учетом габаритов лекал, но этот образовавшийся лоскут может быть реализован;

- «дефектный акт» — списание ткани в результате обнаружения на ней дефекта: брак производителя ткани, повреждение ткани в результате длительного нахождения на складе, несоблюдения условий хранения;

- «брак производства» — расход ткани на подкрой забракованных деталей, брака в пошивочном цехе, брака при раскрое (например, не совпадает рисунок, а модель требует четкого соблюдения геометрии);

- «списано на эксперименты» — в балансе условно отнесено к непродуктивным потерям, поскольку экспериментальная продукция не участвует в заказах покупателей, не реализуется клиентам, часто не сдается на склад (числится в экспериментальном цехе), расход ткани на нее не пронормирован.

Себестоимость выпущенной продукции указывается в графах 14–16 материального баланса. В них отражается количество ткани, которое списано на выпуск продукции, что сдана на склад в отчетном периоде. Списание ткани на этот выпуск суммируется из количества, указанного цеховыми мастерами в первичных документах: карте раскроя (основной документ), акте на подкрой забракованных деталей, акте израсходованных материалов с отнесением на себестоимость и т. п.

Проанализируем причины неправильных показателей в графах по себестоимости:

1. Сейчас в целях оперативности часто применяются автоматизированные рабочие места непосредственно на производстве — рабочее место технолога, мастера, диспетчера, когда цеховые работники сами:

- списывают материалы и подбирают аналоги;

- перемещают полуфабрикаты и материалы между исполнителями в цеху, между цехами;

- возвращают материалы из незавершенного производства;

- формируют очередь полуфабрикатов к выдаче в работу;

- оформляют приемку выполненных работ.

Отсюда и риск несоответствий — от элементарной ошибки (дважды провели списание на один и тот же заказ) до преднамеренных (с целью хищения тканей или пошива неучтенной продукции). В ходе рутинной ежедневной работы бухгалтер по производству, экономист могут их упустить.

2. Неотрегулированные нормы расхода материала (например, применяются нормы под старое оборудование), нереалистичные нормы технологических потерь.

3. Ошибка оператора, некорректная работа программы, ошибка программиста.

4. Не проведенная складом накладная. На предприятии могут применяться разные программы для учета в производстве и по складу. Соответственно, одну и ту же накладную о сдаче с участка упаковки на склад готовой продукции необходимо проводит дважды в двух программах, нередко это делают два разных учетных сотрудника. Поэтому необходима ежемесячная сверка между бухгалтером склада и экономистом.

5. Экономист включает в себестоимость выпущенной продукции материалы, которые фактически еще необходимо оставить в незавершенке, так как продукция не сдана на склад.

Главная задача баланса — сопоставить количественный показатель по ткани, отнесенной на себестоимость сданной на склад (то есть выпущенной в этом периоде) продукции, с укрупненным нормативным расчетом строго по спецификации технолога на то количество изделий, фактически сданных на склад. Графа 18 «Проверка баланса» — это расчет по нормам исходя из количества штук продукции, что прошла по накладным на сдачу на склад.

Например, норма расхода шифона «Леопард» для пошива одного платья модели 1877 «Сафари» — 2,2 м. На склад в марте сдали 2000 платьев, значит, расход ткани но нормам составляет: 2,2 м Ч 2000 шт = 4400 м.

Согласно балансу (графы 14–16; данные по просуммированным первичным документам) расход шифона «Леопард» — 6250 м пог, а по нормативным расчетам, основанным на количественном показателе склада — 4400 м пог. Разница — 1850 м пог., или 42,05 %. Это явно не технологические потери.

Такой баланс сведенным считать нельзя — следует затребовать объяснения с технологов (возможно, в учетной системе неправильно заложена норма расхода ткани), руководителей-производственников, кладовщиков склада готовой продукции — налицо факт хищений или пошива неучтенной продукции.

Аналогичная проблема — с расходом шелка «Роза» — 10 %.

Обратите внимание!

Расчетные остатки, сформированные на основании первичных документов, должны сверяться с фактом, инвентаризироваться.

Излишки оприходуются, недостачи по инвентаризации списываются. Пока не урегулированы отклонения по инвентаризации, баланс также нельзя считать сведенным. В примере по инвентаризационным отклонениям уже приняты решения и они отображены в учете — поставлены на приход излишки и списана недостача (графы 6 и 11).

Материальный баланс производства одновременно показывает проценты (коэффициенты) потерь (графы 8–13). Причем рассчитаны они двумя способами из-за разбалансированности выпуска: процент потерь к документальному выпуску (строка 4) и к продукции, сданной на склад (строка 5).

Мониторить показатели потерь необходимо ежемесячно. Конечно, их значение зависит от моделей выпускаемой продукции, степени их технологичности, качества и типа тканей.

Следует отметить высокий процент потерь на брак в производстве — 1,01 (1,28 %). По балансу видно, что брак в производстве вызвал излишний расход шелка «Роза» (100 м пог.). В этом случае еще раз перепроверяем и анализируем акты о браке, на основании которых списан практически рулон ткани.

Также необходимо выяснить, почему такой высокий процент потерь по дефектам (графа 9) — поставщик поставляет бракованный товар или же предприятие осмысленно покупает более дешевые ткани. Тогда следует предусмотреть допустимые проценты потери от дефектов для разных сортов закупаемой ткани.

К сведению

Если материальный баланс по производству сформировать не за месяц, а например понедельно, можно будет легко выявить, в какой период произошли «перекосы» баланса (графы 19, 20).

Аналогичный материальный баланс можно формировать по другим объектам учета — подкладочным, прокладочным, отделочным материалам, фурнитуре.

Баланс незавершенного производства

Производство разбито по заказам. Заказ — это количество продукции определенной модели, цвета, размера, что заказал покупатель, то есть задание для производства.

Баланс незавершенного производства (далее — НЗП) ведется одновременно в штуках продукции и по количеству материала, используемого для пошива. Необходимо «отбалансировать» незавершенное производство, получить ответы на вопросы:

- сколько продукции находится в незавершенном производстве;

- все ли материалы, необходимые для изготовления продукции, поступили в цех;

- сколько на конец периода недошито продукции;

- сколько продукции не сдано на склад по сравнению с заказанным количеством;

- какой остаток по заказу в «незавершенке» и сколько еще необходимо запустить штук продукции в производство, чтобы выполнить заказ клиента.

Например, по заказу № 00245 на начало марта в запуске находилось 100 платьев 1879 «Лада». На 01.03.2016 еще не все материалы были получены.

В отчетном периоде запустили еще 350 платьев этой модели, получили необходимые материалы, фурнитуру. В марте не обошлось без непродуктивных потерь в незначительном объеме, но все они подтверждены документально соответствующими актами (их надо перепроверить при сведении баланса).

На основании производственных документов списаны материалы с НЗП на выпуск готовой продукции — 400 платьев (графы 16–20). Сверим это количество со сданным на склад: по накладным сданы тоже 400 шт. То есть отклонений по графе 22 нет.

Теперь перепроверим плановый и фактический расход материалов. Отклонения по ткани незначительные — 20 м, или 1,67 %, по резинке больше — 30 м, или 9,38 % — необходимо затребовать объяснительные от технологов и мастеров цеха.

Следующая задача — выявить разбалансированность плана и факта по выпуску.

Сопоставляем фактический выпуск по заказу за март и запланированный (графы 21 (смотрим именно склад) и 23). Недовыпустили 60 платьев, значит, отстаем от плана. Вопрос к производственникам, почему недовыполнили.

Проверяем договор на этот заказ: насколько критичны сроки, какими штрафными санкциями чревато их нарушение, затем подключаем отдел продаж и начинаем переговоры с клиентом о пролонгации сроков исполнения заказа.

Смотрим дальше. По заказу осталось пошить еще 60 шт. продукции (графа 32), а в незавершенке остаток 50 шт. (графа 27), то есть необходимо запустить в производство еще 10 платьев (графа 33). Снова вопрос к должностным лицам, ответственным за запуск — почему не запустили вовремя. По результатам анализа ситуации должны быть приняты меры.

Важно!

Баланс НЗП считается сведенным, если нет отклонений по графам 22, 24, 33. По графам 19, 20 допускаются незначительные отклонения, связанные с нормами и фактом по материалам, фурнитуре, в пределах установленных норм.

Каждую разбалансировку-отклонение необходимо подтверждать объяснительными и служебными записками технологов, конструкторов, цехового руководства, отдела продаж.

В рассматриваемом балансе отражается остаток НЗП в разрезе материалов, значит, можно проверить, соответствует ли количество материалов, которое остается на остатке в НЗП, нормам расхода по спецификации на количество продукции в запуске (графы 27–31).

Так, в запуске осталось 50 платьев 1879 «Лада». Согласно нормам на них должно приходиться 150 м ткани лен «Рустик», а по факту в НЗП осталось 160 м. Норматив превышен на 10 м (6,67 %). Вопрос к раскройному цеху — почему перерасход.

Обратите внимание!

Сопоставление граф группы 27–31 с группой 16–20 позволяет уже в отчетном периоде определить, будут ли отклонения по расходу материалов в следующем периоде.

Если заказ большой, выполняется несколько месяцев, на себестоимость выпущенной продукции материалы списывают по нормам, в последний месяц исполнения заказа все равно могут выявляться значительные отклонения. На самом деле это отклонения не этого последнего периода, а всего периода работы по заказу.

С бухгалтерской точки зрения прошлые периоды уже закрыты, их корректировать нельзя — это первая проблема. Вторая проблема — системные недочеты: изначально технологом неправильно заложены нормы, не учтены технологические особенности именно этой модели, не отрегулирована работа оборудования.

И если бы экономист включал в себестоимость, например, расход ткани ежемесячно на 2 % больше, чем предусмотрено нормативами, но было фактически, процент отклонений не был бы критичным, находился бы в пределах допустимых технологических потерь.

Одновременно ситуация с отклонениями может свидетельствовать и о злоупотреблениях.

Материальный баланс НЗП в разрезе заказов — незаменимый инструмент для начальника планово-экономического отдела (ПЭО) по контролю хозяйственных операций, выполняемых сотрудниками, которые ему не подчиняются, но учетная работа которых отражается на себестоимости, например:

- бухгалтер по производству списывает брак, отписывает материалы на производство и подчиняется главному бухгалтеру;

- бухгалтер склада, отражающий количество сданной на склад продукции, подчиняется начальнику материального отдела бухгалтерии;

- технолог, устанавливающий нормы, подчиняется главному технологу или начальнику производства;

плюс возможность контролировать работу собственных экономистов, ответственных за графы 16–20, задача которых — свести баланс на конец месяца.

У начальника ПЭО, таким образом, формируется обобщенная информация, где наглядно видны основные производственные проблемы. Анализируя уже отработанный экономистом баланс, он сможет выработать план мероприятий по повышению эффективности производства, точности учета, найти внутренние резервы для снижения себестоимости.

Как свести баланс потребности в поставках

Баланс потребности в поставках материалов на склад поможет определить, каких материалов, фурнитуры не хватает для изготовления заказов. Баланс ведется в разрезе заказов и материалов. Это позволяет закупать материалы строго под определенный заказ и не допускать образования неликвидов.

В графе 4 баланса приведены нормы расхода материалов по спецификации. Их визуализация позволяет выяснить, какими цифрами по расходу руководствовался снабженец или экономист, рассчитывая количество материала, которое необходимо заказать поставщику. И если возникнет дефицит, будет понятно, снабженец ошибся в расчетах или технолог подал неправильные нормы в отдел снабжения.

В балансе также указывается, для какого количества готовой продукции делается заказ.

Предприятие может работать как под заказы клиентов, получаемые через отдел продаж, через интернет-сайт, так и производить продукцию, пользующуюся спросом, на складской запас. Одна модель может присутствовать во всех трех видах заказов.

Производственникам, как правило, удобнее сделать сразу крупную партию по всем трем видам заказов (экономится время на раскрое, швеи успевают «набить руку»). Но в условиях денежного дефицита предприятие не всегда обладает достаточным количеством оборотных средств для закупки материалов на все три вида заказов. Приоритет — у заказов клиентов, так как это «живые» деньги, а заказы на склад можно пока отложить. Поэтому при планировании закупок отдельно выведено количество материалов, фурнитуры, которое необходимо закупить под клиентские заказы (графы 13–16), и количество, которое нужно, чтобы полностью выполнить эту модель с учетом складского запаса (графы 17–20). Решение в каждом случае принимается индивидуально.

При заказе поставщику заказывают потребность с учетом допустимых технологических потерь (графы 16, 20).

В отдельных случаях предприятие может заменить материалы, фурнитуру. Например, для пошива сарафана «Особенного» необходимо 66 бобин нити бежевой. Предприятие может использовать для пошива нить другого оттенка.

Обратите внимание!

Подобные замены возможны только после оформления специального разрешения на замену за подписью технолога, начальника отдела продаж, начальника производства.

Часто на предприятии остаются остатки материалов, которые для крупных партий не годятся, но могут быть использованы для более мелких. Если потребность закрывается за счет замены, то материал, естественно, не закупается (как в нашем случае с нитью бежевой), что и отображается в балансе.

В балансе сравнивается расчетное количество, которое необходимо заказать, и фактически заказанное, выводятся отклонения (графы 21–23).

При этом, с одной стороны, необходимо закупить требуемое количество, чтобы обеспечить производство работой и выполнить в срок заказы, получить оплату и обойтись без штрафа от покупателя, а с другой — экономно расходовать оборотные средства, не покупать лишнее, не заваливать склад неликвидами.

Согласно нашему балансу для изготовления блузы женской «Каприз» требуется закупить только пуговицы пластмассовые черные, поставщику сделан заказ — 413 шт., в отклонениях только округления.

Для пошива сарафана «Особенного» нужно закупить:

- пуговицы пластмассовые белые. Фактический заказ на 76 шт. (8,21 %) превышает норму. Отклонение можно посчитать незначительны, но потребовать объяснение причин от снабженца все-таки нужно;

- ленту отделочную. Поставщику вместо 360 м заказали 500, что на 39 % больше. Необходимо выяснить причину такого существенного перезаказа. У отдельных поставщиков существуют установленные минимальные размеры заказа, меньше которого заказать нельзя — либо покупаешь больше, либо вообще не покупаешь. Если это именно такой случай, необходимо разрешение директора на закупку.

Выводы

Материальные балансы — часть комплексной системы оперативного управления производством, выполняют роль документальной ревизии.

В отношении балансов существует два главных аспекта. Во-первых, каждый баланс нужно строить под решение определенных практических задач, актуальных как для производственников, так и для учетных сотрудников. Во-вторых, с балансом необходимо действительно работать, а не просто распечатать и подшить в папку с документами за месяц: каждый показатель материального баланса сверяется, отклонения устраняются, либо подкрепляются письменными обоснованиями и объяснительными, специальными расчетами.

Е. С. Панченко,

бизнес-консультант

Статья опубликована в журнале «Справочник экономиста» № 5, 2016.

3

РАСЧЕТНАЯ ЧАСТЬ

3.1

Расчет

материального баланса

Цель материального баланса:

определение расхода сырья и вспомогательных материалов для обеспечения заданной

производительности по целевому продукту. Материальный баланс составляется на

основании закона сохранения масс веществ.

3.1.1 Схема материальных потоков

КЛ-1 – колонна выделения хлористого

водорода

КЛ-2 – колонна выделения винилхлорида

КЛ-3 – колонна выделения хлористого

водорода

Рисунок 3 – Схема

материальных потоков

3.1.2 Исходные данные

Годовая производительность по товарному

винилхлориду, т/г 137000

Технологические потери, %

1,5

Таблица 4 – Состав исходного сырья,

дистиллята и кубового остатка колонн ректификации

|

Наименование |

Сырьё |

Дистиллят |

Кубовый остаток |

|

1 |

2 |

3 |

4 |

|

Колонна позиции КЛ1 |

F, % масс |

P, % масс |

W, % масс |

|

– хлороводород – ацетилен – винилхлорид – легкокипящие компоненты – бензол – 1,2 ДХЭ – высококипящие компоненты – метилхлорид – инерты |

16,882 0,043 34,979 0,192 0,671 46,992 0,033 0,003 0,205 |

98,500 0,250 0,050 – – – – – 1,200 |

0,008 – 42,200 0,233 0,809 56,706 0,040 0,040 – |

|

Итого |

100 |

100 |

100 |

Продолжение таблицы 4

|

1 |

2 |

3 |

4 |

|

Колонна позиции КЛ2 |

F, % масс |

P, % масс |

W, % масс |

|

– хлороводород – высококипящие компоненты – винилхлорид – метилхлорид – легкокипящие компоненты – бензол – 1,2 ДХЭ |

0,008 0,040 42,200 0,004 0,233 0,809 56,706 |

0,020 – 99,970 0,010 – – – |

– 0,070 0,030 – 0,400 1,400 98,1 |

|

Итого |

100 |

100 |

100 |

|

Колонна позиции КЛ3 |

F, % масс |

P, % масс |

W, % масс |

|

– хлороводород – винилхлорид – метилхлорид |

0,020 99,970 0,010 |

0,134 99,850 0,016 |

– 99,991 0,009 |

|

Итого |

100 |

100 |

100 |

3.1.3 Расчёт эффективного фонда

рабочего времени

Исходные данные:

Пробег между капитальными

ремонтами, Пк , ч 25968

Период между текущими

ремонтами, Пт, ч

8592

Время остановки реактора

на капитальный ремонт, Рк, ч 312

Время остановки реактора

на текущий ремонт, Рт ,ч 169

Процесс непрерывный,

расчёт вели на часовую производительность. Для определения часовой

производительности рассчитали эффективный фонд рабочего времени.

Эффективный фонд рабочего времени, Тэф,

ч, определяли согласно /10,с.27/ по формуле

Тэф

= Ткал – (Впр. тек. + Впр. кап.)

(1)

Календарный фонд рабочего времени, Ткал,

ч, определяли согласно /10,с.27/ по формуле

Ткал = Тгод * 24 , (2)

где Тгод – количество дней в году

24 – количество часов в одном дне.

Ткал = 365 * 24 = 8760 ч.

Число капитальных ремонтов, Кр , определяли

согласно /10,с.27/ по формуле

Кр = Ткал / Пк , (3)

где Пк – период между

капитальными ремонтами.

Кр = 8760 / 25968 =0,4

Число текущего ремонта, Тр , определяли

согласно /10,с.27/ по формуле

Тр = Ткал / Пт, (4)

где Пт – период между текущими

ремонтами.

Тр = 8760 /8592 = 1

Время простоя оборудования на капитальном

ремонте, Впр. кап. , ч, определяли согласно /10,с.27/ по формуле

Впр.

кап. = Кр * Вост.кап. (5)

Впр. кап. = 0,34 * 312 = 1108 ч.

Время простоя оборудования на текущем ремонте,

Впр. тек. , ч, определяли согласно /10,с.27/ по формуле

Впр.

тек. = Тр * Вост. тек. (6)

Впр. тек. = 1 * 169 = 169 ч.

Эффективный фонд рабочего времени, Тэф

, ч, определяли по формуле (1)

Тэф

= Ткал – (Впр. тек. + Впр. кап.) (7)

Тэф =

8760 – (108 + 169) = 8483 ч.

Часовую производительность

установки, N, кг/ч, определяли согласно /10,с.27/ по

формуле

где N1 – годовая производительность установки,

кг/год;

Тэф

– эффективный фонд рабочего времени, ч.

N = 137000000/ 8483

= 16149,95 кг/ч.

Часовая производительность

с учётом потерь

16149,95 * 1,015 =

16392,19 кг/ч.

Количество потерь

16392,19 – 16149,95

= 242,24 кг/ч.

3.1.4 Расчёт материального

баланса для колонны позиции КЛ3

Таблица 5 – Состав и количество

готового продукта

|

Наименование компонентов |

% масс |

кг/ч |

|

– венилхлорид – метилхлорид |

99,991 0,009 |

16390,71 1,47 |

|

Итого |

100 |

16392,19 |

16392,19 кг/ч

– 100 %

х кг/ч – 99,991 %

х = 16390,71 кг/ч

Материальный баланс

ректификационной колонны описывается следующим уравнением согласно /4,с.114/

F = P + W

F *

xF = P *

xР

+ W * xW , ( 9 )

где F, P , W – массовый расход сырья, дистиллята и

кубового остатка, кг/ч;

xF , xР , xW – массовое содержание низкокипящего

компонента в сырье, дистилляте и кубовом остатке, %.

Содержание винилхлорида в смеси,

дистилляте, кубовом остатке согласно исходным данным

xF = 99,97 %

xР =

99,85 %

xW = 99,991 %

F

* xF = P *

xР

+ (F – P )

* xW (10)

F * (xF – xW) = P * (xР – xW) (11)

F = (12)

F = кг/ч.

W = F – P (13)

W = 19260,82 – 16392,19 = 2868,63 кг/ч.

Таблица 6 – Сводная таблица материального

баланса колонны позиции КЛ3

|

Приход |

Расход |

||||

|

Наименование компонентов |

% масс |

кг/ч |

Наименование компонентов |

% масс |

кг/ч |

|

Исходная смесь |

100 |

19260,82 |

Дистиллят |

100 |

2868,63 |

|

в т.ч.: хлороводород винилхлорид метилхлорид |

0,02 99,97 0,01 |

3,85 19255,04 1,93 |

в т. ч.: хлороводород винилхлорид метилхлорид |

0,134 99,85 0,016 |

3,85 2864,32 0,46 |

|

Кубовый остаток |

100 |

16392,19 |

|||

|

в т. ч.: винилхлорид метилхлорид |

99,991 0,009 |

16390,711 1,47 |

|||

|

Итого |

100 |

19260,82 |

Итого |

100 |

19260,82 |

3.1.5 Расчёт материального

баланса для колонны позиции КЛ2

Материальный баланс

ректификационной колонны позиции КЛ2 описывается уравнением (9).

Содержание винилхлорида в смеси,

дистилляте, кубовом остатке согласно исходным данным

xF = 42,20 %

xР =

99,97 %

xW = 0,03 %

W = F – P

(13)

F * xF = P *

xР

+ (F – P )

* xW (10)

F

* xF = P *

xР

+ F* xW –

P* xW (14)

F

* xF – F* xW =

P

* xР – P* xW (15)

F = (16)

F = кг/ч.

W = 45646,82 – 19260,82 = 2635 кг/ч

Таблица 7 – Сводная таблица

материального баланса колонны позиции КЛ2

|

Приход |

Расход |

||||

|

Наименование компонентов |

% масс |

кг/ч |

Наименование компонентов |

% масс |

кг/ч |

|

Исходная смесь |

100 |

45646,82 |

Дистиллят |

100 |

19260,82 |

|

в т.ч.: хлороводород винилхлорид легкокипящие бензол высококипящие метилхлорид 1,2 ДХЭ |

0,008 42,2 0,233 0,809 0,04 0,004 56,709 |

3,85 19262,96 105,54 369,40 18,47 1,93 25884,67 |

в т. ч.: хлороводород винилхлорид метилхлорид |

01,02 99,97 0,01 |

3,85 19255,04 1,93 |

|

Кубовый остаток |

100 |

26386 |

|||

|

в т. ч.: винилхлорид легкокипящие бензол 1,2 ДХЭ высококипящие |

0,03 0,4 1,4 98,1 0,07 |

7,92 105,54 369,40 25884,67 18,47 |

|||

|

Итого |

100 |

45646,82 |

Итого |

100 |

45646,82 |

3.1.6 Расчёт материального

баланса для колонны позиции КЛ1

Материальный баланс

ректификационной колонны позиции КЛ1 описывается уравнением (9).

Содержание винилхлорида в смеси,

дистилляте, кубовом остатке согласно исходным данным

xF = 34,979 %

xР =

0,05 %

xW = 42,2 %

(P + W) xF = P * xР + W *xW

(17)

P * xF + W *xW = P *

xР

+ W *xW (18)

P

* (xF – xР )

= W *(xW –

xF) (19)

P = (20)

P = кг/ ч.

F =

9436,14 + 45646,82 = 55082,96 кг/ч.

Таблица 8 – Сводная таблица

материального баланса колонны позиции КЛ1

|

Приход |

Расход |

||||

|

Наименование компонентов |

% масс |

кг/ч |

Наименование компонентов |

% масс |

кг/ч |

|

Исходная смесь |

100 |

55082,96 |

Дистиллят |

100 |

9436,14 |

|

в т.ч.: хлороводород ацетилен винилхлорид легкокипящие бензол 1,2ДХЭ высококипящие метилхлорид инерты |

16,882 0,043 34,979 0,192 0,671 46,992 0,033 0,003 0,205 |

9298,44 2 3,59 19267,69 105,54 369,40 25884,67 18,47 1,93 113,23 |

в т. ч.: хлороводород ацетилен винилхлорид инерты |

98,5 0,25 0,05 1,2 |

9294,59 23,59 4,73 113,23 |

|

Кубовый остаток |

100 |

45646,82 |

|||

|

в т. ч.: хлороводород винилхлорид легкокипящие бензол высококипящие метилхлорид 1,2 ДХЭ |

0,008 42,2 0,233 0,809 0,04 0,004 56,709 |

3,85 19262,96 105,54 369,40 18,47 1,93 25884,67 |

|||

|

Итого |

100 |

55082,96 |

Итого |

100 |

55082,96 |

Таблица 9 – Сводная таблица материального

баланса колонн позиции КЛ1, КЛ2, КЛ3

|

Приход |

Расход |

||||

|

Наименование компонентов |

% масс |

кг/ч |

Наименование компонентов |

% масс |

кг/ч |

|

Исходная смесь |

100 |

55082,96 |

Дистиллят колонны позиции |

100 |

9436,14 |

|

в т.ч.: хлороводород ацетилен винилхлорид легкокипящие бензол 1,2ДХЭ высококипящие метилхлорид инерты |

16,882 0,043 34,979 0,192 0,671 46,992 0,033 0,003 0,205 |

9298,44 23,59 19267,69 105,54 369,40 25884,67 18,47 1,93 113,23 |

в т. ч.: хлороводород ацетилен винилхлорид Инерты |

98,5 0,25 0,05 1,2 |

9294,59 23,59 4,73 113,23 |

|

Кубовый остаток колонны |

100 |

26386 |

|||

|

в т. ч.: винилхлорид легкокипящие бензол 1,2 ДХЭ высококипящие |

0,03 0,4 1,4 98,1 0,07 |

7,92 105,54 369,40 25884,67 18,47 |

|||

|

Дистиллят колонны позиции |

100 |

2868,63 |

|||

|

в т. ч.: хлороводород винилхлорид метилхлорид |

0,134 99,85 0,016 |

3,85 2864,32 0,46 |

|||

|

Кубовый остаток колонны |

100 |

16392,19 |

|||

|

в т. ч.: винилхлорид метилхлорид |

99,991 0,009 |

16390,711 1,47 |

|||

|

Итого |

100 |

55082,96 |

Итого |

100 |

55082,96 |

3.2

Конструктивный расчёт

Целью расчёта является

определение конструктивных размеров: высоты, диаметра колонны и её

годромеханических показателей.

Для дальнейших расчётов выразили концентрации

питания, кубового остатка и дистиллята в мольных долях.

Концентрации сырья, дистиллята и

кубового остатка, Х, в мольных долях определяли согласно / 4,с.118/ по формуле

(21)

где МНК, МВК

– молекулярная масса низкокипящего и высококипящего компонента;

А – массовые доли

исходного сырья, дистиллята и кубового остатка;

Х – мольная доля

компонента.

– питания

– дистиллята

– кубового остатка

Относительный мольный расход

питания F, кг/с, определяли согласно /4,с.118/ по формуле

(

22)

кг/с.

Построили равновесную кривую «х – у»

и диаграмму «t – х,у».

Таблица 10 – Равновесный состав

жидкости и пара

|

х |

1,33 |

0,96 |

0,52 |

0,28 |

0,14 |

0,06 |

0,01 |

|

у |

1,01 |

0,99 |

0,941 |

0,83 |

0,64 |

0,34 |

0,06 |

|

t (оС) |

– 25 |

– 20 |

0 |

20 |

40 |

60 |

80 |

Минимальное число флегмы для

конечного момента разгона Rmin, определяли согласно /4, с.119/ по формуле

, (23)

где yF* – мольная доля хлороводорода в паре.

Мольную долю хлороводорода в паре определяли по диаграмме «y – x».

yF*

= 0,8

Рабочее число флегмы, Rраб , рассчитывали согласно /4,119/ по формуле

Rраб = 1.3 (Rmin + 0,3)

(24)

Rраб = 1.3 * (0,34 + 0,3) = 0,74

Отрезок,

отсекаемый на оси ординат в, определяли согласно /4, 119/ по формуле

в

= XP /(R + 1)

( 25 )

в = 0.99/(0,74 + 1) = 0,57

Уравнения

рабочих линий определяли согласно /4,с.119/ по формуле

а) в верхней части

колонны

(26)

y = 0,42х+

0,57

б) в нижней части

колонны

(27)

у = 1,68 х – 0,0002

Средние концентрации жидкости определяли согласно /4,с.120/ по формуле

а) в нижней части

колонны

XCP/

= (XF + XP)/2 (28)

XCP/

= (0,25 + 0,99)/2 = 0,62

б) в нижней части

колонны

XCP//

= (XF + XW)/2

(29)

XCP//

=(0,25 + 0,0001)/2 = 0,125

Средние

концентрации пара находили по уравнениям рабочих линий

а) в нижней части

колонны

УCP/ = 0,42х + 0,57

УCP/ = 0,42 * 0,62 + 0,57 = 0,83

б) в нижней части

колонны

УCP// = 1,68 х – 0,0002

УCP// = 1,68 * 0,125 – 0,0002 = 0,21

Средние

температуры пара определяли по диаграмме «t – x,y»

а) при уср/

= 0,83 оС t ср/ = 20 оС

б) при уср//

= 0,21 оС t ср// =64

Средние мольные массы, Мср , кг/кмоль, и плотности

пара, ρ, кг/м3 определяли согласно /4,с.121/ по формуле

Мср

= УCP * МНК + (1 – УCP)*

МВК (30)

(31)

а) Мср / = 36,5 * 0,83 + 62,5(1

– 0,83) = 40,92 кг/кмоль

кг/м3.

б) Мср// = 36,5 * 0,21 + 62,5(1 – 0,21) = 57,04

кг/кмоль

кг/ м3.

Среднюю

плотность пара в колонне, ρп, кг/ м3, определяли согласно

/4,с.121/ по формуле

(32)

кг/ м3.

Среднюю плотность жидкости в колонне, ρж , кг/ м3

, определяли согласно /4,с.122/ по формуле

ρж = ρН.К. + ρВ.К. /

2 (33)

ρж = (99,7 + 983)/2 = 90 кг/ м3.

Скорость пара в колонне, ω, м/с, определяли согласно /4,с.122/ по

формуле

где с

– коэффициент, зависящий от конструкций тарелок

ρж , ρп – плотность жидкости и пара, кг/ м3

Коэффициент

с для клапанных тарелок приняли согласно /18,с.307/.

с = 0,027

Объёмный расход проходящего через колонну пара, V, м3/с,

при средней температуре в колонне определяли согласно /17,с.273/ по формуле

, (35)

где GP – массовый расход дистиллята, кг/с;

Тср

– средняя температура, К;

Мр

– мольная масса дистиллята, кг/ кмоль.

МР = Хр * МН.К. + МВ.К.

(1 – Хр)

МР = 0,99 * 36,5 + 62,5(1 – 0,99) = 36,76

кг/моль.

м3/с.

Диаметр

колонны, Dк,

м, определяли согласно /4,с.126/ по формуле

(36)

Согласно ОСТ 26-02-14011-77 приняли ректификационную колонну

со следующими характеристиками:

Диаметр, D,

мм

1000

Свободное сечение колонны, S1, м2 0,785

Рабочее сечение тарелки, S2 ,м2 0,713

Сечение перелива, S3 ,м2

0,036

Относительная площадь перелива,

% 4,6

Периметр слива, Lс

,м

0,8

Масса, m, кг 41,5

Скорость пара в колонне, ω, м/с, определяли согласно /4,с.123/ по

формуле

(37)

м/с.

Число действительных тарелок, n т , шт,

определяли согласно /4,с.124/ по формуле

, (38)

где пт

– число ступеней изменения концентраций, шт.

η –

средний КПД тарелки

Число ступеней изменения концентраций средний КПД тарелки определили по

диаграмме «х – у»

пт = 8

η = 0,2

Высоту

колонны рабочей, Нк , м, определяли согласно / 4,124/ по формуле

Нк

= пд * h, (39)

где h – высота между тарелками, м.

Высота между тарелками приняли приняли согласно /

18,с.180/

h = 0,61

Н = 40 * 0,611 = 24,4 м.

Диаметр штуцера для подачи

исходной смеси, dF , м, определяли согласно

/4, с.125/ по формуле

dF =

(40)

где GF – массовый расход сырья, кг/с;

ω – скорость

движения сырья в трубопроводе, м/с;

ρ – плотность

сырья, кг/м3.

dF = м.

Условный диаметр Dy = 200мм

Диаметр штуцера для подачи

флегмы, dф, м, определяли

согласно /4,с.125/ по формуле

dф = м.

Условный диаметр Dy = 200мм

Диаметр штуцера для отвода

кубового продукта, dw, м, определяли согласно

/4,с.125/ по формуле

dw=

dw= м.

Условный диаметр Dy = 200мм

Диаметр штуцера для подачи

пара, dп, м, определяли

согласно /4,с.125/ по формуле

dп = м.

Условный диаметр Dy = 200 мм.

3.3

Тепловой баланс

Тепловой расчёт проводится

для определения тепловой нагрузки аппарата, расчёта количества теплоносителя и

определения правильности выбора режима работы

3.3.1 Схема тепловых

потоков

где QF – приход тепла с исходной смесью, кВт

Qпод – приход тепла подводимого в куб колонны, кВт

QФ – приход тепла с флегмой, кВт

QG – расход тепла с дистиллятом, кВт

Qпот – расход тепла в окружающую среду, кВт

QW– расход тепла с кубовым остатком, кВт

Рисунок 4 – Схема тепловых потоков

3.3.2 Исходные данные

Таблица 11 – Удельные теплоёмкости хлористого водорода

и винилхлорида, кДж/кг*К

|

Наименование компонента |

Температура, oC |

||

|

Минус 21 |

910 |

110 |

|

|

Хлористый водород |

0,680 |

0,796 |

0,812 |

|

Винилхлорид |

1,146 |

1,448 |

1,556 |

3.3.3 Расчёт теплового баланса

Тепло приходящее с исходной смесью, QF , Вт, определяли согласно /17,с.235/ по формуле

QF = F*CF*tF (

42 )

tF = 90 oC

CF = CН.К. * XF

+ CВ.К * (1 – XF)

(43)

CF = 0,796 * 103 *0,25 + 11,446 * 103 (1 – 0,25) =

1285 Дж/кг*К.

QF = 15,3 * 1285 * 90 = 1769445 Вт.

Приход тепла с флегмой, Qф , Вт, определяли согласно /17,с.235/ по формуле

Qф = Ф * Сф *tф

(44)

tф = – 21 oC

Ф = Р * R

(45)

Ф = 2,62 * 0,74 = 1,94 кг/с.

Сф = 0,680 *103 * 0,99 + 1,146 *

103 (1 – 0,99) = 684,66 Дж/кг*К.

Qф = 1,94 * 684,66 * (-21) = -27893,05 Вт.

Выход тепла с кубовым остатком, QW, Вт,

определяли согласно /17,с.235/ по формуле

QW = t W * С W

* W (46)

t W = 110 oC

С W = CН.К. * Xw + CВ.К

* (1 – Xw) (47)

С W = 0,812 * 103 * 0,0001 + 1,556 *

103 (1 – 0,0001) = 1555,92 Дж/кг*К.

QW = 12,68 * 1555,92 * 110 = 2170197,22 Вт.

Расход тепла с дистиллятом, QG, Вт, определяли согласно / 17,с.236/ по

формуле

QG = G * Ур (48)

Ур = rp * cp * tp

(49)

где rp –

теплота парообразования, Дж/кг*К;

cp – удельная теплоёмкость, кДж/кг*К.

rp = r н.к. *Xp + r в.к. *(1 – Xp)

(50)

rp = 301,0 * 103 *0,99 + 332,8 * 103 (1 – 0,99) =

301318 Дж/кг*К.

cp = 0,680 * 103 * 0,99 + 1,146 * 103 (1- 0,99) =

684,66 Дж/кг*К.

Ур = 301318 + 684,66 * (-21) = 286940,14

Дж/кг.

G = 2,62

+ (2,62 * 0,74) = 4,56 кг/с.

QG = 4,56 * 286940,14 = 1308447,04 Вт.

Расход тепла, подводимого в куб колонны, Qпод , Вт, определяли согласно

/ 17, с.236/ по формуле

QF + Qф

+ Qпод

= QG + QW + 0,02 * Qпод (51)

0,98 * Qпод = QG + QW – QF – Qф (52)

0,98 * Qпод = 2170197,22 + 1308447,04 – 1769445 + 27893,05 =

1737092,31 Вт.

Qпод = 1772543,17 Вт.

Потери в окружающую среду приняли равным 2 % от Qпод.

Qпот

= 0,02 * Qпод

(53)

Qпот = 0,02 * 1772543,17 = 35450,86 Вт.

Таблица 12 – Сводная таблица теплового баланса

|

Приход |

Расход |

||

|

Тепловые потоки |

кВт |

Тепловые потоки |

кВт |

|

С исходной смесью, QF С флегмой, Qф С греющим паром, Qпод |

1769,44 – 27,893 1772,543 |

С кубовым остатком, QW С дистиллятом, QG Тепловые потери, Qпот |

2170,19 1308,45 35,45 |

|

Итого |

3514,09 |

Итого |

3514,09 |

3.4 Расчёт и подбор вспомогательного оборудования

Расчёт и подбор вспомогательного оборудования производится с

целью определения габаритных размеров и количества аппаратов на заданную

производительность.

3.4.1 расчёт холодильника позиции ХК4.

Холодильник предназначен для поддержания температуры верха

колонны позиции КЛ3.

Рисунок 5 – Эскиз теплообменного аппарата

Определяли средний температурный напор при

противотоке

75

65

60 20

∆tм = 15 ∆tб = 45

Средний температурный напор ∆tср ,о С. определяли согласно /2,

с.169/ по формуле

(54)

о С

Тепло уходящее с греющим паром Q, кВт, определяли по формуле (48)

Q = G*Jр

Q = 4,56

* 286940,14 = 1308447,04 кВт

Ориентировочное значение площади

поверхности теплообменника Fор ,определяли согласно /2, с.216/ по формуле

,

(55)

где Кор – ориентировочное значение

коэффициента теплопередачи

Вт/м2*К

Ориентировочное

значение коэффициента теплопередачи приняли согласно /2, с.172/.

Кор = 300

Вт/м2*К (56)

м3

Согласно расчётным данным

приняли кожухотрубчатый теплообменник,соответствующий ГОСТу 15118-79 со

следующими характеристиками:

Площадь поверхности теплообмена, м 2

160

Диаметр кожуха, мм 800

Диаметр труб,

мм 20*2

Общее число труб, шт 638

Число ходов 4

Площадь сечения одного хода по трубам, м 2

0,030

К работе приняли 1 холодильник, т.к. 160/158

= 1.

Аналогично рассчитываем остальные холодильники позиции

ХК1, АТ6 и испарители позиции ИП2, ИП3, ИП5.

3.4.2 Расчёт ёмкости позиции Е2

Ёмкость Е2 предназначена для сбора флегмы.

Рисунок 6 – Эскиз ёмкости

Исходные данные:

Количество винилхлорида, кг/ч 16392,19

Время пребывания продукта в ёмкости,

ч 0,8

Коэффициент заполнения Sзап 0,8

Плотность винилхлорида, кг/м3 983

Вместимость ёмкости V , м 3 ,определяли

согласно /2,с.35/ по формуле

V = mт * Т/ρ * Sзап (57)

V =

16392,19 * 0,8/983 * 0,8 = 16,7 м 3

Полученным данным соответствует емкостной аппарат,

имеющий следующие характеристики по ГОСТу:

Вместимость номинальная, м 3

16

Диаметр внутренний, мм 2400

Длина цилиндрической части, мм 3448

Площадь поверхности теплообмена, м 2

27,4

Количество емкостей n, шт, рассчитали согласно /2, с.35/ по

формуле

n = Vn / V

(58)

n = 16

/16,7 = 0,96 шт

Исходя из данных расчёта, к работе приняли 1 ёмкость.

Аналогично рассчитываем ёмкости позиции Е1, Е3, Е4.

3.4.3 Расчёт насоса позиции Н3

Насос позиции Н3 предназначен для перекачивания винилхлорида

на флегмирование колонны позиции КЛ3.

Рисунок 7 – Эскиз центробежного насоса

Исходные данные:

Массовый расход, кг/ч

50

Плотность винилхлорида, кг/м3

983

Высота всасывания, м

5

Геометрическая высота , м

8

Давление на линии всасывания,

мПа 0,4

Давление на линии нагнетания,мПа

0,8

Полный напор, развиваемый насосом H, м,

определяли согласно /2,с.66/ по формуле

где р1 – избыточное давление в исходном резервуаре, Па;

р2 – избыточное давление в приемном резервуаре, Па;

g – ускорение свободного падения, м/с2;

hвс – высота

всаса, м;

hнач – высота

нагнетания, м;

Hг –

геометрическая высота подъема жидкости, м.

м.

Полезную мощность насоса N, кВт,

определяли согласно /2,с.67/ по формуле

, (60)

где – КПД насоса.

КПД насоса приняли согласно

/2,с.35/.

= 0,85

Объёмный расход перекачиваемой

жидкости Vт,

м3/с, определяли согласно /2,с.36/ по формуле

Vт

= mт

/3600 * ρ (61)

Vт

= 50/3600 * 985 = 1,41 м3/с

кВт

Мощность электродвигателя Nдв, кВт, определяли согласно /2,с.67/ по формуле

Nдв=1,25×N

(62)

Nдв=1,25×8,94=11,18 кВт.

Полученным данным соответствует

центробежный насос со следующими характеристиками:

Марка Х

20/53

Подача насоса, м3/ч

20

Полный напор насоса, м 53

Частота вращения,

об/мин 2900

Тип

электродвигателя

4А132М2

Номинальная мощность 11,0

Необходимо установить два

насоса, один рабочий, а другой резервный.

Аналогично рассчитывает насосы

позиции Н1, Н2